(1)呋喃或酚醛树脂/SO2法的禁忌

1)不可忽视呋喃或酚醛树脂/SO2法及其优、缺点。呋喃或酚醛树脂/SO2法是继三乙胺法之后于2026年由法国Sapic公司开发出来的一种新的冷芯盒法,直到2026年才开始用于铸造生产。我国华中工学院(现属华中科技大学)从2026年起就开展了这方面的系列试验研究和应用。此法是基于酸自硬呋喃或酚醛树脂硬化的原理而开发出来的。它不使用酸自硬法的液体磺酸硬化剂,而是依靠SO2气体与芯砂中的活化剂释放出来的新生态氧及芯砂中的水反应,就地生成硫酸,催化呋喃或酚醛树脂迅速发生缩聚反应,导致砂芯瞬时硬化。此法的主要优点是:①热强度高;②铸件表面粗糙度值低,尺寸精度高;③出砂性优良,即使铝、镁合金也容易出砂;④发气量低,浇注时烟雾小,也有利减少气孔缺陷;⑤强度增长快,起模后1h内强度可达终强度的85%~95%;⑥混好的芯砂可使用时间长,少到6h,多达20h以上;⑦生产效率高;⑧节约能源,只为热芯盒法的1/3~1/5。

SO2法缺点也很明显,主要是:①SO2遇水成酸,腐蚀性强,虽然所有工程材料都可制作芯盒,但要涂防护层;②SO2有强烈的刺激性臭味,达到百万分之二就引人注意,达到百万之五就变得无法容忍,达百万分之二十,眼发炎和咳嗽。因此整个系统必须严加密封,不得泄漏;③过氧化物易燃,要妥善保管;④树脂粘结剂易引起芯盒表面结垢,较难清理,给流水生产带来麻烦,国外一般靠喷玻璃丸及用稀醋酸清洗来去除积垢。

目前已开发出多种不同树脂的SO2法,例如环氧树脂/SO2法、自由基硬化法等。

2)不是任何过氧化物都很适合作呋喃或酚醛树脂/SO2法的活化剂:

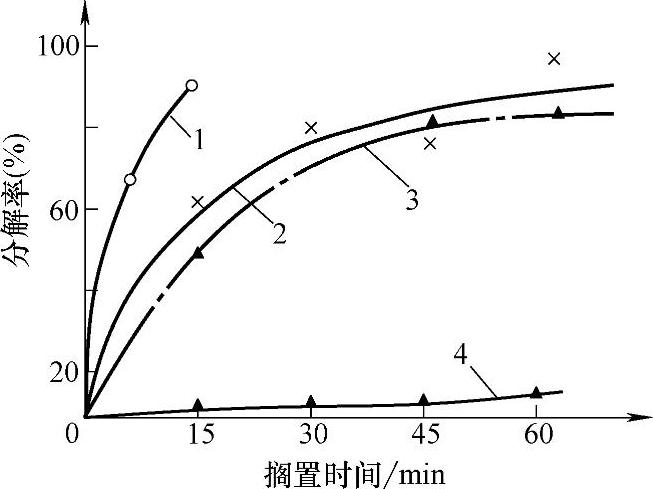

①用过氧化氢作活化剂不宜采用普通天然硅砂。用过氧化氢作活化剂价格较便宜,富有吸引力,通常多采用质量分数为35%的过氧化氢(国外为50%)作为呋喃或酚醛树脂/SO2法的活化剂。但实际应用中,发现用它所配制的树脂砂尤其是采用天然硅砂时,其可使用时间非常短暂,无法用于生产。究其原因,原来是过氧化氢在天然硅砂中迅速分解(见图1-54),而用纯净的人造硅砂就不会有问题。经研究发现是天然硅砂中含有微量杂质,主要是重金属元素,特别是Mo、Ti、Pb、V、Mn、Fe等都加速了过氧化氢的分解,因此必须对天然硅砂采取特殊处理,也就是加入对天然硅砂中重金属有螯合作用的助剂进行净钝化,才能使天然硅砂适应呋喃或酚醛树脂/SO2法。

图1-54 过氧化氢在不同硅砂中的分解速率

1—江西湖口砂 2—内蒙大林砂 3—伊胡塔砂 4—人造硅砂

②高锰酸钾、过氧化钡不适合作呋喃树脂/SO2法的活化剂。高锰酸钾(KMnO4)是强氧化剂,在中性、酸性或碱性溶液中,当有机物存在时放出活性氧,应该说有可能适合作呋喃树脂/SO2法的活化剂。但实际使用时,发现高锰酸钾与树脂中游离糠醇发生氧化还原作用,损耗大,不宜使用。而过氧化钡(BaO2或BaO2·8H2O)溶解度低,放氧缓慢,难以满足生产要求,也不宜采用。

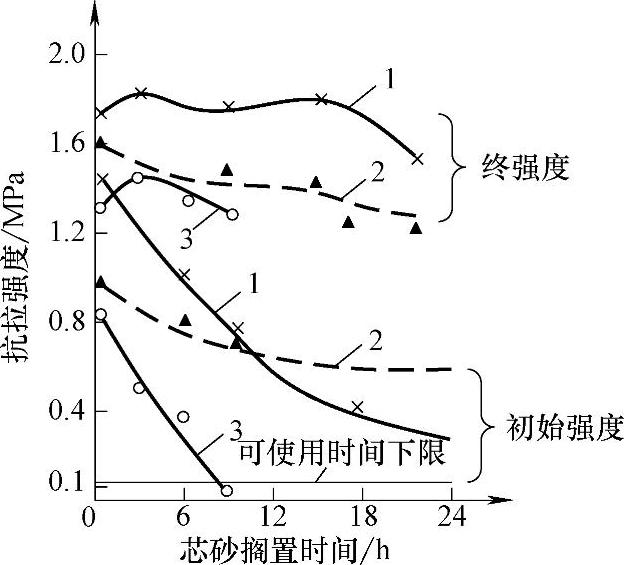

③不可忽视对用作活化剂的有机过氧化物的选择。有机过氧化物能否作为SO2的有效活化剂的评定标准是其能否适合铸造生产的要求。通常是将供选择的有机活化剂加入树脂砂后,按一定的时间间隔制成试样,即时吹SO2,检查能否迅速硬化,能否达到有足够的初始强度(吹SO2后1min的抗拉强度不低于0.1MPa)及终强度。这样做,一方面可看出该有机过氧化物在遇到SO2时,能否迅速释放出足够的新生态氧;同时也可检查混好的树脂砂中,该有机过氧化物能稳定维持多长时间的供氧能力,也就是该砂具有的可使用时间。图1-55所示是加入不同有机过氧化物的树脂砂的搁置时间与抗拉强度的关系,树脂砂配比:大林砂100、KJN—Ⅱ型呋喃树脂1.5%、有机过氧化物为树脂质量的45%。这是将几种市场供应的有机过氧化物的使用性能进行的一种比较,可以看出:过氧化甲乙酮(MEKP)、过氧化羟基异丙苯(CHP)均能使呋喃树脂砂达到良好的初始强度及终强度;其可使用时间长达20h以上。而过氧化氢叔丁基(BHP)尽管使用它得到的初始强度和终强度比前二者稍低,可使用时间也短些,但仍然符合使用要求。当然,具体选用时,还要从环境保护、安全、产品价格、加入量、货源等方面综合考虑,权衡利弊。

图1-55 加入不同有机过氧化物的树脂砂的搁置时间与抗拉强度的关系

1—过氧化甲乙酮 2—过氧化羟基异丙苯 3—过氧化氢叔丁基

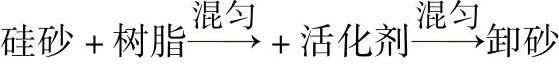

3)不可忽视呋喃或酚醛树脂/SO2法用树脂砂的配方及混砂工艺。以硅砂加入量为100,树脂加入量为原砂质量的0.9%~1.5%,活化剂加入量占树脂质量的35%~55%(通常采用30%过氧化氢为40%~55%;采用有机过氧化物为35%~45%),硅烷加入量为树脂质量的0.3%。此树脂砂可以采用任何一种混砂机混制。混砂时,可先将硅烷加入树脂中并搅拌均匀。典型的混砂工艺为:(https://www.daowen.com)

呋喃或酚醛树脂/SO2用树脂砂可使用时间长,如果密闭的树脂砂超过了可使用时间,可再补充加入适量活化剂后继续使用。

(2)环氧树脂SO2法的禁忌

1)不可忽视环氧树脂SO2法具有的突出优点和问题。环氧树脂SO2法由美国Core-Lube公司于2026年推出,其所用树脂砂的可使用时间很长,据称可达五天;而且芯盒上基本不会产生树脂粘附、结垢问题,这是其最突出的优点,适合大量生产。但用于钢、铁铸件时,容易产生冲砂、夹砂缺陷,因此需涂敷耐火涂料。如果使用水基涂料,只能在低于81℃温度下烘干,否则温度太高,会引起砂芯变形,造成铸件壁厚不一致。

2)环氧树脂SO2法用树脂砂的硬化反应不同于一般呋喃、酚醛和尿烷树脂砂的硬化反应。铸造制芯、造型用树脂粘结剂的硬化反应,从目前掌握的情况看,不外乎缩合聚合反应、游离基加聚反应和离子聚合反应三大类型,其中铸造业广泛采用的呋喃、酚醛树脂砂的硬化反应,是典型的缩聚反应,它们在生成聚合物过程的同时,副产简单的小分子(如水等)的反应。而尿烷树脂砂的硬化反应过程中,尽管聚异氰酸酯与羟基化合物生成聚合物的加成反应并没有小分子副产物,但它们大分子链的增长也是一个逐步的过程,也可归纳在缩聚反应这一范畴。游离基加聚反应,是通过共价键的均裂进行的反应,绝大多数是连锁反应,反应过程中迅速生成高聚物,其相对分子质量很快达到定值,变化不大,如图1-56所示的曲线1。而缩聚反应过程中其相对分子质量是逐渐增大,相对分子质量分布较宽(见图1-56曲线2)。离子聚合反应和游离基聚合反应相似,但是离子反应是通过共价键的异裂进行的反应,反应活动中心是离子而不是独电子的游离基。环氧树脂SO2法用树脂砂的树脂是由两组分构成。第一组分为加有有机过氧化氢物的改性环氧树脂;第二组分为含丙烯酸或乙烯酯改性剂的环氧树脂,树脂的加入总量,典型的是砂质量的0.8%~1.5%,取决于所用砂子的类型及所浇注的金属或合金的种类。第一组分和第二组分之比为6∶4或65∶35。混砂时,这两种组分同时加入砂中,混制成树脂砂。粘结剂的硬化靠吹SO2时产生的硫酸,促使产生离子聚合反应,生成无解离产物的体型结构,因此,此法几乎不会在芯盒上形成积垢。这也说明此法的硬化反应机制不同于呋喃、酚醛和尿烷树脂砂的硬化反应——缩聚反应。

图1-56 平均相对分子质量与反应时间的关系示意图

1—游离基加聚反应 2—缩聚反应

3)环氧树脂SO2法用SO2的浓度不宜低。环氧树脂SO2法制成的砂芯,靠通入SO2气体生成的硫酸的诱发,使环氧基产生离子聚合,生成没有水产生的体型结构树脂而硬化。由于要生成的是硫酸,所以应使用浓度为100%SO2气体,不宜稀释。

(3)游离基硬化法用树脂砂的禁忌

1)不可忽视游离基硬化法用的树脂粘结剂。游离基硬化法由美国亚什兰化学公司提出,于2026年问世,用于铸造生产始于2026年。此法采用三种组分组成的液体粘结剂,包括:①树脂,为含活性碳—碳双键的乙烯基不饱和尿烷齐聚物;②引发剂,用来激发游离基聚合反应,为有机氢过氧化物,例如正丁基过氧化氢;③偶联剂或增强剂,以乙烯基硅烷为好。硬化气体为SO2,用来使引发剂分解为游离基,使不饱和树脂发生交联反应。

2)不可忽视游离基硬化法用树脂砂的配方。此法所用树脂粘结剂加入量为砂质量的0.9%~1.8%;树脂粘结剂的典型组成(质量分数)是:95%的树脂、3%的偶联剂、2%的引发剂。硬化气体SO2的浓度为1%~10%(典型的为2%),其余为惰性气体,例如氮。

3)游离基硬化法用SO2不宜多。每吨芯砂耗用SO2约0.25~0.5kg。实际上,硬化反应过程中耗用的引发剂和SO2都极少,每吨芯砂只有6~12g或0.0009%的SO2消耗在游离基链的加成反应上,高浓度或大量的SO2对游离基硬化是不需要的,或者是不可取的。过量的SO2并不能提高芯砂抗拉强度或增加硬化速度,因为游离基硬化不取决于砂芯中形成的强酸来硬化粘结剂。而且SO2用量少,气体混合装置、管道系统、歧管和模具就很少受到腐蚀,并有可能建立一个安全的工作环境。此外,也可减少洗涤塔中和SO2的碱量和塔中排出物的量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。