(1)酚醛尿烷自硬砂的禁忌

1)酚醛尿烷自硬砂用硅砂的含水量不宜大于0.2%,最好小于0.1%。酚醛尿烷自硬砂是2026年由美国亚什兰(Ashland)化学公司开发的。由于所用粘结剂系统中,采用了一种专利的苯基醚酚醛树脂[Polybenzylic Ether Phenolic(PEP)],故这种工艺被称为Pep-Set法。采用的粘结剂由三部分组成,即组分Ⅰ——苯基醚酚醛树脂,由于含芳烃耐高温,故常用于钢、铁铸件;组分Ⅱ——聚异氰酸酯,常用4,4′—二苯基甲烷二异氰酸酯(MDI)或多苯基多次甲基多异氰酸酯(PAPI);组分Ⅲ——液体叔胺硬化剂。三组分中,组分Ⅰ中的羟基与组分Ⅱ中的异氰酸根在组分Ⅲ的催化作用下发生加成缩聚反应,羟基上的氢原子转移到异氰酸根的氮原子上,从而生成固态的尿烷树脂使砂型(芯)硬化。但是组分Ⅱ异氰酸酯(RNCO)的异氰酸根是一个非常活泼的基团,在有水存在的情况下,会优先与水发生下述反应:

RNCO+H2O→[RNHCOOH]→RNH2+CO2↑即:(异氰酸酯)+(水)→(氨基甲酸)→(胺)+(二氧化碳)↑

也即先生成不稳定的氨基甲酸,随之分解形成胺副产物,同时放出CO2气体。这个胺活性很大,能很快继续和异氰酸酯反应,生成脲的衍生物。其反应式为:

RNCO+R′NH2→RNH—CO—NH—R′

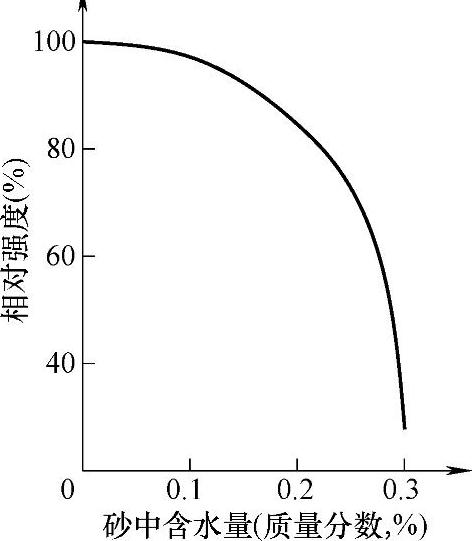

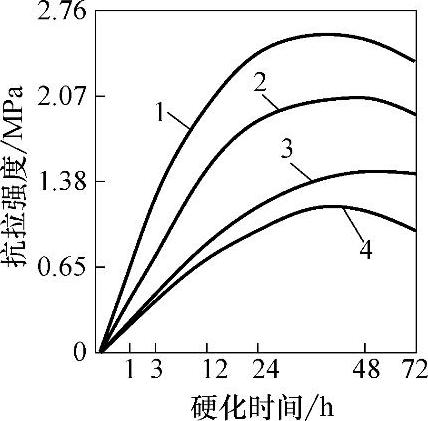

脲的衍生物还会与异氰酸酯反应,生成缩二脲。这样,当硅砂含水时,组分Ⅱ异氰酸酯必然会有一部分与水反应,水愈多,损失的异氰酸酯愈多,将导致酚醛尿烷自硬砂硬化反应过程中,组分Ⅰ苯基醚酚醛树脂的羟基(—OH)缺乏形成固体尿烷膜所需要的异氰酸根(—NCO)。另外,砂粒表面的水优先与异氰酸酯反应的生成物,也削弱树脂膜与砂粒的粘附,从而导致减慢硬化速度,也显著降低树脂砂的强度(见图1-48)。因此必须使用干燥的硅砂,严格控制其含水量,最佳含水量是<0.1%,允许范围≤0.2%。也有明确规定冬天不高于0.1%,夏天不高于0.2%。

2)不可忽视酚醛尿烷自硬砂的组分Ⅰ和组分Ⅱ应有合适的配比。首先应指出的是组分Ⅱ聚异氰酸酯的氮含量相当高,例如4,4′—二苯基甲烷二异氰酸酯的氮含量达11.2%;而组分Ⅱ与砂中水反应还会生成脲的衍生物,这些都易引起某些合金铸件产生气孔。另外,组分Ⅱ含碳比组分Ⅰ高,也易引起铸件产生光亮碳缺陷(是由于粘结剂受热分解的光亮碳过多,与铁液混合并沉积于铸件截面,使铸件出现类似冷隔的表面皱折或裂痕)。因此,在确定酚醛尿烷自硬砂配方时,应留意组分Ⅱ的加入量。通常将组分Ⅰ和组分Ⅱ的质量比定为50∶50(1∶1),或为了减少氮含量、碳含量而采用52.5∶47.5、55∶45到60∶40。组分Ⅰ占的比例越高,氮含量越低,热稳定性越好,但砂型(芯)常温抗拉强度将有所降低,而铸件气孔、光亮碳缺陷却会明显减少。

图1-48 酚醛尿烷自硬砂强度与砂中含水量的关系

3)不可忽视生产上应用较成功的尿烷自硬树脂砂的配方。尿烷自硬树脂砂组成中,组分Ⅰ和组分Ⅱ的总加入量常为1.0%~2.0%,而组分Ⅲ的加入量为组分Ⅰ质量的1%~5%。以我国东风汽车公司铸造一厂为例,该厂生产康明斯柴油机缸盖和凸轮轴等HT250铸件,其中缸盖属高强度、薄壁(4.5mm)复杂灰铸铁件;凸轮轴要采用大量冷铁,冷铁之间间隙很小,要求型砂流动性好,以保证紧实度。过去曾采用高压造型线生产,后来又改为酸自硬呋喃树脂砂工艺,效果均不理想,最后改为尿烷自硬树脂砂工艺,引进IMF自硬砂环形自动线,至今已生产十多年,质量稳定,运转正常。所用原砂为河南郑庵擦洗砂,新、旧砂质量比为30∶70,树脂砂平均抗拉强度0.9MPa,每克树脂砂平均发气量10mL,其主要配比见表1-30。重庆康明斯发动机有限公司生产美国康明斯发动机的NH、K系列缸体、KV12等铸件(铸件重0.45~1.2t),采用酚醛尿烷自硬砂工艺,原砂为40/70江西硅砂,芯砂全部用新砂,树脂加入量为新砂质量的2%;型砂中新、旧砂质量比为(20~30)∶(80~70),树脂加入量为新、旧砂质量的1.6%。树脂中组分Ⅰ与组分Ⅱ之比为55∶45,铸件废品率在10%以下。

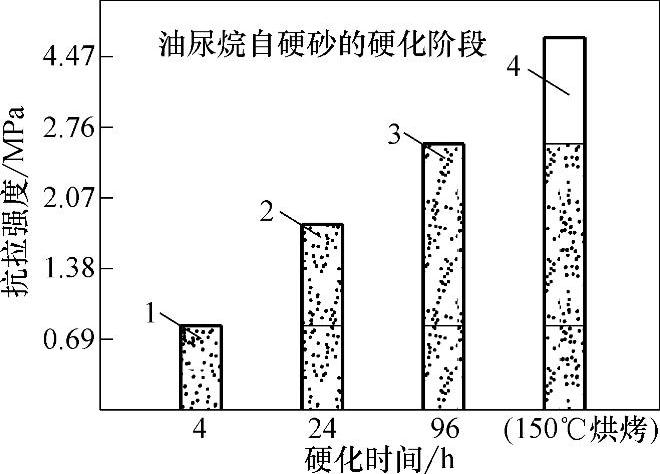

表1-30 东风汽车公司铸造一厂尿烷自硬树脂砂配比

4)酚醛尿烷自硬树脂砂混砂时,切忌先将组分Ⅲ与组分Ⅱ混合在一起。如果先将组分Ⅲ与组分Ⅱ混合在一起,那么组分Ⅱ异氰酸酯就会与组分Ⅲ叔胺的活泼氢发生加成反应,生成取代脲的衍生物,达不到生成固体尿烷膜的目的,因此,切忌将组分Ⅲ与组分Ⅱ先期混合。另外,组分Ⅲ加入量少,所用计量泵应精确到±1%。由于量少,混砂时不易混匀,易使制出的砂型(芯)出现局部软的表面和热点,因此常在混砂前(有的树脂生产厂在出厂前)先把组分Ⅲ加到组分Ⅰ酚醛树脂中,并搅拌均匀;混砂时则先将加有组分Ⅲ的酚醛树脂加入混砂机的砂中混匀,再加组分Ⅱ并快速混匀。这样就避免了组分Ⅲ混不均匀问题。

(2)醇酸油尿烷自硬砂的禁忌

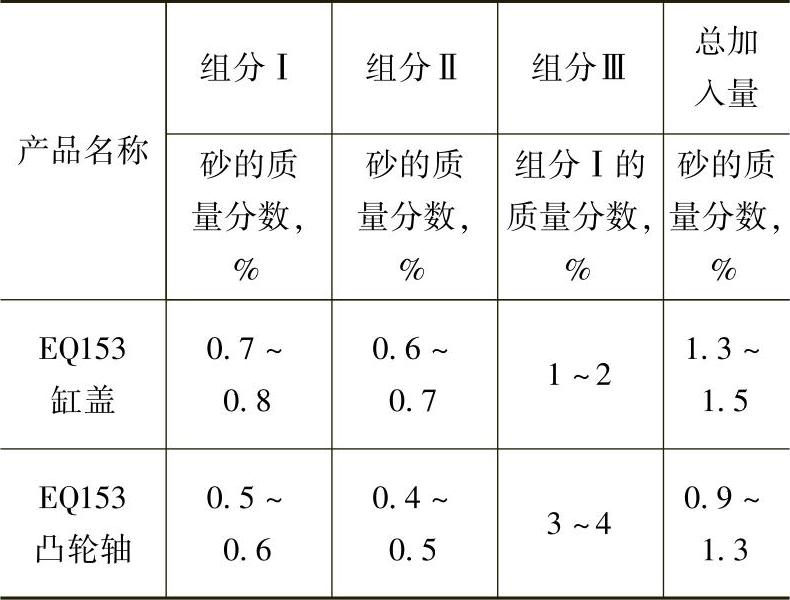

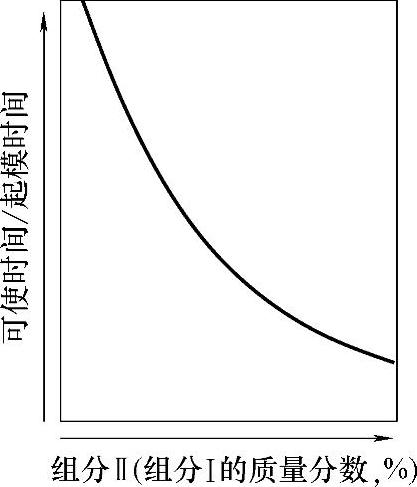

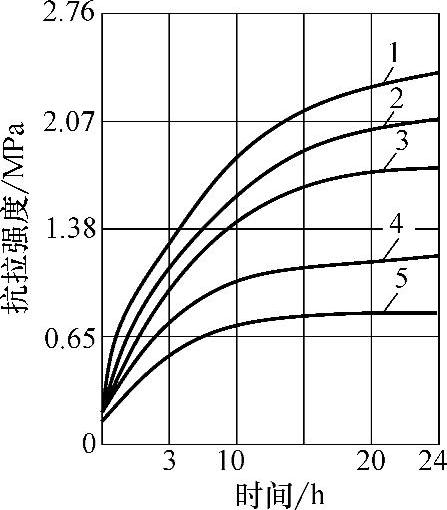

1)不可忽视醇酸油尿烷自硬砂的硬化反应特点。醇酸油尿烷自硬砂工艺是2026年由美国亚什兰化学公司开发的,称为Linocure法,适合多品种小批量生产。粘结剂由三部分组成:即组分Ⅰ——油改性醇酸树脂;组分Ⅱ——液态胺/金属催干剂(常用的金属催干剂为环烷酸钴或环烷酸铅液);组分Ⅲ——聚MDI(4,4′—二苯基甲烷二异氰酸酯)型异氰酸酯。其硬化存在两种单独的硬化阶段和两种化学硬化机制。第一阶段——尿烷反应:当三种组分与砂一道混合后,组分Ⅲ很快同组分Ⅰ的羟基团开始反应交联,其反应速度受组分的温度和组分Ⅱ的加入量的影响,见图1-49,它指明了组分Ⅱ的加入量与树脂砂的可使用时间和起模时间的关系,组分Ⅱ增加,可使用时间、起模时间缩短。通过组分Ⅲ与组分Ⅰ的交联反应,在砂粒上形成尿烷膜,建立起可以起模(芯盒)、搬运所需要的初步强度;接着进入第二阶段——氧化:组分Ⅰ中的含有不饱和键的干性油受组分Ⅱ中金属催干剂的作用,加速同空气中的氧化合产生交联,使强度增加。但在室温,此硬化反应需要的时间较长;如果能在温度约150℃的通风烘干炉中烘烤约1h,其强度比在室温硬化96h还高,参见图1-50。不过,在生产实际中,靠室温硬化得到的强度已可满足大多数铸件的需求,如果用于大型砂芯和砂型,或特别易引起铸件产生缺陷的场合,通常可以将砂型(芯)在150~230℃的烘干炉短时间烘烤;或者用喷灯喷烤,加速树脂进一步交联。不过,烘烤决不能过度,如果过度,虽然可以从砂型(芯)表面变黑、焦化显示出来,但已引起粘结剂分解,已成为一次事故。因此,用醇酸油尿烷自硬砂生产大型铸件时,常采取在浇注前将组装好的砂型(含砂芯)放置三天或四天,再用强力通风的移动式干燥炉的热空气清洗型腔,不仅使粘结剂二次硬化,而且可除去砂型和砂芯表面树脂砂中的冷凝水和残留的溶剂,从而有助确保铸件质量。

2)不可忽视醇酸油尿烷自硬砂用原砂的含水量对该自硬砂的硬化速度和抗拉强度的影响。醇酸油尿烷自硬砂所用硅砂的含水量不宜超过0.2%(参见图1-51),否则会明显减慢硬化速度和降低抗拉强度。而该粘结剂对原砂化学性质的敏感性则比任何其他自硬法都低,这应归因于它硬化反应的特殊性,因此它可以采用多种原砂,包括碱性砂。

图1-49 增加醇酸油尿烷自硬砂中组分Ⅱ的含量(组分Ⅰ的质量分数,%)对可使用时间和起模时间的影响(https://www.daowen.com)

图1-50 醇酸油尿烷自硬砂的室温自硬与150℃烘干炉烘烤1h的抗拉强度对比

1—自硬4h,为第一阶段硬化 2—自硬24h,为第二阶段硬化 3—自硬96h,也为第二阶段硬化 4—在150℃烘干炉烘烤1h,为第三阶段硬化

图1-51 硅砂含水量对醇酸油尿烷自硬砂抗拉强度的影响

砂中粘结剂加入量:组分Ⅰ—1.5%,组分Ⅲ为组分Ⅰ的20%硅砂含水量:1—0% 2—0.25% 3—0.50% 4—1.0%温度21℃

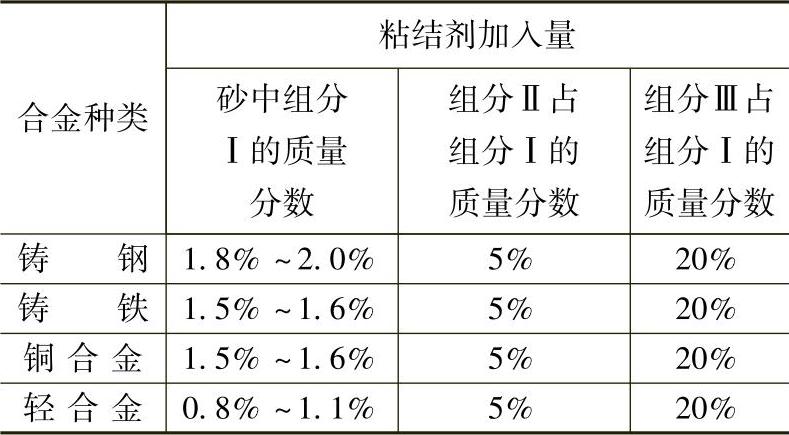

3)从强度着眼,醇酸油尿烷自硬砂配方中,组分Ⅲ的加入量不宜太少,也不必太多。在醇酸油尿烷自硬砂配方中,三种组分的加入量大致是组分Ⅰ为原砂质量的1%~2%;组分Ⅲ为组分Ⅰ的18%~20%,其加入量多或少,对强度都不利,见图1-52;组分Ⅱ用来调节可使用时间和起模时间,其加入量为组分Ⅰ的2%~10%,可单独加入,也可预先掺入组分Ⅰ中。针对不同合金铸件,其所用醇酸油尿烷自硬砂的粘结剂加入量见表1-31。

图1-52 组分Ⅲ的不同加入量对醇酸油尿烷自硬砂抗拉强度的影响

(组分Ⅰ、Ⅱ的加入量不变) 组分Ⅲ的加入量(为组分Ⅰ的质量分数):

1—20% 2—18%、22% 3—16%、26% 4—14% 5—10%

表1-31 不同合金用醇酸油尿烷自硬砂的粘结剂加入量

4)不可忽视醇酸油尿烷自硬砂的混砂工艺。其混砂工艺为:采用间歇式混砂机混砂时,先将组分Ⅰ、Ⅱ加入砂中混合,然后加入组分Ⅲ直到混合均匀;采用连续式混砂机混砂时,按组分Ⅰ、Ⅱ、Ⅲ顺序依次与砂混合。可使用时间20~30min,约1h即可起模。

5)为确保铸件质量,不可忽视改善醇酸油尿烷自硬砂的热强度偏低问题。由于醇酸油尿烷自硬砂的热强度通常比大多数其他有机自硬砂的低,在大多数的实际应用中,常在砂中加入2%~3%的氧化铁来改善其热强度,消除铸件的毛刺、表面气孔或过量的光亮碳沉积。

(3)不可忽视用于铝、镁等轻合金铸造的多元醇尿烷树脂自硬砂的组成 多元醇尿烷树脂自硬砂工艺是在20世纪70年代末期由美国亚什兰化学公司开发出来的,特别适用于铝、镁等轻合金铸造。组分Ⅰ是具有良好溃散性的多元醇,该多元醇树脂按相对分子质量和官能度的不同有许多品种,可根据不同要求选用;组分Ⅱ是MDI型聚异氰酸酯;组分Ⅲ是胺硬化剂,用来调节硬化速度,可使起模时间快达3min,慢到1h以上。组分Ⅰ和组分Ⅱ的质量比为50∶50时,聚合物的相对分子质量大,并处于合适状态,自硬砂强度高;当两组分中任一组分用量过大时,都将使聚合物相对分子质量降低,而且过量的多元醇或过量的聚异氰酸酯(会形成脲的衍生物)夹杂在树脂膜中,均降低自硬砂强度。粘结剂加入量是砂质量的0.7%~1.5%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。