(1)酸自硬树脂砂用树脂的禁忌 酸自硬树脂砂用于生产铸钢件时,不宜选用高氮、低糠醇树脂;用于非铁合金铸件时,不宜选用高糠醇、低氮或无氮树脂。酸自硬树脂砂常用树脂有呋喃树脂、酚醛改性呋喃树脂和热固性酚醛树脂。其中铸造用自硬呋喃树脂按氮含量分类如表1-24按其工艺试样常温抗拉强度分级如表1-25。

氮含量低或无氮,意味着该自硬呋喃树脂糠醇含量高;氮含量高,则表明该树脂糠醇含量少或较少。对各种铸钢件来说,由于浇注温度高,砂型(芯)受热时间长,要求砂型(芯)强度高,热稳定性好;同时,为减少因含氮引起的铸件气孔缺陷,要求选用的树脂氮含量宜低或无氮,故常选用价格较贵的低氮或无氮的含糠醇高的自硬呋喃树脂、酚醛改性呋喃树脂或热固性酚醛树脂。而非铁合金铸件的浇注温度低,对砂型(芯)高温强度要求不高,并应有好的溃散性,故多选用价格较便宜的高氮、低糠醇的自硬呋喃树脂。而中氮自硬呋喃树脂,建议用于铸铁件,低氮自硬呋喃树脂,建议主要用于一般铸钢件和球墨铸铁件。

表1-24 铸造用自硬呋喃树脂按氮含量分类(JB/T 7526—2008)

表1-25 按试样常温抗拉强度分级(JB/T 7526—2008)

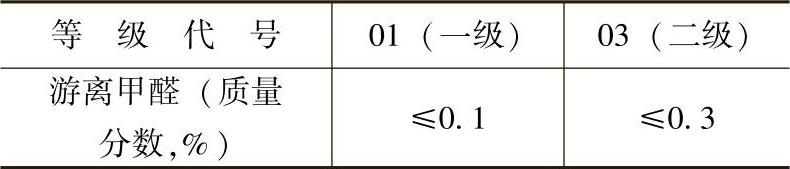

(2)不宜采用游离甲醛或游离酚偏高的树脂用于酸自硬树脂砂 我国机械行业标准JB/T7526—2008《铸造用自硬呋喃树脂》中按游离甲醛含量的分级见表1-26。与JB/T 7526—1994比,一级树脂游离甲醛含量已从旧标准的≤0.4%,降为≤0.1%;二级树脂则由旧标准的≤0.8%降为≤0.3%,从铸造业可持续发展和改善工作人员工作环境看,这是很必要的,因为树脂中的游离甲醛以蒸气形式散发于空气中,刺激现场工作人员的眼、鼻等器官,不仅恶化了混砂、造型、制芯的工作环境,而且它也是被怀疑的致癌物,因此,要求其含量应尽可能低。对用酚醛改性的呋喃树脂,不仅存在游离甲醛,还存在游离酚,该游离酚一方面在酸催化树脂硬化过程中,可作为新的链节加入酚核的链上,对强度有利;另一方面,游离苯酚也有可能会散发到现场工作环境中,它是一种剧毒物质,对人的皮肤粘膜有强烈的腐蚀作用,可经皮肤和呼吸道侵入人体,使人的肾、肝及胰腺功能有不同程度下降,导致头疼、眩晕、无力、视力模糊等,如长期大量接触苯酚,会引发酚急性中毒,导致严重后果。因此,也必须尽量降低树脂中游离酚的含量。对于无氮的呋喃树脂,宜控制其≤0.3%;而对于含氮的呋喃树脂≤0.1%。

表1-26 按游离甲醛含量分级

(3)酸自硬树脂砂用硬化剂的禁忌

1)不可忽视酸自硬树脂砂选用什么样的酸作硬化剂。通常树脂自硬砂用硬化剂也叫“催化剂”或“固化剂”,应符合以下要求:①保证该自硬砂所规定的硬化速度和强度;②具有低粘度的液体,不产生沉淀,长期贮存以及温度在0~40℃范围内,性能不变;③如果冬季运输引起冷凝,随后加热熔化,性能可恢复;④价格合理、经济。对酸自硬树脂砂来说,采用的酸只是激发和加速树脂的缩聚反应,其本身并不发生变化,并最终以夹杂物形式残留在树脂膜中,因此,从酸所起的作用来说,应叫做“催化剂”;从树脂砂所达到的效果来说,可叫做“硬化剂”或“固化剂”。铸造生产实际中,可供应用的酸不少,有苯磺酸、对甲苯磺酸、二甲苯磺酸、萘磺酸、酚磺酸、对氯苯磺酸、磷酸等等,我国目前最常用的是由甲苯或二甲苯与浓硫酸发生磺化反应制成,为晶体,溶于水或低级醇后得到的磺酸盐溶液,也就是甲苯磺酸溶液或二甲苯磺酸的溶液,它们是呋喃树脂、酚醛改性呋喃树脂和热固性酚醛树脂自硬砂的通用硬化剂。

2)酸自硬树脂砂在不同季节不宜只采用一种总酸度、游离硫酸含量均一样的磺酸硬化剂。表1-27为我国国家标准GB/T 21872—2008规定的铸造自硬呋喃树脂用磺酸固化剂应符合的技术要求,其中的八种型号是根据砂温不同进行的分类;GH为固化剂磺酸汉语拼音字头;不同型号固化剂建议适用砂温范围为GH01∶>40℃;GH02∶40~35℃;GH03∶35~30℃;GH04∶30~25℃;GH05∶25~20℃;GH06∶20~15℃;GH07∶15~10℃;GH08∶<10℃。这种过于详细的划分,并不一定完全适合生产应用,因为我国采用自硬砂生产的工厂或车间还不可能全部采用电脑控制,但还是有参考价值,因为它指明不同季节、不同气温条件下,使用自硬呋喃树脂砂造型、制芯,要达到可使用时间、起模时间、以及整个硬化过程的时间基本均衡,决不可能只用一种型号的磺酸固化剂,而是要使用不同型号的固化剂,尽管生产中通常不可能用到八种型号(16个品种)。例如现场室温低,只10℃以下,若采用GH01A型磺酸固化剂,所制砂型、砂芯将长时间难于固化;如果气温高,高达30~35℃,使用CH08A型磺酸固化剂,配制好的自硬呋喃树脂砂会迅速固化,很可能来不及造型、制芯,从而导致混好的自硬砂可能只能报废。究其原因,是这些磺酸固化剂的本质差别,在于其总酸度和游离硫酸含量。总酸度、游离硫酸含量越高,催化活性越大,可加速催化自硬呋喃树脂砂固化,因此适合低温使用;而暑季气温高,必须采用总酸度、游度硫酸含量低的磺酸固化剂来催化自硬呋喃树脂砂固化,表1-27所列磺酸固化剂型号就是按此基准划分的。值得注意的是,总酸度,尤其是游离硫酸含量高,会烧蚀树脂粘结剂膜,损害自硬砂砂型、砂芯的终强度。如果生产出来的砂型、砂芯,不能即时用于浇注,而需贮存一个星期,甚至更长时间,会由于游离硫酸逐渐烧蚀树脂粘结剂膜而使砂芯变得很脆,强度很低,导致无法用来生产出合格铸件。因此,即使在冬天,用于酸自硬树脂砂的磺酸固化剂的游离硫酸含量也不宜过高。

表1-27 铸造自硬呋喃树脂用磺酸固化剂的技术要求(GB/T 21872—2008)

①根据用户要求检测项目。

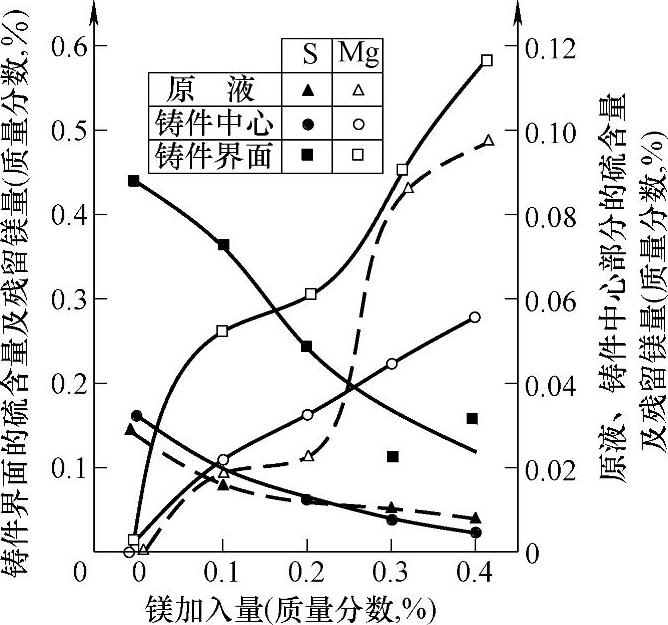

3)不可忽视采用磺酸自硬树脂砂生产球墨铸铁件时,球墨铸铁件表层出现异常组织问题。用磺酸作酸自硬树脂砂硬化剂时,磺酸在高温金属液热作用下分解成高浓度含硫气体,其中SO2(二氧化硫)以分子态吸咐在铸件熔融金属表面,并解离成S原子扩散进入铸件表层一定深度,同金属内的Mg、RE和Mn反应形成硫化物,这样,会使作为球化剂的Mg和RE元素以及作为珠光体稳定剂的Mn元素有效量不足,因而易在球墨铸铁件表层产生异常组织,如片状石墨、蠕虫状石墨、铁素体等,并显著降低冲击值(低约44%)。为解决酸自硬树脂砂用磺酸作硬化剂造成球墨铸铁件表层组织异常问题,可能的解决措施有:①增加球化剂Mg的用量。这样,在铸件表层(距界面0.5mm处)和铸件中心部分残留镁量增加,而S由于与Mg反应,在界面处形成MgS,使S量减少(参见图1-44),多余Mg促使石墨球化,从而有助消除异常组织;②用其他不含硫或含硫少的硬化剂取代磺酸;③砂型、砂芯表面涂敷专用涂料,该涂料既可以是屏蔽型或气密型,也可以是反应型,或者兼有两种作用。其中,屏蔽型或气密型涂料,是将浇注和铸件凝固过程中产生的含硫气体,由气密型涂料层挡住,使其不与金属接触;而反应型,则是在涂料内加入碳酸钙和赤泥,使分解出的初生态的氧化钙吸收硫。实验证实这种涂料效果良好;④适当降低浇注温度;⑤改用其他不含硫的自硬树脂砂,例如酚醛–酯、尿烷自硬树脂砂。

图1-44 原液、铸件界面(距界面0.5mm)、铸件中心的硫含量、残留镁量和镁加入量的关系

(4)酸自硬树脂砂用附加物的禁忌

1)加有硅烷的树脂不宜贮存很久才用。硅烷是一类品种很多、效果也很显著的表面化学处理剂。一般结构通式为:RnSiX4-n,式中R是能对树脂砂中树脂粘结剂起作用的有机基团,例如氨基(NH2)、乙烯基(—CH=CH2)等;X为乙氧基(—OC2H5)、甲氧基(—OCH3)等易水解的基团,水解后能与硅砂砂粒表面结合,从而使树脂粘结剂与砂粒两种性质差异很大的物质能够“偶联”起来,大大提高树脂膜对硅砂表面的附着力。因此在酸自硬树脂砂中加入少量的硅烷作偶联剂,可以显著提高树脂砂的强度,降低树脂的加入量;同时也可提高树脂砂的热稳定性(树脂砂在一定载荷及温度下保持不破坏的持久性,其特征参数根据试验方法而定,一种只有持久时间;一种为持久时间和高温挠度。高温挠度小,直至破断的持久时间长,热稳定性好)和抗吸湿性。硅烷什么时候加入树脂砂中效果最好呢?有的树脂厂曾在出厂的树脂中直接加入,但硅烷会与树脂中的水发生水解反应,水解产物硅烷醇会逐渐由低聚物变成高聚物沉淀出来,沉淀出来的高聚物偶联作用很小或根本不起偶联作用,因此硅烷对树脂砂的增强作用,会随贮存时间的延长而逐渐减弱,到2个月后将逐渐消失。因此,现在硅烷一般都在树脂砂混砂前4h至52天内加入树脂中,并应搅匀和尽快使用完。

2)对结构较复杂的薄壁铸钢件用酸自硬树脂砂,不宜忽视应加入有助改善其退让性的附加物。酸自硬树脂砂在钢液浇注的高温条件下,常处于还原性气氛,树脂粘结剂膜大都不会被烧毁而形成一层坚固的碳化层,阻碍铸件收缩,易引起铸件热裂。较好的解决办法,是在型(芯)砂中加入在一定温度下能释放出氧的附加物,使树脂膜烧毁而不碳化,这样就可显著降低砂型(芯)表层强度,使铸件收缩时,砂型(芯)在其收缩力作用下可随之变形退让,从而可防止铸钢件产生热裂。

3)不可忽视酸自硬树脂砂内加入氧化铁粉有助防止因树脂含氮产生的气孔。曾用含氮为11.5%、7.5%、4.2%、1.0%、0.6%(质量分数)的呋喃树脂配制成酸自硬树脂砂浇注不同合金铸件,它们对生成气孔的敏感性由大向小的次序为球墨铸铁、耐热钢、低碳钢、中碳钢、高锰钢、灰铸铁;主要趋势是含氮高者,产生气孔的几率增高;而气孔的形状有圆形或近似圆形,也有裂隙孔、梨形孔;气孔尺寸为1~5mm不等;且多在靠近砂芯一侧铸件皮下0.5~6mm范围内,其中尤以皮下0.5~3mm范围最多;从壁厚来看,有时显现壁薄处较易发生,有时又靠近厚壁处气孔较多,规律性不明显;从树脂加入量看,树脂量增加,气孔发生的几率增大;从浇注温度看,以ZG230—450、ZG270—500为例,中等浇注温度(1550~1590℃)浇出的铸件气孔很少;浇注温度过高(>1600℃),气孔较严重;浇注温度过低(≤1520℃),气孔更为严重。为防止与氮有关的气孔的产生,较有效的一种方法是加入占砂质量0.2%~0.3%的黑色或红色氧化铁粉。加氧化铁粉为什么能防止或减少因氮产生的气孔,说法还不统一。有认为是低熔点的氧化铁在砂型(芯)表层形成一种釉质表面,保护铸件表面免于受树脂粘结剂分解产生的气体的进入;也有认为是氧化铁中的氧化钛(TiO2)杂质束缚树脂粘结剂中放出的氮;还有认为是砂型(芯)中的氧化铁被还原而释放氧,同原子氢和原子氮反应,从而防止气孔的生成。总之各种说法均有一定道理,很有可能是综合作用的结果。而生产实际也已证明氧化铁粉加到含氮粘结剂的型(芯)砂中,避免了与氮有关的气孔产生。

4)不可忽视增加自硬树脂砂韧性的附加物。为了改善自硬树脂砂的韧性,可在树脂砂中加入树脂质量0.2%~0.4%的甘油;或加入0.2%左右的苯二甲酸二丁酯或邻苯二甲酸二丁酯。(www.daowen.com)

(5)酸自硬树脂砂的配方及混砂的禁忌

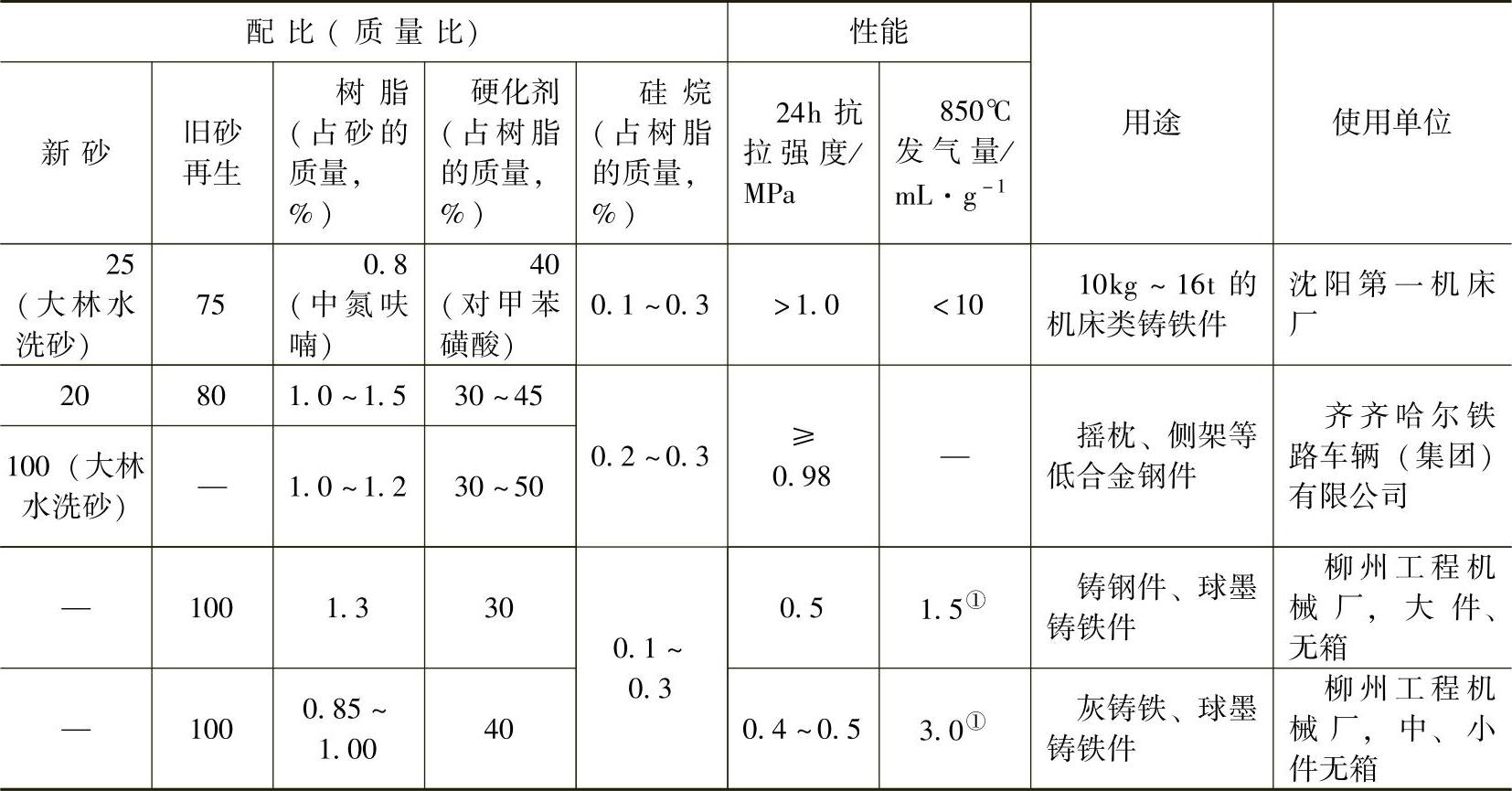

1)不可忽视酸自硬树脂砂使用较成功的有关工厂的配方。酸自硬树脂砂已在我国一些大型工厂成功应用,部分工厂的配方见表1-28,可供参考。通常树脂加入量占砂质量的0.6%~1.5%,在保证强度性能要求的前提下,加入量越低越好;硅烷加入量占树脂质量的(0~0.5)%,也就是说,当树脂的强度等性能可满足生产要求时,可以不加,如果必须加入,也宜就低不就高,因为其价贵;硬化剂的加入量应依所要求的硬化速度、气温、湿度、砂温和树脂种类进行调整,对呋喃树脂一般为树脂质量的25%~60%;酚醛树脂通常为35%~70%。硬化剂加入量增加,硬化速度加快,但不能过量,尤其游离硫酸含量高的硬化剂更不能多加,否则会使树脂膜烧蚀、焦化(随着时间的增长,烧蚀越严重),显著降低砂型(芯)强度。其他附加物的加入则都是根据需要才加入。

表1-28 酸自硬呋喃树脂砂配比举例

①为灼烧减量。

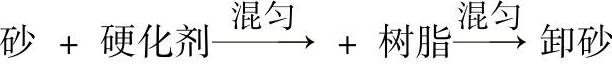

2)混制酸自硬树脂砂时,不宜先加树脂后加硬化剂,混砂时间不宜过长或太短。典型的混砂工艺如下:

上述顺序不可颠倒,因为硬化剂集中加入到局部树脂砂中,该处树脂会发生剧烈的硬化反应,难于使硬化剂均匀分布在覆有树脂膜的每颗砂粒上,易引起硬化不均;另外,先加树脂后加硬化剂,树脂已包覆砂粒,而酸硬化剂只能从树脂膜表面逐渐向树脂内部扩散,从而使砂粒表面的树脂先发生反应,导致初期硬化速度较快,缩短可使用时间,影响树脂砂的流动性、强度等性能。先加硬化剂,酸先均匀包覆砂粒表面,将中和掉砂中碱性物质,消耗部分酸,后加树脂粘结剂,包覆砂粒的树脂膜内层与硬化剂直接接触,并发生化学反应,而树脂膜外表需待内层硬化剂逐渐向外扩散后,才逐步催化树脂加速硬化,因此,其可使用时间长些,流动性好些,终强度也高些。至于混砂时间方面,其中砂和硬化剂的混合时间,应以硬化剂能均匀地覆盖在砂粒表面所需的时间为准。太短,有的砂粒上有很多硬化剂,有的砂粒上很少,有的甚至没有硬化剂,造成树脂砂硬化不均,严重时,只能使该批树脂砂报废;太长,影响生产率,也会使砂温升高,恶化型(芯)砂性能。加入树脂后,混砂时间也不宜过短或太长,过短,树脂不能均匀包覆砂粒,影响树脂砂性能;太长,砂温升高,使可使用时间变短,也影响生产率。最佳的混砂时间一般通过实验确定。

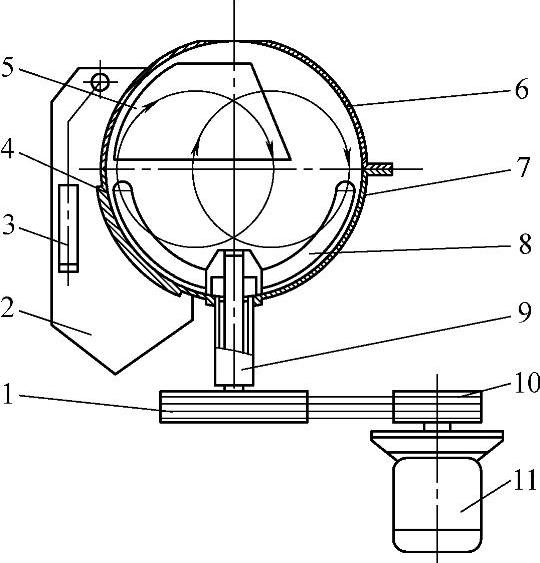

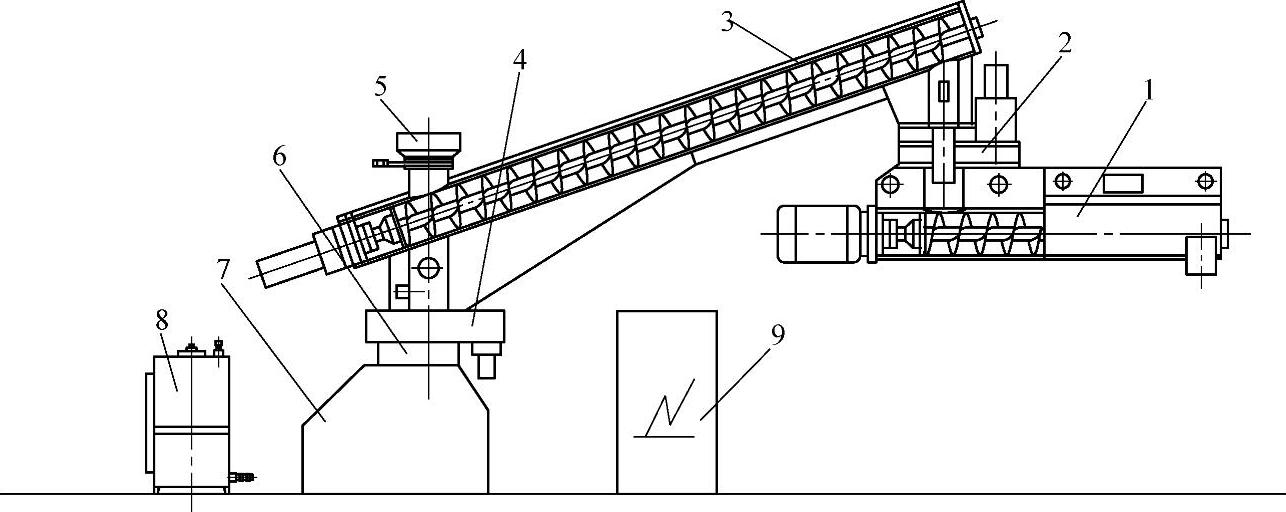

3)不可忽视对酸自硬树脂砂混砂设备的选择。正确选择混砂设备是确保树脂砂能稳定地用于生产优质铸件的一项重要保证。对混砂机的要求是混砂速度快(常以秒计)、定量精确(如树脂、硬化剂的流量误差±2%;砂流量误差不得超过5%)、混砂均匀(因为硬化剂、树脂粘结剂加入量少,混砂的均匀性很重要,不得超过10%;并尽量减少“头砂”、“尾砂”不均匀现象)、混砂过程中型(芯)砂发热少、自清理性能好(每次混砂后,能自行清理,使残留砂很少,以免残留砂硬化影响随后的混砂)。另外,还应考虑设备使用的可靠性、维修方便、产品价格等因素。目前国内使用比较普遍的树脂砂混砂机,按混砂方式分为间歇式和连续式两大类;按混砂机可否移动又分为固定回转式和移动式两类。图1-45是国内普遍采用的碗形间歇式混砂机混砂原理图。混砂室做成球体,通过位于下半球特殊的高速搅拌叶片,将砂以涡流运动翻起,上半球固定叶片再将砂反射下来,这样反复循环使砂与硬化剂、树脂粘结剂快速拌匀,并由位于球体下方的出砂口放出型(芯)砂。根据每次混砂量(现有混砂器容量为3~200kg多种型号,参见表1-29)及粘结剂的粘度、种类的不同,混砂时间在10~40s间变化。这种混砂机结构简单、混制时间及树脂砂配比变动灵活、自清理性能好,适用于单件小批生产中、小件的造型和制芯,能适应生产连续性不强、粘结剂粘度较大的场合。对于连续式混砂机,其中固定回转式连续混砂机中的一种结构形式见图1-46;而可移动式混砂机见图1-47。两者的共同特点是混砂连续自动进行,混制好的型(芯)砂可直接进入砂箱与芯盒各部位;其不同点是固定回转式混砂机结构紧凑,占地面积小,可设置大容量供砂斗,放砂作业范围相对较小;而移动式混砂机结构庞大复杂、占地面积大、能耗大、供砂斗容量较小,生产中需频繁补充供砂,但它的放砂作业面积大,生产中可不移动砂箱、芯盒。因此,移动式混砂机适用于无法组成流水线而生产连续性又较强的场合,包括单件小批、大件尤其是特长件的造型和制芯,以及特大件地坑造型;而采用固定回转式混砂机,可以组成流水生产线,用于各种大、小件的造型、制芯。

图1-45 碗形间歇式混砂机原理图

1—大带轮 2—出砂溜槽 3—出砂门气缸 4—出砂门 5—固定叶片 6—上部球体 7—下部球体 8—旋转叶片 9—轴承座 10—小带轮 11—电动机

表1-29 碗形间歇式混砂机主要技术参数

图1-46 S2530混砂机

1—下臂(搅龙) 2—下臂回转机构 3—上臂 4—上臂回转机构 5—进砂机构 6—机座 7—泵管系统 8—液料桶 9—电控柜

图1-47 移动式连续混砂机

1—台车 2—混砂机 3—斗式提升机 4—砂库 5—树脂粘结剂、硬化剂容器及泵 6—除尘系统

7—螺旋输送机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。