1)酸自硬树脂砂用原砂的酸耗值不宜高;采用的再生砂的酸耗值不应高。原砂的酸耗值反映了原砂中碱性物质的多少,用中和50g原砂中的碱性物质所需浓度为0.1mol/L盐酸的毫升数来表示。原砂酸耗值高,意味着原砂中酸溶性碱性氧化物含量高,将消耗酸自硬树脂砂中较多的酸催化剂,使这一部分酸催化剂不能对树脂的硬化再起作用,严重时,将导致酸自硬树脂砂硬化缓慢,甚至造成硬化不良,不仅影响正常起模时间,而且会降低强度,并有可能引起砂芯、砂型报废。因此要求酸自硬树脂砂用原砂的酸耗值应尽可能低,一般要求≤5mL。而对于再生砂,国外提出的指标是≤2mL,这是由于再生前的酸自硬树脂旧砂中的碱性氧化物已被酸催化剂中和掉了。

2)酸自硬树脂砂用原砂的颗粒表面不应受污染,含泥量不宜高。原砂,尤其天然硅砂在自身形成过程中,由于长期暴露,其表面不可能不被其他物质污染,通常,大部分砂粒表面都包覆有一层污染膜。这层污染膜如不被清除,会削弱树脂粘结剂对砂粒表面的粘附,导致树脂砂强度降低。为保证砂粒与树脂膜之间有高的附着强度,应使砂粒表面干净,应尽可能采用经过擦洗处理的擦洗砂。另外,原砂中的含泥量也应越少越好,一般应≤0.5%,最好≤0.2%。因为泥分要消耗树脂,含泥量少,树脂粘结剂用于粘结砂粒的量就增多,在达到相同强度前提下,有利降低树脂加入量。

3)酸自硬树脂砂用原砂其所含小于140号筛的微粉不宜多。原砂中小于140号筛的微粉含量是一个很重要的指标,它的含量多,其比表面积大,将消耗大量树脂粘结剂,不仅影响树脂砂的强度(微粉质量分数每增加0.5%,树脂砂强度下降20%),而且还降低树脂砂的表面安定性。因此其含量应尽量少,一般不得超过1%(质量分数)。

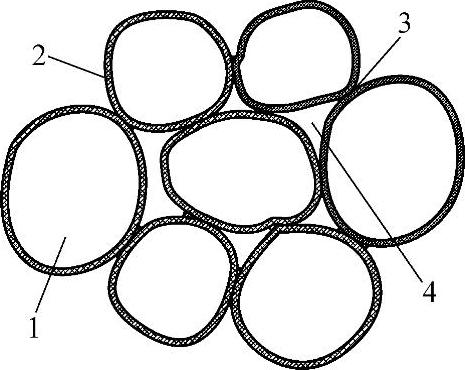

4)酸自硬树脂砂用原砂的粒度不宜粗,也不宜太细,而且粒度不宜过分集中。酸自硬树脂砂用原砂的粒度宜适中,通常采用以70号筛砂为中心,原砂粒度的主要部分应集中在其相邻的三个或四个筛号上。如果所用原砂粒度偏粗,相对于细粒砂而言,其比表面积较小,有利于降低树脂加入量,但砂粒偏粗,所制砂芯(型)工作表面显粗糙,易使铸件表面粗糙,甚至产生机械粘砂,既增大清理工作量,也使产品缺乏竞争力,因此决不宜粗。如果采用的原砂粒度太细,虽然对获取高的尺寸精度、低的表面粗糙度值的铸件有利,但粒度太细,不仅要多消耗价格贵的树脂,而且透气性低,发气量大,易引起铸件产生气孔、浇不到等缺陷;而且过细的砂不耐用,也不易再生,因此也不宜太细,而应适中。为什么采用以70号筛为中心呢?这有一定实验作依据。当采用不同筛号的单筛砂作实验(树脂、酸催化剂加入量一定)时,发现砂粒为70筛号的,酸自硬树脂砂的强度最高,并分别向粗、细两个方面逐渐降低。究其原因,很可能是:在粘结剂加入量一定的条件下,比70筛号更粗的硅砂,其比表面积会小些,包覆砂粒的树脂膜厚度相应会厚些,砂粒间形成的树脂粘结桥(也称缩颈,参见图1-41)也会粗大些,但是自硬树脂砂单位面积内的粘结桥个数要少些。砂粒越粗,连接砂粒的粘结桥个数会越少,尽管单个粘结桥截面会粗大些,然而单位面积上的连接砂粒的粘结桥总截面积会逐渐变小,因而强度逐渐降低。反之,比70筛号更细的硅砂,其比表面积会比70筛号上的硅砂大,包覆砂粒上的树脂膜厚度相应会薄些(因树脂加入量一定),砂粒间形成的粘结桥也会细小些,但是单位面积内的粘结桥个数要多些。砂粒越细,连接砂粒的粘结桥个数会越多,但粘结桥截面会越来越小。尽管此时单位面积内连接砂粒的粘结桥总截面积不一定小于70筛号的,但过于细小的粘结桥和过薄的包覆砂粒的粘结膜并不具有最好的强度,因而随单筛砂越来越细,强度也相应变低。只有砂粒在70号筛的,很可能是树脂粘结桥的大小、包覆砂粒的粘结膜厚度均处于此种条件下具有的最佳强度值,因而强度最高。但单筛砂并不适合树脂砂应用,一则并不能使树脂砂具有最高强度,因为单位体积内砂粒间的接触点有限;同时硅砂颗粒太均一,浇注时受热会同时膨胀,易使铸件产生夹砂、鼠尾、沟槽等缺陷。一般要求砂粒分布在相邻4~5个筛号上。

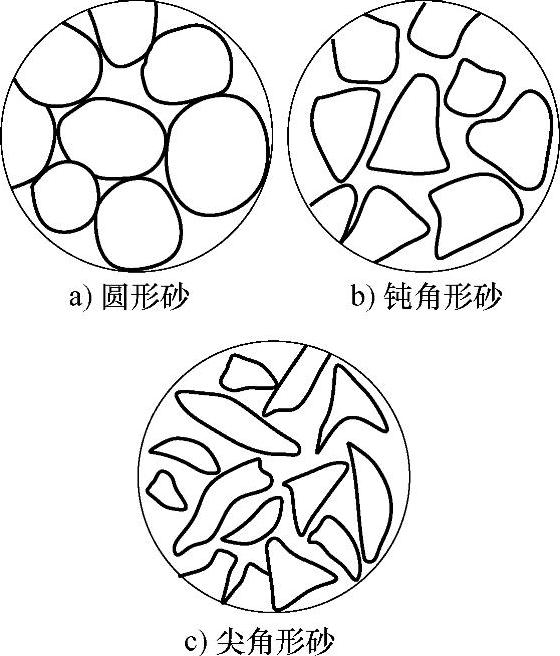

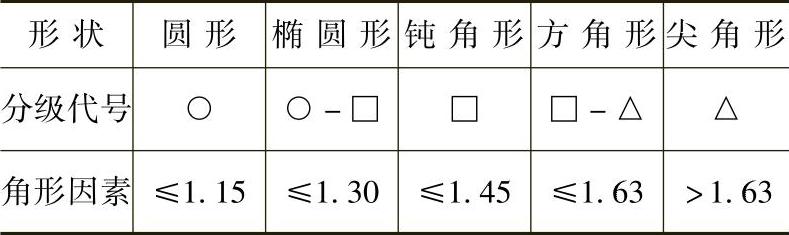

5)酸自硬树脂砂用硅砂的角形因素最好不高于1.45。对酸自硬树脂砂来说,所用硅砂的粒形以圆形砂为好,因为其表面积小,而树脂粘结剂价贵,这样可以用最少粘结剂获取较高强度和得到较好的其他性能。但自然界真正的圆形砂粒很少,大多混合有多种形态。为区分硅砂的颗粒形状,常根据砂粒的圆整度和表面棱角磨圆的程度来进行区分。典型的硅砂粒形见图1-42。我国现行的《铸造用硅砂》标准的角形因素值对各种粒形进行了大致的定量划分。但是在实际应用中,大部分硅砂其颗粒形状都是混合型的,天然硅砂的角形因素都在1.20~1.45之间。表1-21为按角形因素对铸造用硅砂的颗粒形状分级。对酸自硬树脂砂用硅砂来说,当然要求其角形因素要小,粒形越接近圆形越好。通常,要求其角形因素最好在1.3以下,尽可能不用角形因素在1.45以上的硅砂。因为角形因素大,同样大小的砂粒,其表面积大,达到相同强度,需要多加树脂粘结剂;同时,角形因素大,砂粒的尖角易碎,也不耐用。

图1-41 砂粒上的树脂粘结膜及砂粒间的粘结桥

1—砂粒 2—树脂粘结膜 3—粘结桥 4—空隙

图1-42 硅砂粒形图

表1-21 铸造用砂角形因素分级

(https://www.daowen.com)

(https://www.daowen.com)

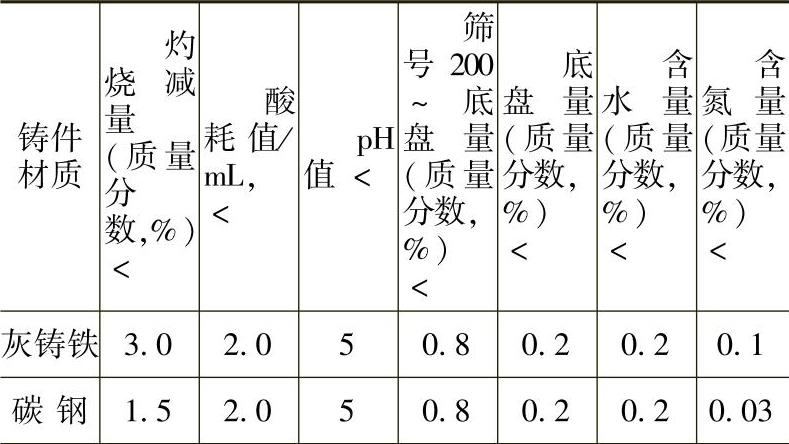

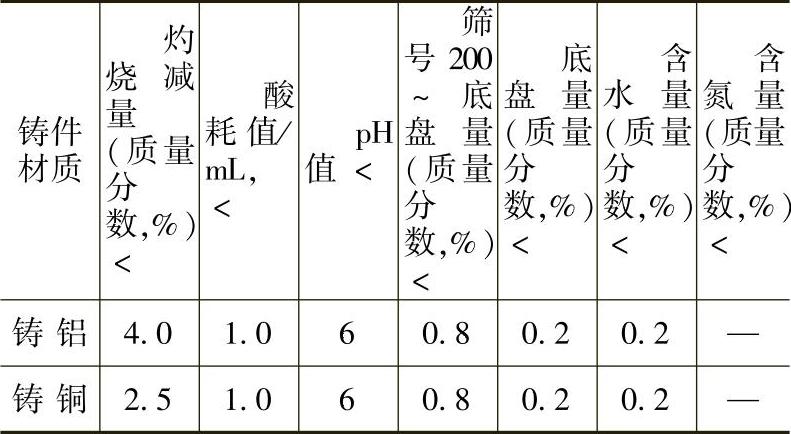

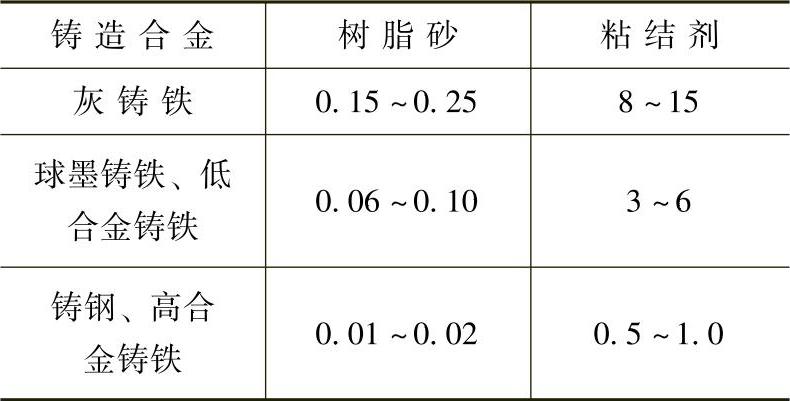

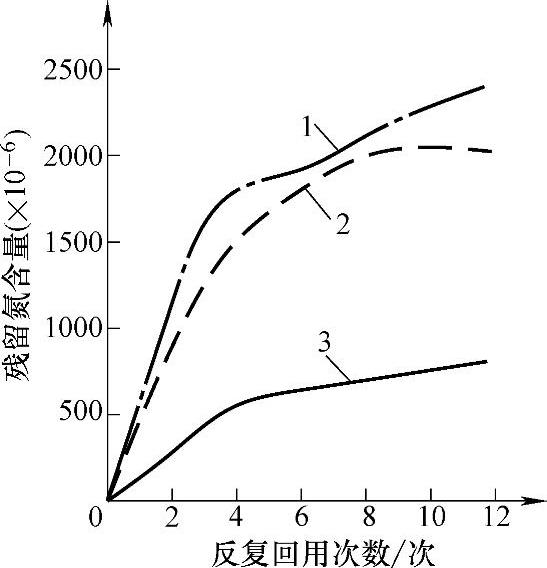

6)不可忽视对酸自硬树脂砂用再生砂的质量要求。采用树脂砂缺点之一是对原砂质量要求高。无论从技术、经济或环境保护、资源利用等各方面考虑,尽可能多采用酸自硬树脂砂的再生砂取代新砂,显得十分重要。但决不应忽视对再生砂质量的控制。判断酸自硬树脂砂用再生砂质量的主要指标列于表1-22。所列控制指标中,制定的筛号200~底盘的细粉含量比新砂的还低0.2%,为0.8%。这是因为旧砂再生系统中的除尘系统只要运行正常,经过多次除尘,其细粉含量应该可以比新砂低。指标中的灼烧减量是指再生砂中残留的可燃和可挥发物质的总含量,它是将所测再生砂试样在1000~1050℃的高温电炉中灼烧30min后失重的质量分数。它与发气性几乎呈直线关系,过大,往往容易引起铸件产生气孔,但也不宜太小,因为过小,一则增加再生难度,降低再生效率,更重要的是让再生砂砂粒表面保留极薄一层残留的粘结剂覆盖层,可比使用新砂显著减少树脂粘结剂加入量,因此灼烧减量不宜过低。指标中,灰铸铁特别是对铸钢用再生砂的氮含量控制相当严格,这是为了防止配制出的树脂砂的氮含量超标会增大铸件产生气孔的倾向性。表1-23为采用的树脂砂中推荐的允许氮含量;图1-43所示为自硬树脂旧砂中残留氮含量与反复回用次数的关系。回用次数增加,残留氮含量增加,达到一定次数后才接近稳定状态。这说明,要使生产的铸件质量稳定,不易出现因氮含量超标而出现的气孔缺陷,严格控制再生砂的氮含量是必要的。

表1-22 酸自硬树脂砂的再生砂质量控制指标

(续)

表1-23 树脂砂中的允许氮含量(质量分数,%)

图1-43 自硬树脂旧砂中残留氮含量与反复回用次数的关系

1—低呋喃树脂砂 2—酚醛尿烷树脂砂3—高呋喃树脂砂

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。