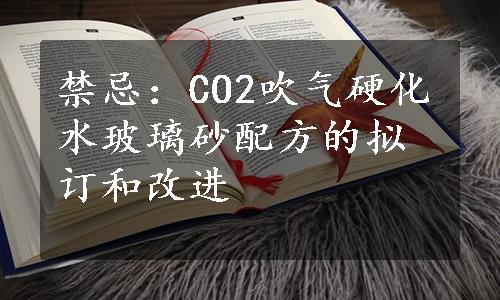

(1)CO2硬化水玻璃砂的水玻璃加入量不宜过多 水玻璃加入量对硬化强度的影响如图1-27所示,水玻璃加入量增多强度上升,但需较长的吹气硬化时间和消耗较多的CO2;而且也增加砂型(芯)浇注后的残留强度,造成清砂和砂再生困难。过去我国不少工厂的水玻璃用量偏高,一般为6%~8%,现在由于一些单位已相继成功研制出一些性能较高的改性水玻璃,并已陆续投入生产和推广,水玻璃加入量已可降到3%~4%,甚至<3%。这对降低水玻璃砂的残留强度、改善清砂和砂再生工作创造了有利条件。

图1-27 水玻璃加入量对硬化强度的影响

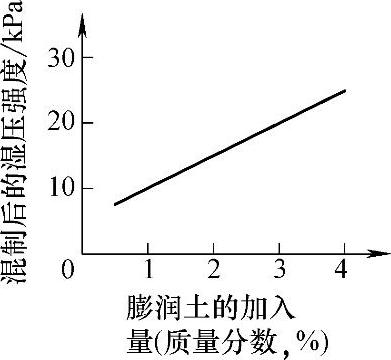

(2)CO2硬化水玻璃砂不宜加粘土类物质来提高湿强度 我国CO2硬化的水玻璃砂中,有一段时期常常加入1%~3%的膨润土或者更多的普通粘土来提高其湿强度,主要目的在于当起模或拆开芯盒后,砂型(芯)有足够的强度支撑其形状不会变形、破损,使吹气硬化作业能顺利进行。但是水玻璃砂中加入少量膨润土,虽然可以提高湿强度(见图1-28),但却会使吹CO2硬化后的强度降低。如果一方面要求有相当高的湿强度,同时又希望硬化后的强度很高,就不得不多加水玻璃。随着水玻璃和粘土用量增多,就会带来许多问题,如造型性能变坏,不易舂实,降低吹气硬化层的深度,严重恶化落砂性能,旧砂的回用和再生更为困难等,即弊多利少。如采用先硬化后起模或先硬化后拆开芯盒的操作工艺,就可不必加入粘土类物质。

图1-28 膨润土加入量对水玻璃砂湿压强度的影响

(3)不应使CO2吹气硬化的砂型(芯)表面出现粉化 表面粉化意味着吹气硬化后,放置一段时间的砂型(芯)表面出现像白霜一样的粉末状物质,用手轻轻一擦就会有砂粒落下,显示强度很低,浇注时易产生冲砂缺陷。根据分析,这种白色物质的主要成分是碳酸氢钠,可能是由于原砂的含水量过高或水玻璃的密度低或吹二氧化碳时间过长等引起的,其生成的反应如下:Na2CO3(碳酸钠)+H2O(水)→NaHCO3(碳酸氢钠)+NaOH(氢氧化钠)Na2O(氧化钠)+2CO2(二氧化碳)+H2O(水)→2NaHCO3(碳酸氢钠)碳酸氢钠易随水分向外迁移,使砂型(芯)表面出现类似霜状的粉状物。防止的方法是控制水玻璃砂的含水量不要过高,吹CO2时间不宜长,砂型(芯)不要久放。具体的防止措施是:

1)将含水量过高的原砂烘干后使用。

2)选用模数和密度合适的水玻璃。

如果砂型(芯)表面粉化不是白霜引起,而是由于水玻璃加入量太少造成的,则应适当增加水玻璃的加入量。(www.daowen.com)

(4)不可忽视水玻璃砂造型(芯)易引起粘模 水玻璃砂含水量过高,模样表面的漆不恰当,则易引起砂型(芯)起模时粘模。防止粘模的措施是:

1)原砂应烘干后使用。

2)水玻璃密度应合适。

3)木模、芯盒工作表面应尽量光滑,并需涂耐碱的保护漆,如过氯乙烯漆、外用磁漆、聚氨酯漆。

4)在起模漆表面再涂脱模剂。

5)在型(芯)砂内加入0.5%~1.0%的柴油或重油,或在模板上喷煤油来防止粘模。

(5)在冬季,特别是温度低于10℃时,不可忽视CO2吹气硬化水玻璃砂常会出现吹不硬问题吹CO2时,水玻璃砂的环境温度一般以20~30℃为宜,最好不低于15℃。如果环境温度低于10℃,在通常吹气条件下,化学反应会极为缓慢,尤其此时,如果水玻璃型(芯)砂出碾后的含水量过高,水玻璃的模数和密度低时,其硬化反应基本不会发生。为防止出现吹不硬问题,在低温季节,除必须注意选用模数和密度较高的水玻璃,将原砂烘干后使用,将原砂预热到30℃左右,改用钠-钾复合水玻璃等以外,还可在混砂时在型(芯)砂中加入一种促硬剂,常用的是酸性盐,例如硫酸亚铁FeSO4,加入量为水玻璃的0.5%左右。这是因为硫酸亚铁可以发生水解:

FeSO4(硫酸亚铁)+2H2O(水)=H2SO4(硫酸)+Fe(OH)2(氢氧化铁)

H2SO4(硫酸)=2H+(氢离子)+SO42-(硫酸根)

水解的结果增加了水玻璃中H+的浓度,使水玻璃处于不稳定状态,但还不足以胶凝,这时再吹CO2,就可以很快硬化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。