(1)高密度造型用湿型砂应不同于普通造型用湿型砂 高密度砂型包括多触头高压造型、无箱挤压造型、气冲造型及静压造型等,其砂型密度可达1.5~1.6g/cm3,硬度在90以上(用B型硬度计),故称高密度造型。它不但可使生产的铸件尺寸精度大大提高,表面粗糙度值明显降低(参见前述表1-13),铸件组织致密,力学性能更高,同时,还具有生产率高、劳动条件改善等优点。为了充分发挥高密度造型的优越性,所采用的湿型砂应不同于普通造型用湿型砂。主要差别在于高密度造型用湿型砂的粘土含量较高,含水量宜低,煤粉加入量也较少,而且常加入少量α淀粉或糊精。对其性能要求的基本特点是:良好的流动性和韧性,较高的热湿拉强度,高而均匀的硬度,一定的透气性和尽可能低的回弹量。具体配制高密度造型用湿型砂时应注意:湿型砂的含泥量不能太高,有效膨润土含量不能太低,应严格控制含水量,所用原砂SiO2含量不要太高,原砂粒度不宜过分集中以及宜加入适量的附加物等。

(2)高密度造型用湿型砂的有效膨润土含量不能太低,含泥量不宜太高 对湿型砂指明有效膨润土含量,是因为湿型砂大都存在大量的回用旧砂,必然含有一定量失去粘结力的死粘土,以及由新砂、煤粉、膨润土等原材料带进来的粉尘和硅砂颗粒破碎而成的微粉等。通常根据湿型砂的含泥量测定其吸附亚甲基蓝量可获取有效膨润土含量。对高密度造型用湿型砂来说,应控制有效膨润土含量(质量分数)在7%~10%左右,以保证有较高的湿压强度(通常控制在0.12~0.18MPa)和一定的热湿拉强度。当生产重要的或比较复杂的铸件时,为了防止铸件出现夹砂缺陷,其有效膨润土含量应控制高些,而且最好采用热湿拉强度较高的膨润土,如天然的或人工活化的钠基膨润土。也可以采用部分活化的钠基膨润土,或是将钠基膨润土与钙基膨润土按一定比例混合后加入,以达到湿型砂对热湿拉强度的要求。不过也应注意:全部采用天然的钠基膨润土效果好,而全用人工活化的钠基膨润土时比较容易结团,流动性也较差。此外,也应注意控制高密度造型用湿型砂的含泥量,一般宜控制在12%~16%。如果含泥量太低(如小于12%),有可能是有效膨润土含量太少,此时,湿型砂的湿压强度、热湿拉强度很可能均较低,需要补加新的钠基膨润土,使湿型砂中有效膨润土含量达到8%~10%左右;假如含泥量太高(如大于16%),很有可能是死粘土等粉尘含量太多,而有效膨润土含量少。尽管此时湿压强度仍会较高,但型砂变脆,起模性变坏,透气性下降,同样紧实率下的含水量提高,铸件容易产生夹砂、冲砂、砂孔、气孔等缺陷。此时应适量增加新砂,并按新砂量补加新的钠基膨润土,使湿型砂的含泥量和有效膨润土含量达到正常控制范围。

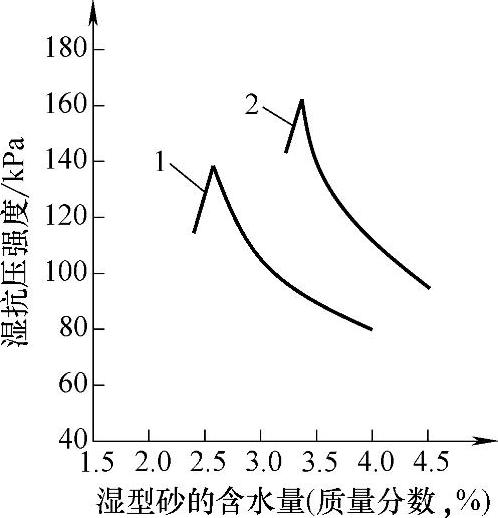

(3)高密度造型用湿型砂含水量不宜高 高密度砂型的砂粒排列比较密实,所以要求透气性不宜太低。但为了得到尺寸精度高、表面粗糙度值低的铸件,又不宜采用粗粒砂来提高透气性。较合适的也是最重要的方法之一,是严格控制湿型砂的含水量不得太高,以减少发气量。一般将含水量控制在比得到湿压强度峰值的含水量(见图1-19)高出10%~20%左右为宜。大多数工厂将高密度造型用湿型砂的含水量控制在3%~4%之间,也有低到2.4%~2.8%的。不过对于后者,也就是含水量较低的,有人认为并不好用,因为这种型砂的含水量只要有±0.1%的波动,就会显著影响其造型性能。实际上,含水量太少,湿型砂不易混匀,膨润土不能被充分润湿而呈粉状,此时湿型砂的湿压强度高、湿拉强度低、脆性大、起模性能差、型腔棱边易掉砂、透气性低,易使铸件产生冲砂、粘砂等缺陷。含水量过多,湿型砂韧性较好但流动性差、砂型硬度和湿强度较低,容易引起铸件产生气孔、胀砂或夹砂缺陷,浇注后砂块的残留强度高,也不利于落砂。因此应严格控制湿型砂的含水量,一般将其紧实率控制在40%左右。

图1-19 含水量对湿型砂湿压强度的影响(https://www.daowen.com)

1―7.45%钠膨润土 2―10%钠膨润土

(4)高密度造型用湿型砂的有效煤粉含量不必太高 高密度砂型由于比较密实,金属液不易渗透,也就是有一定抗机械粘砂的能力,因此,生产铸铁件时,在保证铸件表面质量的前提下应尽量降低湿型砂中的有效煤粉含量,还应优先考虑使用增效煤粉。一些工厂通常控制高密度造型用湿型砂的有效煤粉含量为4%~6%范围内。典型的为含挥发物约2.0%,灼烧减量约6.0%。

(5)高密度造型的砂型不可有较大的回弹现象 由于高密度造型时,湿型砂首先发生塑性变形,待砂粒互相接触后,如再增加压实的比压,则会使砂型产生弹性变形和形成内压应力,在起模时,压力消除后的湿型砂将恢复弹性变形前的原状,于是出现了砂型的回弹。当压实比压很高时,砂箱和工装也可能会有一定的变形,也会引起回弹。砂型的回弹现象,给起模带来困难,并会导致砂型的型腔变形、开裂或垮箱,既能使铸件形状和尺寸受到影响也可能增加型废。为减少型砂回弹现象,目前主要是在高密度造型用湿型砂配方中加入质量分数为0.5%~1.0%的α淀粉或糊精。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。