(1)加煤粉及其代用品的禁忌

1)不应忽视煤粉在铁液浇注过程中所起的作用。在铸铁件用湿型砂中,煤粉在浇注过程中所起的作用,截止目前见解还未完全统一,较普遍的看法是:

①在铁液的高温作用下,煤粉热解生成大量挥发分是还原性气氛,可防止铁液被氧化,并可使铁液表面的氧化铁还原,减少了金属氧化物和型砂进行化学反应的可能性。

②煤粉受热后产生气、液、固三相的胶质体,胶质体的体积膨胀可部分地堵塞砂型表面砂粒间的空隙,使铁液不易渗入。国家标准GB/T212—2008将煤的“焦渣特征”分为八级,能够区分煤粉受热时是否生成起粘结作用的液相,以及是否发生膨胀。

③煤粉受热后开始软化,具有可塑性。如果由开始软化到固化之间的温度范围较宽、时间较长,则可缓冲石英颗粒在该温度区间受热而形成的膨胀应力,从而可以减少因砂受热膨胀而产生的铸件夹砂缺陷。

④煤粉受热时产生的碳氢化合物(主要为芳烃类)的挥发分在650~1000℃高温下,于还原性气氛中发生气相热解,从而在金属液和铸型型腔的界面上形成平滑、有光泽的沉积碳膜,叫做“光亮碳”或“光泽碳”(煤粉形成光亮碳的能力通常为8%~10%;而目前所谓增效煤粉,也叫高效煤粉或高光亮碳煤粉,是掺有一定量石油沥青等物质的煤粉,其光亮碳形成能力达13%~20%)。这层光亮碳可使型腔表面不被铁液润湿和难以向砂粒间的孔隙中渗透,从而得到表面光洁的铸件。

2)长焰煤和气煤不适合用做铸铁件湿型砂的抗粘砂材料。湿型砂采用的煤粉应具有足够的挥发分含量,这是在铸型内形成还原性气氛及产生光亮碳所必要的。但挥发分含量并非越高越好,关键是煤粉应有良好的形成胶质体和分解沉积出光亮碳的能力。长焰煤和气煤的挥发分较高,一般都大于38%,这两种煤粉受热分解后形成大量不稳定的低沸点胶质体,这些物质又受热分解成气态产物逸出。胶质体形成的温度间隔小,滞留时间短,不利于在砂型的型腔表面形成光亮碳层。所以长焰煤和气煤不适合做湿型砂的抗粘砂材料,但可用来生产煤气。

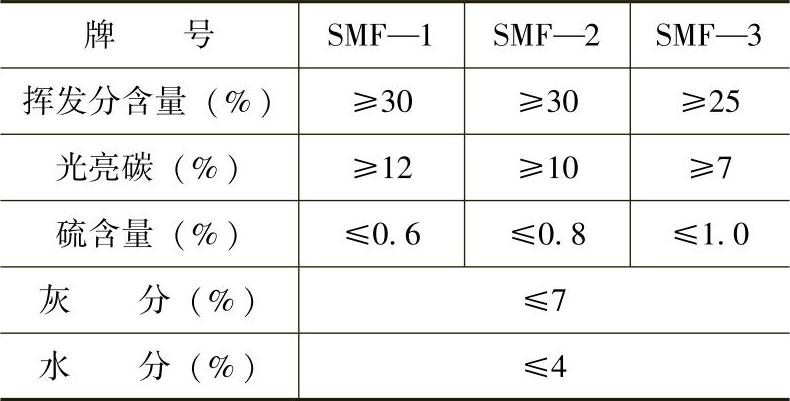

3)煤粉的挥发分含量不宜太低。铸铁件(有时非铁合金铸件)用湿型砂中常加入煤粉。它是以烟煤为原料经粉碎制成的产品,外观为黑色或黑褐色细粉。其作用是利用煤在高温下分解后产生的大量还原性气氛和包覆在砂粒表面的碳膜来防止铸铁件表面产生粘砂和夹砂缺陷,改善铸铁件的表面光洁程度,同时还起到提高型砂溃散性的作用。因此煤粉中挥发分的含量是质量分级的主要依据,不宜太低。按我国标准(JB/T9222—2008《湿型铸造用煤粉》),根据挥发分光亮碳等的含量分为SMF—35、SMF—30和SMF—25三个牌号,见表1-11。牌号中SMF为湿型用铸造煤粉汉语拼音字头,其中SMF—3的挥发分含量不可小于25%,其他两个牌号的挥发分含量不得低于30%。宜注意的是,煤的挥发分包括气体和液体两部分,因此在控制湿型砂用煤粉的质量方面,除了挥发分的含量外,对煤粉产生的胶质层厚度及焦渣特征也应加以控制。

表1-11 湿型用煤粉的分级

4)煤粉的粒度不宜太细。煤粉成为湿型砂组分之一被混合在一起,如果其粒度太细,混砂时,加入的煤粉呈飞灰,不易全部降落在型砂内,难于均匀混合;而且在金属浇注时,会很快全部热解成挥发分,以致在砂型—金属界面滞留时间很短,不利防止粘砂,不利获取光洁的铸件;同时,粒度太细,也会降低型砂的透气性,并增加型砂所需的水分,均对铸件质量不利。当然也不宜太粗。按我国标准规定其粒度应有95%以上通过140号筛。

5)煤粉的灰分含量不可过高。煤粉灰分含量如果过高,意味着对铸件质量有益成分太少,必然要在湿型砂中增加其用量,更易使型砂的灰分含量等增加,导致型砂性能恶化加速,不仅会严重影响铸件质量,而且增加旧砂回用难度,甚至只能使整批型砂报废。因此规定所用煤粉的灰分含量应不大于7%。生产中要求高的,规定煤粉灰分含量最好小于5%。

6)煤粉的硫含量不宜高。在浇注和凝固过程中,煤粉中的硫会产生大量含硫气体,不仅恶化工作环境,危害工作人员健康;而且浇注的铸件金属也会吸收大量的硫,引起铸件增硫,尤其是球墨铸铁件,还会导致铸件表层石墨不球化或球化不良,恶化其使用性能。因此湿型砂用煤粉的含硫量不能高,按我国机械行业标准JB/T9222—2008《湿型铸造用煤粉》的规定,SMF—3煤粉的硫含量(质量分数)应≤1.0%,用于质量要求高的铸件的SMF—1和SMF—2,其硫含量应分别≤0.6%和≤0.8%。

7)切忌不重视减少型砂中煤粉用量和寻求更好的煤粉代用品问题:

①不可忽视煤粉对型砂质量和车间环境卫生带来的负面效应。粘土湿型砂中大多加入煤粉(俗称为煤粉砂),既利于改善铸件表面质量,也因其价廉,且货源充足。但也带来负面效应,主要有:

a.煤粉砂呈灰黑色,浇注时烟气增多,并产生许多碳质细尘(用煤粉的铸造车间,其粉尘中的煤粉残留物质量分数通常约为50%)、一氧化碳及硫化物等,严重污染工厂环境;

b.增加型砂的发气量,铸件产生气孔的可能性随之增大;

c.煤粉砂型浇注后,部分煤粉成为焦炭和灰分,不能随时去除,会恶化型砂性能;

d.煤粉的焦化是吸热反应,易使铁液冷却更快,同时煤粉焦化时体积膨胀,容易堵塞砂粒间的空隙,降低型砂透气性。这些均不利铁液充型。因此,生产薄壁铸铁件时,有时型砂中不加煤粉。基于以上原因,多年来人们一直在设法减少型砂中煤粉用量和寻求煤粉的代用品,希望可以完全替代或部分替代煤粉。

②不应忽视选用可部分代替或完全代替煤粉的材料的可能性。目前已使用或试用过的代用品种类繁多,主要有:

a.油类:主要是石油炼制过程中的油状产品或副产品,这些产品的光亮碳形成能力约为40%。例如用废机油代替部分煤粉,在面砂中加入煤粉2%~3%,废机油0.6%~1.0%,可使铸铁件的表面质量有改善,起模性能提高,气孔类缺陷下降。但是废机油的来源有限,不适合大量生产中应用,有时用渣油、重油、沥青等替代;

b.淀粉类:尽管淀粉不形成光亮碳,但仍能有效防止铸件粘砂。例如在手工造型的湿型砂中加入1%的面粉,可以大大改善铸铁件的表面质量。我国有两家静压造型的铸造厂,按照日本汽车铸造工厂的技术,在灰铸铁件湿型砂中不加煤粉,改为加入α淀粉,不仅降低了型砂的含泥量,减少了有效膨润土含量和含水量,而且改善了型砂的流动性和起模性,减少了对环境的污染。但在较大规模铸造生产中,使用α淀粉完全代替煤粉会使铸件成本提高。因此有的铸造厂只在混制面砂时加入α淀粉,也有按一定比例同时加入α淀粉和煤粉,以减少α淀粉的耗量;

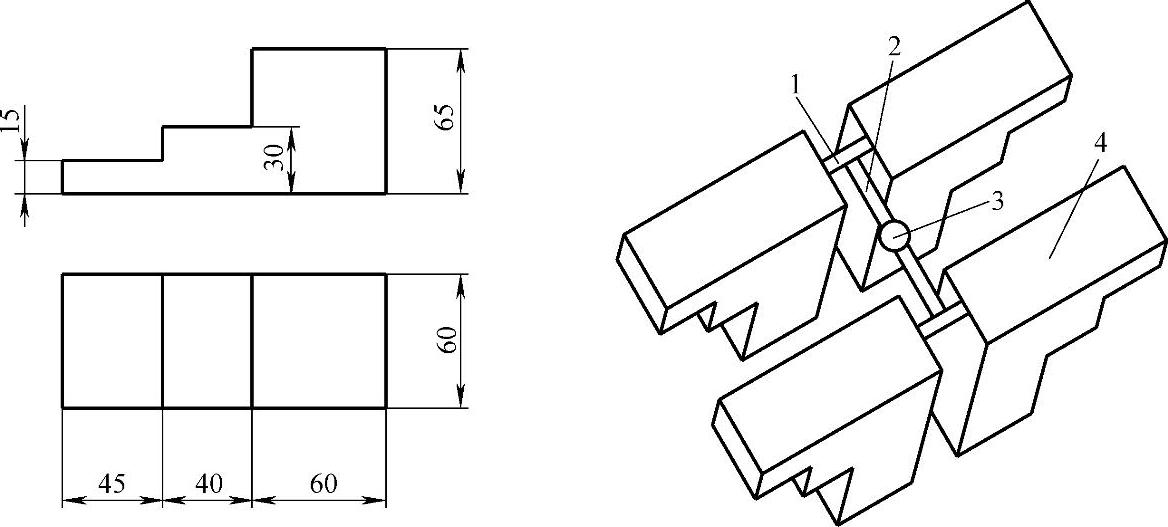

c.合成有机聚合物:包括粉状或细粒状的聚苯乙烯、聚乙烯、聚丙烯酰胺、聚酯等,其中以聚苯乙烯粉作为煤粉代用品居多。聚苯乙烯粉的光亮碳形成能力高达80%~85%,挥发分含量接近100%,平均粒度0.15mm,型砂中加入量仅为煤粉质量的1/6~1/9。由煤粉更换成聚苯乙烯粉以后,型砂的含水量可降低20%,透气性提高,气孔缺陷减少。同时增加了砂型的紧实度,铸件尺寸更精确;车间空气中一氧化碳含量降低,浇注时产生的苯乙烯含量未超过允许值,对环境和工作场地污染小。但是在各种煤粉代用品中,聚苯乙烯粉的价格最贵。目前市场上已有多种“光亮剂”、“抗粘砂添加剂”等替代煤粉的商品销售,建议铸造厂在选用前持慎重态度,最好先用图1-12所示阶梯试块,用本厂不同牌号、不同铁液温度进行浇注试验,加以对比,然后再用该产品小规模使用一定时间(例如一年),再根据铸件质量和型砂性能的变化决定是否继续长期扩大应用该种产品。

图1-12 标准阶梯试块(https://www.daowen.com)

1—内浇道 2—横浇道 3—直浇道 4—阶梯试块模样

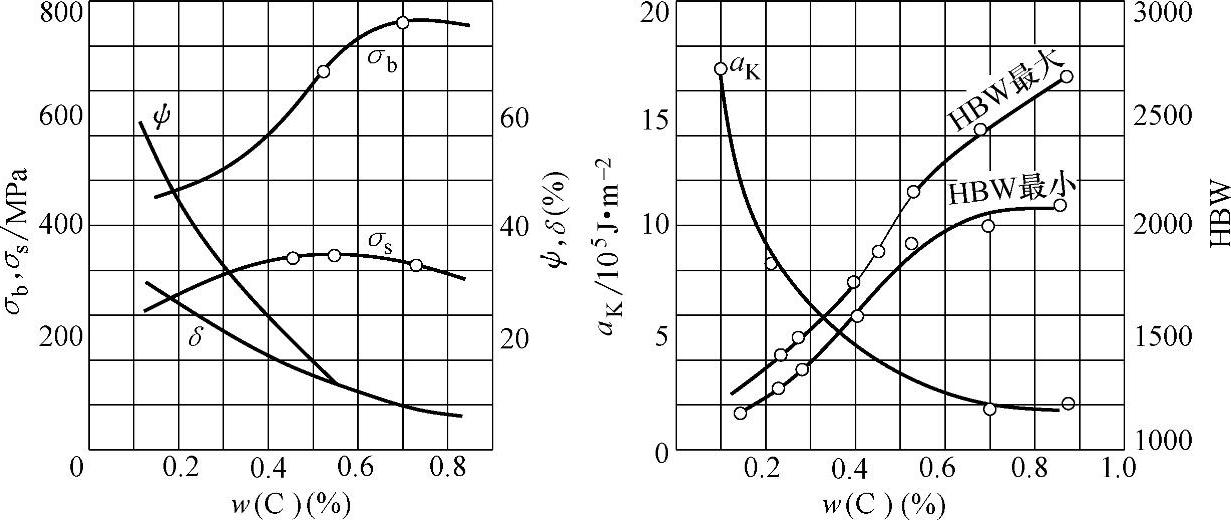

8)不可在铸钢件用湿型砂中加入煤粉。铸钢用湿型砂中,如果含有煤粉,就会使铸钢件增碳,使其碳含量超标,导致其性能不合格。因为碳对铸造碳钢的力学性能起决定性的影响,如图1-13所示。所以生产中,必须严格控制钢液碳含量在牌号规定范围内,决不可超标。

图1-13 碳对铸造碳钢(退火状态)力学性能的影响

(2)加淀粉类附加物的禁忌

1)不可忽视在高密度造型用湿型砂中加入少量淀粉类附加物。粘土湿型砂中,尤其是高密度造型用湿型砂中加入0.5%~1.0%的淀粉类附加物,可以提高型砂的破碎指数,增加其韧性,降低型砂与模样间的摩擦阻力,改善起模性,减少砂型破损和掉砂;可以增加砂型的表面湿强度和风干后的表面强度,加强抗冲蚀能力,减少冲砂、砂孔等缺陷;可以能提高湿型砂的热湿拉强度,减小热压应力,延长砂型表面受激热开裂的时间,增强抗夹砂能力;此外还能改善铸件的表面光洁程度。特别是在应用钙基膨润土的型砂中加α淀粉,能使型砂热湿拉强度剧增,韧性明显提高。因此有必要加入淀粉类附加物。

2)市场上的淀粉名目繁多,并不是所有淀粉都适合用作湿型砂的附加物。通常马铃薯、甘薯、木薯等以地下茎(根)贮藏的淀粉称为地下淀粉,而玉米、小麦、大麦、大米这些以种子(果实)方式贮藏的淀粉称地上淀粉。而湿型砂有可能采用的淀粉类附加物有三种:天然淀粉(即β淀粉)、α淀粉(即预糊化淀粉)和糊精。其中:

①α淀粉:是将天然淀粉与水混合并加热糊化(指淀粉加热至一定温度后,颗粒结晶产生紊乱,开始急剧膨胀,这种现象叫做“糊化”,也称为“α化”)、干燥、磨粉制成的。

②糊精:是天然淀粉经过酸化,加热转化制成的(将玉米粉、山芋粉等淀粉加水后与稀盐酸或稀硝酸混合,在热作用下产生水解反应,然后再烘干、磨细制成)。酸多、加热温度低可得白糊精;酸少、加热温度高可得黄糊精。黄糊精在冷水中溶解度高达95%,粘结性能也比白糊精高,故铸造中常用的是呈黄色的黄糊精。

③天然淀粉:例如用玉米制成的天然淀粉(即β淀粉)只是将玉米(玉米是由含油的胚芽、含纤维的外皮和淀粉三部分组成)经过浸泡、破碎与分离胚芽、细磨与分离纤维和蛋白质、脱水浓缩、干燥后制成。α淀粉可溶于水,而β淀粉不溶于水。

一般来说,地上淀粉糊化后膨润少,粘度低,性状稳定。而地下淀粉糊化后膨润大,粘度高,性状不稳定,并有随时间易于变化的倾向。因此,湿型砂大多使用地上淀粉,并且最好是使用玉米加工的α淀粉作为型砂附加物。但是使用糊精也有其优点,它能大幅度提高型砂的表面湿强度和风干后的表面干强度、热湿拉强度及韧性,减少因起模时掉砂粒和型废,避免铸件产生砂孔、冲砂和夹砂等缺陷。但糊精会使型砂的湿压强度降低,流动性明显下降,砂型不易紧实。因此在机械化造型流水线生产中,大都不用糊精做湿型砂附加物,而用于手工造型要求有较高风干表面强度要求的工况。

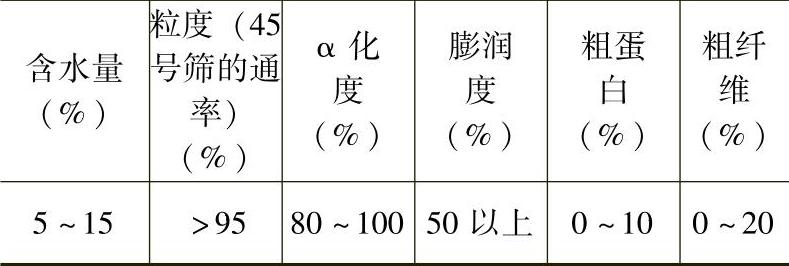

3)不能忽视识别适合湿型砂的淀粉的方法。目前我国铸造行业大都对淀粉标准的了解还不够深入,但在日本已经制定有铸造用α淀粉标准(见表1-12),可作为参考。α淀粉含水量以10%左右为宜。超过15%,即使在常温下放置也会加速老化(α淀粉自发地产生似β淀粉不溶于水的现象,叫做老化)。老化了的α淀粉即使再经过加热,也不能完全糊化,从而使α淀粉性质劣化,因此在存放过程中必须控制其含水量不能过高。粒度不宜太粗,过粗则不能发挥α淀粉的效用,应越细越好。膨润度的测定方法是:取α淀粉5.00g,放入预先加入20~40mL蒸馏水的100mL带塞量筒中,加入蒸溜水约40mL,摇匀之后加水到满刻度,再摇匀后静置,读取试料的膨润值毫升数即为该α淀粉的膨润度。一般商品α淀粉的膨润度为38%~60%。

表1-12 日本一般铸造用α淀粉的标准

如何识别淀粉类别,有经验的人根据手感就能立刻区别出β淀粉、α淀粉和糊精,原理是根据三种材料在低水分的润湿状态时粘附能力不同来加以区分。方法是取少量淀粉类材料放在拇指和食指之间,加少量水分使它润湿,手指感觉粘性大的是糊精,无粘性的是β淀粉,α淀粉的粘性介于糊精和β淀粉之间。也可以进行简单的水溶性试验来加以识别。因为α淀粉、β淀粉和糊精在冷水中的溶解情况是不同的。糊精几乎可全溶于冷水,β淀粉不溶,α淀粉在冷水中呈胶溶(胀溶)状态。

(3)加纤维素类材料的禁忌

1)不可遗漏在干砂型(芯)和表面烘干砂型中加入少量纤维素类附加物。金属铸件在凝固和冷却的过程中产生收缩,要求砂型有关部位能随之变形、退让以免阻碍铸件的收缩。型砂的这种性能称为退让性。型(芯)砂退让性太小时,铸件收缩受到阻碍,会使铸件产生内应力,甚至产生裂纹缺陷。型砂的退让性主要取决于型砂在高温下的热强度。热强度高,抵抗金属液的热和机械作用的能力强,但却使其退让性降低。而以粘土做粘结剂的干砂型(芯)和表面烘干砂型的热强度都比较高,退让性差,因此在型砂中必须加入少量可以提高其退让性的纤维素类附加物,例如木屑粉等。

加入木屑粉同样可显著地改善用粘土做粘结剂的干砂型或表面烘干砂型的溃散性。溃散性也叫出砂性,是指铸件冷凝后,型(芯)砂容易松散、从铸件上清除的性能。

木屑粉的材料可为硬木和一般软质木材,其pH值为4~7,482℃下挥发量为96%,982℃下挥发量为98%~99%,可燃物总量为99%,粒度可与所用的原砂粒度相近。木屑粉主要能降低砂型和砂芯的热应力,消除夹砂类缺陷,防止铸件开裂,并能提高干型砂的流动性,改善溃散性。木屑粉加入量过多时,铸型表面砂粒容易脱落,强度降低。加入木屑粉的干型砂,一般对湿压强度影响不大,但干压强度及热强度有所下降。除常用的木屑粉以外,还可以采用玉米芯粉(玉米芯经干燥、粉碎、过筛制成)、花生壳粉、燕麦皮、稻壳粉、糠醛残渣、核桃壳粉、米糠、榨去油后的桐油子、棉子等农业废料,均可起到类似木屑粉的作用。

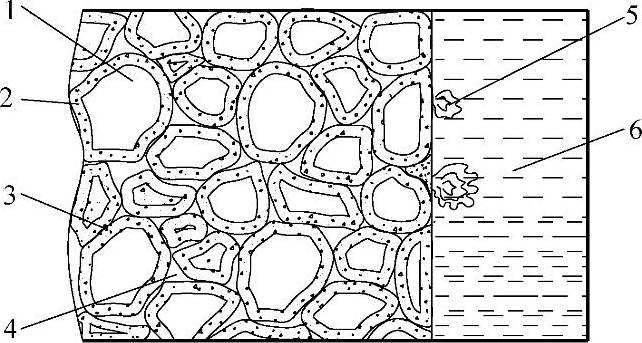

2)不宜在湿型砂中加入木屑粉类纤维素材料。湿型砂中若含有木屑粉之类附加物,则浇注金属液时,砂型工作表面的木屑粉之类的附加物将被烧掉或碳化,并产生大量气体,导致铸件表面粗糙和气孔(见图1-14)。另外,湿型不需烘干,虽然强度较低,但是退让性较好,而且便于落砂,因此也没必要加入木屑粉类纤维素材料。

图1-14 湿型砂中含有木屑粉易造成铸件气孔

1—砂粒 2—粘土膜 3—木屑粉 4—空隙 5—气体 6—金属液

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。