正极材料具有较低的活性,电池高倍率放电时,活性物质的反应较快,锂离子在活性物质中的扩散是电化学反应快慢的决定因素。当充、放电电流较大时,电子和锂离子需要在活性材料中迅速扩散迁移,若材料颗粒半径较大,则锂离子和电子在材料中固相扩散的路程较长,不利于锂离子快速地从材料中扩散出来,材料颗粒半径越大,材料的倍率性能越差[54,72]。缩小材料的粒径可以有效缩短电子和锂离子的扩散迁移路径,并且有利于增大锂离子的扩散面积,改善材料的倍率性能。

另外,减小材料粒径可增大材料的比表面积,增加电极与电解液的接触面积,有助于改善电极材料与有机溶剂的浸润性,同时增加电极界面上的脱嵌锂反应位点,有助于减小电极电化学过程中的极化现象。

因此,纳米化正极材料以其特有的高容量和优良的倍率充、放电性能,引起了人们高度关注和广泛研究,而且在不同方面取得了进展[73-84],有望成为新一代重要的电极材料,在锂离子电池中得到广泛应用。与普通尺寸的正极材料相比,纳米正极材料具有多方面优势[85-89]。

从材料的表面状况来看,纳米正极材料有以下几方面优势:

(1)比表面积大,电极材料在嵌脱锂时的界面反应位点多,有利于减小电极材料在充、放电过程中的极化现象;

(2)材料表面的缺陷可能产生亚带隙,使电极材料的放电曲线更加平滑,有利于延长电极材料的循环寿命;

(3)材料的表面孔隙较多,可以增加电极材料与电解液的接触面积,有利于改善电极材料与电解液的接触浸润性;

(4)表面张力较大,有机溶剂分子难以嵌入电极材料的晶格内部,能够有效阻止溶剂分子对电极材料结构的破坏。

从材料的内部结构来看,纳米材料具有以下几方面优势:

(1)材料表面/内部的缺陷和微孔较多,有较复杂的储锂机制(包括晶格嵌锂、晶格缺陷嵌锂、表面吸附贮锂、微孔吸附贮锂等),贮锂容量高;

(2)材料粒度较小,大大缩短了锂离子在材料中的扩散迁移路径,有利于锂离子在材料内部的快速脱嵌,充、放电过程具有良好的动力学特性;

(3)对于一些容易发生不可逆相变的电极材料来说,纳米化可以在一定程度上抑制材料在循环过程中的结构转变,提高电极材料的循环稳定性。

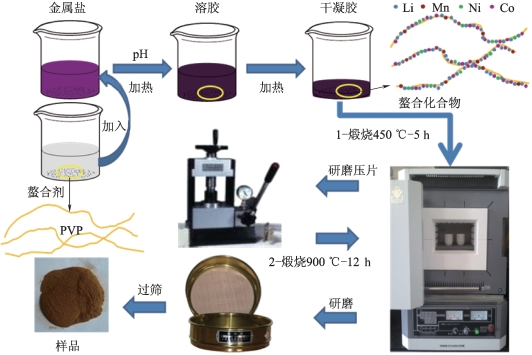

溶胶-凝胶法是典型的液相反应法,它通过金属离子与络合剂形成均一络合物,在较低温度下得到金属氧化物材料,能够制备出颗粒较均匀、粒径为纳米级的正极材料。与传统的固相反应法相比,采用溶胶-凝胶法合成的样品具有更高的电化学容量、均匀的产品颗粒及化学计量关系等特性,材料的循环稳定性有了较大的提高。采用溶胶-凝胶法合成富锂锰基正极材料的过程中,络合剂的选择十分关键,直接影响着样品的形貌结构和电化学性能。采用聚合物作络合剂,既能够避免采用Pechini法的酯化反应,同时又能使金属离子以原子级水平均匀分散在络合剂中,形成理想的交联结构,克服热处理过程中的偏析现象,有利于制备出纳米级的材料样品。王昭[90]采用聚合物聚乙烯比诺烷酮(PVP)改良溶胶-凝胶法,合成制备出纳米级的富锂锰基正极材料Li1.2Mn0.54Ni0.13Co0.13O2,对材料的纳米化进行了初步的研究探索;又进一步研究了PVP和柠檬酸两种络合剂对溶胶-凝胶法合成制备Li1.2Mn0.54Ni0.13Co0.13O2(SGP和SGC)的形貌、结构和电化学性能影响,该工艺的合成制备步骤如图5-75所示。

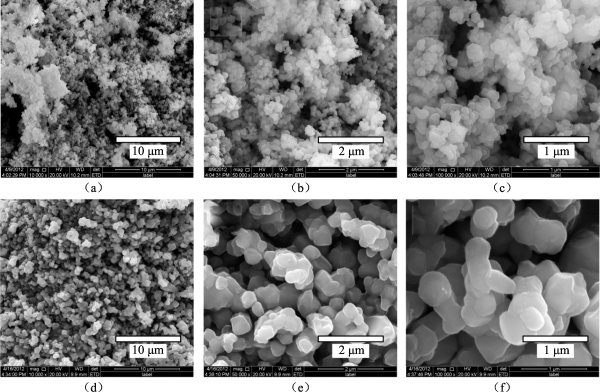

从SEM图像(图5-76)可以看出,王昭制备的SGP材料为粒径大约100 nm的均匀球形颗粒,并且没有发生明显的团聚;SGC材料粒径分布在300~800 nm,远远大于SGP材料样品的颗粒粒径,同时SGC材料样品的颗粒还出现了一定程度的团聚,有些颗粒的粒径达到了微米级。可推断,SGP材料样品具有更大的比表面积和更短的锂离子脱嵌路径,可以发挥更优的电化学性能。

图5-75 纳米级的富锂锰基正极材料Li1.2Mn0.54Ni0.13Co0.13O2的制备过程示意图[90]

图5-76 所制备纳米化富锂材料的SEM图像[90]

(a)~(c)SGP;(d)~(f)SGC

图5-77所示是采用两种不同的螯合剂合成制备出的两种材料样品(SGP和SGC)的XRD图谱对比。从图中可以看出,所制备的SGP和SGC材料样品具有典型的Li2MnO3和Li[Ni1/3Mn1/3Co1/3]O2两相复合的特征,其特征峰主要源于材料晶体结构中Li,Ni,Co和Mn的排序,同时还出现了Li2MnO3相的特征峰;除此之外,没有发现其他的杂峰,这表明所合成的材料样品具有较高的纯度。同时,从图中还可以看到两对明显的分裂峰:(006)/(012)和(018)/(110),这两对分裂峰的出现,表明材料样品具有良好的层状结构[27]。

图5-77 所制备材料SGP和SGC的XRD图[90]

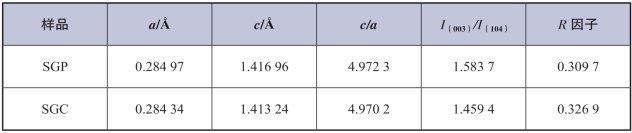

表5-14列出了SGP和SGC的晶格参数、c/a比值和衍射峰I(003)/I(104)强度比值以及R因子值。晶胞参数a代表LiMO2的基本单元M-O-M厚度;c代表MO层和Li2O层之间的距离,当c/a>4.899时,意味着材料具有良好的层状结构[91]。从表中可以看出,SGP和SGC两种材料样品的c/a均超过了4.899,说明所制备的材料样品具有良好的层状结构。在LiNi1/3Mn1/3Co1/3O2晶格中,Li位于3a位,过渡金属离子Ni,Co和Mn位于3b位[92]。但在LiNi1/3Mn1/3Co1/3O2中,由于Ni2+的离子半径(rNi2+=0.069 nm)与Li+的离子半径(rLi+=0.076 nm)非常接近,Ni2+和Li+容易发生错位,形成“阳离子混排”现象。如果锂层中出现混排的Ni2+,则会导致Li+在层状结构中的脱嵌变困难,材料电化学性能就会变差。层状材料衍射峰(003)和(104)的峰强度比值是衡量材料中阳离子混排程度的一个重要指标:当I(003)/I(104)<1.2时,说明材料的阳离子混排程度较高;I(003)/I(104)比值越大,阳离子混排程度越低[93,94]。从表中可以看出,SGP和SGC两种材料样品的I(003)/I(104)比值均超过了1.2,表明所制备的材料样品的阳离子混排程度较低。对比可以发现,SGP材料样品的I(003)/I(104)比值明显高于SGC材料样品的I(003)/I(104)比值,这意味着SGP材料样品具有更低的阳离子混排程度。Dahn等[95]研究发现,R因子(R=(I(006)+I(102))/I(101))是层状材料结构有序性的一个重要指标:R值越低,材料的有序性越高,材料会展现出更好的电化学性能。SGP材料样品具有更低的R因子值,表明SGP材料样品具有更高的有序性,即具有更高的结晶度。根据Thackeray等[96]的研究,较高的晶体结晶度有利于材料电化学性能的发挥,同时还可以抑制循环过程中材料晶体结构的转变,说明SGP材料样品将会具有更好的电化学性能。

表5-14 所制备纳米化富锂材料的晶胞参数(a和c)、c/a值、I(003)/I(104)值和R因子值[90](https://www.daowen.com)

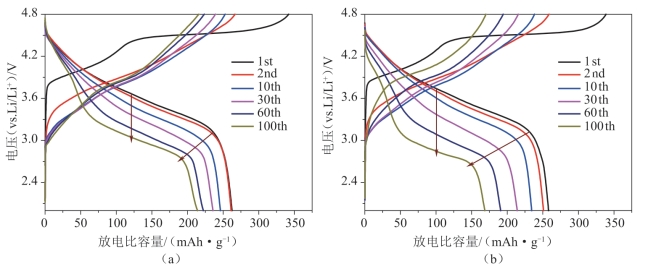

从图5-78中的充、放电曲线可以清楚地看到,随着循环的继续,SGP 材料样品放电平台的降低程度小于SGC材料样品,这表明,在连续的循环过程中,SGP材料样品的结构转变程度较SGC材料样品的小,这可能与材料的结晶度有关。

图5-78 所制备纳米化富锂材料的在不同循环次数下的充、放电曲线[90]

(a)SGP;(b)SGC

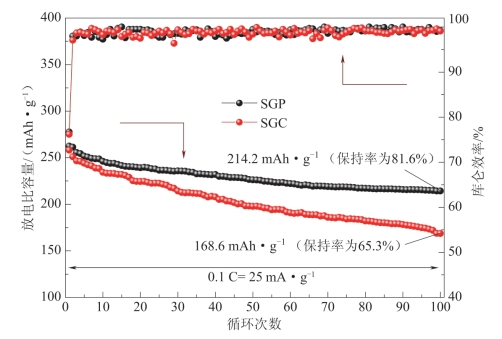

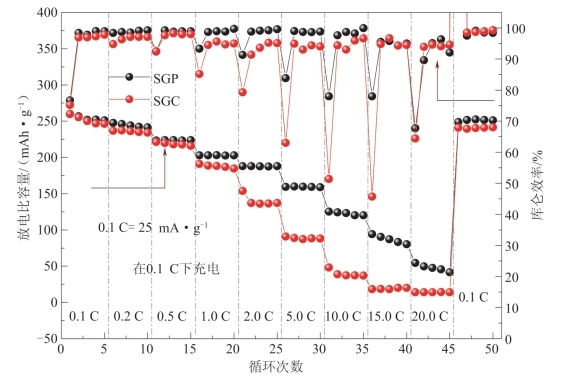

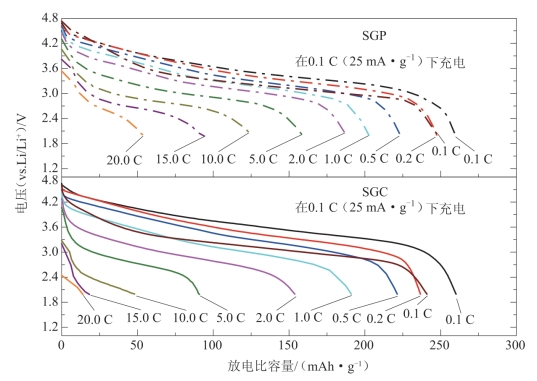

如图5-79所示,在0.1 C下经过100次循环后,SGP材料样品和SGC材料样品的放电比容量分别为214.2 mAh g-1和168.6mAh g-1,容量保持率分别为81.6%和65.3%。相较于SGC,SGP不仅展现出了更好的循环稳定性能,也呈现出更好的倍率性能(图5-80和图5-81),王昭认为其中的原因如下:

图5-79 所制备材料SGP和SGC在0.1 C(25 mA·g-1)下的循环性能[90]

图5-80 所制备材料SGP和SGC的倍率性能图[90]

图5-81 所制备材料SGP和SGC在不同的放电倍率下的放电曲线[90]

(1)SGP材料样品的粒径为纳米尺度,具有更大的比表面积,使电解液与材料的接触面积增大,增大了锂离子脱嵌的活性位点,有利于提高材料的倍率性能;

(2)材料颗粒的粒径为纳米尺度,大大缩短了锂离子在材料内部传输扩散的路径,有利于锂离子在材料晶格内部的快速脱嵌,同时减小了锂离子脱嵌对材料晶格的破坏,提高了材料的晶体结构稳定性,从而提高了材料的倍率性能和循环稳定性。

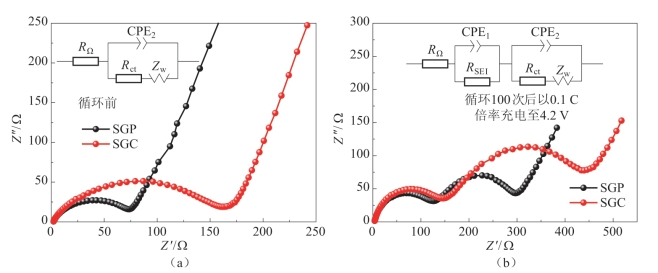

为了验证这一结论,王昭对SGP和SGC进行了电化学阻抗测试。锂离子电池正极材料的阻抗构成主要有四种:

(1)锂离子在电解液内部的迁移阻抗(RΩ),即工作电极和参比电极间的欧姆阻抗,在对应图中为高频区内的半圆与横轴的截距;

(2)锂离子在界面层(包括SEI层和表面修饰层)的阻抗,即SEI膜阻抗(RSEI),在对应图中为高频区的半圆与横轴的截距,该阻抗仅限于循环后的电池才会出现,如图5-82(b)中的第一个半圆,图5-82(a)中未出现;

(3)锂离子在材料颗粒与SEI膜的接触界面处的迁移阻抗,即电荷转移阻抗(Rct),在对应图中为中频区的半圆与横轴的截距,如图5-82(a)中的半圆,图5-82(b)中的第二个半圆;

(4)锂离子在材料内部的电荷扩散迁移所引起的阻抗,即Warburg阻抗(Zw),在对应图中为低频区的射线。图中,CPE1代表界面层电容,膜电容;CPE2为双电层电容[97-99,63]。

图5-82 所制备材料SGP和SGC的电化学阻抗图谱[90]

(a)循环前;(b)循环100次后

Manthiram等[101]认为电荷转移阻抗Rct和锂离子在活性物质中扩散迁移阻抗Zw是影响电池倍率性能的关键因素。从图5-82看出,SGP材料样品具有较小的电荷转移阻抗Rct(71.236 Ω),SGC材料样品的电荷转移阻抗Rct为160.618 Ω。在0.1 C下经过100次的循环以后,SGP材料样品同样展示出较小的SEI膜阻抗RSEI(121.144 Ω)和电荷转移阻抗Rct(171.8 Ω),SGC材料样品的SEI膜阻抗RSEI为141.741 Ω,电荷转移阻抗Rct为294.0 Ω。Manthiram等还认为因为锂离子在SEI膜中扩散传输路径较短,锂离子在SEI膜中的扩散传输过程对材料倍率性能影响不大,对比发现,SGP材料样品和SGC材料样品的SEI膜阻抗RSEI分别为121.144 Ω和141.741 Ω,两者相差不大,而材料实际的倍率性能相差较大,这正好验证了Manthiram等的观点。不管是在循环前还是循环后,SGP材料样品均具有较小的电荷转移阻抗Rct,这表明锂离子能够快速穿过SGP材料样品的界面,进入材料晶格中,有利于锂离子在材料内部的嵌入和脱出,从而提高材料的倍率性能。EIS测试结果与上面两种材料的倍率性能表现一致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。