共沉淀法是指在含有多种金属阳离子的溶液中加入共沉淀剂使金属阳离子完全沉淀,得到的沉淀物即为前驱体,将前驱体经过过滤、洗涤、干燥、热处理等步骤后,得到所需要的材料即为成品。该方法工艺简单,操作简便,使掺杂元素均匀分布,成本较低,是如今最常用且最适用于大规模生产高振实密度材料的方法。共沉淀法的关键步骤是得到理想的前驱体,前驱体的形成包括成核、生长/团聚和老化的步骤。得到前驱体后将之与锂盐混合,再通过高温固相反应得到富锂层状材料。前驱体合成中的控制条件与最后产品的形貌及性能直接相关。

在前驱体合成中,盐溶液通常是硫酸盐,而沉淀剂分为碳酸盐沉淀和氢氧化物沉淀。碳酸盐路线的合成工艺比氢氧化物路线更简单和环保,反应条件更为温和,而且形貌更好控制。但如果条件控制不当,非常容易团聚成过大的二次颗粒,并且其振实密度一般低于氢氧化物路线得到的沉淀物。氢氧化物共沉淀法制备的产物,其振实密度较高,性能更稳定,但氢氧化物沉淀的难点在于如何控制条件得到均匀分布的组分。因为沉淀中的Ni和Mn非常容易被氧化,所以为了得到合适的形貌和组分的前驱体,需要准确控制搅拌速度、pH、反应温度、反应时间、保护气体等条件。

Thackeray等[17]采用共沉淀法并结合固相烧结法合成的0.3Li2MnO3·0.7LiNi0.5Mn0.5O2,在2.0~4.8 V电压范围内,首次放电比容量在280 mAh·g-1以上;Lee等[18]采用碳酸盐共沉淀法合成了前驱体(Ni0.25Mn0.75)CO3,再将其与LiOH·H2O混合并在900℃煅烧20 h得到Li[Li0.2Ni0.2Mn0.6]O2,在20 mAh·g-1、2.0~4.6 V充、放电条件下,电极材料首次放电比容量为265 mAh·g-1,经50次循环后其比容量保持在244 mAh·g-1左右。

Wu等[19]针对溶胶-凝胶法耗时长、容易干燥老化、使用氢氧化物作为沉淀剂较难获得均相组分的问题,首次提出一种使用草酸盐作为沉淀剂的制备方法,制备出均匀的NiC2O4和MnC2O4前驱体,再通过热处理前驱体和LiNO3的混合物制备出高电化学活性的Li[Ni0.2Li0.2 Mn0.6]O2。与“混合氢氧化物”方法相比,“混合草酸”方法的优点是在草酸盐共沉淀过程中,溶液的pH可以控制在中性范围内,二价Mn不容易被氧化,不需要惰性气体保护,使得制备条件更容易控制,更有利于工业化生产。其具体实验过程是:将硝酸镍和硝酸锰溶解在蒸馏水中,并将草酸铵溶解在另一杯蒸馏水中以得到水溶液,然后将两种溶液缓慢加入反应器中,反应器中有剧烈搅拌下的蒸馏水。在沉淀过程中,通过加入NH3·H2O将反应溶液的pH调节至7.0。将得到的沉淀物与化学计量比的LiNO3混合,并在空气中以450 ℃预先退火5 h。然后,将前驱体压成粒料并在900 ℃下在空气中热处理12 h,然后在两块铜板中淬火。通过一系列测试可以得出,使用“混合草酸”方法所制备的成品比溶胶-凝胶法所制备成品晶体有序性更强,颗粒团聚程度更低;并且在电化学性能方面,“混合草酸”法所制备的成品具有更好的容量和循环稳定性,在第10次循环后,其放电比容量从初始值228 mAh·g-1逐渐增加到超过260 mAh·g-1的稳定比容量。在第30次循环时,其放电比容量为258 mAh·g-1。

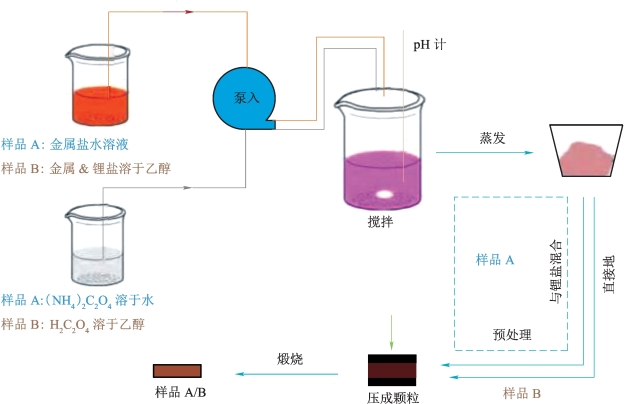

寇建文[20]提出一种基于乙醇溶液的一步草酸共沉淀法合成层状富锂正极材料的方法,如图4-1所示。该方法在共沉淀反应过程中可以将包括锂在内的所有元素共沉淀,以实现锂和过渡金属元素的均匀混合。此外,与传统的草酸铵共沉淀法相比,该方法消除了前体预热过程,减少了反应时间和成本。在一步法草酸盐共沉淀法中,Ni(NO3)2,Co(NO3)2和Mn(NO3)2(50%水溶液)的摩尔比为1∶1∶4.15,将化学计量(NH4)2C2O4分别溶解在去离子水中,同时,将Li(NO3)2加入该过渡溶液中,并选择H2C2O4作为沉淀剂。将这两种溶液溶解在乙醇中并滴入强烈搅拌的烧杯中,合成前驱体。过滤并干燥后,将得到的粉末直接压成颗粒,在900 ℃下煅烧12 h,得到最终产物Li1.2Mn0.54Ni0.13Co0.13O。使用X射线衍射(XRD)、扫描电子显微镜(SEM)和电化学测量来研究合成样品的晶体结构、形态和电化学性能。与常规草酸铵共沉淀法合成的样品相比,通过新型一步草酸盐共沉淀法制备的样品表现出更高的结晶度,具有更大的层间距,更小、更均匀的颗粒。这种晶体结构和形态使该样品具有比常规方法合成的样品更好的放电比容量、循环性能和倍率性能,为制造高性能锂离子电池的层状材料提供了新方法。(www.daowen.com)

图4-1 一步草酸盐共沉淀法合成过程示意图[8]

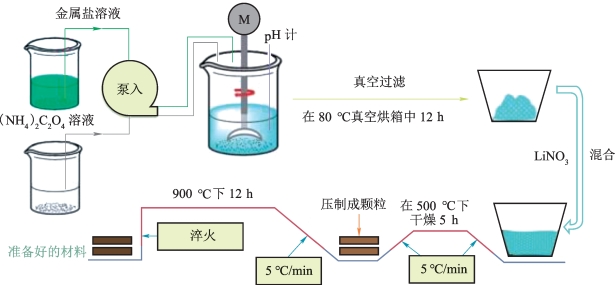

Li提出使用“混合草酸”共沉淀法合成层状富锂材料(图4-2),他选择钇(Y3+)作为掺杂剂[21],使用“混合草酸”法在层状富锂材料Li1.2Mn0.6Ni0.2O2(或重写为0.5Li2MnO3·0.5LiMn0.5Ni0.5O2)中代替Mn4+。方法如下:将两种化学计量的金属溶液缓慢泵入反应罐中,将溶解在蒸馏水中的盐(硝酸镍,硝酸锰和硝酸钇)与适量的草酸铵水溶液共沉淀;为了获得混合的草酸盐沉淀,使用NH3·H2O剧烈搅拌反应溶液,pH保持在7.0。再通过真空过滤分离沉淀物,用蒸馏水洗涤数次,然后在真空烘箱中在80 ℃下干燥12 h。将干燥的沉淀物与所需量的LiNO3混合,然后在空气中在500 ℃下预先搅拌5 h,将分解的混合物压成粒料并在900 ℃下在空气中煅烧12 h,然后在两块铜板中淬火,得到材料Li1.2Mn0.6-xNi0.2YxO2(x=0.01,0.03,0.05)。通过一系列表征和电化学测试可以证明,掺杂后的富含锂的材料具有高容量保持率(在0.1 C倍率下40次循环后比容量为240.7 mAh·g-1)和优异的倍率性能(在1 C倍率下40次循环后比容量为184.5 mAh·g-1)。为进一步提高富锂电池初期库仑效率、容量、循环能力、倍率性能等,他还提出在使用“混合草酸”方法所制备的富锂材料(Lithium Rich Materials,LRM)颗粒上涂覆电化学活性脱锂锰氧化物MnOx(1.5<x<2)[22],使用纳米研磨混合物LiNixMn2-xO4包封“混合草酸”制备的层状富锂材料[23]。

图4-2 草酸盐共沉淀法合成过程示意图[23]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。