系统调试基本正常后应测试管道漏风及室内静压差、空气过滤器泄漏、洁净度、风量/风速、菌类、温度、相对湿度、单向流速、噪声等参数,这些测试是电工和通风工配合进行的。主要仪器仪表有精密测压仪、微差压力计、光学粒子计数器、激光粒子计数器、凝结核计数器、热球风速仪、微生物采样皿、高精度温度计、高精度湿度计、测定架固定风速仪、倍频程分析声级计等。仪器的使用应按其使用说明书进行。测定后再对自检系统微调,以达到更高的满意度。

1.漏风的测量试验

1)漏风量测试应采用经检验合格的专用测量仪器仪表,并由有使用经验的人员进行。

2)漏风量测试装置可采用风管式或风室式。风管式测试装置采用孔板作计量元件;风室式测试装置采用喷嘴作计量元件。

3)漏风量测试装置的风机,其风压和风量应选择分别大于被测定系统或设备的规定试验压力及最大允许漏风量的1.2倍。

4)漏风量测试装置试验压力的调节,可采用调整风机转速的方法,也可采用控制节流装置开度的方法。漏风量值必须在系统经调整后,保持稳压的条件下测得。

5)漏风量测试装置的压差测定应采用微压计,其最小读数分格不应大于2.0Pa。

6)风管式漏风量测试装置:

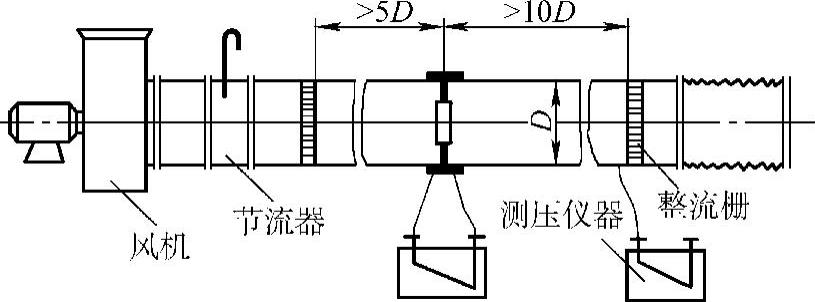

①风管式漏风量测试装置由风机、连接风管、测压仪器、整流栅、节流器和标准孔板等组成,如图15-4所示。

图15-4 正压风管式漏风量测试装置

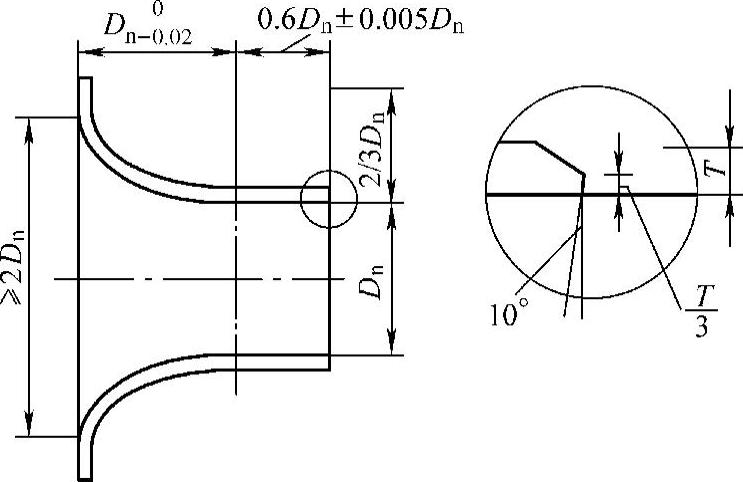

②采用角接取压的标准孔板。孔板β值范围为0.22~0.7(β=d/D);孔板至前、后整流栅及整流栅外直管段距离,应分别符合大于10倍和5倍圆管直径D的规定。

③连接风管均为光滑圆管。孔板至上游2D范围内其圆度允许偏差为0.3%;下游为2%。

④孔板与风管连接,其前端与管道轴线垂直度允许偏差为1°;孔板与风管同心度允许偏差为0.015D。

⑤在第一整流栅后,所有连接部分应该严密不漏。

⑥用下列公式计算漏风量:

式中Q——漏风量(m3/h);

ε——空气流束膨胀系数;

α——孔板的流量系数;

An——孔板开口面积(m2);

ρ——空气密度(kg/m3);

ΔP——孔板差压(Pa)。

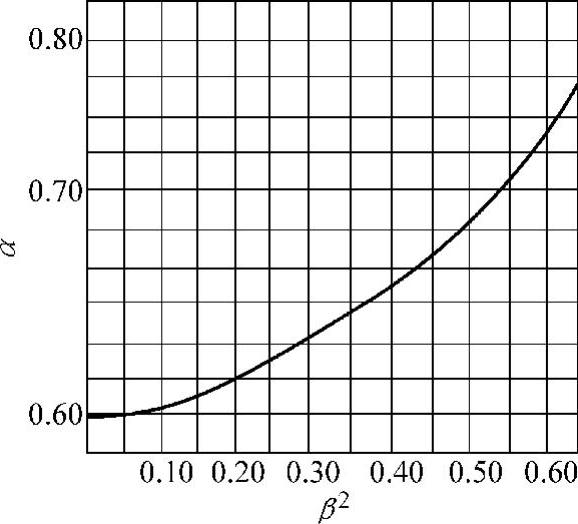

⑦孔板的流量系数与β值的关系根据图15-5确定,其适用范围应满足下列条件,在此范围内,不计管道粗糙度对流量系数的影响。

105<Re<2.0×106

0.05<β2≤0.49

50mm<D≤1000mm

图15-5 孔板流量系数图

雷诺数小于105时,则应按相应流量测量节流装置规范求得流量系数α。

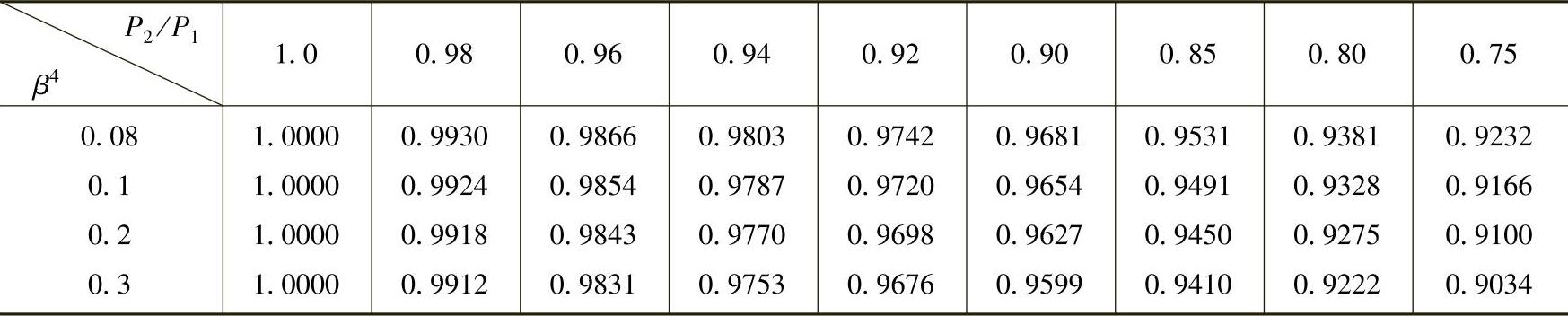

⑧孔板的空气流束膨胀系数ε值可根据表15-2查得。

表15-2采用角接取压的标准孔板流束膨胀系数ε值(k=1.4)

注:1.本表允许内插,不允许外延。

2.P2/P1为孔板后与孔板前的全压值之比。

⑨当测试系统或设备负压条件下的漏风量时,装置连接应按图15-6进行。

图15-6 负压风管式漏风量测试装置

7)风室式漏风量测试装置:

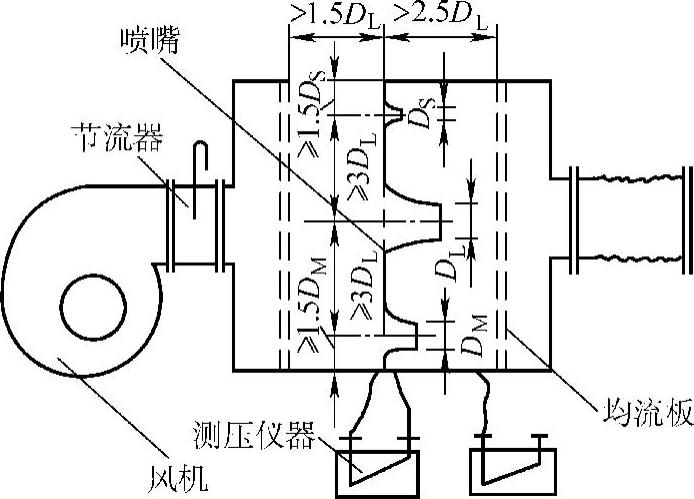

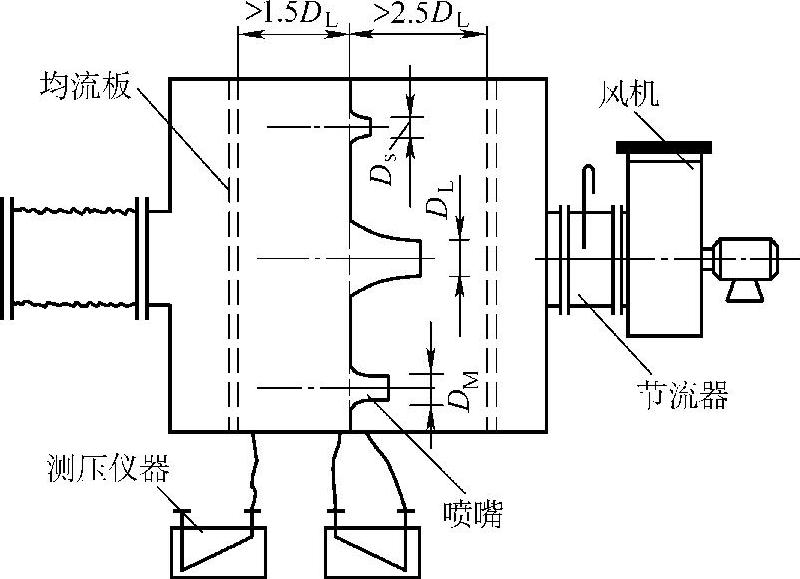

①风室式漏风量测试装置由风机、连接风管、测压仪器、均流板、节流器、风室、隔板和喷嘴等组成,如图15-7所示。

②测试装置采用标准长颈喷嘴,如图15-8所示。喷嘴必须按图15-7的要求安装在隔板上,数量可为单个或多个。两个喷嘴之间的中心距离不得小于较大喷嘴喉部直径的3倍;任一喷嘴中心到风室最近侧壁的距离不得小于其喷嘴喉部直径的1.5倍。

图15-7 正压风室式漏风量测试装置

DS—小号喷嘴直径 DM—中号喷嘴直径 DL—大号喷嘴直径

图15-8 标准长颈喷嘴

③风室的断面面积不应小于被测定风量按断面平均速度小于0.75m/s时的断面面积。风室内均流板(多孔板)安装位置应按图15-7进行。

④风室中喷嘴两端的静压取压接口,应为多个且均布于四壁。静压取压接口至喷嘴隔板的距离不得大于最小喷嘴喉部直径的1.5倍。然后,并联成静压环,再与测压仪器相接。

⑤采用此装置测定漏风量时,通过喷嘴喉部的流速应控制在15~35m/s范围内。

⑥本装置要求风室中喷嘴隔板后的所有连接部分应严密不漏。

⑦用下列公式计算单个喷嘴风量:

多个喷嘴风量为Q=∑Qn(15-3)式中Qn——单个喷嘴漏风量(m3/h);

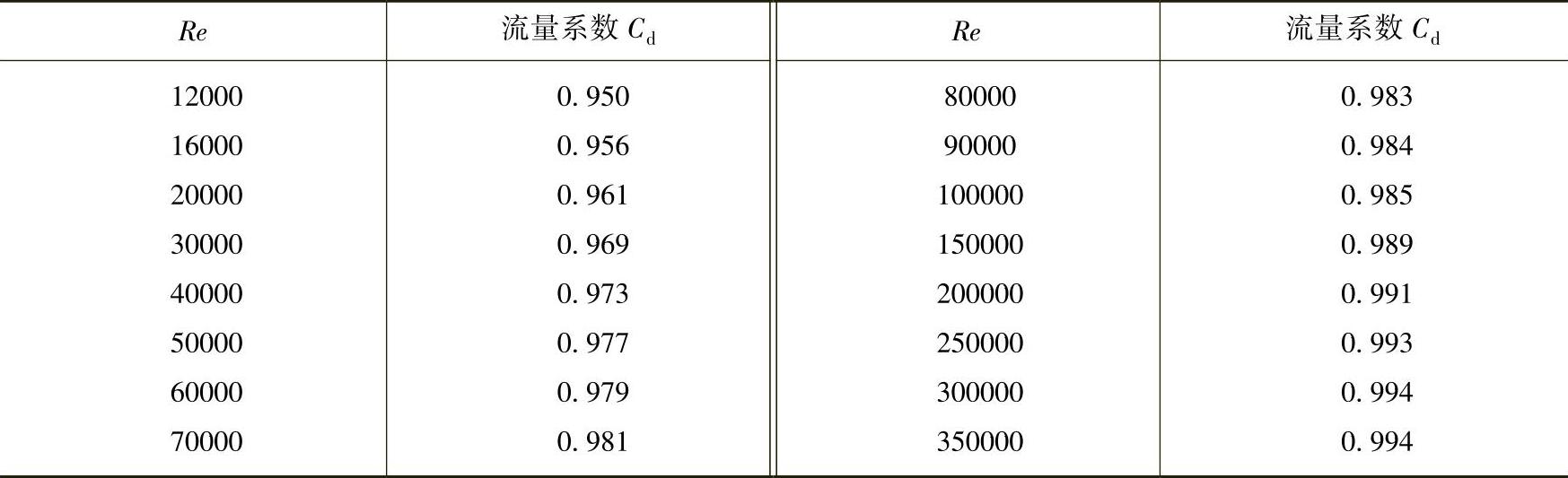

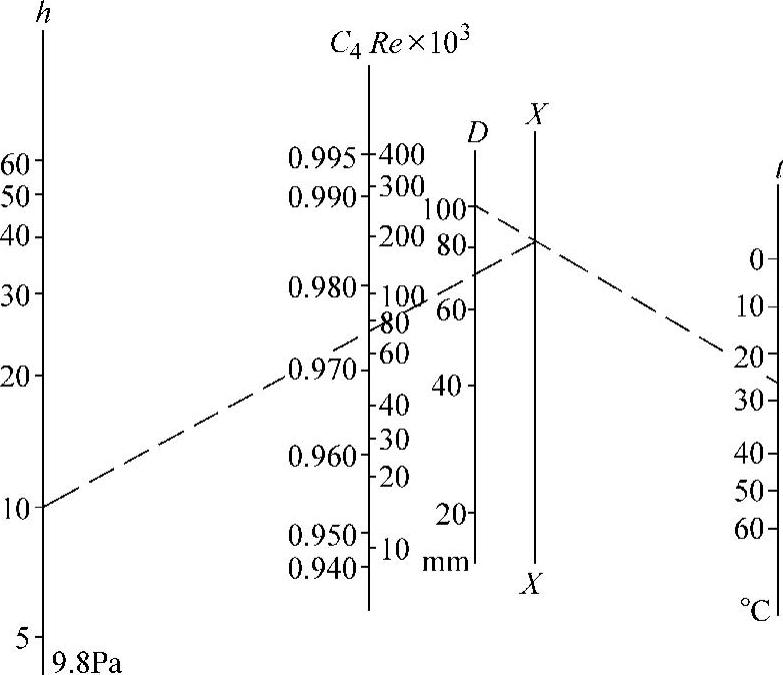

Cd——喷嘴的流量系数(直径127mm以上取0.99,小于127mm按表15-3或图15-9

查取);

Ad——喷嘴的喉部面积(m2);

ΔP——喷嘴前后的静压差(Pa)。

表15-3喷嘴流量系数表

注:不计温度系数。

⑧当测试系统或设备负压条件下的漏风量时,装置连接应按图15-10进行。

图15-9 喷嘴流量系数推算图

注:先用直径与温度标尺在指数标尺(X)上求点,再将指数与压力标尺点相连,可求取流量系数值。

图15-10 负压风室式漏风量测试装置

8)漏风量测试:

①正压或负压系统风管与设备的漏风量测试,分正压试验和负压试验两类。一般可采用正压条件下的测试来检验。

②系统漏风量测试可以整体或分段进行。测试时,被测系统的所有开口均应封闭,不应漏风。

③被测系统的漏风量超过设计和国家标准规范的规定时,应查出漏风部位(可用听、摸、观察、水或烟检漏),做好标记;修补完工后,重新测试,直至合格。

④漏风量测定值一般应为规定测试压力下的实测数值。特殊条件下,也可用相近或大于规定压力下的测试代替,其漏风量可按下式换算:

Q0=Q(P0/P)0.65(15-4)式中P0——规定试验压力,500Pa;

Q0——规定试验压力下的漏风量[m3/(h·m2)];

P——风管工作压力(Pa);

Q——工作压力下的漏风量[m3/(h·m2)]。

2.静压差的检测

1)静压差的测定应在所有的门关闭的条件下进行,并由高压向低压、由平面布置上与外界最远的里间房间开始,依次向外测试。

2)采用的微差压力计,其灵敏度不应低于2.0Pa。

3)有孔洞相通的不同等级相邻的洁净室,其洞口处应有合理的气流流向。洞口的平均风速大于等于0.2m/s时,可用热球风速仪检测。

3.空气过滤器泄漏测试

1)高效过滤器的检漏,应使用采样速率大于1L/min的光学粒子计数器。D类高效过滤器宜使用激光粒子计数器或凝结核计数器。

2)采用粒子计数器检漏高效过滤器,其上风侧应引入均匀浓度的大气尘或含其他气溶胶尘的空气。对大于或等于0.5μm的尘粒,浓度应大于或等于3.5×105pc/m3[1];或对大于或等于0.1μm的尘粒,浓度应大于或等于3.5×107pc/m3;若检测D类高效过滤器,对大于或等于0.1μm的尘粒,浓度应大于或等于3.5×109pc/m3。

3)高效过滤器的检测采用扫描法,即在过滤器下风侧用粒子计数器的等动力采样头,放在距离被检部位表面20~30mm处,以5~20mm/s的速度,对过滤器的表面、边框和封头胶处进行移动扫描检查。

4)泄漏率的检测应在接近设计风速的条件下进行。将受检高效过滤器下风侧测得的泄漏浓度换算成透过率,高效过滤器不得大于出厂合格透过率的2倍;D类高效过滤器不得大于出厂合格透过率的3倍。

5)在移动扫描检测工程中,应对计数突然递增的部位进行定点检验。(https://www.daowen.com)

4.室内空气洁净度等级的检测

1)空气洁净度等级的检测应在设计指定的占用状态(空态、静态、动态)下进行。

2)检测仪器的选用:应使用采样速率大于1L/min的光学粒子计数器,在仪器选用时应考虑粒径鉴别能力、粒子浓度适用范围和计数效率。仪表应有有效的检定合格证书。

3)采样点的规定:

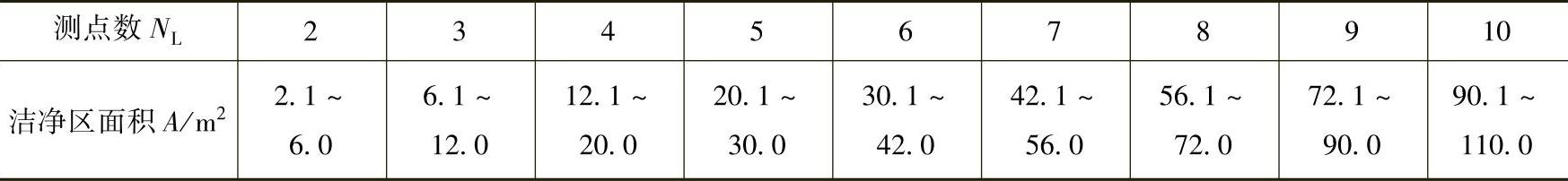

①最低限度的采样点数NL,见表15-4。

表15-4最低限度的采样点数NL

注:1.在水平单向流时,面积A为与气流方向呈垂直的流动空气截面的面积。

2.最低限度的采样点数NL按公式NL=A0.5计算(四舍五入取整数)。

②采样点应均匀分布于整个面积内,并位于工作区的高度(距地坪0.8m的水平面),或设计单位、业主特指的位置。

4)采样量的确定:

①每次采样的最少采样量见表15-5。

表15-5每次采样的最少采样量VS(单位:L)

(续)

②每个采样点的最少采样时间为1min,采样量至少为2L。

③每个洁净室(区)最少采样次数为3次。当洁净区仅有一个采样点时,则在该点至少采样3次。

④对预期空气洁净度等级达到4级或更洁净的环境,采样量很大,可采用ISO 14644—1规定的顺序采样法。

5)检测采样的规定:

①采样时采样口处的气流速度,应尽可能接近室内的设计气流速度。

②对单向流洁净室,其粒子计数器的采样管口应迎着气流方向;对于非单向流洁净室,采样管口宜向上。

③采样管必须干净,连接处不得有渗漏。采样管的长度应根据允许长度确定,如果无规定时,不宜大于1.5m。

④室内的测定人员必须穿洁净工作服,且不宜超过3名,并应远离或位于采样点的下风侧静止不动或微动。

6)记录数据评价。空气洁净度测试中,当全室(区)测点为2~9点时,必须计算每个采样点的平均粒子浓度Ci值、全部采样点的平均粒子浓度N及其标准差,导出95%置信上限值;采样点超过9点时,可采用算术平均值N作为置信上限值。

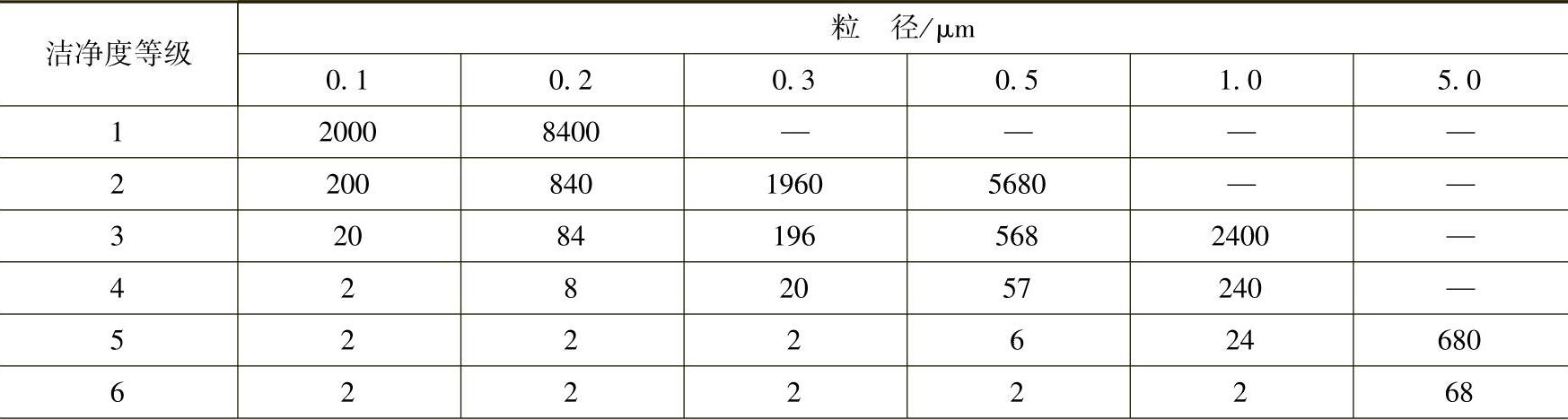

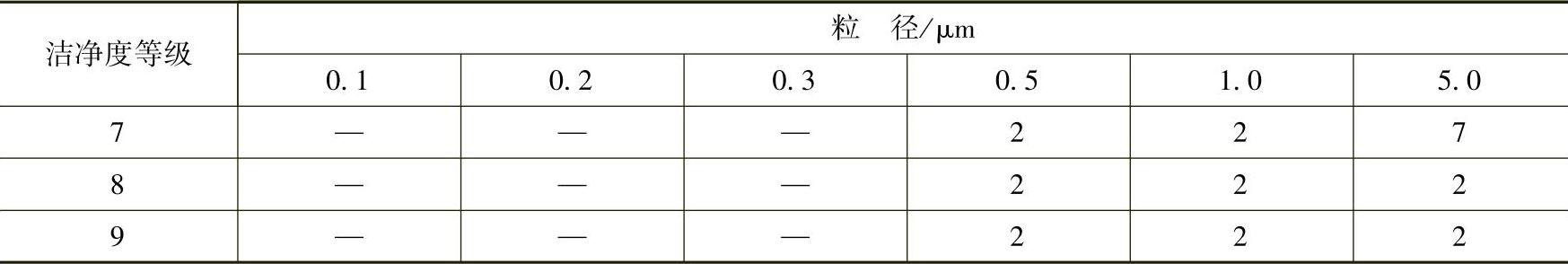

①每个采样点的平均粒子浓度Ci应小于或等于洁净度等级规定的限值,见表15-6。

表15-6洁净度等级及悬浮粒子浓度限值

注:1.本表仅表示了整数值的洁净度等级(N)悬浮粒子最大浓度的限值。

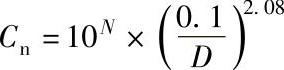

2.对于非整数洁净度等级,其对应于粒子粒径D(μm)的最大浓度限值(Cn),应按下列公式计算求取。

3.洁净度等级定级的粒径范围为0.1~5.0μm,用于定级的粒径数不应大于3个,且其粒径的顺序级差不应小于1.5倍。

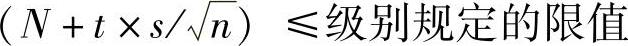

②全部采样点的平均粒子浓度N的95%置信上限值,应小于或等于洁净度等级规定的限值,即

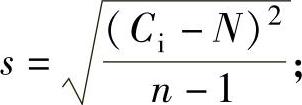

式中N——室内各测点平均含尘浓度, n——测点数;s——室内各测点平均含尘浓度N的标准差,

n——测点数;s——室内各测点平均含尘浓度N的标准差, t——置信度上限为95%时,单侧t分布的系数,见表15-7。

t——置信度上限为95%时,单侧t分布的系数,见表15-7。

表15-7t系数

5.风量或风速的检测

1)对于单向流洁净室,采用室截面平均风速和截面积乘积的方法确定送风量。离高效过滤器0.3m,垂直于气流的截面作为采样测试截面,截面上测点间距不宜大于0.6m,测点数不应少于5个,以所有测点风速读数的算术平均值作为平均风速。

2)对于非单向流洁净室,采用风口法或风管法确定送风量,做法如下:

①风口法是在安装有高效过滤器的风口处,根据风口形状连接辅助风管进行测量。即用镀锌钢板或其他不产尘材料做成与风口形状及内截面相同,长度等于2倍风口长边长的直管段,连接于风口外部。在辅助风管出口平面上,按最少测点数不少于6点均匀布置,使用热球式风速仪测定各测点的风速。然后,以求取的风口截面平均风速乘以风口净截面积求取测定风量。

②对于风口上风侧有较长的支管段,且已经或可以钻孔时,可以用风管法确定风量。测量断面应位于大于或等于局部阻力部件前3倍管径或长边长,局部阻力部件后5倍管径或长边长的部位。

对于矩形风管,是将测定截面分割成若干个相等的小截面。每个小截面尽可能接近正方形,边长不应大于200mm,测点应位于小截面中心,但整个截面上的测点数不宜少于3个。

对于圆形风管,应根据管径大小,将截面划分成若干个面积相同的同心圆环,每个圆环测4点。根据管径确定圆环数量,不宜少于3个。

6.室内浮游菌和沉降菌的检测

1)微生物检测方法有空气悬浮微生物法和沉降微生物法两种,采样后的基片(或平皿)经过恒温箱内37℃、48h的培养生成菌落后进行计数。使用的采样器皿和培养液必须进行消毒灭菌处理。采样点可均匀布置或取代表性地域布置。

2)悬浮微生物法应采用离心式、狭缝式和针孔式等碰击式采样器,采样时间应根据空气中微生物浓度来决定,采样点数可与测定空气洁净度测点数相同。各种采样器应按仪器说明书规定的方法使用。

沉降微生物法,应采用直径为90mm培养皿,在采样点上沉降30min后进行采样,最少培养皿数应符合表15-8的规定。

表15-8最少培养皿数

3)特殊环境洁净室(包括药厂生物洁净室)室内浮游菌和沉降菌测试,也可采用按协议确定的采样方案。

4)用培养皿测定沉降菌,用碰撞式采样器或过滤采样器测定浮游菌,还应遵守以下规定:

①采样装置采样前的准备及采样后的处理,均应在设有高效空气过滤器排风的负压实验室进行操作,该实验室的温度应为(22±2)℃;相对湿度应为50%±10%。

②采样仪器应消毒灭菌。

③采样器选择应审核其精度和效率,并有合格证书。

④采样装置的排气不应污染洁净室。

⑤沉降皿个数及采样点、培养基及培养温度、培养时间应按有关规范的规定执行。

⑥浮游菌采样器的采样率宜大于100L/min。

⑦碰撞培养基的空气速度应小于20m/s。

7.室内空气温度和相对湿度的检测

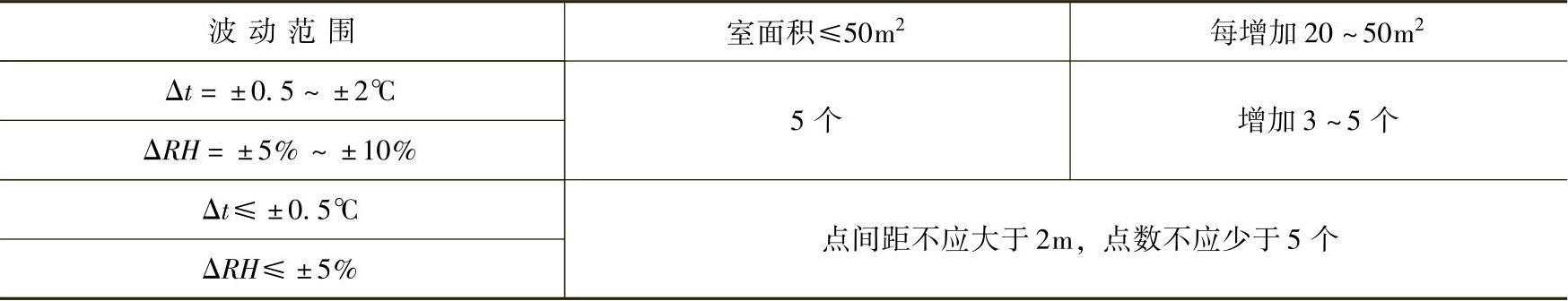

1)根据温度和相对湿度波动范围,应选择相应的具有足够精度的仪表进行测定。每次测定间隔不应大于30min。

2)室内测试点布置:

①送回风口处。

②恒温工作区具有代表性的地点(如沿着工艺设备周围布置或等距离布置)。

③没有恒温要求的洁净室中心。

④测点一般应布置在距外墙表面大于0.5m,离地面0.8m的同一高度上;也可以根据恒温区的大小,分别布置在离地不同高度的几个平面上。

3)测点数应符合表15-9的规定。

表15-9温、湿度测点数

4)有恒温恒湿要求的洁净室。室温波动范围按各测点的各次温度中偏差控制点温度的最大值,占测点总数的百分比整理成累积统计曲线。如90%以上测点偏差值在室温波动范围内,为符合设计要求。反之,则为不合格。

区域温度以各测点中最低的一次测试温度为基准,各测点平均温度与超偏差值的点数,占测点总数的百分比整理成累计统计曲线,90%以上测点所达到的偏差值为区域温差,应符合设计要求。相对温度波动范围可按室温波动范围的规定执行。

8.单向流洁净室截面平均速度,速度不均匀度的检测

1)洁净室垂直单向流和非单向流应选择距墙或围护结构内表面大于0.5m,离地面高度0.5~1.5m作为工作区。水平单向流以距送风墙或围护结构内表面0.5m处的纵断面为第一工作面。

2)测定截面的测点数和测定仪器应符合7.中的3)要求的规定。

3)测定风速应用测定架固定风速仪,以避免人体干扰。不得不用手持风速仪测定时,手臂应伸至最长位置,尽量使人体远离测头。

4)室内气流流形的测定,宜采用发烟或悬挂丝线的方法,进行观察测量与记录。然后,标在记录的送风平面的气流流形图上。一般每台过滤器至少对应一个观察点。

风速的不均匀度β0按下列公式计算,一般β0值不应大于0.25。

式中v——各测点风速的平均值;

s——标准差。

9.室内噪声的检测

1)测噪声仪器应采用带倍频程分析的声级计。

2)测点布置应按洁净室面积均分。每50m2设一点。测点位于其中心,距地面1.1~1.5m高度处或按工艺要求设定。

[1]pc即颗粒。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。