1.热电偶测温线路的投入

以热电偶多点测量为例,测温线路投入步骤如下:

1)打开显示仪表上防止运输时指针摆动的短路线。

2)将切换开关切换到零位(或拆下显示仪表接线柱的任意一根导线),用螺钉旋具转动仪表前的指针定位螺钉,使仪表指示于冷端补偿温度上(此温度值标在冷端补偿器铭牌上,一般为0℃或+20℃)。

3)恢复仪表接线,投入冷端补偿器电源(测量其输入电压为直流4V)切换开关切换到任一点热电偶上,若此时热电偶的热端温度高于冷端温度,则显示仪表指示出相应的热端温度值;若此时热电偶的热端处于室温状态,冷端的温度又较补偿温度为低,则仪表指针应向减小的方向移动;反之,指针应向增大的方向移动,其减小、增大的数值应等于冷端温度与补偿温度的差值。

4)热电偶测温线路投入后的常见故障及处理:

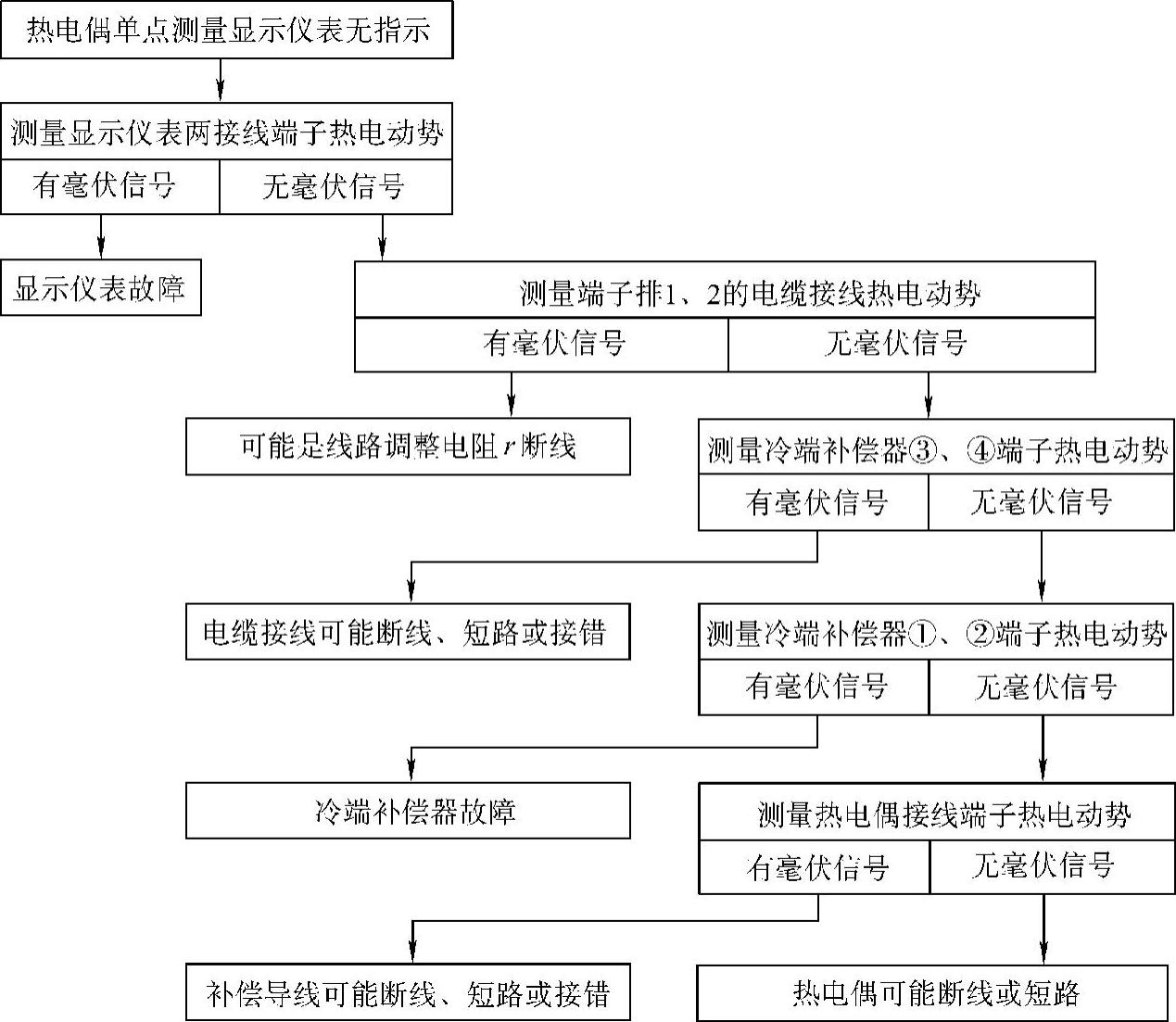

①显示仪表无指示:对于热电偶单点测量线路,可用便携式电位差计或数字万用表按下列顺序逐段测量线路的热电动势,缩小故障范围,找出故障部位,加以消除。检修流程见图14-1。

图14-1 显示仪表无指示检修流程

对于热电偶多点测量线路,应先将切换开关顺序切换一遍,若各点都无指示,则应检查显示仪表;若只有某几点不指示,则应检查切换开关是否接触不好或断线;如仍无指示,则可按上述方法检查热电偶线路的故障部位。

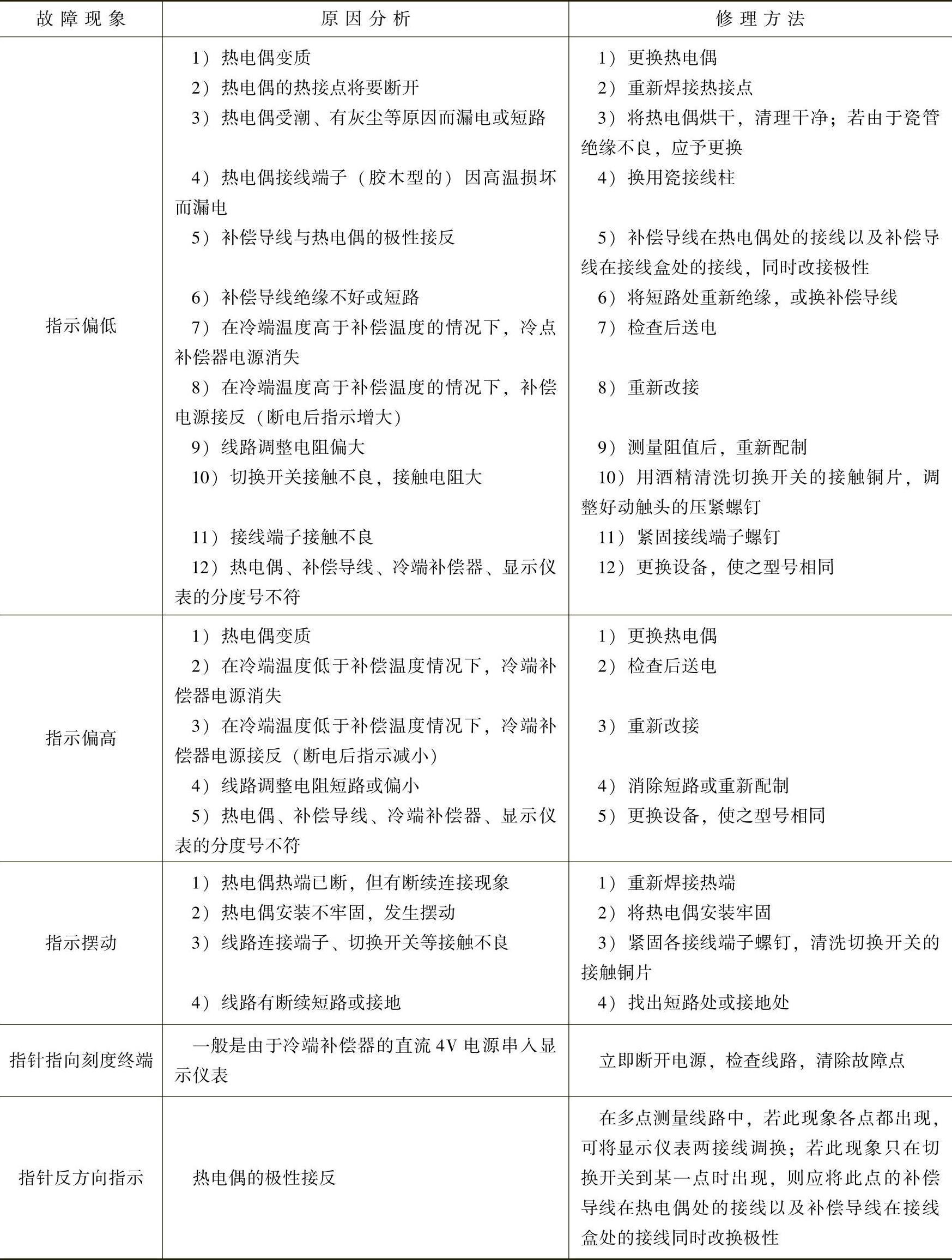

②显示仪表指示异常:按照上述方法用便携式电位差计确定故障部分,以便修理。热电偶测温线路可能发生的仪表指示异常现象和原因分析见表14-1。

2.热电阻测温线路的投入

以热电阻多点测量为例,测温线路投入步骤如下:

1)打开动圈仪表上防止运输时指针摆动的短路线。

2)在仪表未投入电源以前,调整好指针的零位。

3)投入仪表电源,切换开关切换到零位,仪表指示为零;逐点转动切换开关,仪表指针应指示到相应的温度值。

表14-1热电偶测温线路中仪表指示异常分析

4)热电阻测温线路投入后的常见故障及处理:热电阻测温线路投入后发生异常时,应首先判断是显示仪表还是线路的故障。对于热电阻多点测量线路,若各测量点的现象是一样的,则可判断故障在仪表内部或在线路公用部分;若只有其中一点或数点有异常而其他测量点正常,则指示异常的测量点有故障。

对于热电阻单点测量线路,可拆下显示仪表1、2、3接线端子上的导线,将1、2短接,2、3接一电阻箱。改变电阻箱的电阻值时,若指示随电阻箱的变化而变化,示值与电阻值能基本对应起来,则故障发生在线路上;否则故障在仪表本身。

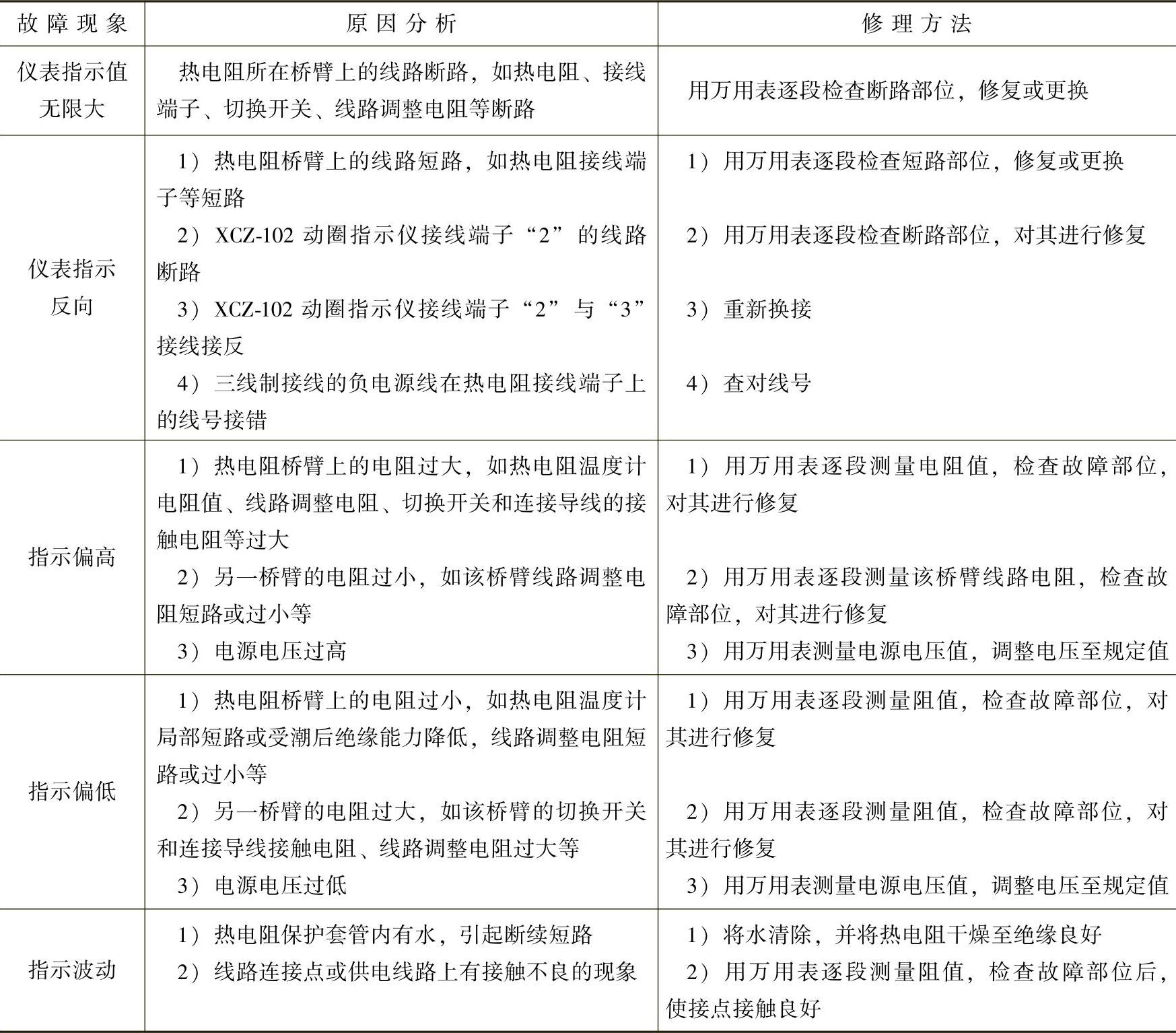

热电阻测温线路可能发生的故障及原因见表14-2。

表14-2热电阻测温线路可能发生的故障及原因

3.压力表的投入程序

1)开启一次阀门,使导管充满介质。

2)二次阀门为三通门时,缓缓开启排污手轮,用被测介质冲洗导管。干净后,再关闭排污手轮。

3)缓慢开启二次阀门(蒸汽或高温介质的压力表,应待导管内有凝结水或高温介质温度已降低至不烫手时,才开启二次阀门),投入仪表。

4)测量蒸汽或液体的压力表投入后,如指针指示不稳或有跳动现象,一般是导管内有空气,装有放气阀门的应进行放气。未装放气阀门的,可关闭二次阀门,将仪表接头稍稍松开,再稍稍打开二次阀门,放出管内空气。待接头有液体流出来后,再关紧二次阀门,拧紧接头,重新投入仪表。

5)多点测量的风压表投入后,应逐点检查指示是否正常。

6)真空压力表投入后,应进行严密性试验。在正常状态下,关闭一次阀门,5min内指示值的降低不应大于3%。

4.差压仪表的投入程序

(1)冲洗仪表导管

1)关闭差压仪表的正、负压门,打开平衡门。

2)开启排污门,缓缓打开一次阀门,冲洗导管。

3)关闭排污门。

(2)准备启动仪表

待导管冷却后,再启动仪表;若管路中装有空气门,应先开启一下空气门,排除空气后,才能启动仪表。

(3)仪表的启动

1)检查仪表平衡门是否已处在开启位置。

2)渐渐开启仪表正压门。当测量介质为蒸汽或液体时,待充满被测凝结水或液体后,松开仪表正、负测量室的排污螺钉。待介质逸出并排净气泡后,拧紧排污螺钉,然后检查仪表各部分是否有渗漏现象,并检查仪表零点。(www.daowen.com)

3)关闭平衡门,逐渐打开负压门,此时仪表应有指示。

(4)仪表投入后的检查

1)在运行过程中,如要检查导管及仪表是否工作正常,可稍开排污门。开正排污门时,仪表指示应减小;开负排污门时,仪表指示应增大。

2)在运行过程中,如要检查仪表零位,可先打开平衡门,再关负压门,从而进行观察(切勿在平衡门,正、负压门都在打开位置时,检查仪表零位)。

3)在运行过程中,如要进行排污冲洗时,必须注意先打开仪表平衡门,再关闭正、负压门,然后打开排污门,以免仪表承受过大的单向静压。

5.补偿式平衡容器水位表的投入

水位表投入前,先关闭锅筒与平衡容器相接的蒸汽管上的一次阀门,打开连接下降管的排水管的上、下两个阀门,炉水即由排水管流入平衡容器,充满正压恒位水槽。然后冲洗导管,待导管内凝结水冷却后,打开锅筒与平衡容器相接的一次阀门,水位表即可投入。

6.带隔离容器的仪表投入

带隔离容器的仪表在投入前,应先将仪表内的残余介质排除,并检查各连接接头已拧紧,再从隔离容器的上堵头处灌入隔离液。当仪表为差压表时,应同时把差压表的三个阀门全部打开,在一个隔离容器内灌注液体,并稍开差压计测量室的排污螺钉,排出空气后,再拧紧排污螺钉,继续灌注液体,直到由另一个隔离容器内溢出时为止,然后把差压表上的正、负压门同时关闭。

隔离容器灌液后,仪表即可投入运行。在运行中应检查是否有泄漏,防止隔离液漏光、腐蚀介质进入仪表。

7.差压测量仪表校验和注意事项

1)利用节流装置测量流量时,由于被测流量是与差压的平方根成正比例关系,因此仪表的流量指示值应为差压值的方根值。表计常用的显示方法有:

①指示式流量表的标尺采用方根刻度。

②差压变送器输出电流(或电压)与差压值成正比例关系,欲使显示仪表的指示与变送器电流或电压亦成正比例关系,则显示仪表的流量标尺应采用方根刻度。

③差压变送器的输出电流与差压值成正比例关系,经电子开方器后输入给显示仪表,则显示仪表的流量标尺便采用比例刻度。

④差压变送器(如差动变压器式差压变送器)的输出信号与差压值成正比例关系,显示仪表(如电子差动仪)采用平方特性的凸轮作为反馈,则显示仪表的流量标尺为比例刻度。

⑤差压流量变送器(如DBL型)在反馈回路内接入一个平方转换器,则变送器的输出电流就和被测的流量成正比,显示仪表的流量标尺采用比例刻度。

2)利用平衡容器产生差压,测量受压容器水位时,由于差压值是随着被测水位的升高而减小的,因此仪表的水位指示值与差压值成正比例关系而方向相反。一般仪表的指针机械零位在左边,标尺刻度都是从左向右增大,不能满足上述要求。解决方法是:

①指示式水位表的导管连接采用正接,指针机械零位仍在左边,将标尺刻度改为从左向右减小。这样,水位最低时(差压值最大)水位表指示值最小。

②差压变送器的导管连接采用正接,其输出电流与差压值成正比例关系。将指示式显示仪表指针的机械零位改在右边,并将显示仪表与变送器输出电流的连线反接,显示仪表标尺上的指示值由左向右增大。在差压增大时(水位降低),显示仪表接收负信号,指针就由右向左向水位标尺减小的方向移动。

③差压变送器(如差动变压器式差压变送器)的导管连接采用正接,变送器与显示仪表(如电子差动仪)两差动变压器二次侧之间的连接线反接,则差压增大时显示仪表接受负信号,指针向水位刻度减小的方向移动。

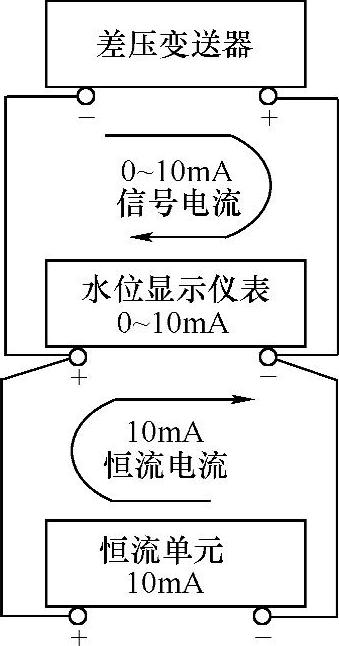

④差压变送器(如电动单元组合仪表的差压变送器)的导管连接采用正接,显示仪表(如电子电位差计)与变送器输出电流的连线采用反接,并在显示仪表输入端接入恒流单元输出的10mA电流,使显示仪表输入为恒流单元与变送器输出的差值,如图14-2所示。在最高水位时(变送器输出电流为0mA),显示仪表接受恒流单元输出的10mA电流,指针指向右边(指示最高水位),随着水位的降低,差压值增大,变送器输出电流增大(与恒流单元的差值减小),显示仪表的指针向水位刻度减小的方向移动。

图14-2 显示仪表接入信号电流与恒流电流差值的接线图

⑤差压变送器(如电动单元组合仪表变送器)的导管连接采用反接(即水位测点的正压管接至变送器的负压侧;负压管接至正压侧),对变送器进行零点负迁移,使水位最低时(差压为负的最大)变送器的输出电流为零,显示仪表指针在左边(最低水位),而水位最高时,变送器输出电流为10mA,显示仪表指示最高水位。

压力测量仪表不存在上述问题,其指示值与压力值成正比例关系,因此,无论是指示式仪表或与变送器配套的显示仪表,都是均匀刻度,各校验点的示值与输入值成正比例。

8.流量仪表的投入

1)按“4.差压仪表的投入程序”对蒸汽流量、锅筒水位、给水流量的取源管道进行检查和测试,管路必须畅通无阻。

2)用数字万用表测试蒸汽流量、锅筒水位、给水流量三台变送器的输出(以实际量为准)。

3)用数字万用表测试比例积分调节器的输出,这时应观测伺服放大器的动作情况(先自动、后手动),并观测执行器的动作情况:

①如果锅筒水位较高,可适当调小给水流量。

②如果蒸汽流量较大,可适当调大给水流量。

③同时记录反馈信号的大小,如果反馈较小应适当调大,并观察基本平衡点的量并将其记录锁定。

④如果锅筒水位较低,可适当调大给水流量。

⑤如果蒸汽流量较小,可适当调小给水流量。

⑥同时记录反馈信号的大小,如果反馈量较小应适当调大,并观察基本平衡点的量并将其记录锁定。

用上述方法反复测试调整,最终使系统达到平衡。也就是蒸汽流量较大时,给水流量增加,保证水位不高于上限;蒸汽流量较小时,给水流量减小,保证水位不低于下限。因为系统采用负反馈,反复耐心调整可达到基本满意的结果。

流量调试投入较为繁琐,要耐心、细心,不要急于求成,调整时切记要微调。

仪表系统的故障排除、调整试验及投入试运行内容很多,这里仅以常见的为例进行讲述,读者可在其中摸索规律和经验,其实也不难,世上无难事,只怕有心人。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。