系统试验必须在单体测试及试验合格的基础上进行,同时系统检查无误,安装质量符合要求。

1.交流耐压试验

1)恢复因单体测试拆开的一次系统并拆除短接线,恢复时必须保证原有连接状态,连接和接触必须紧密正确。恢复后必须由安装人员两人进行检查,无误后才能进行试验。同样将进户外跌落式熔断器和低压侧总开关断开。

2)设置试验装置,从变压器高压侧的母线或高压套管处将试验的连线接好,检查无误后起动升压器进行耐压试验,当加到试验电压30kV时持续的时间为1min,无击穿现象为合格。

2.继电器的试验和调整

当系统采用柜式开关时,其单体元器件及母线也应进行上述的单体试验和耐压试验,合格后要进行继电器的试验和调整。

(1)GL型电流继电器的试验

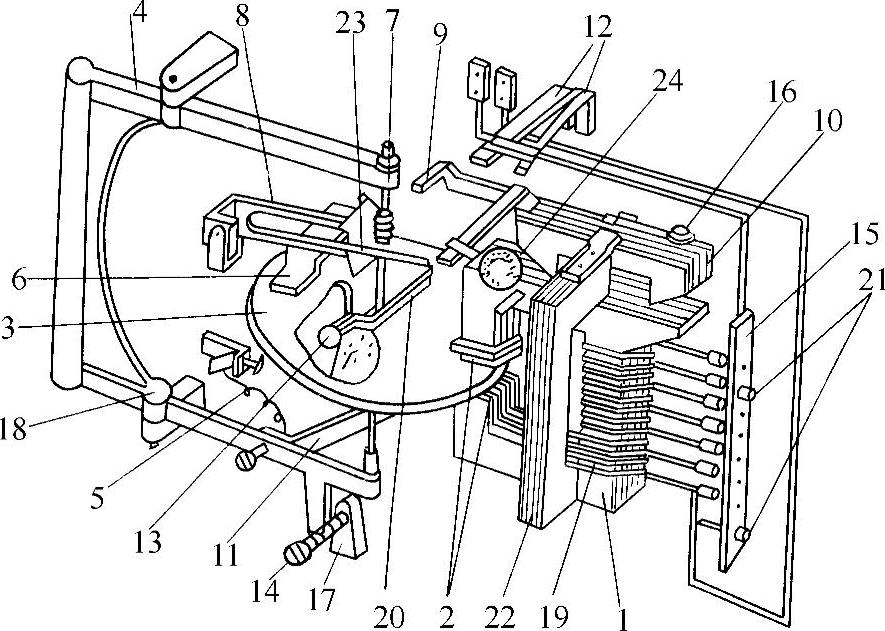

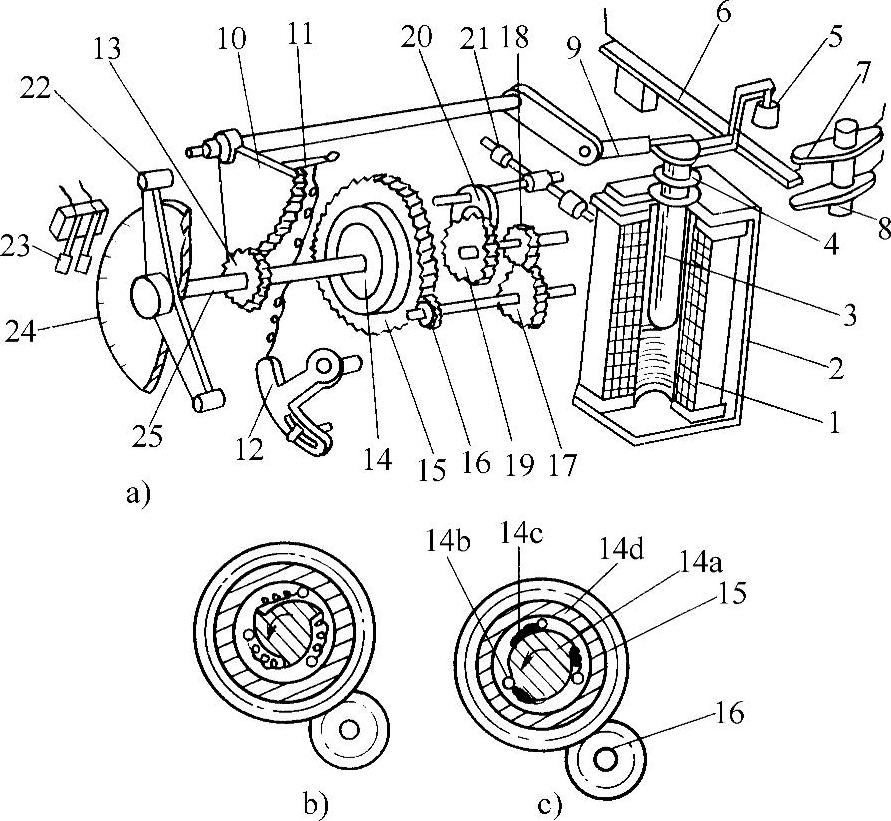

过电流继电器由感应型反时限元件和电磁速断元件组成,如图8-1所示,技术数据见表8-1。该继电器动作电流的调整是利用插销来改变线圈匝数实现的。

图8-1 GL-10型过电流继电器示意图

1—铁心 2—短路环 3—圆盘 4—框架 5—弹簧 6—阻尼磁铁 7—螺旋杆 8—扇形齿轮 9—横担 10—瞬动衔铁 11—钢片 12—触头 13—调整动作时限的螺钉 14—螺钉 15—插座板 16—调整电磁元件动作电流的螺钉 17,20—挡板 18—轴 19—线圈 21—插销 22—磁分路铁心 23—顶杆 24—信号掉牌

1)机构部分的检查。

①外观检查合格,接线端子完好紧固。

②圆盘应与转轴相互垂直,并紧固于转轴上。圆盘在任何位置时,与永久磁铁及电磁铁上下间隙应不小于0.4mm,转轴纵向活动范围为0.1~0.2mm,并检查轴承。

③扇形齿轮与螺旋杆啮合适当,啮合深度为1/3~1/2齿深。当达到动作电流时,扇形轮在上升过程中不应有卡住和脱落现象。

④框架的轴承纵向活动范围为0.1~0.2mm,其摩擦力大小对返回系数有影响,不得卡紧卡死。

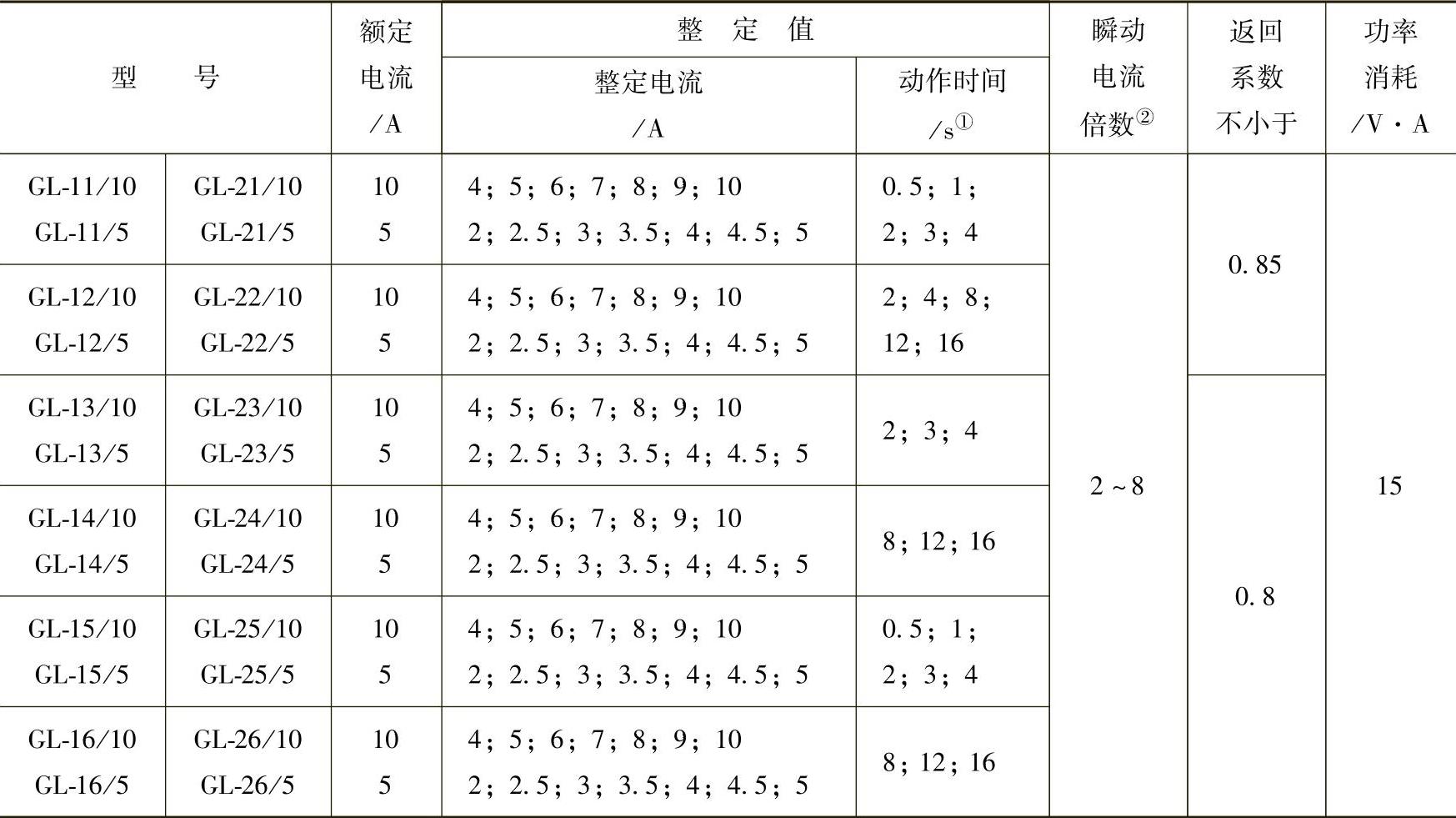

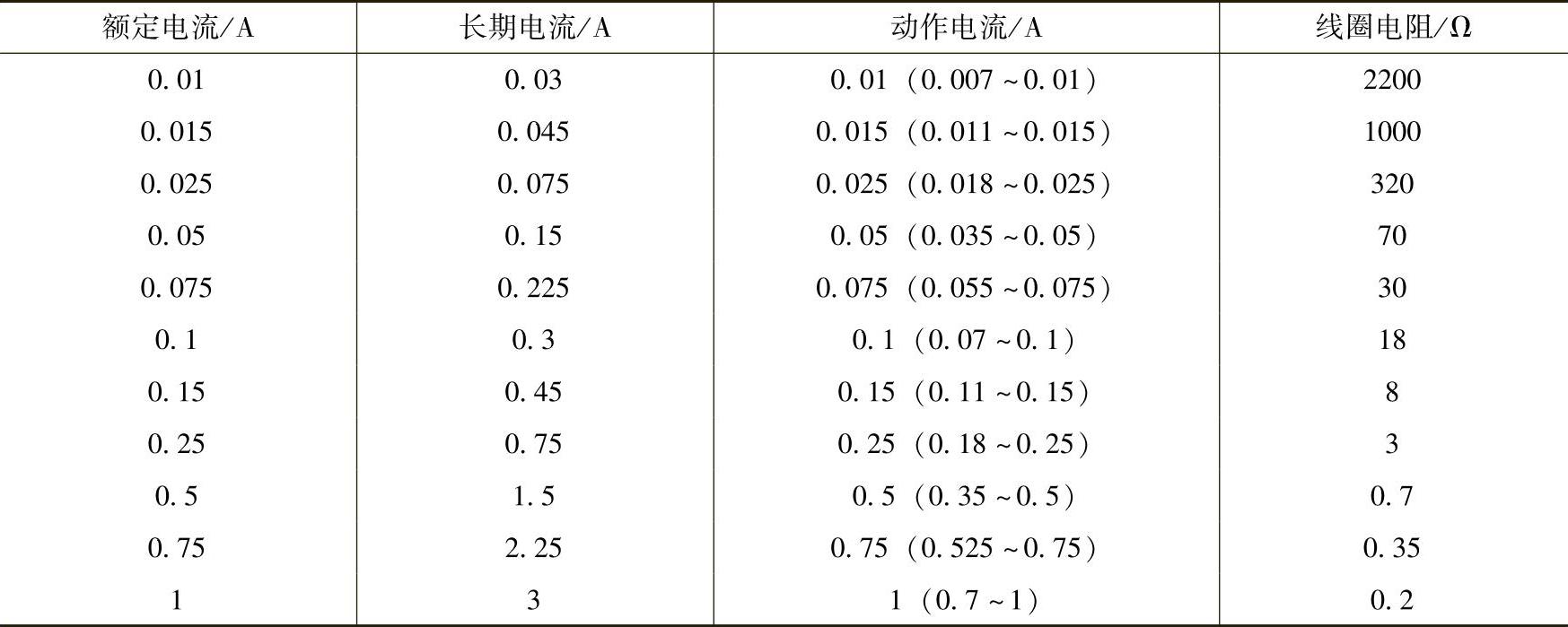

表8-1GL-10、20系列继电器技术数据

①当10倍动作电流时的动作时间。

⑤试验时应注意观察显示器的动作情况,触点闭合与掉牌应一致,不得有先接触后显示或先显示后接触的现象。

⑥继电器外壳拧紧螺钉后,或安装于盘上紧固螺钉后,其内部机械部分不应有变形,在复试动作电流时,常会有扇形齿轮脱落,应注意观察并找出原因。

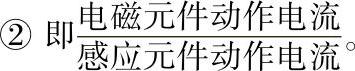

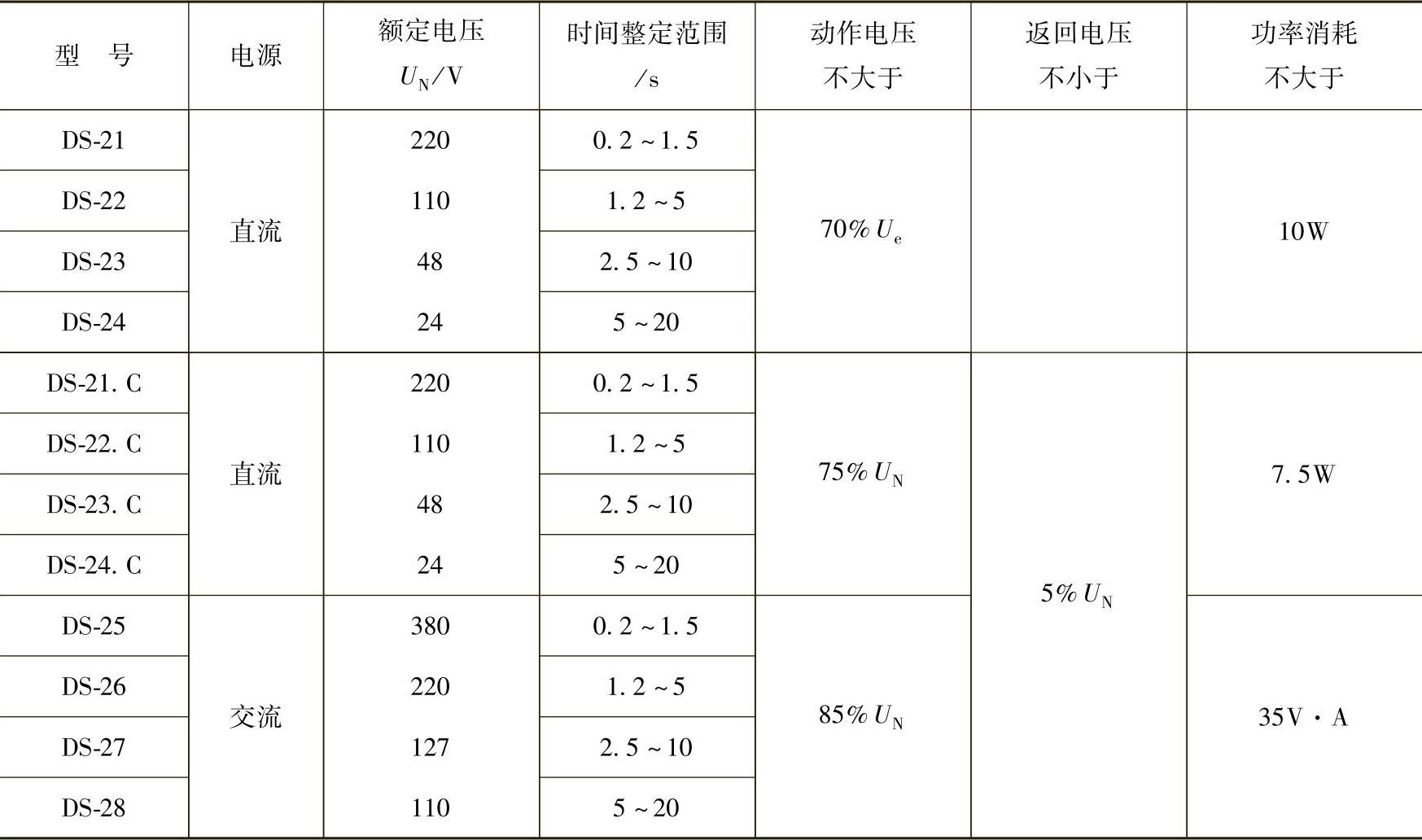

2)圆盘始动电流试验。试验电路如图8-2所示,将电位器RP调至最大位置,调压器置于零位,闭合Q2,调节TP缓慢升高电流,圆盘缓慢转动,能使圆盘连续不停的旋转一圈以上的最小电流为圆盘始动电流。始动电流于轴承清洗后不得大于30%插头电流值,运行中不得大于40%插头电流值。

图8-2 GL型过电流继电器试验接线

TP—调压器220V/0~250V,1kV·A T—变压器220V/20V,0.5kV·A RP—电位器0~5Ω,10A ts—401型电秒表 KA—电流继电器

3)插头动作电流的试验。试验电路如图8-2所示。缓慢增加电流使框架移动,扇形齿轮与蜗轮杆接触的最低电流为动作电流,然后缓慢降低电流至扇形齿轮与蜗轮脱开的最高电流为返回电流,上述试验应反复进行几次。

测得的实际动作电流值与插头值(指继电器出厂时各个插孔的标定值,动作电流可改变插孔的位置来整定)的相对误差γ可按下式计算:

γ一般不得大于±5%。

返回系数Kf应按下式计算:

Kf=返回电流/动作电流≥0.85带信号触头的继电器Kf≥0.80。

在试验中应观察扇形齿轮动作行程中不得有与蜗轮杆自动脱离的现象,否则应找出原因修复。

4)速断装置动作电流的试验。试验电路如图8-2所示。按下式计算速断倍数:

速断倍数=速断电流值/插头电流

调整电磁元件动作电流的螺钉,将速断倍数对好刻度,然后通电试试。速断电流值就是规定的跳闸电流,一般由设计给出。

将电流升高至使速断动作,切断电流后再通以0.9倍的速断电流值,此时速断应不动作、继电器工作在反时限特性部分。再通以1.1倍的速断电流进行试验3~5次,每次动作时间应不大于0.15s。

试验时要快速调整RP,可将其调至零位,同时要注意线圈过热,否则应停止试验,等温度降低后再进行试验。

5)时限特性试验。试验电路如图8-2所示。将电流调好,同时电秒表调零,继电器时限把手置于整定点,这个点可按继电器的延时特性曲线查出大概数选取。然后依次闭合开关Q1和Q2,电秒表开始计时,待继电器的触头闭合后电秒表停止转动,读取动作。试验三次,取其平均值,其实际动作时间与整定点时间误差应小于±5%的整定时间。

然后再试验150%插头电流值的时间,并与曲线比较,作为参考。时限特性试验一般应做7个点,并描出曲线,然后与厂家给定的时间曲线进行比较。在作曲线时,曲线弯曲部分应多作几个点。

6)动作电流的调整。动作电流应与插头电流一致,否则应进行调整。除铁心间隙、永久磁铁位置、防脱离片吸力的调整外,主要是要调整弹簧的制动力矩,实际动作电流比插头电流大时,应放松弹簧,否则应拉紧弹簧。

7)返回系数的调整。先检查并清洗轴承,然后调整限程螺钉14及扇形齿轮的安置角度即可改变齿轮啮合深度,即返回系数得到调整。

调整框架限程螺钉也可调整返回系数,当拧紧限程螺钉时,返回系数升高,反之系数降低。也可直接调整钢片与铁心的距离来调整返回系数。

8)圆盘始动电流的调整。正常的圆盘始动电流应在25%插头电流以下,否则,可能是上下轴承中心偏移造成或轴承有缺陷。可调整轴承螺钉,变动其位置或更换好轴承。

9)时间特性的调整。根据整定时间及特性曲线,查出10倍动作电流的时间,并将调整时限螺钉置于该时间位置上。然后通以整定动作电流,动作时间应与整定值吻合,否则应调整时限螺钉,相差较大时,则应改变衔铁横担的上下位置或调整阻尼磁铁对圆盘中心的相位置,磁铁往圆盘中心移动速度加快,往外移动速度减慢。

10)速断装置、信号掉牌及触头相互关系的调整。通常应调整横担的上下位置,或静触头及动触头弹片往上移,使衔铁在横担与动触头接触前就能被电磁铁瞬间吸引。

(2)DL型电流继电器的试验

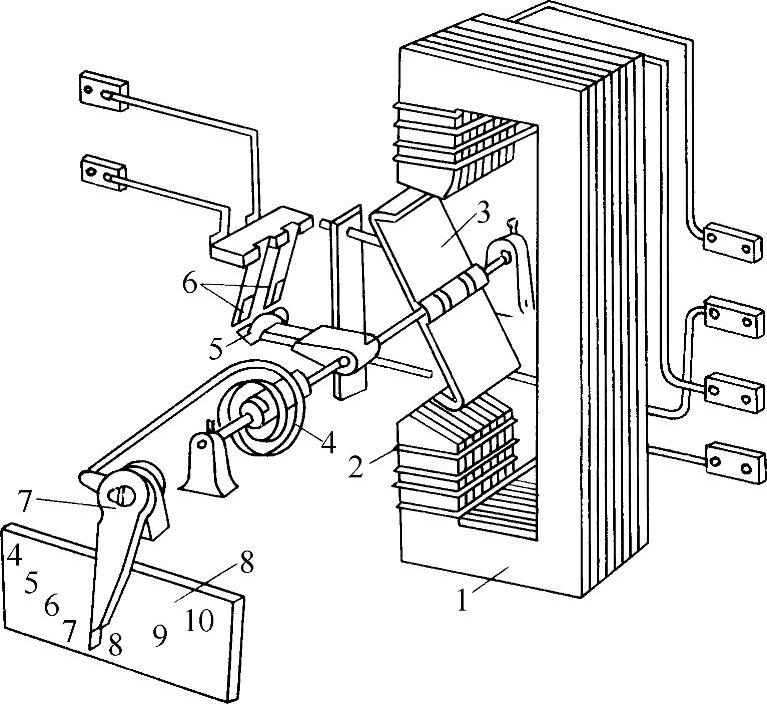

DL型电流继电器如图8-3所示,技术数据见表8-2。

图8-3 DL型电流继电器示意图

1—铁心 2—线圈 3—可动舌片 4—反作用弹簧 5—动触头 6—静触头 7—调整把手 8—刻度盘

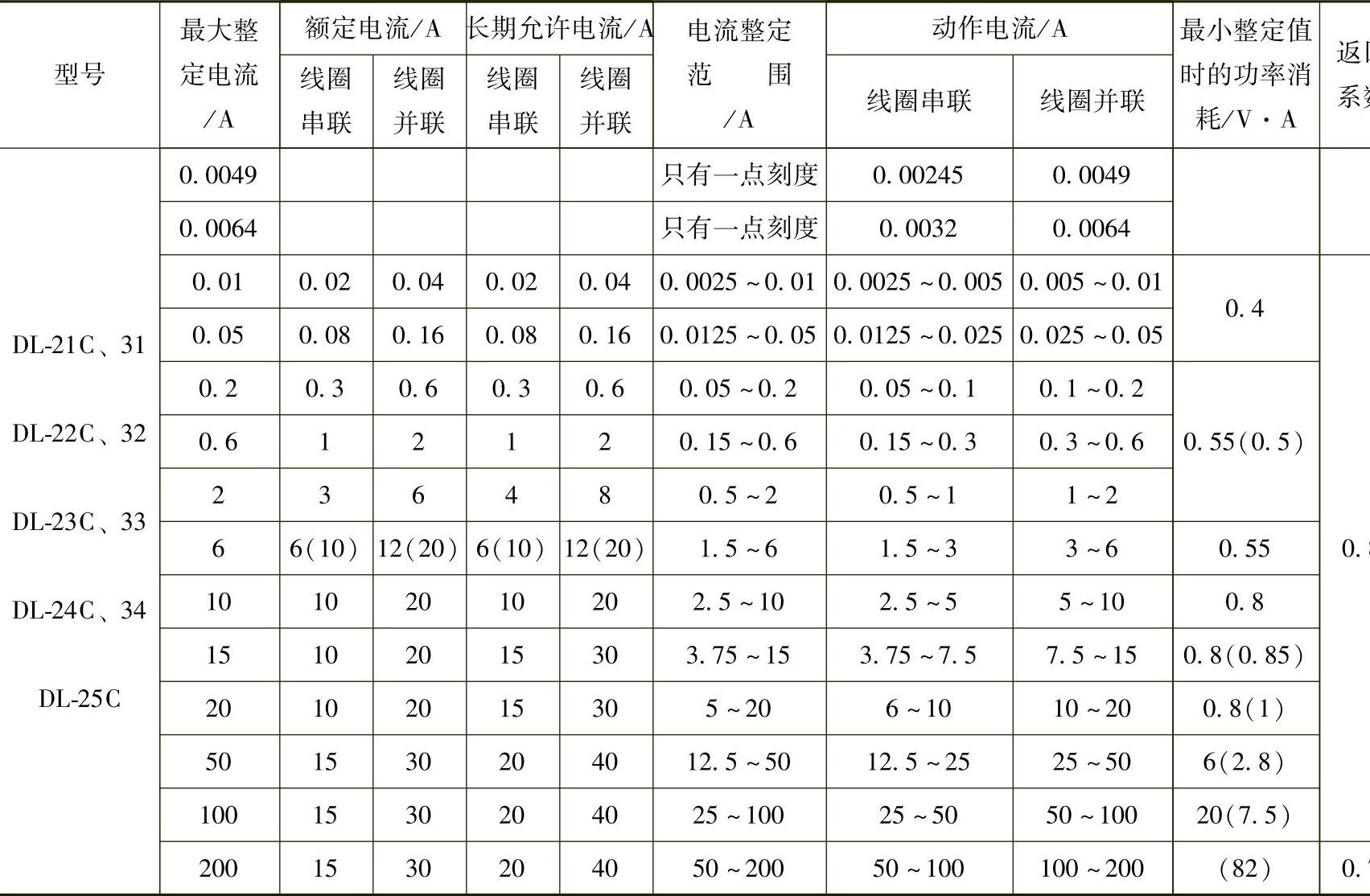

表8-2DL-20C系列、DL-30系列电流继电器技术数据

注:各种括号内数据表示各个厂家产品数据不尽相同。

1)机械部分的检查。

①外观检查合格,接线端子完好紧固。

②检查DL型电流继电器转轴的纵向与横向活动范围,活动范围一般在0.15~0.20mm之内,且转动灵活,如图8-3所示。

③可动舌片与磁极的间隙,当在动作位置时,不得小于0.5mm。

④检查弹簧平面应与轴严格垂直,由起始位置转到最大位置时,圈间间隙应相同。

⑤检查并调整触头,触头间隙应大于2mm,触头无伤痕,用手转动轴使触头闭合,一般应在静触头1/3处开始接触,并以不大的摩擦力滑动至末端1/3处停止。动触头桥应能在自身转轴上旋转10°~15°,沿轴向活动范围为0.2mm。静触头防振片与静触头仅能接触但无压力。改变调整手把的位置增加定值时,静触头弹片与防振片之间的间隙应随之增大,到最大定值时,此间隙应不大于0.5mm。

⑥检查轴承是否有摩擦,可移动调整手把,触头应均匀随弹簧的拉力增大而缓慢闭合,不能有跳跃现象。必要时要拆开轴承检查,轴尖应无磨损现象,轴承内清洁而无磨损的痕迹。

⑦检查弹簧是否紧固于转轴上,焊接处应紧密而无脱焊虚焊。

⑧检查内部接线是否正确,继电器的接线要注意不得穿过铁心的窗口。

⑨用万用表检查各组线圈的连通是否良好,同时检查线圈与地的电阻应趋向于无穷。

2)动作电流与返回电流的试验。试验电路同GL型继电器,如图8-2所示。将电流缓慢升高,使触头闭合的最低电流值为继电器的动作电流;再将电流缓慢降低,使触头返回原来位置的最大电流为继电器的返回电流,一般应做2~3次。然后再通入95%的整定电流继电器应不动作。试验时应检查刻度最小值与最大值的动作电流,其值应与刻度值接近,否则应调整,然后再进行整定点的试验。

返回系数和动作电流误差计算及标准与GL型过电流继电器相同。试验时应观察触头,在动作过程中不得有停滞现象。

3)动作时间试验。试验电路同GL型过电流继电器。通入整定电流值的105%的电流,观察继电器触头,应能可靠接触。再通入120%的整定电流,动作时间应不大于0.15s。200%的整定电流动作时间应在0.02~0.03s以内。

4)大电流冲击试验。通入继电器的电流尽量接近故障电流,试验3~5次,注意舌片不得和磁极摩擦,动触头不得超越静触头而卡住,同时要注意线圈的发热情况。试验完后,复验动作电流,与冲击试验前相比应无大的变化,误差不得大于±3%。(https://www.daowen.com)

5)动作电流的调整。调整反作用弹簧的反作用力矩的大小可改变动作电流值,拉紧弹簧,动作电流变大,反之减小。弹簧对刻度盘刻度最小处的动作值影响最大,随着刻度的增加其影响逐渐减小。

调整舌片左侧限程螺钉,舌片移近磁极时动作电流变小,反之变大。调整舌片与磁极相对位置对刻度最大处的动作电流返回影响较大,随着刻度的减小其影响也逐渐减小。

这里要注意,试验最小动作电流时变差较大,要检查轴承有无磨损或轴尖有无磨秃现象。

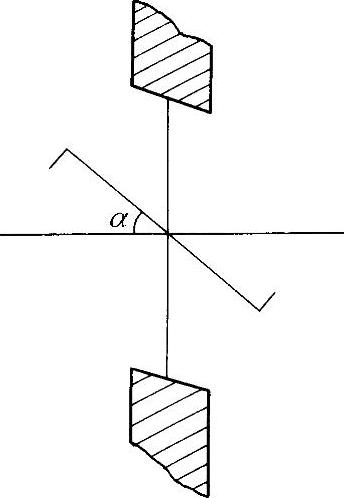

6)返回系数的调整。调整舌片转角可调整返回系数,舌片转角应在78°~85°范围以内,返回系数较合适。调左侧限程螺钉对动作电流值有影响,使转角变小,动作电流值增大;调右侧限程螺钉对返回电流值有影响,而对动作电流无影响,如图8-4所示。

调整舌片端部角度亦可调整返回系数,但一般情况下不采用。舌片端部向轴心方向弯曲,返回系数好,向外弯曲反之,见图8-4。

另外轴承能直接影响返回系数。

7)触头振动的调整。通入1.05倍的动作电流以至运行中可能出现的最大电流,触头应无振动,如有振动可按下面的方法进行调整:

①调整触头弹片,使其弹力适当。

②改变触头相接时的角度,一般应在55°~65°之间。

③调整轴承活动范围。

④调整舌片限程螺钉,变更舌片站立位置。

⑤适当调整舌片端部的角度。

⑥调整舌片与上下磁极的距离。

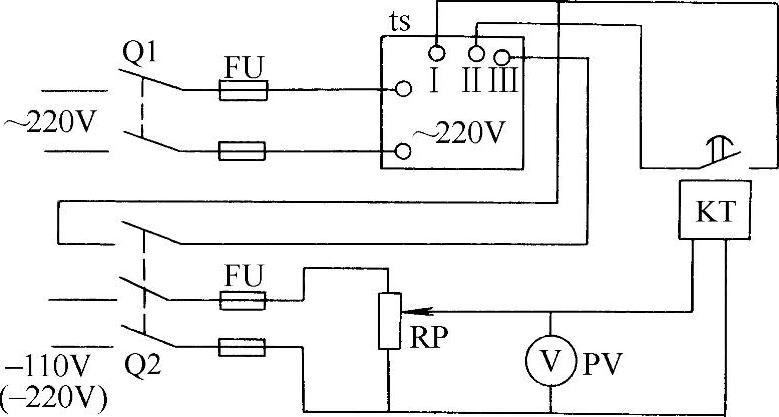

(3)DS型时间继电器的试验

图8-4 DL型继电器舌片角度示意图

时间继电器是由电磁铁带动钟表延时机构来完成延时动作的,且继电器配有延时触头和瞬时触头。

时间继电器的结构如图8-5所示,技术数据见表8-3。

图8-5 DS系列时间继电器结构示意图

a)继电器的结构图 b)工作情况下的摩擦离合器 c)返回情况下的摩擦离合器 1—线圈 2—磁路 3—铁心 4—返回弹簧 5—轧头 6—可动瞬时触头 7,8—固定瞬时触头 9—曲柄 10—扇形齿轮 11—主弹簧 12—改变弹簧拉力的卡板 13—齿轮 14—摩擦离合器(14a—凸轮 14b—钢球 14c—弹簧 14d—钢环) 15—主齿轮 16—钟表机构的齿轮 17,18—钟表机构的中间齿轮 19—摆轮 20—摆卡 21—重锤 22—可动触头 23—固定触头 24—标度盘 25—继电器的主轴

1)机械部分的检查。

①铁心气隙应洁净,当用手慢慢按下铁心时,观察触头走动是否均匀,声音是否正常应为均匀的“嘀嗒”声。然后将铁心松开使钟表机械复位。重复上述试验,并可加快动作的速度,其动作情况不论快慢应相同。将铁心转动一个角度,重复上述试验应无异常且与上述动作相同。

表8-3DS-20系列时间继电器技术数据

②触头不应有烧痕,两个延时静触头应同时与静触头接触,且有一定压力并不触及弹片。瞬时常闭触头接触可靠、压力正常,装配紧固。

③钟表机构,声音正常时,一般不得拆开检查。当发现声音异常且有忽快忽慢时,可拆开检查,检查各轴承活动应适中;拉力弹簧应无变形,装配牢固,清洁;齿轮整洁无倒齿、掉齿、油污,否则应用高标汽油清洗风干;钟摆及摆锤装配牢固,棘轮应单方向无阻卡转动。

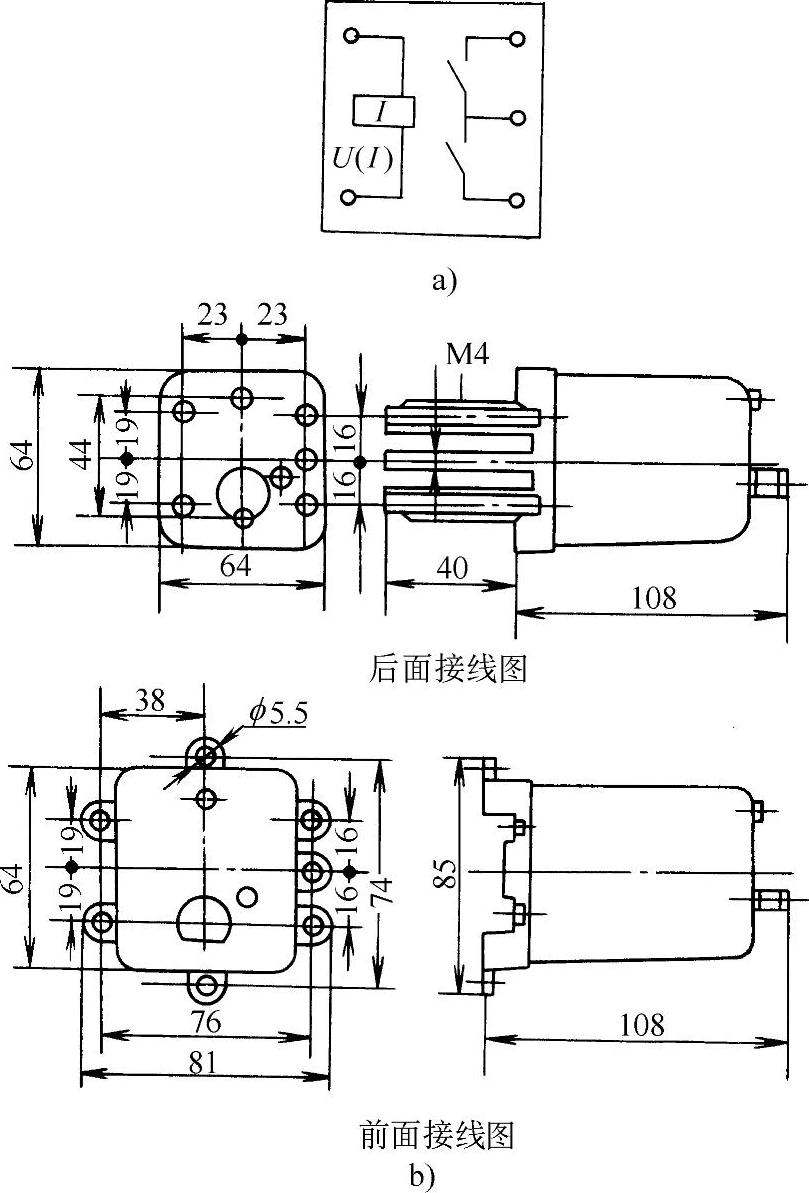

2)动作电压与返回电压试验。试验电路如图8-6所示。升高电压使铁心慢慢吸合并使触头可靠接触,这时的电压为动作电压。在铁心可靠吸合的情况下缓慢减小电压,使铁心返回原来位置的最高电压为返回电压。动作电压应在0.3~0.7倍额定电压的范围内,返回电压不得低于5%的额定电压。

图8-6 时间继电器试验电路

3)动作时间的试验。试验电路同上。投入开关Q1、Q2,调节RP,使电压升至0.8倍额定电压。切断Q2,电秒表调零,然后再闭合Q2,电秒表开始计时,触头闭合后,计时停止。试验一般作三次,其平均值为继电器动作时间,应与手册或说明书中的数据相符。

(4)中间继电器的试验

中间继电器的种类很多,都是用来补充其他继电器触头个数或容量不足设置的,有的同时有电压、电流两类线圈,有的触头作成延时触头,可用在不同的场合。

1)机械部分的检查。所有触头打开时的间隙不小于2~3mm,且同时闭合或打开,压力充足,触头上不得有污迹。弹簧不变形,固定可靠且弹力均匀。衔铁动作灵活,截面清洁,必要时应用汽油擦去油迹。

2)电气试验基本同时间继电器,动作电压不小于0.3倍额定电压,不大于0.7倍额定电压。返回电压不小于5%额定电压。瞬时触头动作时间不大于0.05s。

3)调整基本同前。有电压线圈和电流线圈的应按电压继电器和电流继电器的试验方法试验,有延时功能的则应按时间继电器试验。

(5)信号继电器的试验

信号继电器基本同中间继电器,作为操作系统或保护线路中的辅助继电器和动作指示器。可电流操作,也可电压操作,除动作触头外,还有信号动作指示牌及手动复位按钮。DX-11型信号继电器外形尺寸及内部接线如图8-7所示,技术数据见表8-4~表8-5。

图8-7 DX-11型信号继电路外形尺寸及内部接线

a)内部接线 b)外形及安装尺寸

表8-4DX-11型电压继电器技术数据

注:括号内数字表示各厂家数据不尽相同。

表8-5DX-11型电流继电器技术数据

注:括号内数据表示各厂家产品数据不尽相同。

1)机械部分检查基本同中间继电器。

2)电流信号继电器其动作电流不得大于额定电流,电压信号继电器动作电压不得大于70%额定电压,且信号指示正确。试验电路基本同前。

3.二次回路

二次回路指电气设备的操作、保护、测量、信号等回路中的操作机构线圈、接触器、继电器、仪表、互感器二次回路和连接导线等。

1)绝缘电阻的测量。使用500V绝缘电阻表测量,小母线在其断开所有并联支路时,不应小于10MΩ。

2)二次回路的每一支路和断路器、隔离开关操作机构的电源回路等,绝缘电阻均不应小于1MΩ。

3)当回路绝缘电阻在10MΩ以上时,可采用2500V绝缘电阻表代替耐压试验,持续时间1min不击穿,否则应进行交流耐压试验,试验电压1kV,时间1min。48V及以下的回路不做交流耐压试验。

4)试验时,应将回路中电子元器件从插件中取出或将其短路。

4.盘柜上仪表的试验及检定

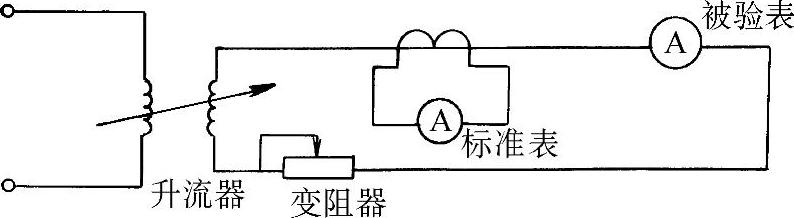

盘柜上的电流表、电压表、电能表应进行试验并由有资质的计量检定单位进行检定,试验及检定一般均采用比对法进行。升压或升流后至少在三个刻度上停留并与标准表的读数比对,两表读数差与标准表读数的比值在允许误差之内,即为合格。

允许误差也就是精度等级的百分数,1.5级即为两表读数差与标准表读数的比值为1.5%。由于受到设备的限制这里只做简单介绍。

(1)电压表

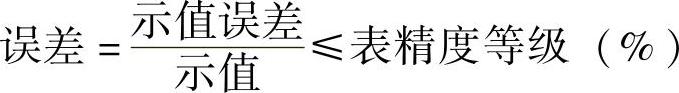

电压表可接在调压器的输出端和标准电压表比对进行试验,如图8-8所示。其误差不应超过表本身的精度等级。 ,示值误差为标准表的读数减去被校表的读数,示值为标准表的读数。试验时至少应取三点进行比较,一般取0点、1/2刻度和满刻度,试验前应调零位。

,示值误差为标准表的读数减去被校表的读数,示值为标准表的读数。试验时至少应取三点进行比较,一般取0点、1/2刻度和满刻度,试验前应调零位。

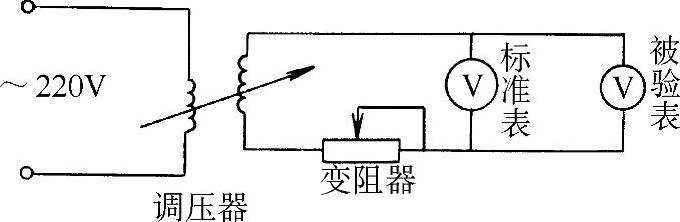

(2)电流表

电流表可接在升流器的二次回路里和标准电流表进行比对校验,如图8-9所示。其他同电压表。

图8-8 电压表的试验

图8-9 电流表的试验

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。