1.通用变频装置

(1)变频器的安装及其电磁兼容性(EMC)变频器长期可靠稳定运行的必要条件就是确保变频器的运行环境满足其所规定的要求,变频器的电缆布局和安装应遵循以下原则:

1)信号电缆线和电源电缆线敷线时尽最大可能离得远一些,如果不可能使电缆保持适当的距离,则必须使用屏蔽良好的屏蔽电缆和接地良好的电缆管道(用金属制成)。

2)在控制柜内的所有电缆都应该尽量贴近金属外壳部件,例如控制柜面板、安装板、横梁、金属导轨,干扰就可以被耦合掉(天线效应)。

(2)将EMC影响减为最小的措施

1)确保传动柜中的所有设备接地良好,使用短和粗的接地线连接到公共接地点或接地母排上。特别重要的是,连接到变频器上的任何控制设备(比如一台PLC)均要与其共地,同样也要使用短和粗的导线接地。最好采用扁平导体(例如金属网),因其在高频时阻抗较低。电动机电缆的地线应直接连接到相应变频器的接地端子(PE)上。

2)安装变频器时,应使用无漆镀锌钢板,以确保变频器的散热器和安装板之间有良好的电气连接。

3)为抑制电磁波的辐射和传导,变频器的电动机电缆必须采用屏蔽电缆,屏蔽层的电导必须至少为每相线芯电导的1/10。

4)控制电缆使用屏蔽电缆。控制电缆的屏蔽层应直接在变频器的内部接地,另一侧通过一个高频小电容(例如33μF/3000V)接地。当屏蔽层两端的差模电压不高并连接到同一地线上时,也可以将屏蔽层两端直接接地。信号线和它的返回线绞合在一起,能减少感性耦合引起的干扰。绞合越靠近端子越好。模拟信号的传输线应使用双屏蔽的双绞线。不同的模拟信号线应该独立走线,有各自的屏蔽层,以减少线间的耦合。不要把不同的模拟信号置于同一个公共返回线。低压数字信号线最好使用双屏蔽的双绞线,也可以使用单屏蔽的双绞线。

5)电动机的电缆应独立于其他电缆走线,其最小距离为500mm。同时应避免电动机电缆与其他电缆长距离平行走线,这样才能减少变频器输出电压快速变化而产生的电磁干扰。如果控制电缆和电源电缆交叉,应按90°角交叉。同时必须用合适的夹子将电动机电缆和控制电缆的屏蔽层固定到安装板上。

6)变频器运行在一个对噪声敏感的环境中,可以采用射频干扰(RFI)滤波器减小来自变频器的传导和辐射干扰。同时为达到最优的效果,应确保RFI滤波器与安装板之间有良好的接触。

7)进线电抗器串接在电源和变频器功率输入端之间。如使用了RFI滤波器,则RFI滤波器应串接在进线电抗器和变频器之间。

8)交流接触器线圈并联RC抑制器、直流接触并联压敏电阻抑制器。

9)设计控制柜柜体时要注意EMC的区域原则,把不同的设备规划在不同的区域中。每个区域对噪声发射和抗扰度有不同的要求。区域在空间上最好用金属壳或在柜体内用接地隔板隔离。

2.变频调速器的调试

(1)通电前检查

1)确认环境温度、湿度、振动是否达标;表面有无灰尘、水滴等;周围有没有放置工具等异物。

2)主电路、控制电路电压等级是否与设计相符。

3)螺栓等紧固件是否有松动或脱落,机器、绝缘体有无变形、裂纹、破损的现象,导体、电线、接线端子有无偏斜,电线外皮是否破损。

4)滤波电容、制动电阻有无漏液、变色、裂纹、外壳膨胀,是否有显著膨胀或其他明显变形。

5)变压器、电抗器有无异常的响声或怪味。

6)电磁接触器、继电器工作时有无振动或噪声,触头有无虚接。

7)冷却风扇通风道有无异常声音或异常振动,进排气口是否堵塞或附有异物。

(2)参数设置 利用操作面板对变频器进行操作和设置参数。

1)装置进线电压。

2)选择电动机类型(异步电动机/同步电动机)。

3)选择开/闭环控制类型。

4)电动机额定电压。

6)电动机额定效率。

7)电动机额定频率。

8)电动机额定转速值。

9)电动机极对数。

10)控制系统的工艺限制条件,比如从0Hz升高到电动机额定频率的加速时间、从电动机额定频率减速到0Hz的减速时间等。

电动机热保护、自动再起动、Udmax闭环控制、直流制动功能等参数设置时一定要认真阅读变频器的说明书,做到心中有数。一旦发生故障,就能及时找到故障的原因,修改相应的参数,使变频器正常运行。

(3)故障诊断 通用型变频器的可靠性很好,并具有多种保护功能。其中,液晶显示的数字操作面板,不但可以给出变频器发生故障的种类符号,而且可以给出故障发生的顺序,记忆故障的历史,可以十分方便地根据操作面板给出的信息分析变频器产生的故障,而且在故障表中还能查找故障可能的原因和解决措施。

(4)注意事项

1)在选择变频器时,应考虑变频器的过载能力与变频器的工作制、控制方式以及变频器的安装高度和环境的关系。

2)接地。变频器正确接地是提高控制系统灵敏度、抑制噪声能力的重要手段。变频器接地端子PE接地电阻越小越好,接地导线截面积应不小于2mm2,长度应控制在20m以内。变频器的接地必须与动力设备接地点分开,不能共地。信号输入线的屏蔽层,应接至变频器PE上,其另一端绝不能接地,否则会引起信号变化波动,使系统振荡不止。变频器与控制柜的PE之间应电气连通,如果实际安装有困难,可利用铜芯导线跨接。

3)用带有电动机I2t监视器的变频器软件为电动机提供保护时,需考虑电动机当时的转速,这种检测不可能100%准确,因为电动机温度仅是计算值而并非测出来的,而且周围温度也没考虑在内。

4)维护。变频器试运行过程中,可以从设备外部目视检查运行状况有无异常,巡检时可以通过操作面板查阅变频器的运行参数,如输出电压、输出电流、输出转矩、电动机转速等,掌握变频器日常运行值的范围,以便及时发现变频器及电动机中存在的问题。

3.交-交变频装置的调试

(1)调试内容

1)资料准备及接线检查。

2)开关柜本体调试。

3)变压器及电动机本体试验。

4)送电前模拟试验及检查。

5)变频器本体调试。

6)变频器带电动机空载调试。

7)变频器、电动机带负载调试。

(2)系统框图简介

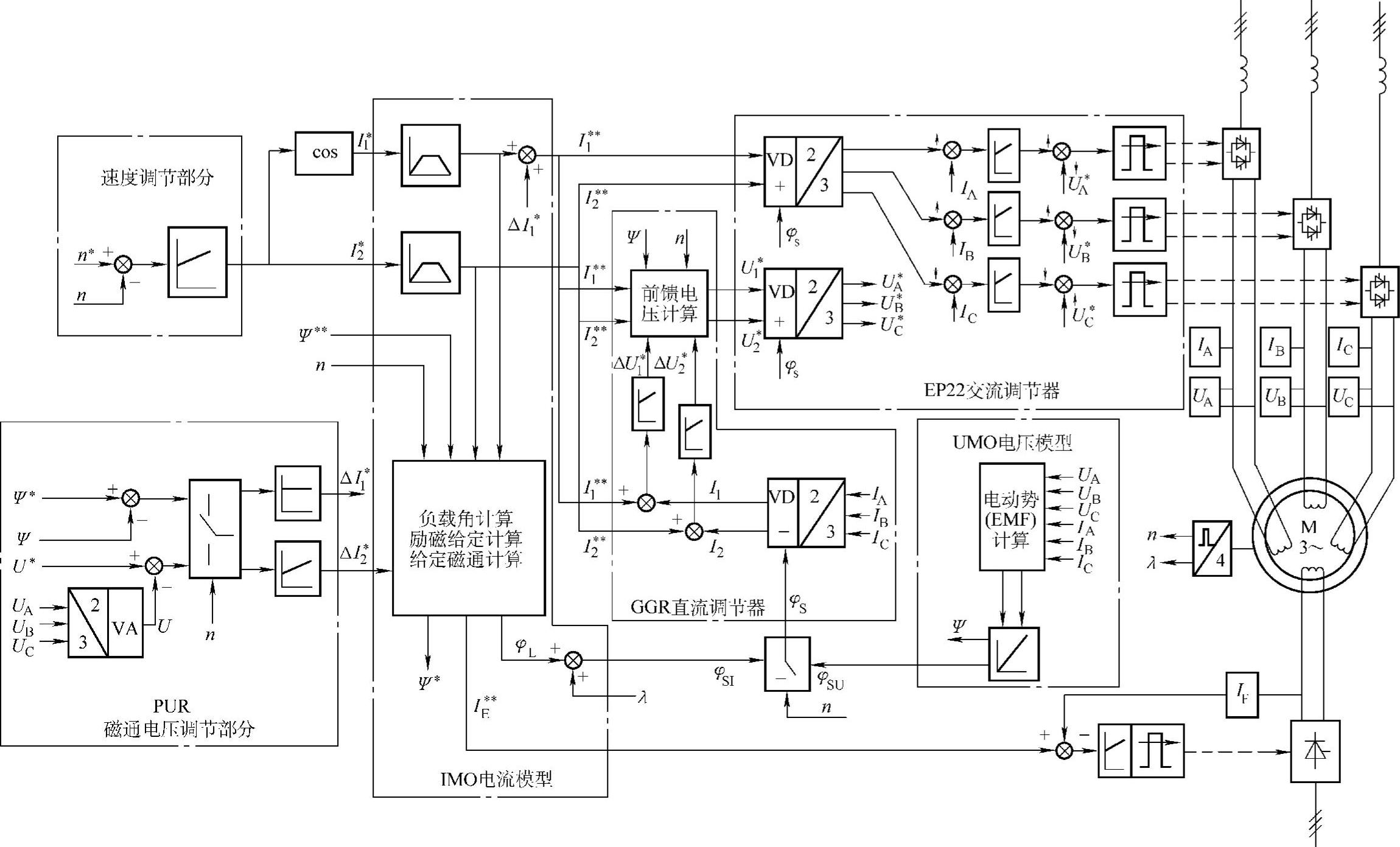

1)西门子公司全数字交-交变频系统框图:采用西门子公司全数字交-交变频系统,主电路为公共交流母线进线方式,电动机的三相定子绕组采用开口星形联结,每相单独导通,仅采用1台双绕组变压器,未采用偏置技术。其原理框图见图5-111。

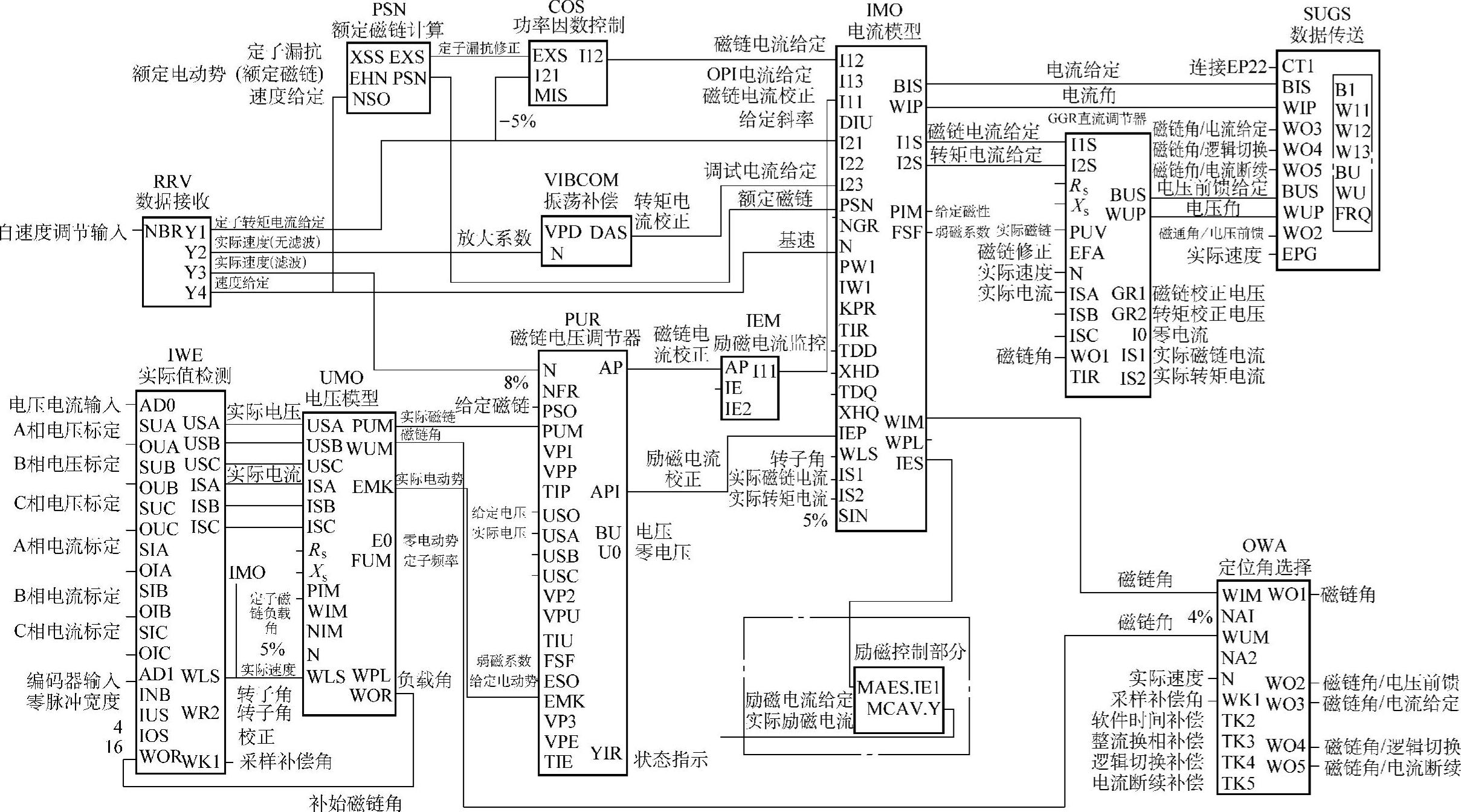

2)全数字矢量控制模块图:图5-112给出了全数字矢量控制模块图。这些模块都在矢量变换控制的程序包(TVC)中,它们具有不同的功能。

①实际值检测模块(IWE)。其主要功能是将实测的电压、电流及速度信号引入矢量控制模型。

以A相电流为例,为获得准确的电流信号ISA,首先在静态方式下进行电流标定。借助一个外加的电流源信号,通过自动标定程序,可以确定A相电流的比例系数SIA和偏移系数OIA(它们代表输入输出特性的一条直线的斜率和截距),由此可确保ISA准确等于输入电流。三相电流分别标定正确后,在动态方式下,引自晶闸管主电路的三相电流信号经过适当的变换后,在ADO端输入,在ISA、ISB和ISC端输出。同样,引自晶闸管主电路的三相电压信号也在ADO端输入,在USA、USB和USC端输出。

在电动机非传动侧安装的编码器带有相位差为90°的2个脉冲通道和1个标志脉冲,每转输出1024个脉冲,经软件转换后,可得到以4096个脉冲表示的转子角位置信号。在电动机运转状态下,这个转子角信号在AD1端输入,在WLS端输出。在电动机未转动状态下,为确定初始转子角,在WOR端引入了由电压模型计算得到的初始磁通角。在初始状态下,在电动机建立励磁电流的过程中,定子绕组感应出三相电压,经电压模型积分运算可计算初始磁通角。由于此状态下的定子电流为零、负载角等于零,故初始转子角等于该初始磁通角。

图5-111 西门子公司用于轧机主传动的同步电动机全数字矢量控制系统原理框图

图5-112 西门子公司用于轧机主传动系统的同步电动机全数字矢量控制模块图

②电压模型(UMO)。其主要功能是计算实际磁通PUM和磁通角WUM。

电动机位于高速段时,根据三相电压和电流的实际值,以及定子电阻Rs和加阻尼定子漏抗Xs,由电动势方程可以分别计算出三相电动势值。在此基础上,通过积分运算,得到磁通。最终,电压模型计算出磁通的幅值(PUM)、位置角(WUM)及定子旋转频率(FUM)。

在电动机进入低速段(n<5%)时,为避免由定子电阻引起的较大误差,电压模型的实际磁通直接采用自电流模型输入的给定磁通(PUM=PIM=IMO.PIM),而磁通角等于实际转子角与电流模型计算的负载角的和(WUM=WIM=IWE.WLS+IMO.WPL)。

③磁通电压调节器(PUR)。其主要功能是对同步电动机磁通进行闭环调节,并满足弱磁控制的要求:在基速以下,保持磁通恒定,电动机恒转矩调速;在基速以上,保持电压恒定,磁通按比例减小,电动机恒功率调速。具体实施方案是在电动机转速n>8%(此时,电压模型已有足够的精度)后,分别计算出定子电流磁通分量的校正值AP和励磁电流给定值的校正分量API,向电流模型输出AP和API,对电动机磁化电流的两个分量进行校正。(www.daowen.com)

磁通电压调节器包括一个比例调节器(输出AP)和一个比例积分调节器(输出API)。在基速以下,磁通电压调节器工作在磁通闭环模式下,对给定磁通和实际磁通的差值进行调节,其比例调节器的放大系数为VP1,比例积分调节器的放大系数和时间常数分别为VPP和TIP。在基速以上,磁通电压调节器工作在电压闭环模式下,对给定电压和实际电压的差值进行调节(调节器的参数切换为VP2、VPU和TIU),同时,由电流模型输出的给定磁通也按比例减小。在调速的动态过程中,两个调节器同时输出对定子电流磁通分量和励磁电流给定值的校正分量,对磁通进行快速调节(以AP为主)。在稳态时,则由比例积分调节器实现磁通的无静差调节。

④电流模型(IMO)。其主要功能包括:输出定子电流在直角坐标系下的磁通分量(磁通电流给定I1S)和转矩分量(转矩电流给定I2S),以及在极坐标系下的幅值(电流给定BIS)和相角(电流角WIP);输出同步电动机的给定磁通(PIM);输出用于电动机励磁控制的励磁电流给定(IES);输出用于矢量回转变换的磁通角(WIM)。

在电流模型中,定子电流给定部分综合考虑了多项给定值的影响。在工作状态下,磁通电流给定值(I12)按最佳功率因数的要求来确定;转矩电流给定值(I23)直接由速度调节器的输出确定。在调试状态下,磁通电流给定值(I13)由机旁操作箱OP1的按键输入确定,转矩电流给定值(I22)由应用软件的设定值确定。在模型中还设置了给定积分器,给定值的变化斜率由DIU确定。此外,定子电流给定的2个分量都分别附加了磁通电流校正值(I11)和转矩电流校正值(I23)。这些多项给定值的综合结果为I1S和I2S,再经过直角坐标和极坐标的变换,可以得到BIS和WIP。

同步电动机的给定磁通(PIM)按弱磁控制规律确定:在基速以下,给定磁通等于额定磁通;在基速以上,给定磁通按速度的反比关系减小。

电流模型计算励磁电流给定值(IES)和负载角(WPL为转子坐标系到磁通坐标系的夹角)的方法与模拟系统的算法基本一致。电流模型的PW1和IW1分别表示反磁化曲线上第一点的磁通和电流(共取3点);KPR和TIR为比例积分调节器的放大系数和时间常数;TDD、XHD和TDQ、XHQ分别为D轴和Q轴的阻尼时间常数和饱和电抗;IEP为励磁电流校正值。

在计算出负载角WPL后,将它与实际值检测模块输出的转子角WLS相加,就得到了电流模型输出的磁通角WIM。

⑤直流调节器(GGR)。其主要功能是输出用于电压前馈补偿的定子电压给定值,在极坐标下表示为电压前馈给定(BUS)和电压角(WUP)。

直流调节器计算定子电压给定值的方法与模拟系统的算法基本一致,详见使用说明书。其中,Rs为定子电阻,Xs为加阻尼定子漏抗。数字系统中采用了比例积分调节器,其放大系数和时间常数分别为Kp和TIR,其中,TIR的实际取值比较大(约200ms)。在磁通电流和转矩电流的给定值,以及给定值与实际值的误差均大于设定值的条件下(SSK=5%,SSI=1%),直流调节器投入工作,并以极坐标形式输出电压前馈给定和电压角。

⑥定位角选择模块(OWA)。其主要功能为按速度值大小,选择用于矢量回转变换的磁通角,实现电流模型与电压模型之间的平滑过渡,同时考虑各种补偿因素,输出三相电流控制所需要的实际磁通角。

选择磁通角WO1的依据为:实际速度<4%时,取电流模型的磁通角;实际速度>8%时,切换为电压模型的磁通角。在WO1的基础上,统一考虑对实际值采样和软件计算时间的补偿后(WK1、TK2),向EP22输出的实际磁通角为WO2~WO5。其中WO2为附加对整流换相的补偿(TK3),用于对电压前馈给定的变换;WO3为无其他附加补偿,用于正常状态下对电流给定的变换;WO4为附加对两组整流桥逻辑切换的补偿(TK4),用于切换状态下对电流给定的变换;WO5为附加对电流断续的补偿(TK5),用于断续状态下对电流给定的变换。

⑦闭环数据传送模块(SUGS)。其主要功能是接收来自电流模型的电流给定(BIS,WIP),来自直流调节器的电压前馈给定(BUS,WUP),以及来自定位角选择模块的实际磁通角(WO2~WO5),并将它们传送到交流调节器EP22模板内(EP22是西门子公司专为交-交变频控制系统开发的专用控制板),用于实施坐标反变换和三相交流电流调节。

⑧功率因数控制模块(COS)。其主要功能是用于计算定子电流磁通分量的给定值,主要输入参数包括:定子电流转矩分量的给定值、定子漏抗及其修正系数、系统的弱磁系数和最小磁通电流(MIS=-5%),以及理想的外功率因数角。由于最小磁通电流设定为-5%,在无负载及稳定运转时,定子电流的磁通分量保持为-5%,转矩分量为零,电动机的空载电流较大(约为9%)。但在轧制及加速过程中,定子电流的磁通分量减为零,定子电路输出全部为转矩电流。

⑨励磁电流监控模块(IEM)。其主要功能是用于保证在主传动快速和强烈的负载变化条件下,励磁电流不会由于定子回路的去磁反应而减为零。在出现实际励磁电流小于设定值(IE1=2%)的情况时,磁通电压调节器将被禁止工作。只有在实际励磁电流大于设定值的范围内,磁通电流校正值AP才被传送到电流模型。

⑩数据接收模块(RRV)及速度调节部分。数据接收模块(RRV),主要功能是由它将定子电流转矩分量的给定值,以及速度的给定值和实际值传送到相关模块中去。

速度调节部分主要包括:速度给定选择、给定积分器、实际速度输入、速度调节器、数据传送等。主传动的速度给定在工作状态下由轧机主控制器根据轧制要求来确定;在需要轧机停止时,速度给定由定位控制部分自动确定,将工作辊准确停在预定的角度位置上;在点动状态下,速度给定由操作台的按钮指令确定,按照一个预定的速度向前或向后点动;在调试时,速度给定由OP1确定。速度给定值经综合后送到给定积分器,对加速度和减速度分别做一定的限制,最后送到速度调节器。电动机的实际速度信号来自速度编码器的输出,它是以每转1024个脉冲表示的速度信号,经软件转换后,直接送到速度调节器。

速度调节器是一个比例积分调节器,带速度自适应、电流限幅自调节、动态转矩补偿等功能。

速度调节部分需要向矢量控制模型传送的数据最终汇总到数据传送模块,由它集中传递到矢量控制部分的数据接收模块(RRV)。

除上述主要模块外,还包括交流调节器接口模块(SEND1),用于向EP22传送系统数据和控制数据;开环数据生成及传送模块(DSGS),用于完成系统调试状态下的数据生成及向EP22传送数据的功能;电动机数据模块(DPD),用于输入同步电动机及其编码器的基本数据,并将它们输出到矢量控制软件包中的相关模块中。

(3)调试步骤

1)系统中高低压电气设备,如变压器、电动机、电力电缆以及各种保护、控制元器件的测试调整等,应按前述各节的方法进行。

2)变频系统的一般检查:

①检测I/O开关量和模拟量信号及PT100温度检测装置信号。

②对系统进行空操作,模拟脱扣调整、试验紧急停车和紧急跳闸信号,调整接地监视。

③与高压接口的试验,最后的紧急制动是切断高压和励磁供电。为了检查,开关小车推到试验位置。核对只有在“合闸允许”时才可能合上闸。同样要校核脱扣回路,为此必须既通过软件,还要通过硬件(气体继电器、离心开关)跳闸。

④绝缘检查。在合闸前对变压器、传动装置,如可能还要对辅助传动,分别进行合闸前绝缘检查。试验电压是取决于被试部分的工作电压。

如果是主传动,绕组不可能通过主接触器或直流快速断路器与晶闸管柜及变压器隔离,绝缘检查就必须在绕组接线之前进行。绝缘检查时要断开接地检查的接线。

⑤保护整定。变压器开关的过电流切断应仅覆盖2个点:合闸电流(合闸浪涌)和二次侧短路。合闸浪涌可能达到变压器额定电流的15倍,它与变压器的容量、剩磁及合闸时刻有关。对短路的整定值应通过跳闸门槛电压写入软件,延时应为500ms(反时限跳闸)。

⑥调整同步电压组件。同步电压组件SA60.1是通过拨码开关来选择电压等级的。为此必须事先将其调整为同步电压所处范围。同步电压送上后,必须检查同步电压的相序为顺时针相序,记录其幅值,调整欠电压门槛值。

⑦对晶闸管柜的检查。检查晶闸管触发脉冲序列、相位、幅值等,晶闸管导通监视,熔断器监视,柜门接点信号等。对励磁柜,还要检查励磁回路过电压(直流侧)、过电压保护熔断器监视(交流侧)等。

⑧电流实际值与电压实际值标定。电流、电压实际值信号的输入及校准。校准环节包括PS16矢量控制、EP22电流调节器、励磁调节器及电动机保护。相电流调节用电流实际值的校正与TVC的电流实际值校正并行处理。

3)辅助传动合闸:在所有电源和信号试验以后,可通过接通控制(软件)将辅助传动合闸。对所有风机和泵、曳引机等转向要求的设备必须核对转向。

4)高压合闸和测定同步偏置角(定向):第一次合变压器时,二次侧应开路。将二次侧断开,使得各导线容易识别。在晶闸管柜送电之前必须保证下列各点无误:

①所有连接的导线都经识别(无二次侧短路)。

②保护继电器调整正确,功能经过检查。

③通过了绝缘测量。

④主接触器或直流快速断路器(如果有的话)断开。

⑤所有危险区域都被封锁。

合闸后检查变频器输入端应为顺时针相序。测量主电源与同步电源之间的偏置角,并写入程序,使触发器与变流器的供电电源同步化,完成定向。定子和励磁电路调试方法与上述的一样。

5)励磁装置调整:

①励磁电流实际值和励磁电压实际值标定。

②受控运行,在确定了偏置角以后,可以使励磁电流受控地运行。这项试验是用于检查变流器、偏置角和实际值检测。用示波器测量励磁电流和励磁电压。

③调节运行,如果在控制运行中未出现问题,就可将励磁电流调节投入运行。

6)定子变流器调试:

①定子变流器相电流检查。在确定了偏置角以后,可以使全部相受控地运行。这项试验是可以检查变流器,校核偏置角、实际值和零电流信号等是否正确。用示波器测量定子电压、电流及零电流信号,这些信号在SE20.2的诊断插座上都有相应的测量点。

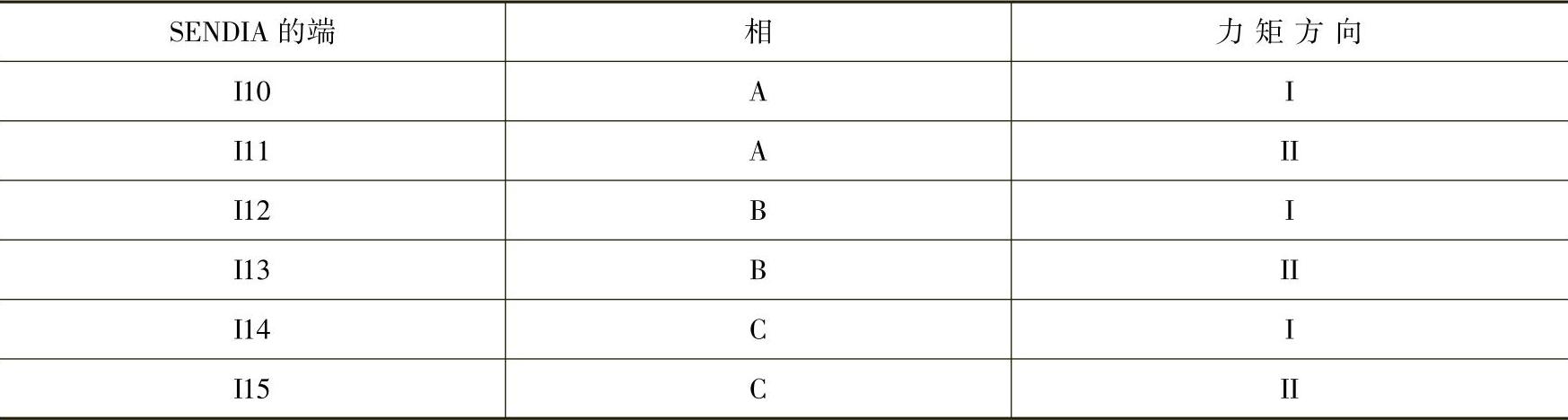

对全部的相在每个力矩方向上进行试验,重点还是在软件上检查电流实际值。如果选了力矩方向I,在TVC和相电流调节中应该显示正实际值;在力矩方向II时2个实际值应为负。相电流调节的控制运行是通过FP-TVC.SENDIA.I9=1来允许的,然后接着选择所需调整的相和力矩方向。对应力矩方向I,EP22上相应的一个绿色发光二极管亮,对应II为红色发光二极管亮。SENDIA的端与相及力矩方向的对应关系见表5-94。

表5-94SENDIA的端与相及力矩方向的对应关系

②调节运行。为试验电流调节器,TVC中设置了DSG(三相电流发生器信号处理器),DSG运行时,励磁电流调节器自动地建立空载励磁电流。

a)DSG运行:传动的第一次转动是用DSG运行方式实现的。此时要注意检查电动机轴承的供油。DSG运行需要检查以下各点:

●转速实际值可以在转速调节器和电动机保护处读出,并带有符号。

●三个电流和电压,构成右旋的三相系统。

●模拟电流实际值与其数字量相同。

b)断续电流适应调节:为调整断续电流适应,需调整端子SEND1.X33和X34,使得定子电流的转矩分量Is—phi2的脉动尽量小。

c)转子定位及TVC运行:为了确定相对于定子轴的转子位置实际值,需利用定子电压,电动机运行后由TVC进行自动测量。定位由TVC中的FGS起动。

当控制字1(FGS.SW1)为OH000F时,系统将励磁投入,励磁投入后的一段时间(FGS.ZIO)中,可测量到清晰的定子感应电压信号,经过另一段时间(FGS.ZIA),磁通达到其给定值,只有在ZIA之后TVC才被允许运行。

7)转速控制运行:如果DSG运行和定位没有问题,系统就可进行转速调试运行。首次试转是在磁通恒定PUR—NFR=100%下进行,此时励磁调节器被封锁。通过操作盘接通励磁,然后给一转速给定值。此值应以每次1%~2%逐渐提高。

①直流量调节器。为了调整GGR.EF(能控度调整因数)使电动机在达到80%基速的不同转速下运行,在示波器上观察端子GGR.GR2,调整GGR.EFA使GR2在整个基速区最小并大致相等。

②励磁电流给定值预给定。电流模型(IMOS)给出定子系统中的励磁电流给定值,折算到转子侧是由励磁电流调节中的MAES计算。可用端子MAES.EFA来改变因数g,用端子IMO-EXD.EXQ可将主电抗的计算值匹配到d轴和q轴方向。

③磁通调节器最优化。磁通调节器既作用到励磁电流(PI调节器),也作用到定子电流励磁分量(P调节器),因此在稳定状态下定子电流不受磁通调节器影响。磁通调节器由三种控制器组成,端子PUR.IIR给出PUR处于什么状态:100%磁通调节、0%电压调节器、100%EMF调节器,通过阶跃变化到磁通给定值可以校核磁通调节器调整的情况。

④功率因数调节。检查电流及电压模型之间的定向和相互关系,并做相应的补偿,如需要,可同时调整两种模型。

⑤转速调节。在调整好后,可用通常的方法优化速度调节器,起调时间和超调应按设备要求调整。

⑥空载总结试验。在不带联轴器的状态下,电动机可以自身加负载,检查定位过程的质量、调节过程的稳定性和弱磁时的磁通特性。

⑦热试车。在轧制工况下,精调TVC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。