操作控制电路的检查、控制单元调试及故障检测元器件动作值的整定基本同一、3~5。

(1)测相序

1)测试相序使用电源同步示波器,使用示波器时,应注意以下几点:

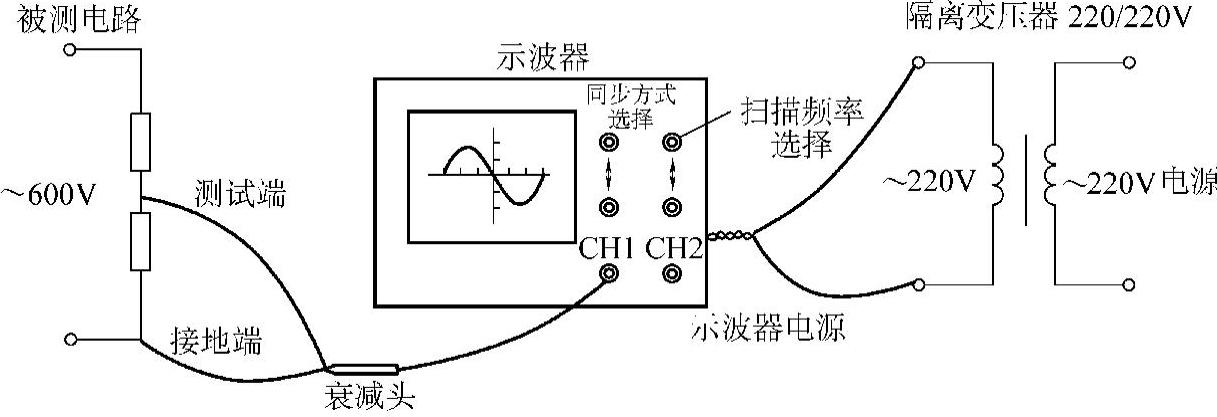

①被测电压大于440V时,示波器的交流电源要经过隔离变压器再接入,见图5-98。

②要经过专用分压测量头(衰减头)测量。当被测点电压过高时,应采用分压电路测量,见图5-98。不能在被测点与示波器测量线之间串接电阻。

图5-98 示波器的使用

③测量时,示波器的外壳因有被测电压而带电,当被测电压高时,应将示波器放在绝缘物支撑的架或台上,测试人员要站在绝缘垫上,并戴绝缘手套,以防触电。

④两根测量线的极性必须正确,应用不同颜色区别开,并有足够的绝缘强度和长度。

2)测试相序的方法:

①示波器上的触发同步选择开关转换到电源同步的位置。

②示波器接地调零,使测试波形处于示波器屏幕的中心线上。

③测量A相电压时,示波器上带正极性的测量线接三相引入线的A相线,带负极性者(示波器上的公共地线)接三相电源的中性点,调整扫描频率,使被测电压一个周波在X轴上占6大格(每大格约为60°电角度)。

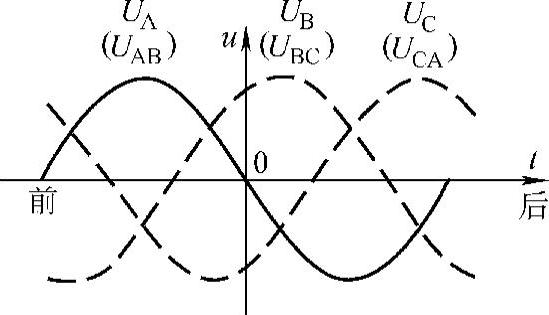

如果电源进线没有中性线,则可测量A相到B相之间的线电压UAB,此时正极性测量线接A相,负极性测量线接B相,如图5-99的实线所示,其波形调整与上述一样。

④然后按上述方法依次测量B相和C相的波形,如果A、B、C三相按顺序依次滞后120°(X轴上两大格),则表明相序正确。同样,如果测B相和C相、C相和A相之间的线电压UBC和UCA,也应该依次滞后120°,如图5-99上虚线所示。但要注意,测量线的极性必须正确。

如果测出的相序不对,则只要将三相电源线中的任意两相相互调换一次,但只能调换一次,然后再按上述方法重测一次,直至相序正确为止。

图5-99 用示波器测相序

3)按上述方法测量同步变压器的三相进线电压,其相序应与图5-99所示波形完全一致。

(2)定相及空升电压 定相就是使晶闸管的触发脉冲的起始相位与阳极电压保持在一定的相位差上。对电感电路来说,触发脉冲的起始相位处在α=90°的位置上,在控制信号作用下,应能在约±90°的位置内移相。

1)主电路不要合闸,将电流环设为开环工作方式,设定开环α角为90°。

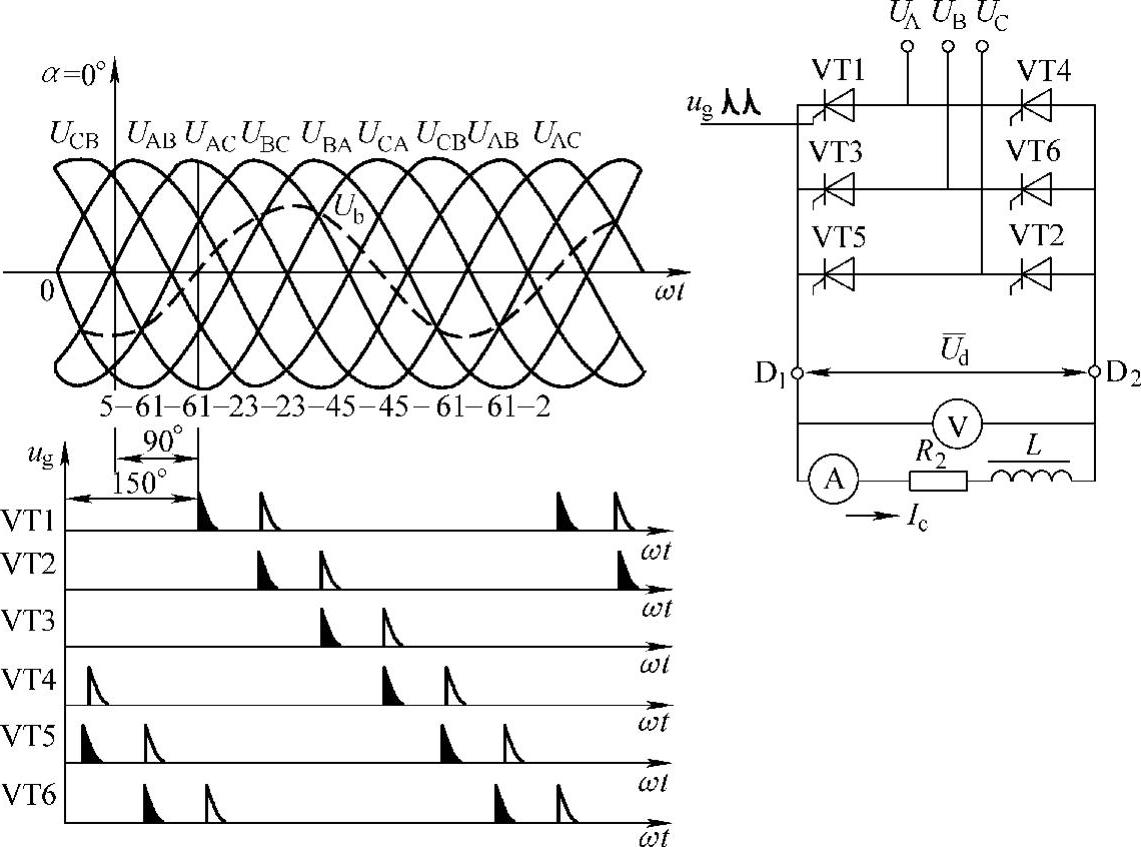

2)用示波器测量晶闸管VT1触发脉冲的起始相位。按照前面测试相序的同样方法,用同步示波器测试A相到B相的电压UAB,要注意示波器正极性测量线接到A相上,并使UAB一个周波在示波器X轴上占6大格(每一大格为60°电角度),同时记住UAB波形在示波器屏幕上的位置,然后将示波器的测量线接到VT1的触发器脉冲输出端上,从示波器屏幕上观察脉冲应出现在滞后UAB正过零点150°的位置上,见图5-100,也就是离开UAB波形的零点(从负半波走向正半波的零点)为2.5大格的位置。图5-100上表示的是双脉冲,调试时以前面的第一个脉冲(全黑的脉冲)为准。

3)按照同样方法测试VT2到VT6触发脉冲的起始相位。此时只要记住VT1触发脉冲的位置,以后依次观察VT2、VT3、VT4、VT5、VT6触发器的偏移,使其每个触发器的第一个脉冲以VT1的第一个脉冲为基准依次滞后60°,从屏幕上观察,就是以VT1为基准依次向右相差一个大格的位置。要注意在上述的调整过程中,示波器的X轴位移和X轴增幅旋钮千万不要再去旋动,否则就看不准了。图5-100表示在α=90°时,VT1~VT6各组触发脉冲的起始相位。

4)减小开环α角的给定,观察VT1~VT6的脉冲应当同时向前(即在屏幕上向左)移动,同时检查最小触发延迟角αmin限制是否有效。增加开环α角给定,观察VT1~VT6的脉冲应当同时向后(即在屏幕上向右)移动,同时检查最小触发超前角βmin限制是否有效。

图5-100 三相桥式电路α=90°时各触发脉冲的起始相位

(3)空载整流特性测试

1)测试前须做下列检查和试验:

①通过测量绝缘电阻,确定主电路不接地。

②将整流装置的输出端与电动机断开,接一个电阻或其他的电阻-电感负载,其阻值选择以保证晶闸管维持导通为原则,一般负载电流为几安即可。

③若整流变压器一次为高压,对高压开关和变压器应按规定做试验检查,变压器应连续空载运行规定时间,确认良好后,才能向装置送电。

④装置与整流变压器连接好后,应进行5~10次变压器一次电源通断操作,并连续通电1~2h,考核装置承受操作过电压性能,检查阻容保护和压敏元件有无异常。

⑤按前述方法连接示波器,若整流电压高,一定要加信号衰减电阻,信号经衰减后,输入示波器,不可直接引入。

⑥调整触发控制角,同时记录α角值和整流电压值。

2)整流特性测试方法:

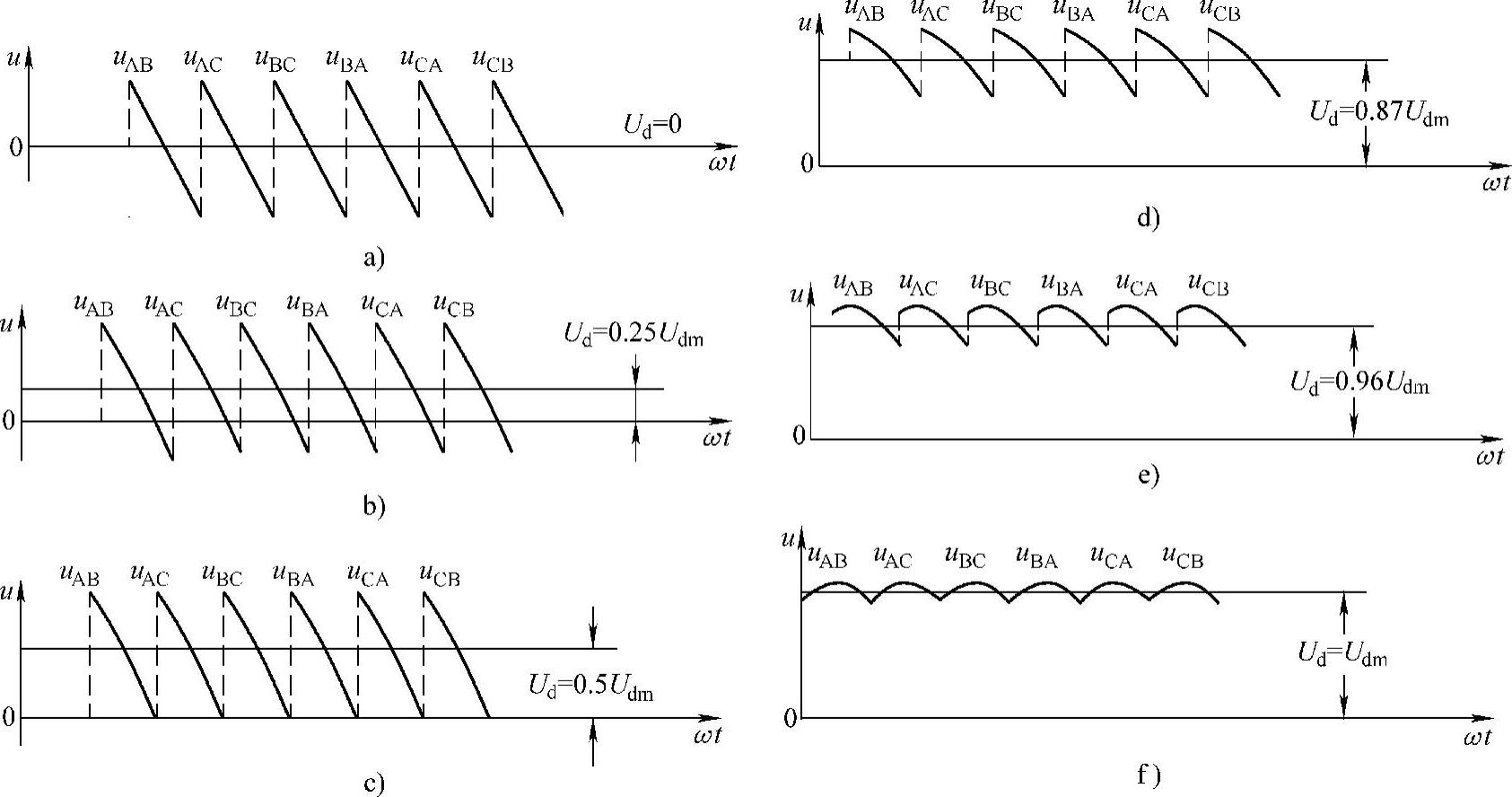

①单方向调试,将反向组封锁,慢慢地减小α角,当触发延迟角α=90°时,此时示波器上开始出现图5-101a所示的波形(电阻-电感负载时),电压表和电流表中开始有读数,当Ud=0.2~0.3Udm(Udm为整流输出电压的最大值)时,仔细观察示波器上6相脉动波形是否对称,即观察每一条波形的高度、形状以及起点和终点的位置是否都一样。

②继续减小α角,观察电压表和电流表上的读数,应缓慢平稳地增大。当Ud=0.5~0.7Udm时,再从示波器上仔细地检查各相波形是否都对称。

③继续减小α角,直到Ud=UdN(UdN为额定电压),检查整流电压波形及装置有无异常现象。

④将α角从90°减小到0°值,观察整流电压的波形应当缓慢平稳地从图5-101a所示变化到图5-101f所示。中间没有突跳,各相波形都对称,则表明正向组变流器的空载特性已调好。

图5-101 整定三相桥式整流电压波形

⑤将α角由90°向180°的方向增大,此时变流器工作在逆变状态,观察不到逆变电压波形,但可以用示波器检查触发脉冲移相变化情况,随着α角由90°向180°的方向增大,各相的触发脉冲从90°位置上逐渐向后(示波器上向右)移动。在同样的触发角给定值下,各相脉冲移动的角度应当相同,继续加大α角,直到脉冲移到βmin。

⑥按上述步骤和方法再调试反向组变流器,试验时,必须将正向组的触发脉冲封锁。

⑦在正、反向两组变流器都调试好以后,切断电源电压,在主电路无电压的情况下,改变给定电压极性,再次确认在任何情况下,都只有一组变流器有脉冲,另一组变流器无脉冲,确认无误后再次接通电源,分别观察两组变流器输出的电压、电流波形和整流电压的移相变化。如果一切都正常,则表明变流器的空载特性已调好。

2.双闭环调速系统的调试

(1)电流环调试

1)准备工作:

①电动机电枢电路绝缘。

②使整流装置产生很低整流电压,让电动机低速运转,观察其安装和换向、润滑情况,判断电流反馈极性,并加大反馈强度。

③停车后,切除磁场电流,为防止大电流下电动机可能因剩磁而转动,应将电动机转子卡住,如用千斤顶或铁棍卡住。

④进行电动机堵转下的电流环调整前,一定要开环整定好直流快速断路器和过电流继电器等电流保护能可靠动作。

⑤注意限制电流给定值,对于反并联装置可分别调整正向和反向,将另一组脉冲封锁或将反并联电路断开。

⑥有风机的电动机和装置要通风冷却。

2)电流闭环短路实验步骤:

①判断操作电路和信号系统工作正常、电流反馈极性正确后,进行电流闭环短路实验。

②切断励磁柜主交流电源和励磁柜控制电路的电源,以保证电动机励磁电流为零,并解除零励磁信号对信号系统的联锁作用。

③将系统设定为电流环工作方式。

④合高压开关给整流变压器送电,整流电路电压表指示较小虚电压。

⑤在运转控制器封锁系统的状态下,合直流快速断路器。

⑥在给定积分器加一给定信号,解除运转控制器对系统的封锁作用后即可做电流环的短路实验。

⑦在实验中断或完成后,一定要清除给定信号,使运转控制器封锁系统,然后再进行其他操作。在进行电流闭环实验时,要注意电抗器、整流柜和电动机的冷却风机,以防损坏设备。

3)调整内容:

①根据电动机正常工作过载倍数确定电流反馈系数。

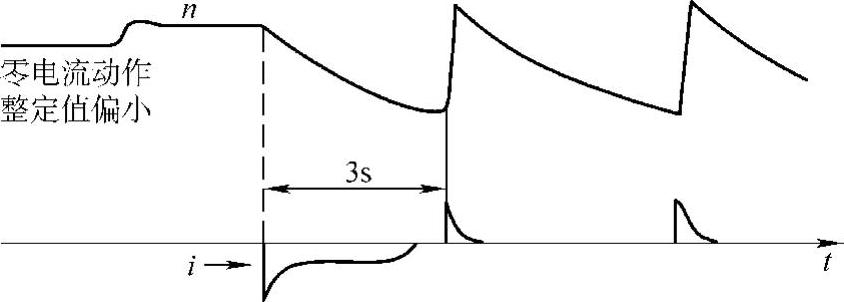

②整定无环流零电流动作值:零电流动作电平的高低,关系到系统的可靠性,一定要慎重,决不允许零电流检测器在电流连续或临界点出现翻转。现在中小功率的数字系统是由几个参数来调整的,一般出厂值不需要调整。大功率的数字系统中,仍设有电平比较电路,需要调整。

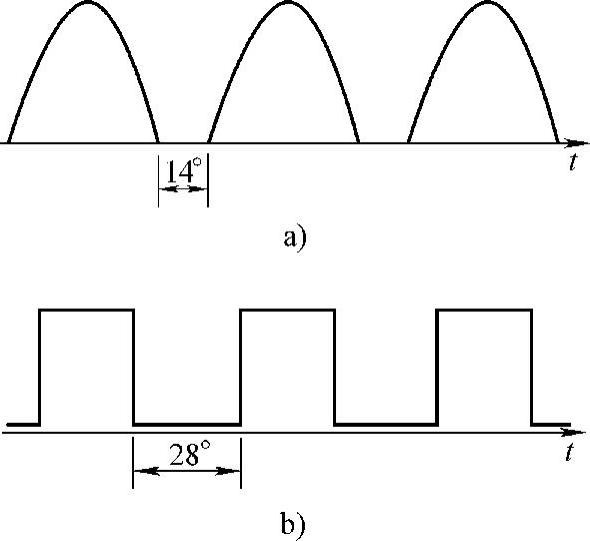

整定方法如下:将电流给定值减小,用同步示波器观察电流实际值的波形;当图5-102所示的电流波形断续约有14°电角度时,调整零电流检测电平,使零电流信号的输出波形如图5-102b所示,其低电平约有28°的电角度。

③特性调试。通过改变电流调节器的比例积分参数和电流微分反馈作用,在电动机电流变化率允许的条件下,使过渡过程指标(电流起调时间、超调量、振荡次数)满足系统设计要求。无规定时,可按电流起调时间为8~20ms、超调量小于6%、振荡次数不大于1来考虑。应尽可能加快电流响应过程,只有这样,才有可能提高速度外环的快速性。

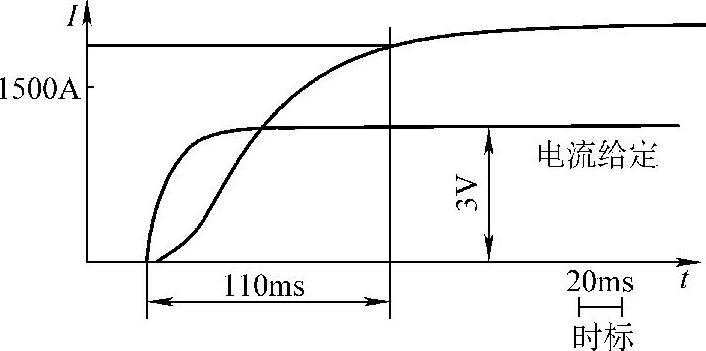

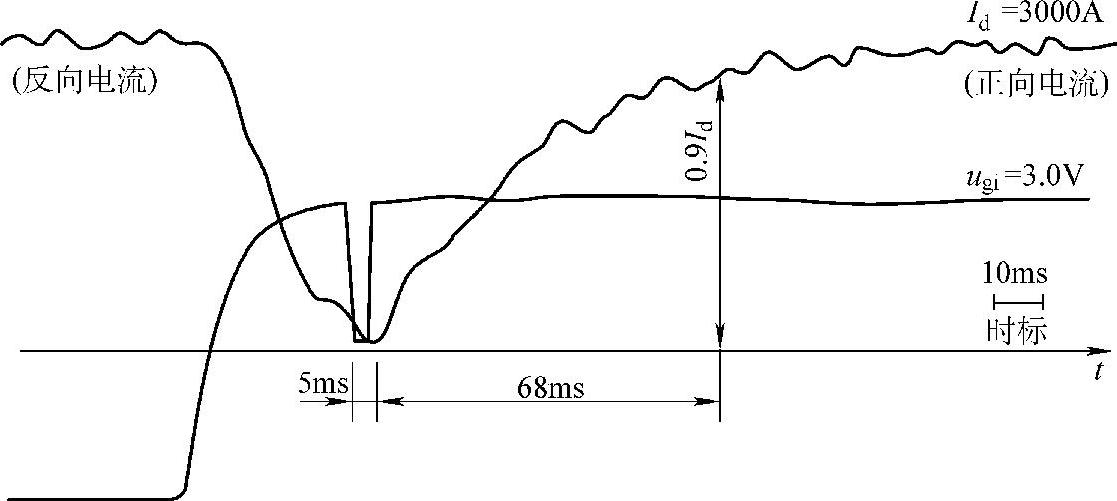

如过渡过程波形中出现平顶段,则应减小阶跃给定量后重新测试。图5-103为突加给定时的电流波形。图5-104为电枢电流正反向切换的动态过程。

图5-102 电流断续时电流检测波形

a)电流波形 b)零电流信号的输出波形

图5-103 突加给定电流波形

④电流断续自适应系统的调整。电枢电流断续区的调整,先初始设定稳定电流波形是断续的,再给出阶跃给定信号(稳定电流仍是断续的),测定过渡过程波形,调整与断续自适应相对应的参数,使之和前述的电流连续时的动态指标相近。

图5-104 电枢电流正反向切换的动态过程

⑤提高测量精度的措施和方法。利用系统输出通道的数值处理功能,将被测量的基值消去,只将阶跃变动分量的波形记录下来,以获得高精度的测量结果。(www.daowen.com)

对于多组桥并联装置,还应测试各桥动静态均流情况,可在开环并短接电枢绕组下进行。

(2)速度环调试

1)粗调:调试前要满足通风冷却、润滑、超速离心保护投入等条件,同时将电动机和机械间联轴器脱开为佳。

①检查与电动机有关的操作联锁和保护动作是否正常,尤其是超速、欠励磁保护等。

②将速度反馈信号断开,使电动机先开环在低速旋转,检查电动机和测速编码盘安装情况与输出电压波形,同时检查速度反馈信号极性,速度反馈信号极性正确以后,才能将速度反馈信号接上。

③预先将速度调节器整定在一组稳定裕量较大的参数,速度微分暂不加入。

④将速度环开环,若系统振荡,应改变速度调节器参数,使系统稳定,然后慢慢地增大速度给定信号,并在较低的转速下,校准系统设计的速度反馈系数。

⑤将速度给定信号、速度实际值信号、电动机电枢端电压、电流反馈信号等分别接到示波器上,摄取速度闭环以后低速下正、反向起动时的波形变化,分析系统的工作是否正常。

2)精调:调试时,速度给定信号采用小阶跃信号,系统各环节都不饱和,即工作在线性区域,若系统中有给定积分器,则此时应绕过给定积分器,使阶跃信号直接加在速度调节器的输入端。调试开始时,先检查速度调节器的各环节参数是否与设计值相符,然后适当改变一点参数,如调节比例系数、积分时间、微分反馈的强度等,直到获得较满意的过渡过程。动态特性指标无规定时,按起调时间为100~200ms、超调量小于5%、振荡次数不大于1考虑。过渡过程可用光线示波器拍摄,也可用长余辉示波器观察。

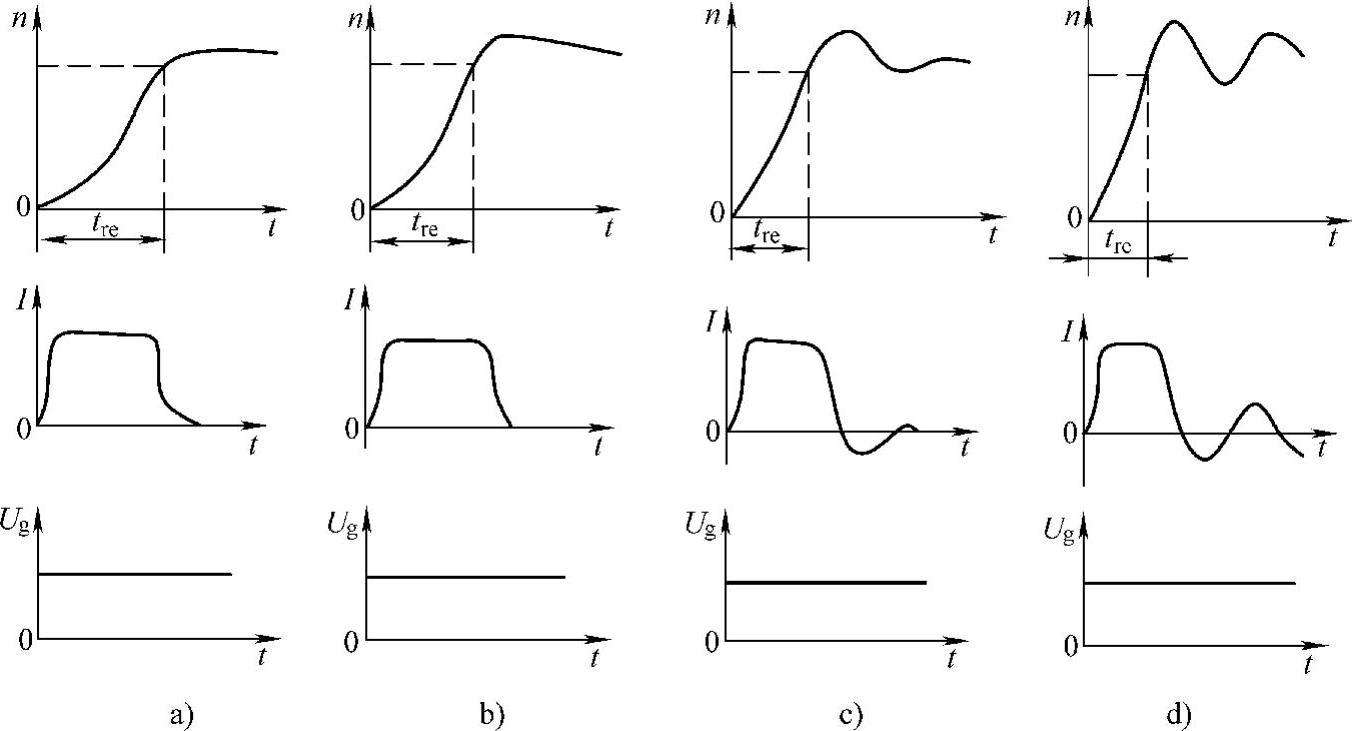

图5-105为加小阶跃给定信号时,速度的几种不同的过渡过程。其中,图5-105a表示响应过慢,速度无超调。图5-105b表示速度几乎无超调,过渡过程平稳,类似中频区展宽的三阶预期系统,适应于要求电动机跟随速度给定值频繁变速和可逆运转的系统。图5-105c表示转速有一定的超调,但响应较快,电流上升快,类似三阶预期系统中中频段偏窄的情况,适用于那些有突加负载而又要求转速波动不大的系统。图5-105d表示转速的稳定性较差,类似三阶预期系统中中频段过窄的情况,系统不能运行,需要重新调试。

图5-105 调速系统阶跃响应(对给定)

在上述的动态品质满足要求后,应观察或记录电动机转速从零→正向高速→反向高速→零过渡过程波形。

采用弱磁调速的系统,还应先确定在几个不同的弱磁点上,测试系统的阶跃响应过程。

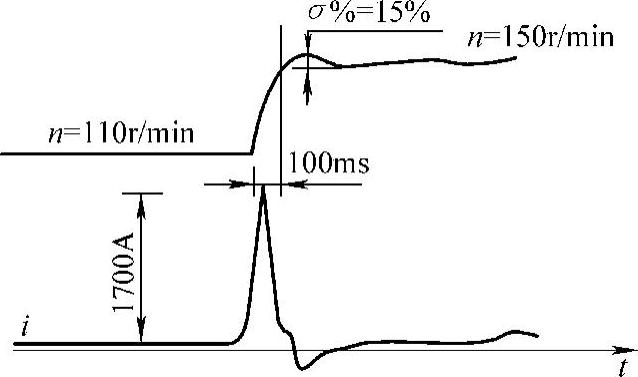

在完成精调后,应测试速度系统闭环特性数据,见表5-93。还应用光线示波器记录系统的阶跃响应波形。图5-106为带钢热连轧机主传动系统的阶跃响应,超调量为15%。

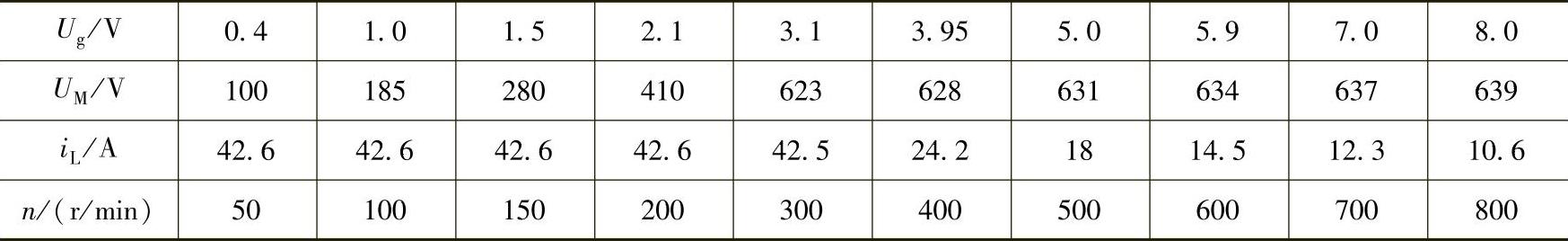

表5-93调速系统静特性(实例)

(3)带负载工作精调

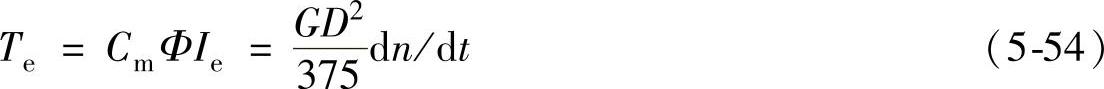

1)转动惯量测定:将电动机和机械设备间的联接轴连接好,盘车检查后,将速度调节器输出限幅定为与电动机额定电流相同的值。给出速度给定信号,使电动机以额定电流由0加速到80%额定转速,在示波器上记录并量取电流稳定段的转速变化幅度和经历时间,按下式可计算出时间常数T,供系统最佳化调试参考:

图5-106 1000kW带钢热连轧机主传动系统对给定阶跃响应

式中Te——额定励磁条件下的额定电磁转矩。

式中忽略了摩擦等阻力。由上式可知时间常数T为

2)阶跃响应动态参数调整:在80%左右恒定转速情况下,给出转速阶跃变化的给定信号,对速度闭环动态响应进行检查和调整,使起调时间、超调量、振荡次数均达到指标要求。

3)模拟动态过程的检查:在特殊要求场合(设计或工艺对负载扰动时传动特性有明确规定时),可做模拟扰动试验,电动机运行于额定转速的80%左右,人为强制与电枢并联的能耗制动电阻投入,示波记录转速动态速降及恢复到原设定速度所需的恢复时间。调整速度闭环控制中的参数,使之满足指标要求。应注意的是,扰动特性应与阶跃响应特性配合调整,兼顾两种特性的要求;能耗制动电阻投入运行的时间要短,一般控制在1~2s内即将它脱开,以防过热烧损制动电阻,电阻退出时转速有一个突升再恢复的过程,该特性(动态升速和恢复时间)亦应满足指标要求。

无负载联动试车后,要进行带负载试车。如,带钢热连轧机,应把调轧机主传动系统动态特性与起落动作结合起来,避免咬钢时,堆钢叠轧或拉钢断带等事故。应记录各种调整运行数据,拍摄示波照相波形,并写出调整总结报告,资料归档,以供今后维修使用。

3.非独立弱磁控制的直流调速系统

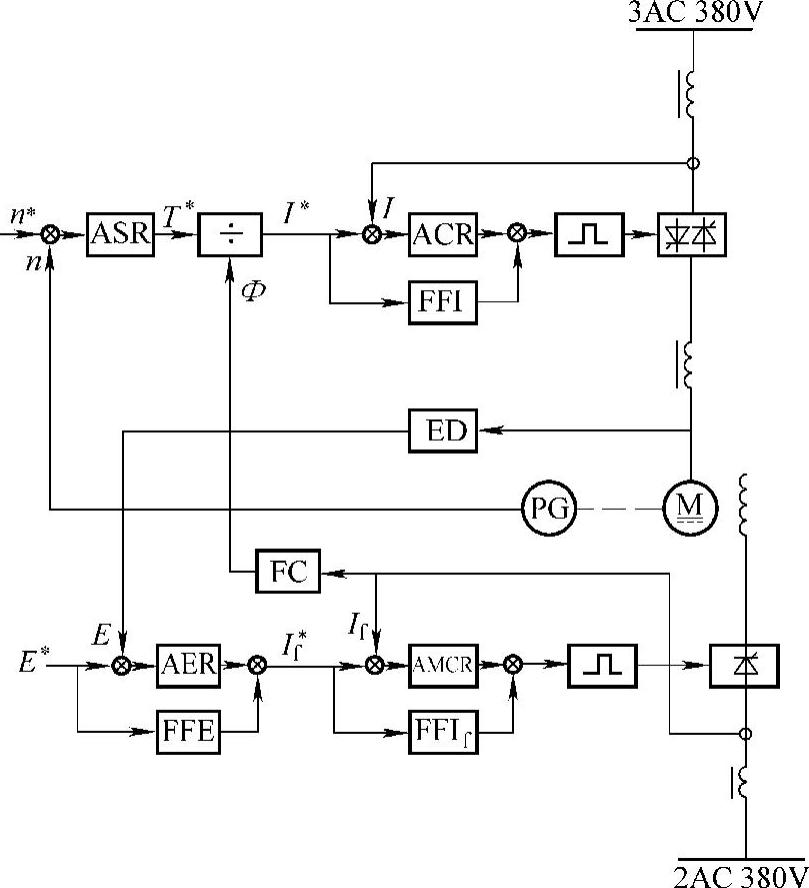

图5-107中,电枢电压控制部分与前述恒定励磁直流调速系统除串联了由除法器构成的自适应环节外,均为典型的非独立弱磁速度、电流双闭环控制系统。

图5-107 非独立弱磁控制的直流调速系统框图

ASR—速度调节器 ACR—电枢电流调节器 AER—电动机电动势调节器 AMCR—励磁电流调节器 FFI—电枢电流前馈(预控) ED—电动机电动势检测 FC—电动机励磁特性 FFIf—励磁电流前馈预控 FFE—电动机电动势前馈(预控)

(1)电动势运算及电动势调节器 电动势调节器将弱磁起始点电动势与实际电动势信号作比较,当电动机运行于基速以下时,电枢电动势信号小于弱磁起始点设定,电动势调节器饱和,输出额定磁通信号,经磁化特性变换为励磁电流给定信号,完成励磁电流闭环控制。当电动机运行超过基速时,电动势调节器退出饱和,输出弱磁信号,使总的励磁电流给定值减小,实现弱磁升速控制。弱磁起始点一般为电动机额定电动势的90%~95%,有些系统中不设弱磁起始点计算,可以以此为原则直接设定。

(2)磁化特性曲线 磁化特性曲线部分为一函数发生器,先在坐标纸上描绘电动机的励磁特性曲线,横坐标为额定转速的百分数,纵坐标为额定励磁电流的百分数。将该曲线参数输入系统。有的系统,比如西门子公司的6RA70系列全数字调速装置,提供励磁特性曲线的自动测试功能。

(3)电流环调试

1)投入励磁整流器交流电源,开环给定触发延迟角α,确认励磁电流能稳定在小于额定励磁电流的数值上。检查励磁电流反馈信号正确后,闭环给定励磁电流,使励磁电流上升到额定励磁(满磁)电流值,且电压符合设计规定值。

2)整定和校验欠励磁和过励磁保护。可调节整流器触发控制单元中的βmin限幅来保证最小励磁电流为规定的限幅值。

3)在励磁电流调节器输入端加入阶跃给定信号,用与电枢电路调试一样的方法,测定励磁电流动态响应特性,做出最佳化调整。

(4)系统综合调试 系统综合调试的方法和步骤基本同“2.双闭环调速系统的调试”。注意的是要在基速以下和基速以上不同弱磁工作点(通常取两点)多次进行试验和调整,以取得整个运行区间均有良好的动态特性。一般情况下,先做满磁运行(基速以下)的调试,速度调节器参数得以基本确定。接着做弱磁运行调试时,主要对励磁控制部分的电流调节器参数进行调整,使弱磁运行阶段的动态指标满足设计要求。必要时,可兼顾基速以下和基速以上两种情况,对速度调节器参数做出修正。

4.调试中的异常现象

(1)逆变时颠覆 在制动过程中,电动机工作在发电状态,变流器逆变。如果晶闸管换相失败,就会发生短路故障。引起换相失败的原因有:

1)晶闸管失去阻断能力。

2)脉冲变压器绝缘损坏。

3)晶闸管误导通:产生误导通的原因有du/dt过高、触发脉冲电路受静电感应产生高频干扰脉冲、晶闸管门极电路受到相邻电路的电磁干扰,如由于流过主电流而受到电磁感应;脉冲变压器靠近主电路时,因安装角度和变压器的结构不同而易受电磁感应;脉冲变压器绕组之间的静电电容耦合而产生干扰。

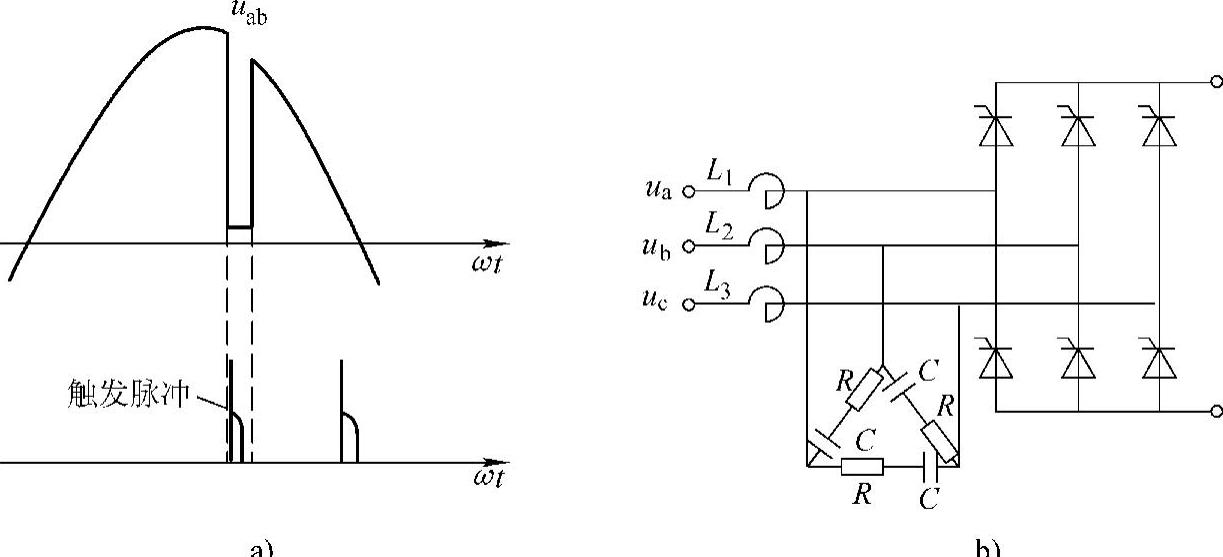

4)晶闸管不导通:该导通的晶闸管不导通或已导通的晶闸管不能关断。原因有:晶闸管质量不良;触发脉冲功率或幅值不够;当几台变流装置同时共用一个交流电源时,由于其他变流装置换相时的重叠角而引起阳极电压产生缺口,如果换相点正好在此缺口处,则晶闸管不能导通;此外在小电流时,也可能因其他变流装置换相时引起电压畸变而使晶闸管不能导通,预防的方法是可以按图5-108所示加交流进线电抗器L1~L3和RC电路。

5)最小触发超前角βmin整定得过小,由于负载电流过大,晶闸管关断时间过长而使所需的β′min大于设置的βmin。

6)供电电源电压过低、瞬时停电、断相或三相严重不平衡。

7)触发器电源不正常。如整流电源交流断相、电压过低或断电、相间不平衡、波形畸变等。

(2)整流特性有突跳 当直流侧电感大时,容易发生这种现象,为此可在直流侧并联电阻、电容回路。

图5-108 整流电源电压缺口的改善措施

(3)接地电流 当晶闸管导通时,会通过电缆和电动机的对地分布电容而流过高频接地电流,此电流可能使接地保护继电器产生误动作。消除的方法是在继电器线圈两端加高频滤波器。

(4)系统振荡

1)测速发电机与直流电动机安装偏心,测速发电机质量不佳,如电刷接触不良等。

2)系统动态参数未调好,如中频段过窄或内外环参数未配合好。

3)调节对象参数变化,如在弱磁后电动机积分时间常数发生变化,使系统发生振荡,要适当改变速度调节器参数等。

4)电枢回路电流严重断续,容易使系统在空载时发生振荡,这时应适当加大主电路滤波电抗器,改善断续状态,或加入电流断续自适应调节;否则只有改变速度调节器参数,降低系统指标,适当提高无环流逻辑切换单元的零电流动作值也有一定效果。图5-109为空载时,由于零电流动作值偏小而产生的振荡波形。

图5-109 调速系统振荡时示波图(例)

5)引起振荡的另一个主要原因是由于电动机与生产机械或位置检测器与生产机械的联轴器或齿轮之间存在较大间隙,或由于外环调节器漂移引起,应予消除。

6)由于机械传动轴系有一固定弹性振荡频率,若转速闭环系统响应频率过高,两者会产生共振,使系统振荡。为此,应适当压低速度闭环系统的响应频率或改善机械传动轴系的连接方式。

(5)虚焊点或接插件接触不良导致的突发故障 此类故障往往由于生产机械振动大而异常,停机后查找较困难,应提高产品质量。

5.通用装置的调试

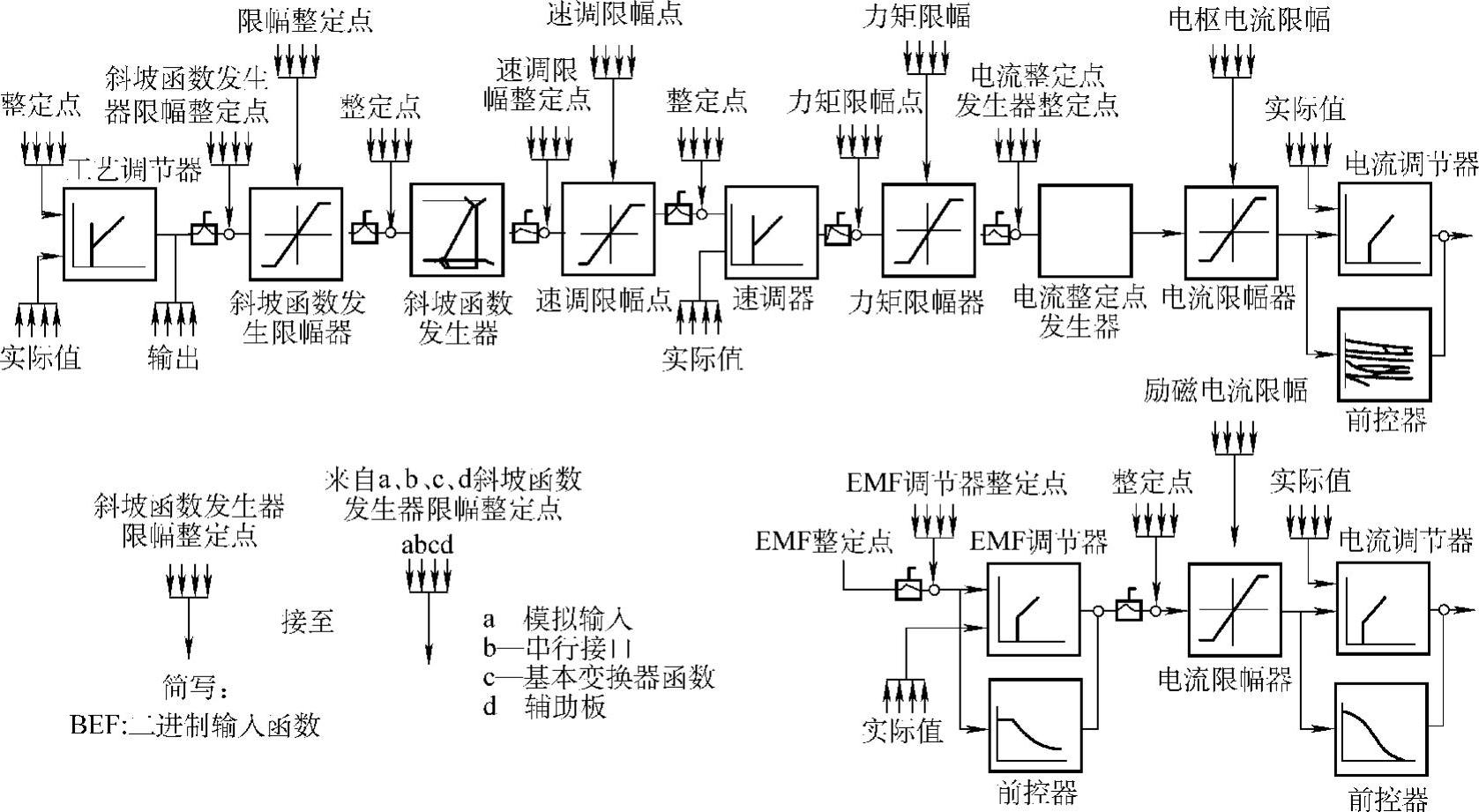

下面就以西门子6RA70系列全数字直流调速装置为例说明这种装置的调试要点。图5-110是该系统各主要调节部分的一个简图。

图5-110 6RA70系列全数字调速系统简图

(1)装置参数确定6RA70系列装置设计有标定该装置额定输出的各项参数,例如P076.001代表该装置的额定电枢电流,P076.002代表该装置的额定励磁电流等,而且可以做细微调整。调试前,应首先检查装置的型号是否与设计一致,能否满足电动机工作制的要求,并做相应的调整。

(2)电动机参数设定 与负载电动机相关的信息在6RA70系列装置中都设有对应的参数。这些参数提供了装置与负载之间的对应关系,是必须设定的。例如电动机电枢额定电流P100、电动机电枢额定电压P101、电动机励磁额定电流P102等。

(3)系统结构参数及保护参数设定6RA70系列装置是通用化的数字装置,调试工程师可以根据不同的工艺和系统要求做结构调整。这种结构的修改和重建都是使用一系列参数实现的。例如P433选择给定源、P083选择速度实际值源、P084可以选择系统工作模式等。

系统能正常工作离不开一系列的保护设定,像正负电流限幅(P171、P172),最小触发角限制αmin(P150)、βmin(P151),超速动作值(P380、P381)等,都需要提前设定好。

(4)励磁回路控制方式选择及调整 6RA70系列装置中的励磁回路控制有几种方式可供选择(P082)。如果选择了P082=2,就表示该6RA70系列装置带有励磁控制功能,而且带有停机励磁控制,可以使用P257(停机励磁电流设定)预先调整电动机的励磁回路。如果又选择了P081=1就表示该6RA70系列装置带有弱磁控制功能,其弱磁方式是维持EMF恒定。弱磁点=P101-P100×P110,其中P101表示电动机额定电压,P100表示电动机额定电流和P110表示电动机电枢电路的总电阻。

(5)电流环调整、速度环调整、弱磁调整 可以使用装置的自动优化功能来进行调整。手动调整可参见上述2.~4.的有关内容。

6.模块式装置的调试

典型的模块式装置,其最大的改变就是所有的控制功能都是以软件组态的方式,通过特定的硬件完成的。系统中的应用软件可以提前在出厂前编好,并通过模拟测试检验其正确性。系统中相关的时间延时、调节器参数、逻辑关系、保护整定值等可以随时修改。这些都为现场调试提供了便利。上述2.~4.适用于模拟和数字系统的调试。

现代调速装置已不再只满足于完成简单的双闭环控制功能。实际上已成为一个多处理器系统,不仅可以自带远程输入输出站,完成复杂的逻辑控制,而且还可与上级自动化系统组成多级控制系统,完成更复杂的工艺要求以及实现更智能化、更模拟人性化的监控功能,这样其相应的组网功能是非常强大的,在现场调试中则有相当部分的工作是与其他设备的通信调试工作,要提前约定双方通信的协议方式和数据量的大小,节省现场调试时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。