1.温度仪表

(1)热电阻

1)主要技术要求:外观检查,并用仪器实测。

①热电阻保护套管、接线端子完整,电阻体绝缘物无碎裂现象,导线无短路或断路现象,电阻体骨架无弯曲现象。

②当周围空气温度为5~35℃,相对湿度不大于85%时,铜热电阻感温元件与保护管之间的绝缘电阻不小于20MΩ,铂热电阻不小于100MΩ。

③0℃时电阻值和R100/R0电阻比值偏差,均应符合有关要求。

2)试验/检定所需仪器设备:

①二等标准水银温度计-50~500℃一套。

②0℃恒温槽(冰和蒸馏水混合的容器并有泄水阀)。

③沸点恒温器或油恒温器。

④0.02级低阻直流电位差计(或相应准确度等级的测温电桥)及其配套设备(检流计、直流电源)。

⑤0.01级的100Ω标准铂电阻。

⑥0~10mA的毫安表、分压器及切换开关。

⑦500V绝缘电阻表。

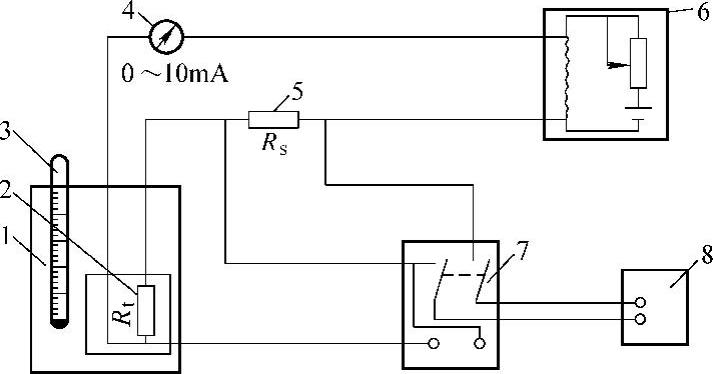

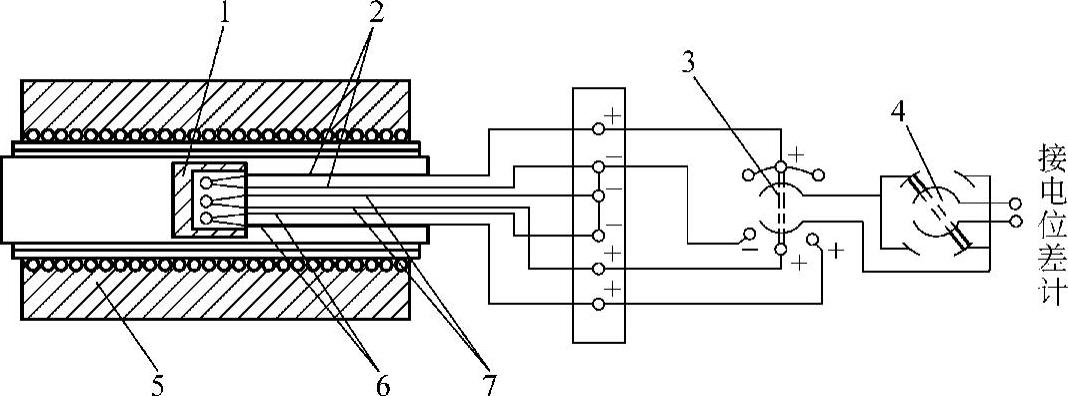

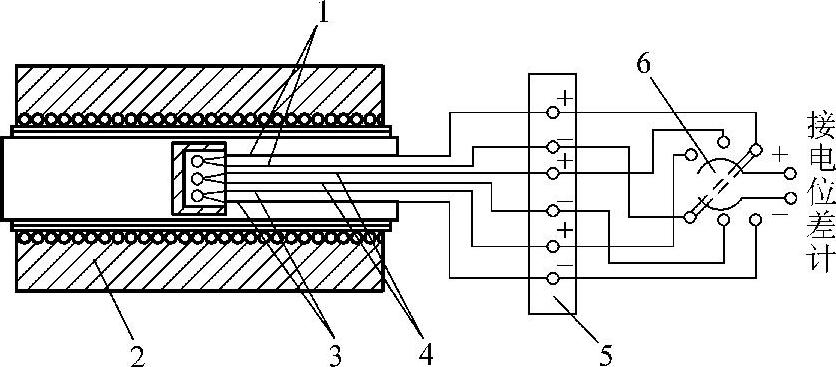

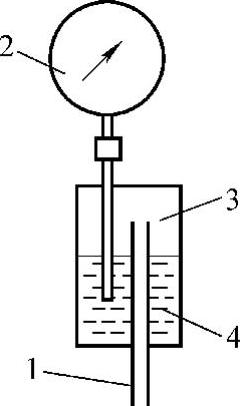

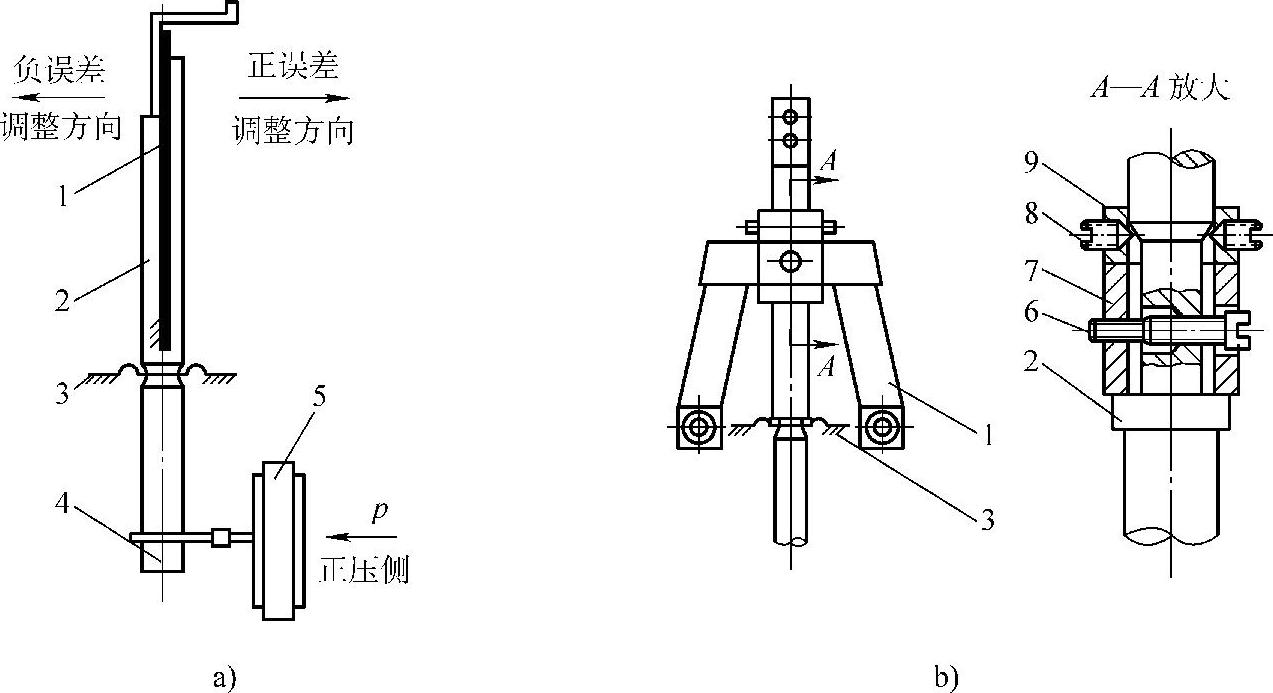

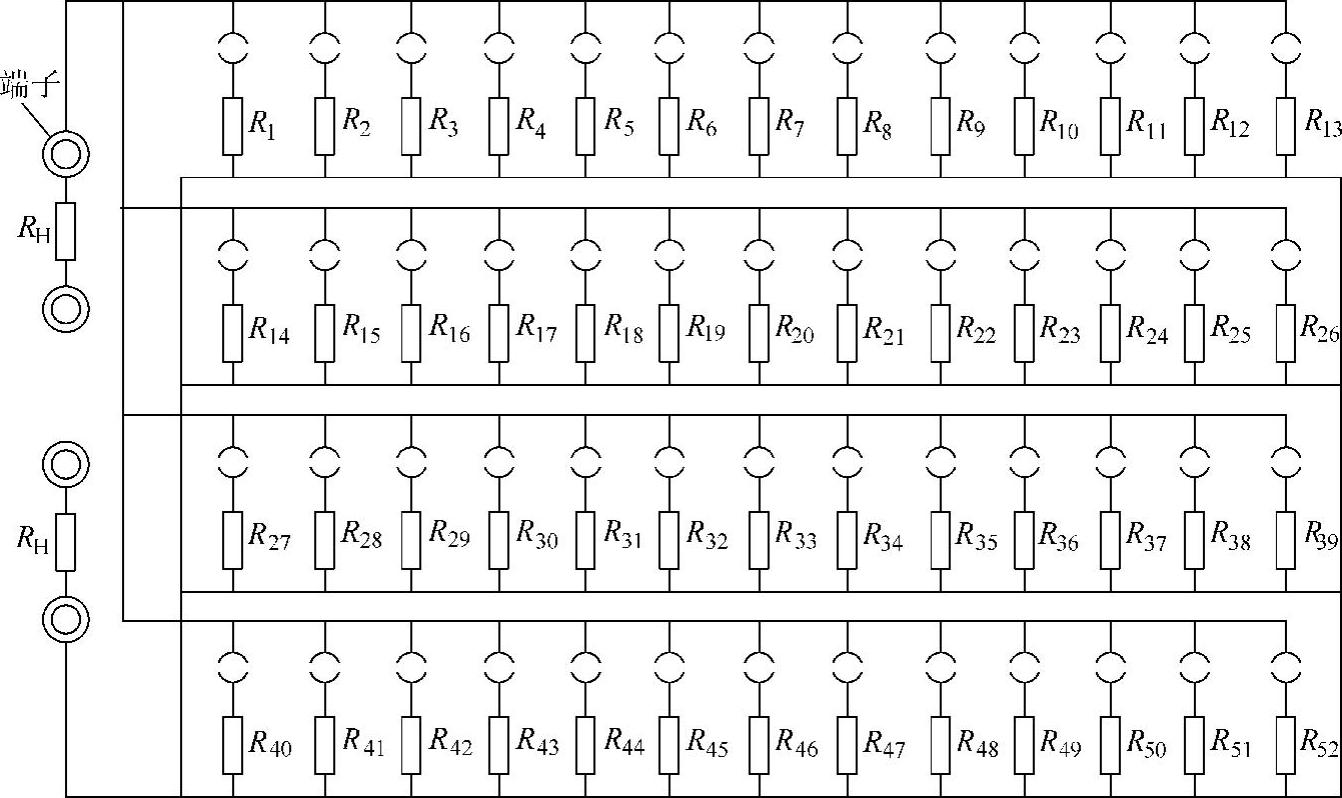

3)试验步骤:接线见图5-57。

①将被校热电阻放在恒温器内,开动加热恒温器,使它达到被校验温度并保持恒温(被校验温度一般也选择四点);然后调节分压器使毫安表指示为4mA,不得超过6mA,将切换开关投向标准电阻Rs端,读出电位差计示值Us;再立即将切换开关投向被校热电阻Rt端,读出电位差计示值Ut。按下式即可计算Rt:

图5-57 热电阻校验接线图

1—加热恒温器 2—被校热电阻 3—标准温度计 4—毫安表 5—标准电阻 6—分压器 7—切换开关 8—电位差计

同样办法在同一温度下测量3次,取平均值,即为该温度下热电阻的阻值。

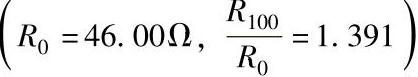

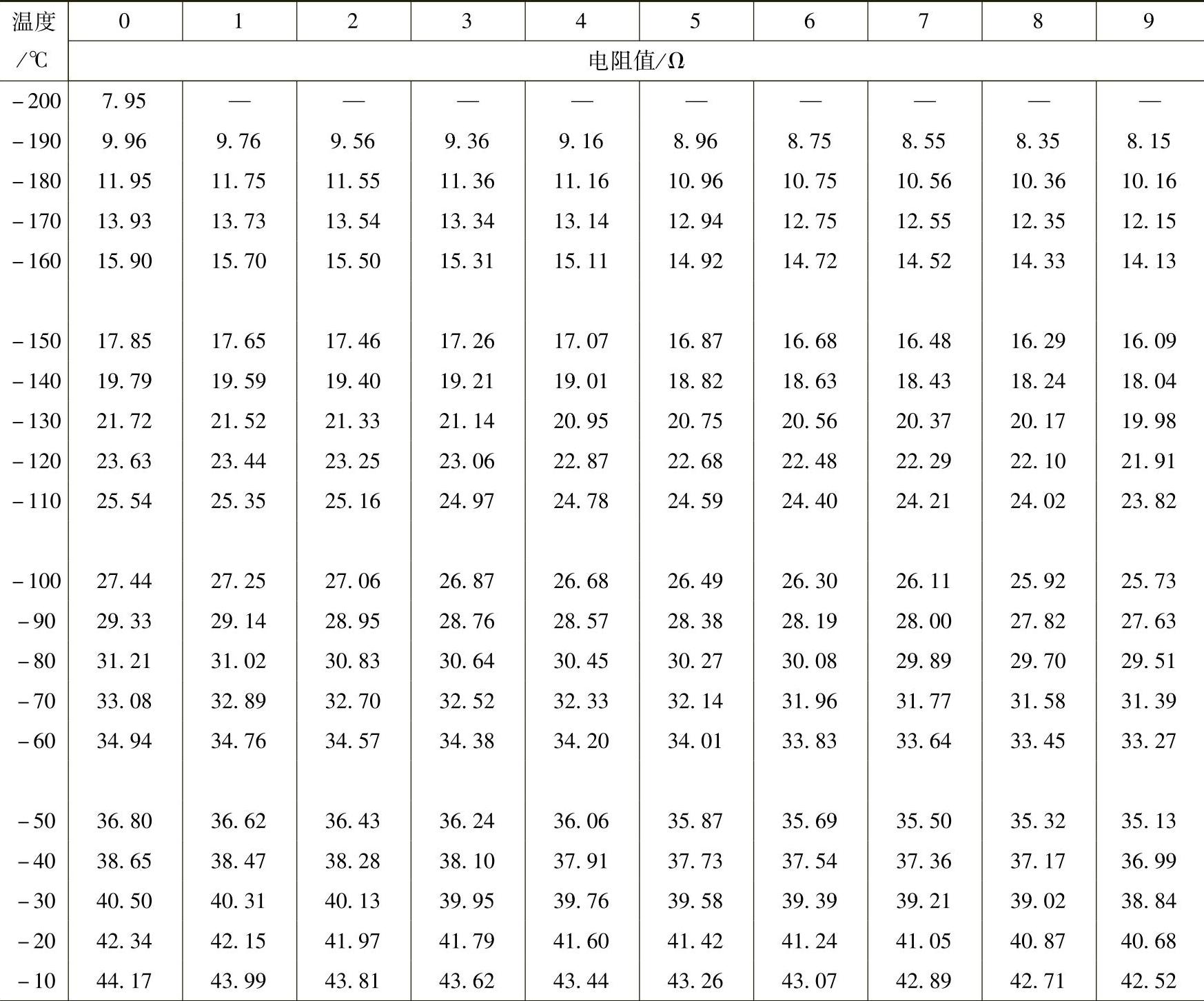

②数据处理。测量0℃和100℃时热电阻的阻值R0和R100,R0和R100/R0应符合表5-67的规定,把上述校验叫做纯度校验。

在不同温度点上测量热电阻的阻值,查分度表5-68~表5-70,求出温度误差差,应符合表5-71的规定,把上述校验叫做分度校验。

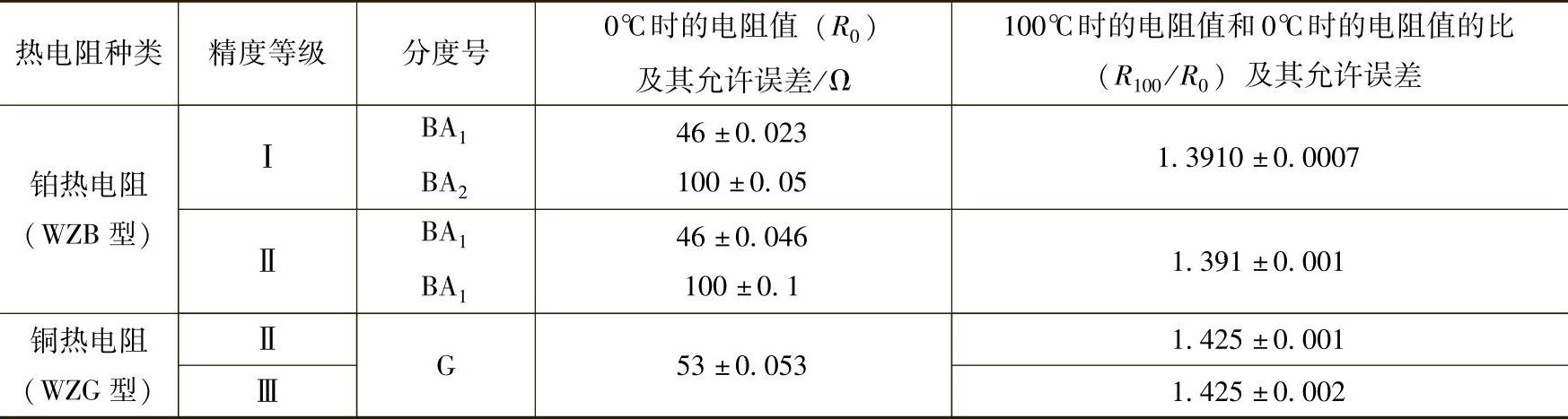

表5-67热电阻0℃和100℃时电阻值的允许误差

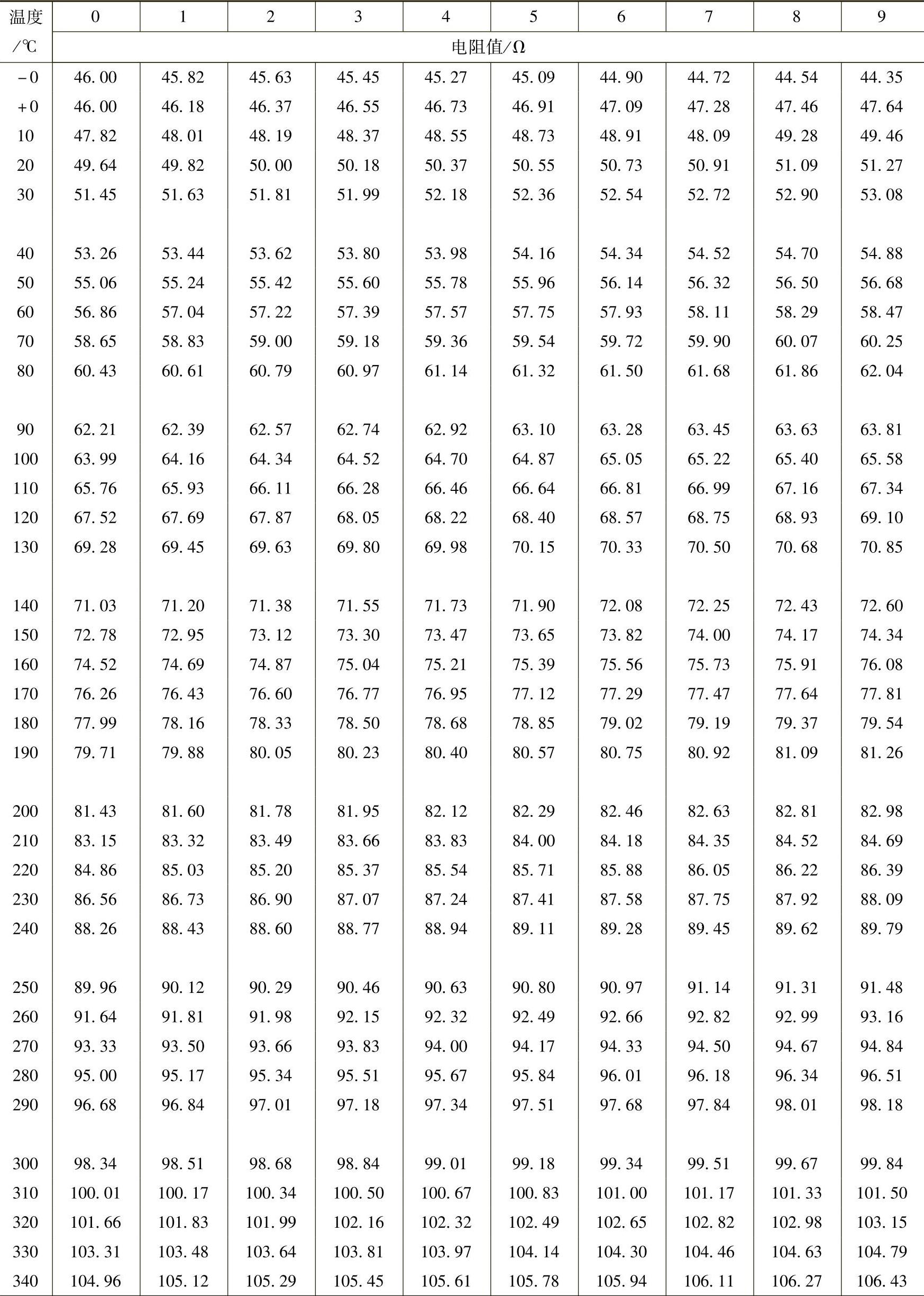

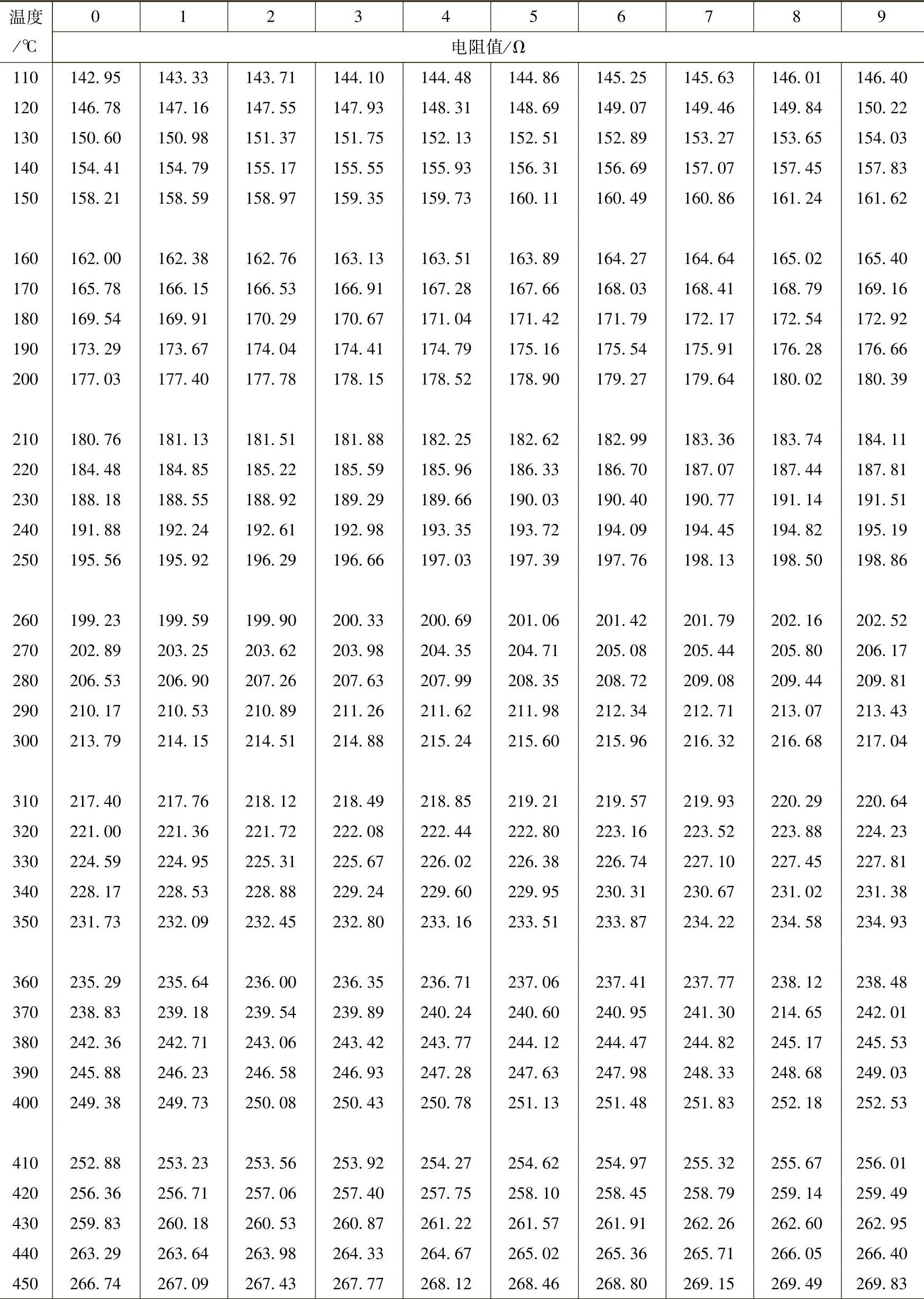

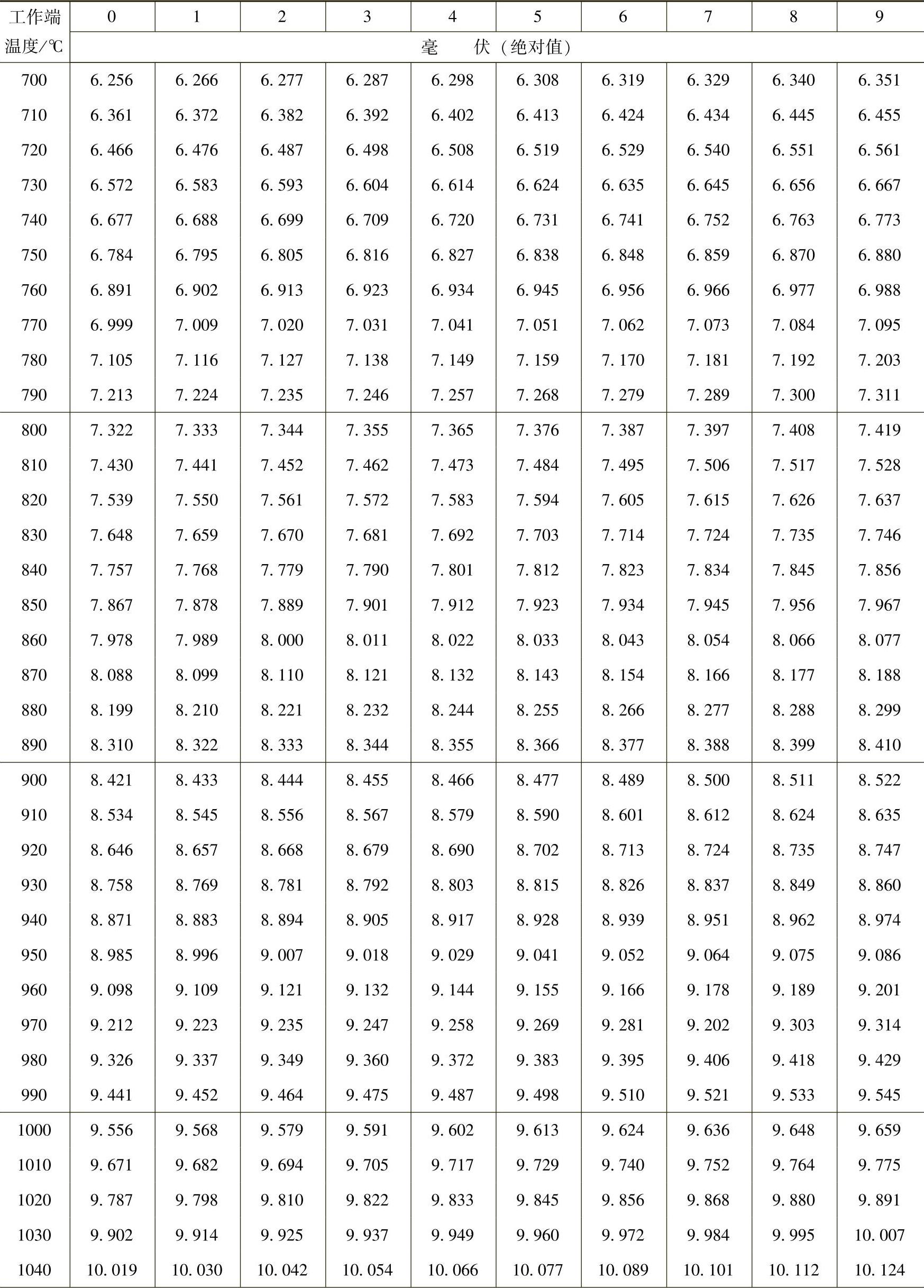

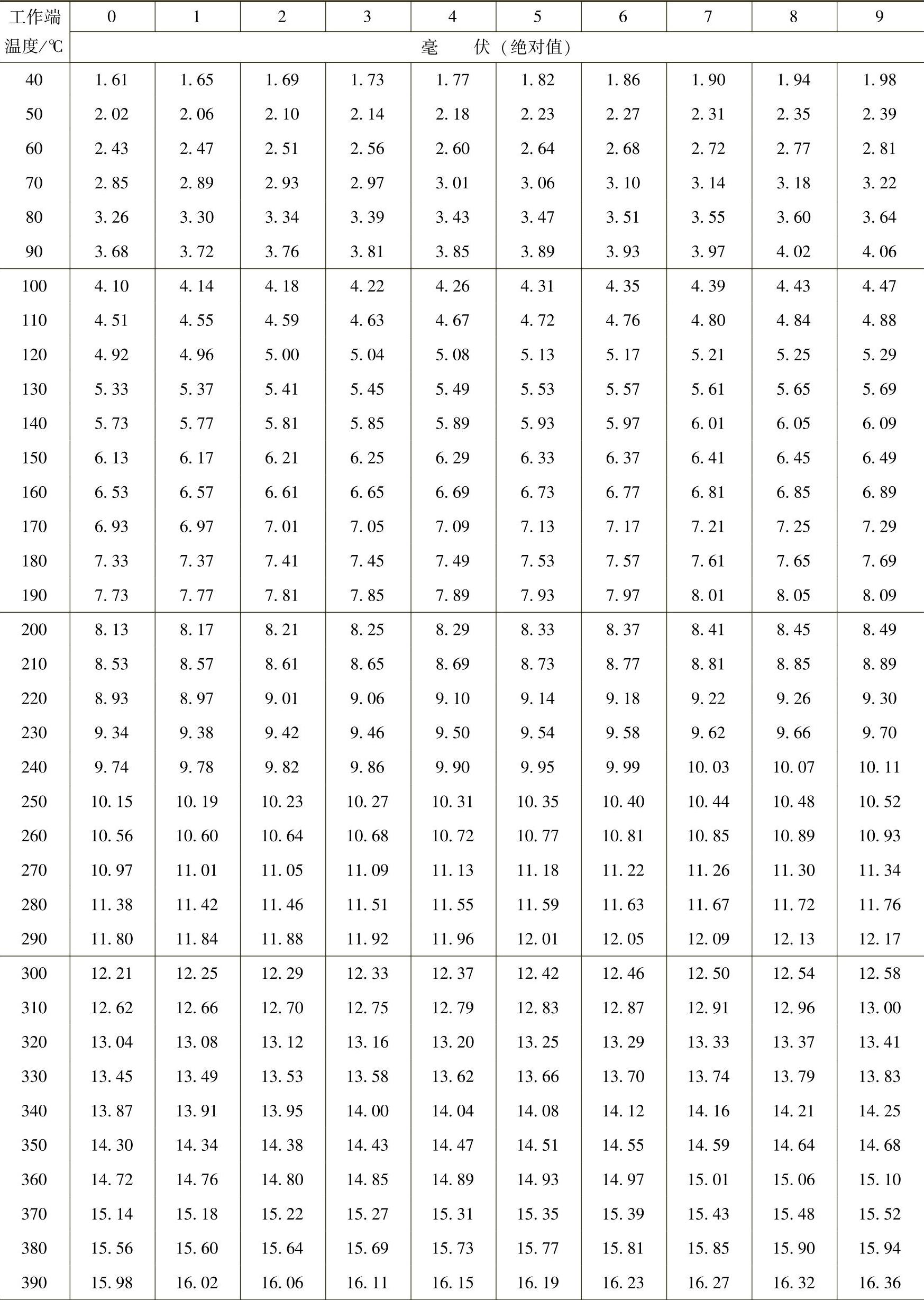

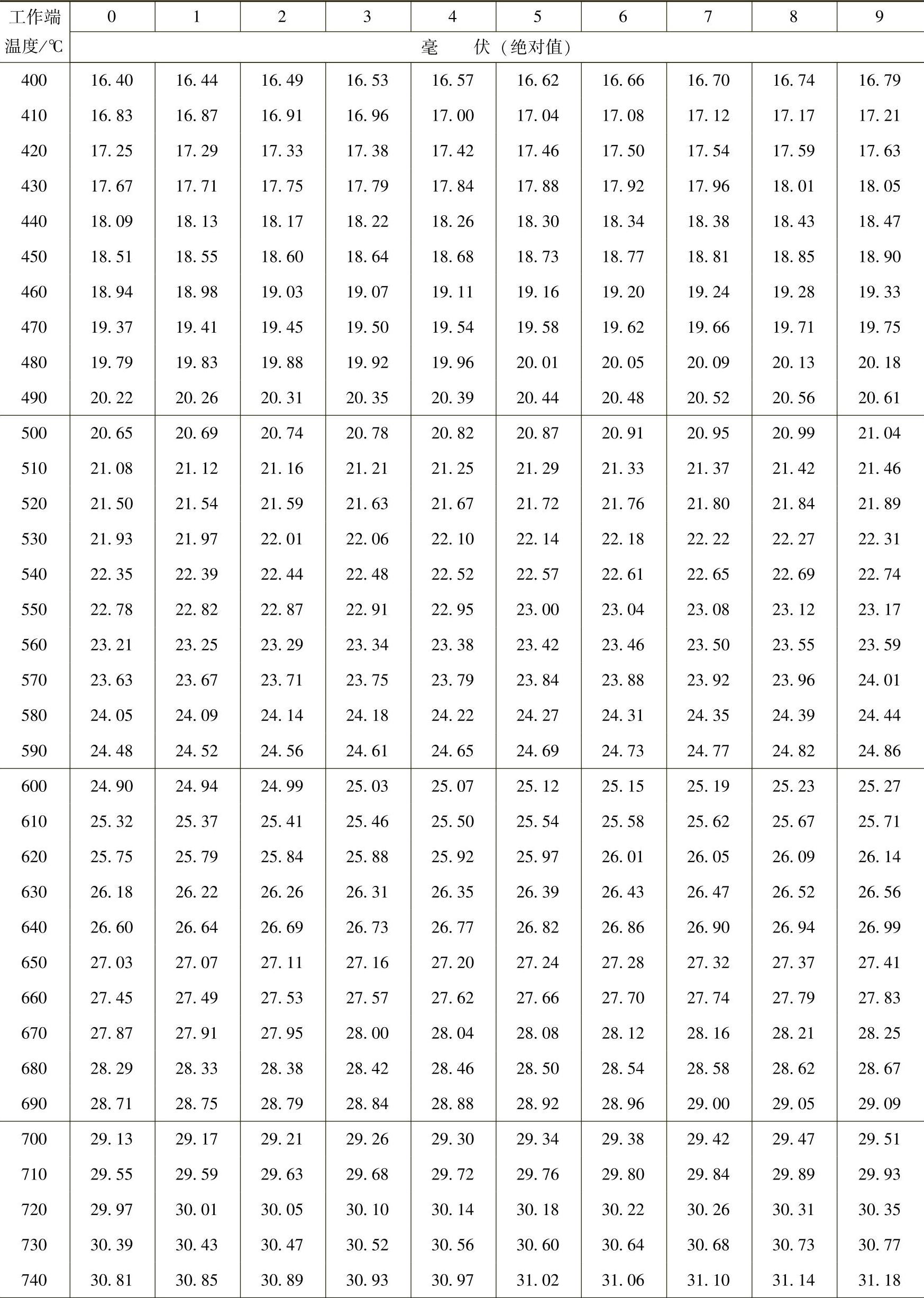

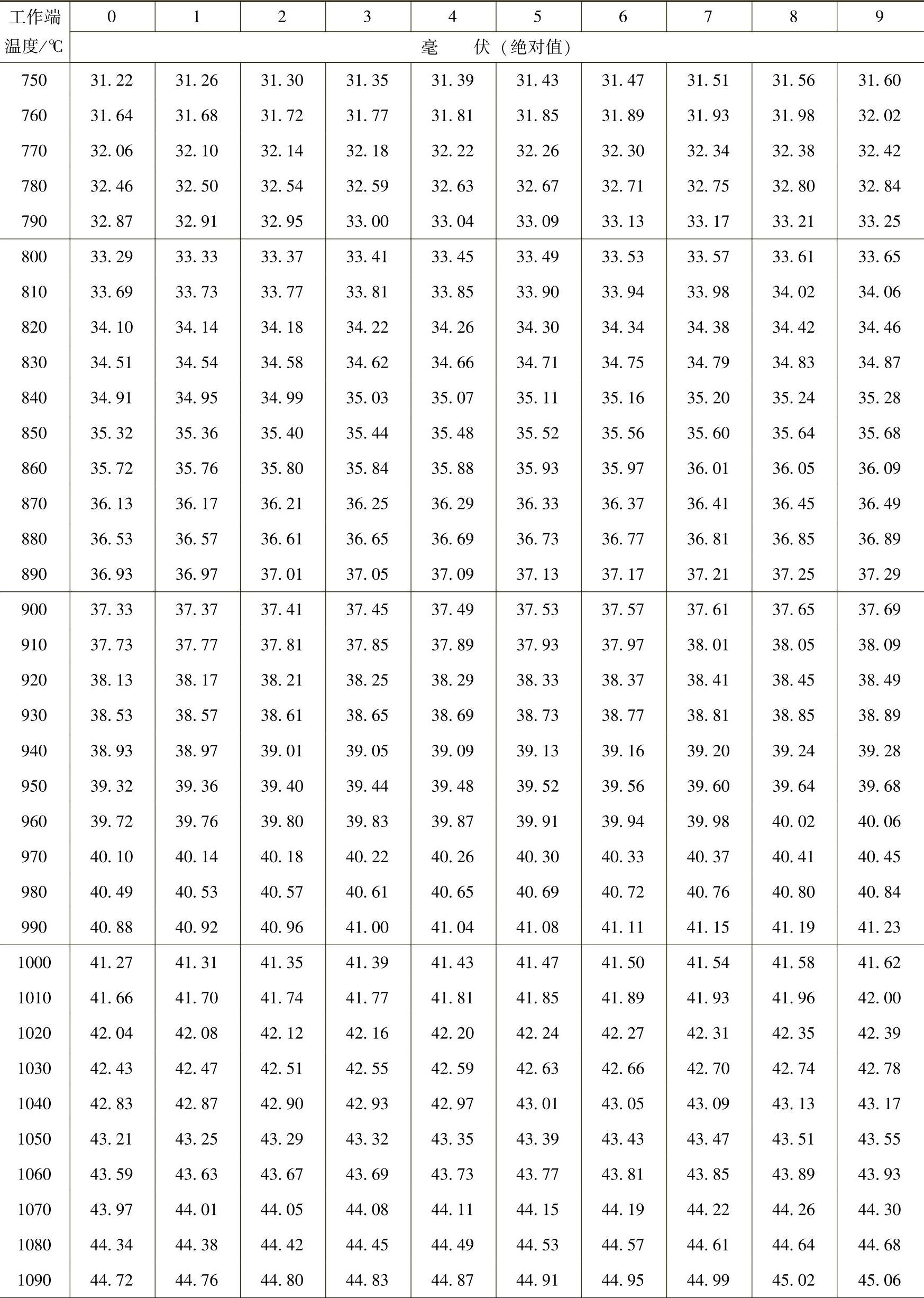

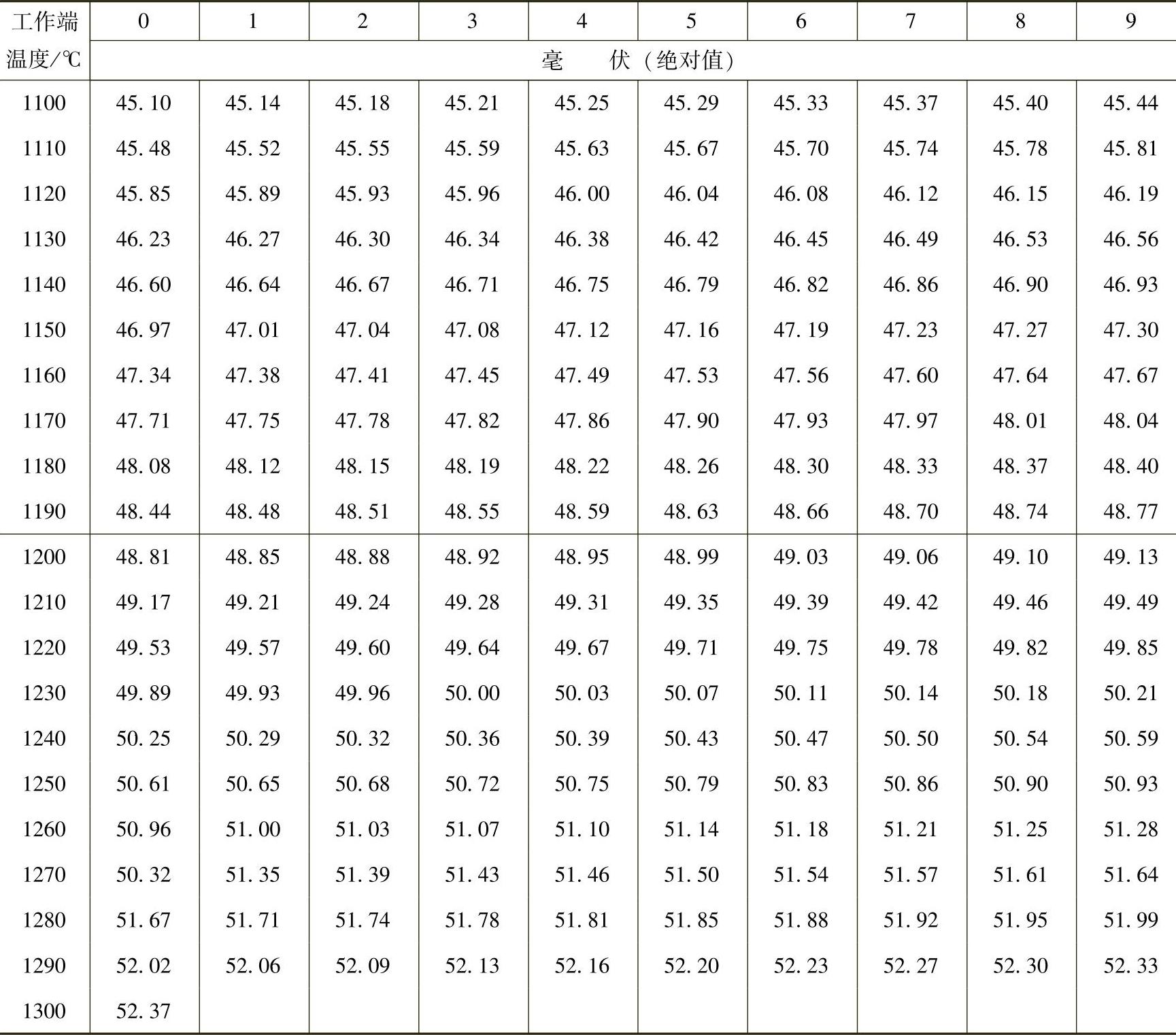

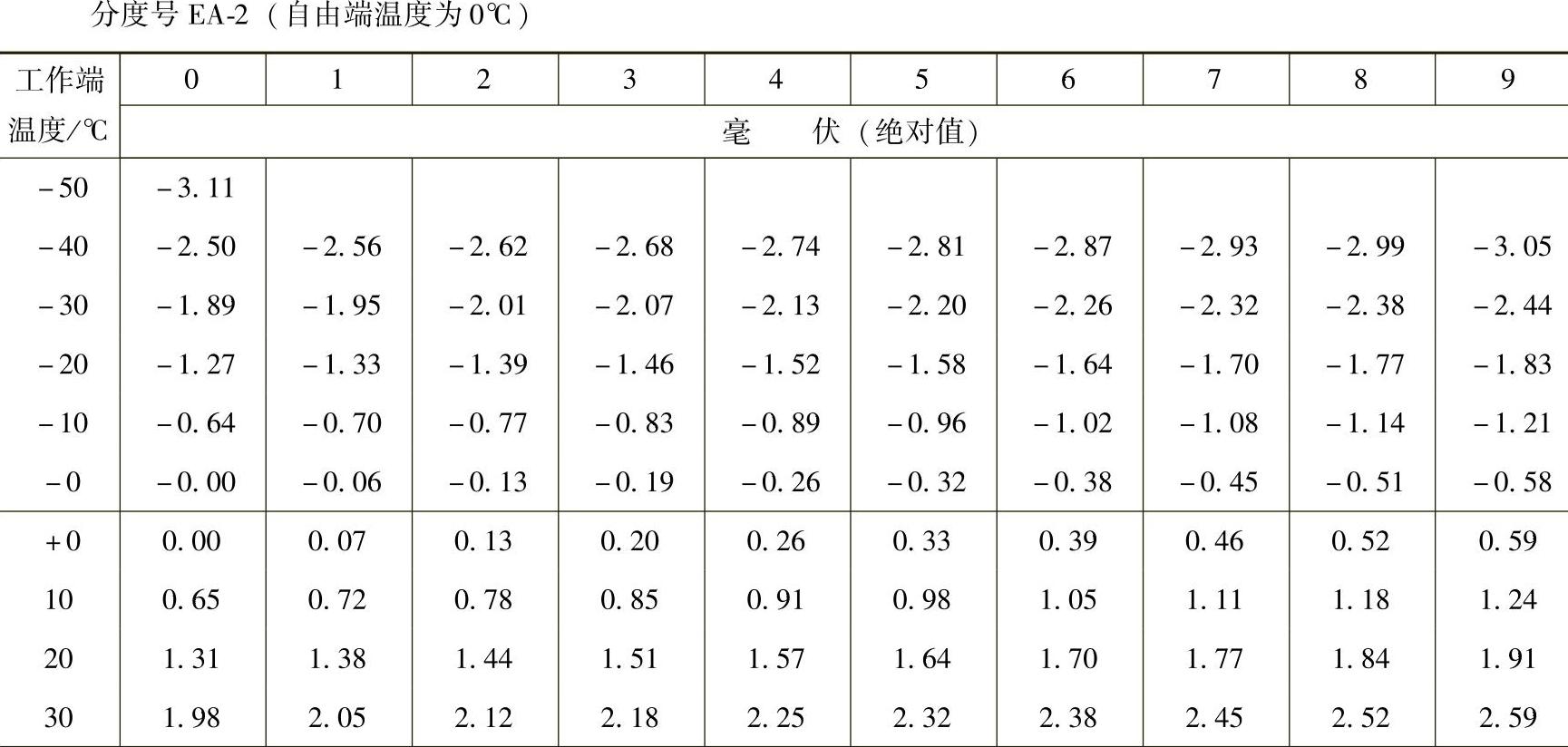

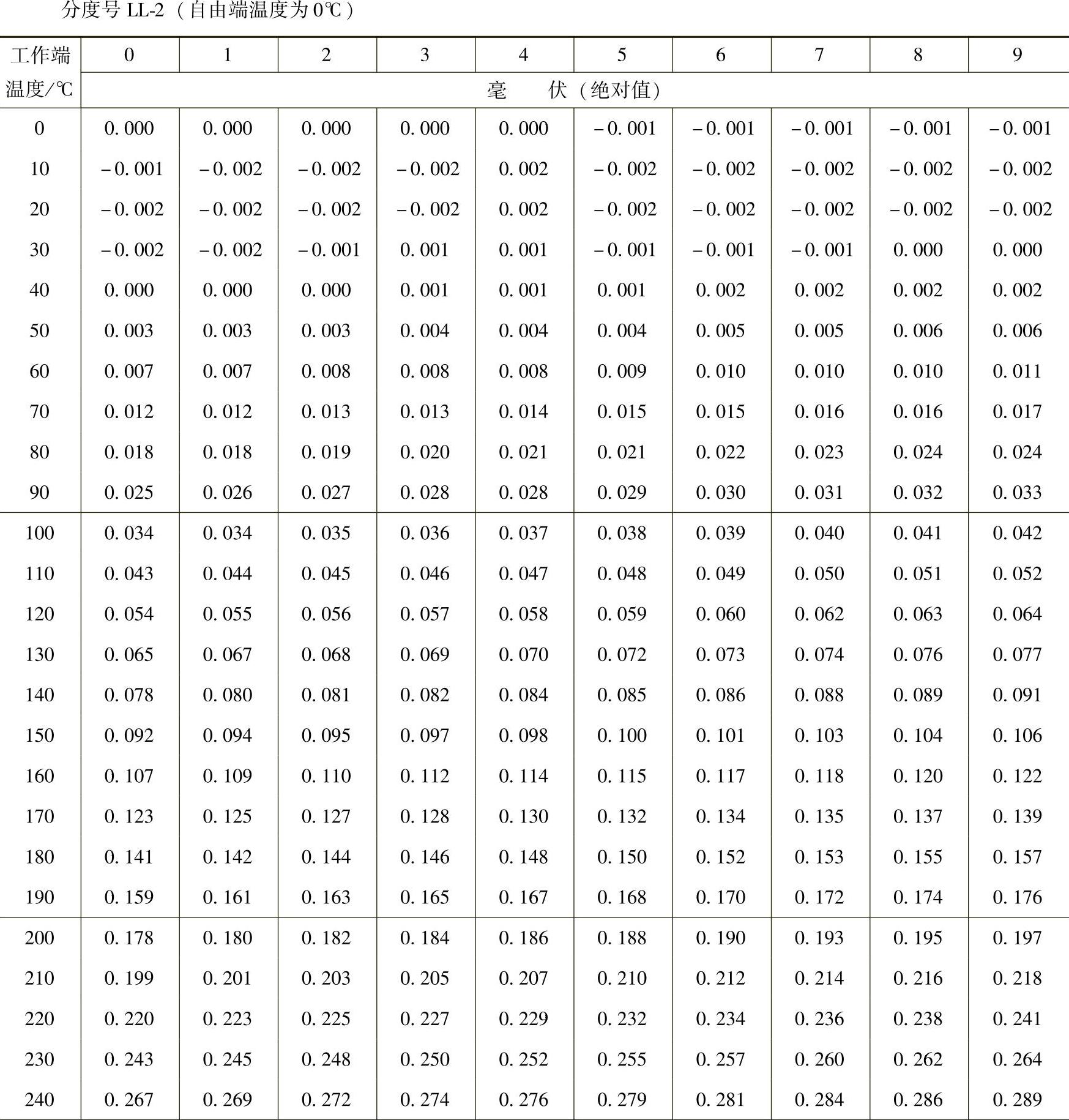

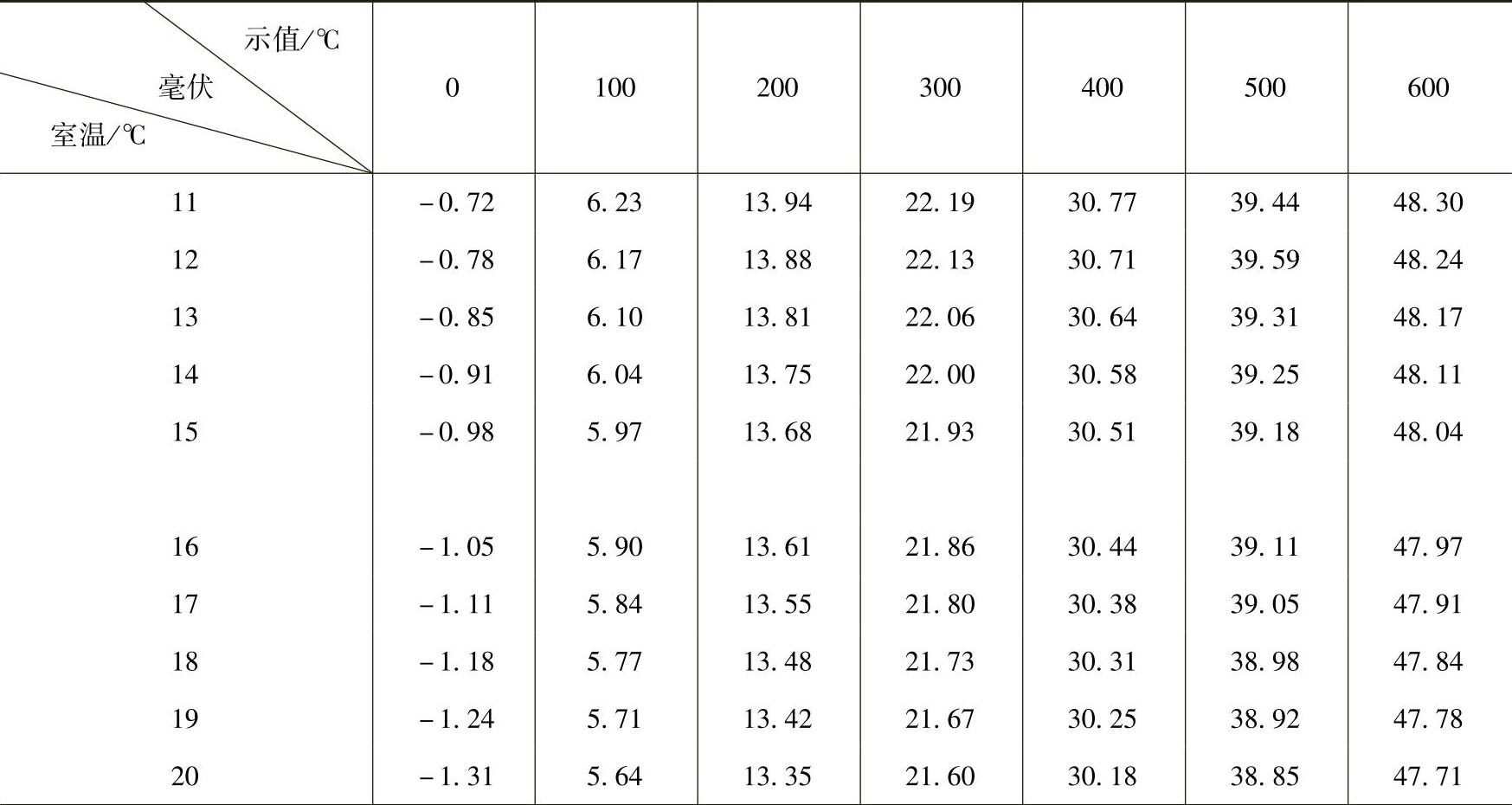

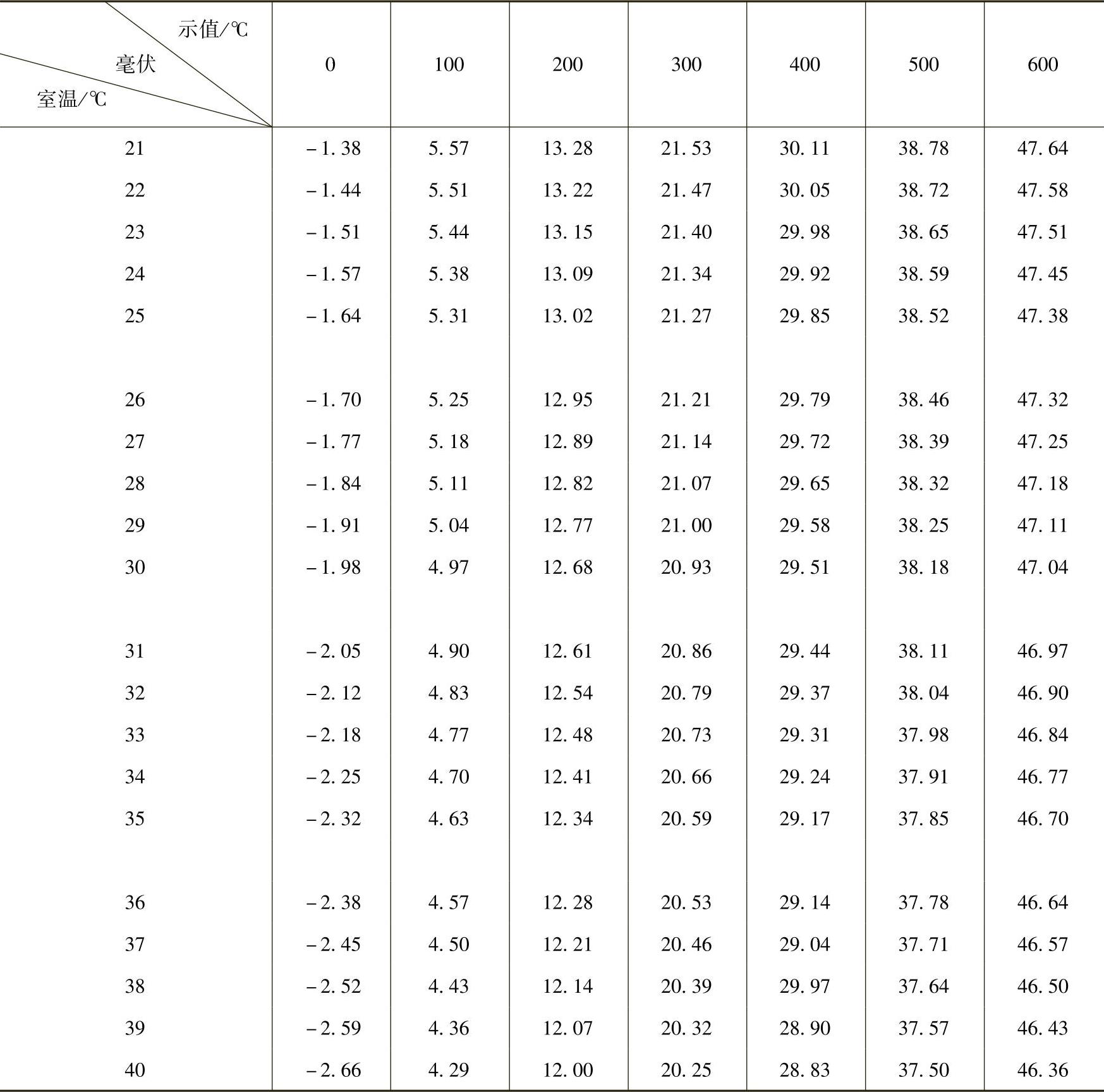

表5-68BA1铂热电阻分度表

(续)

(续)

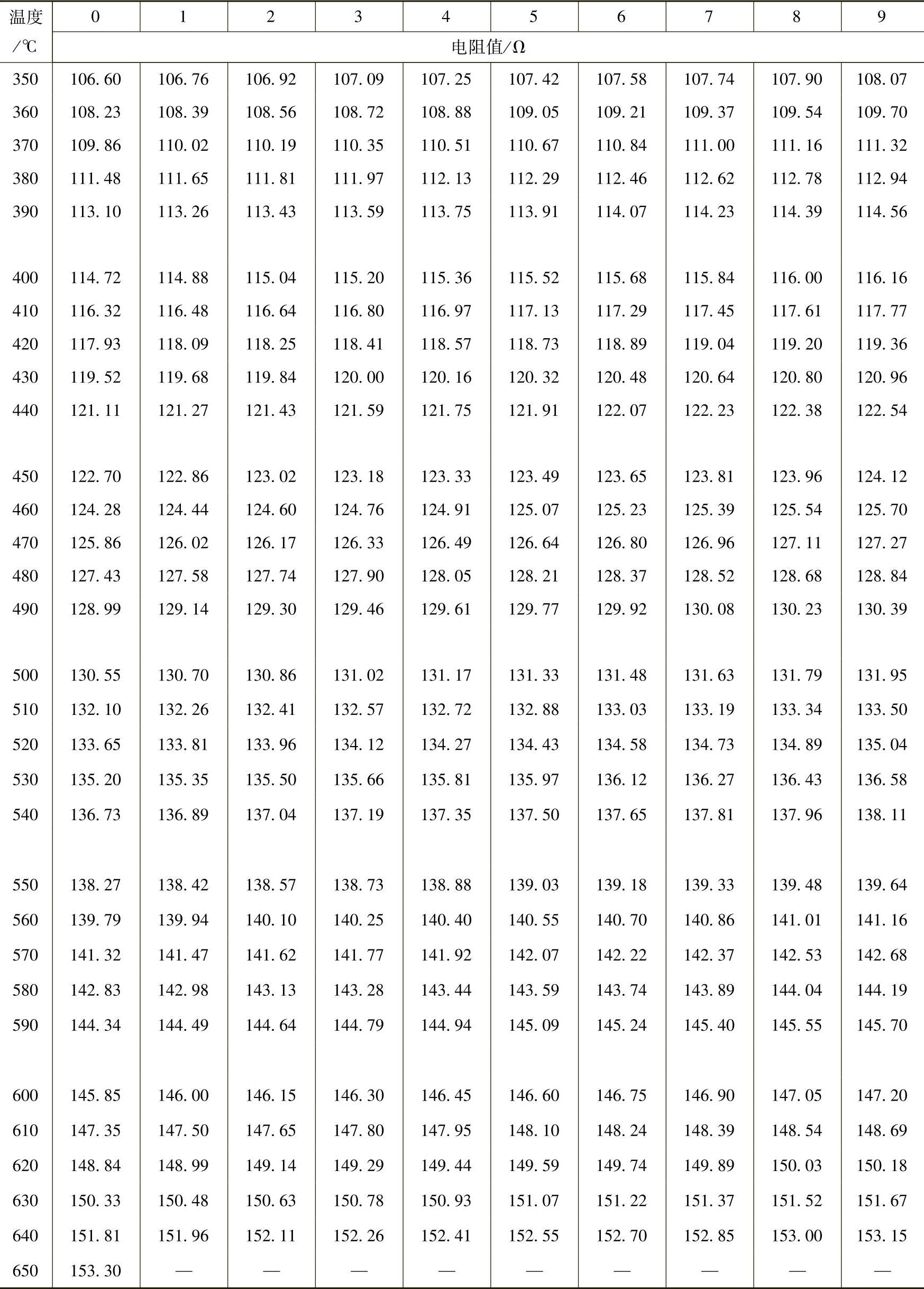

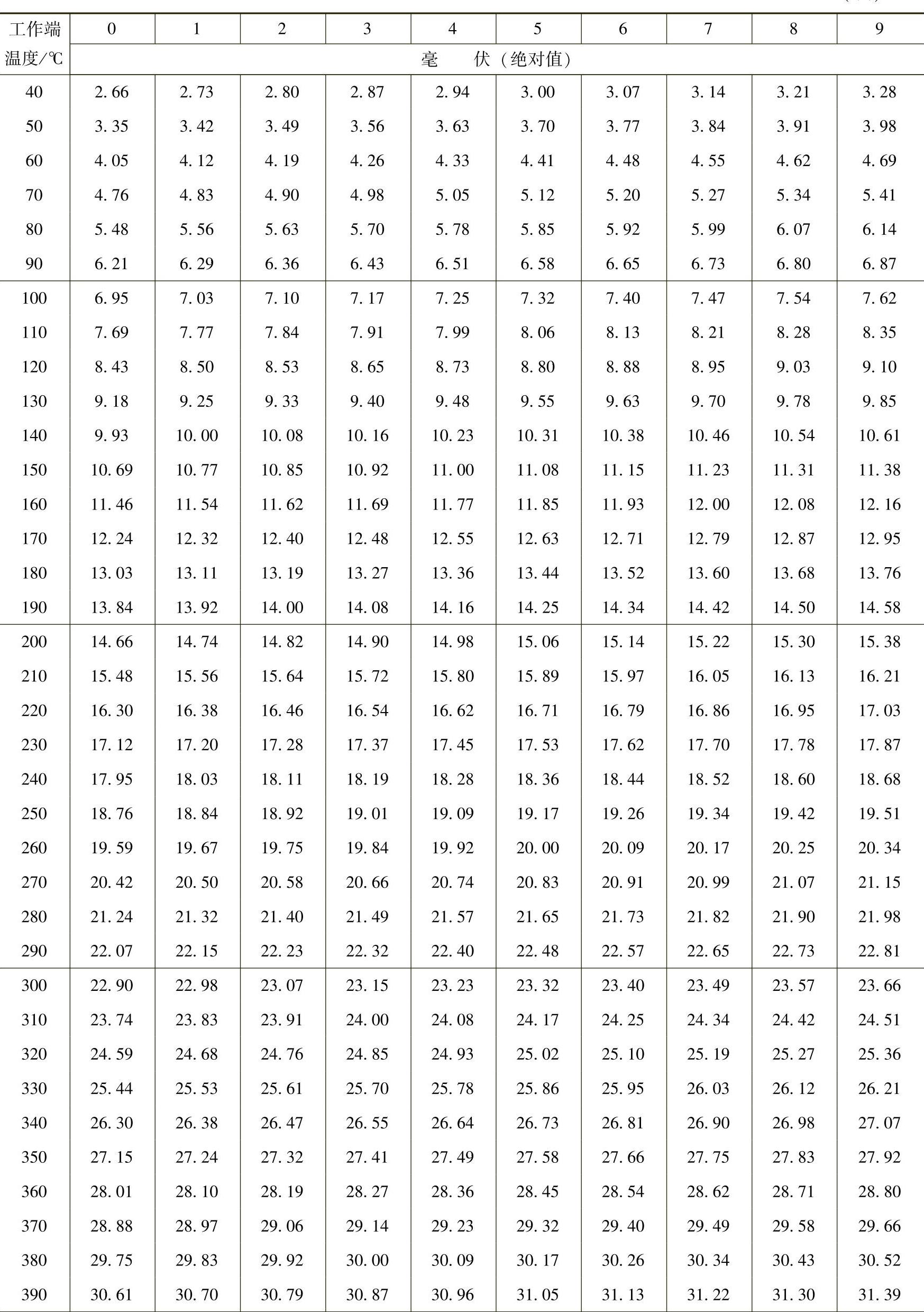

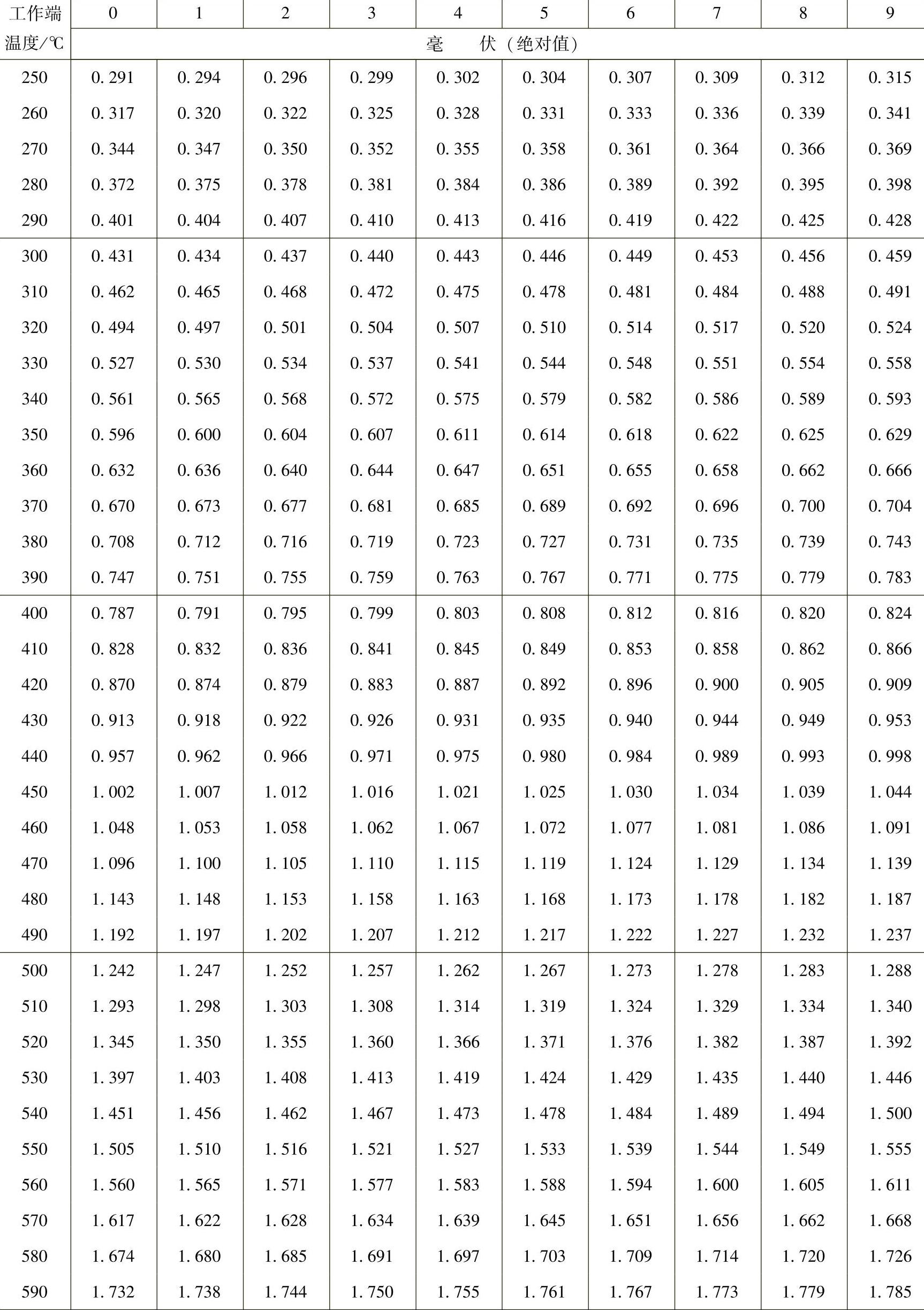

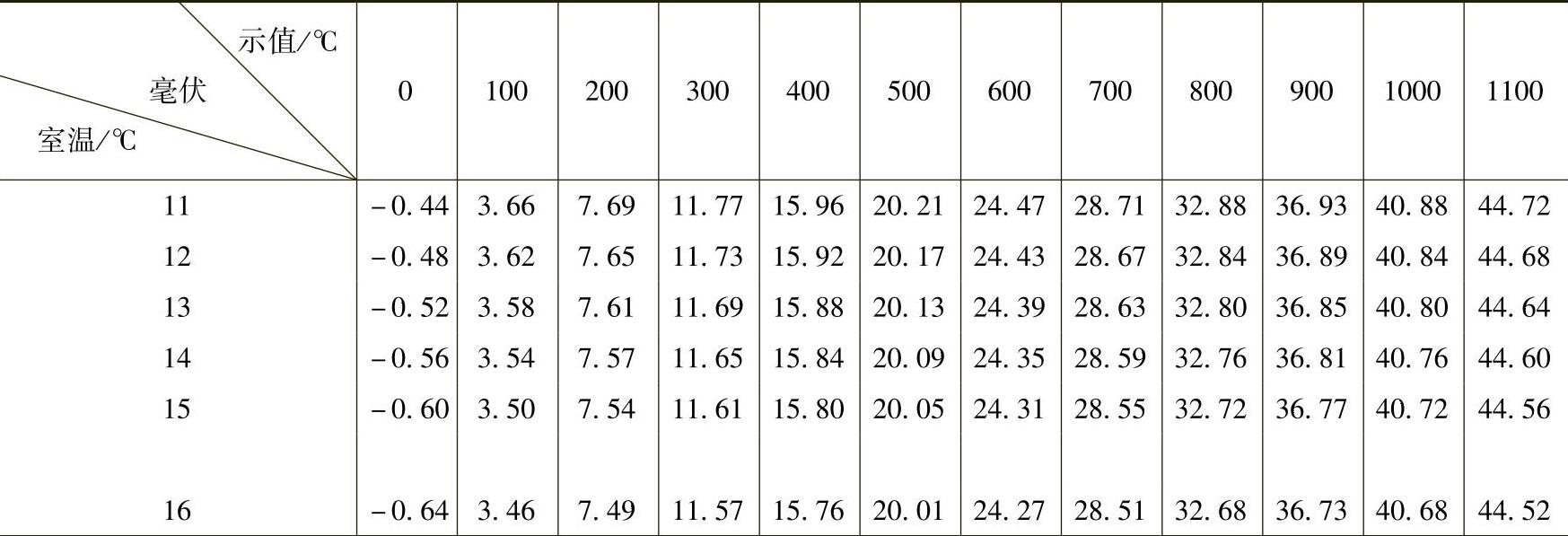

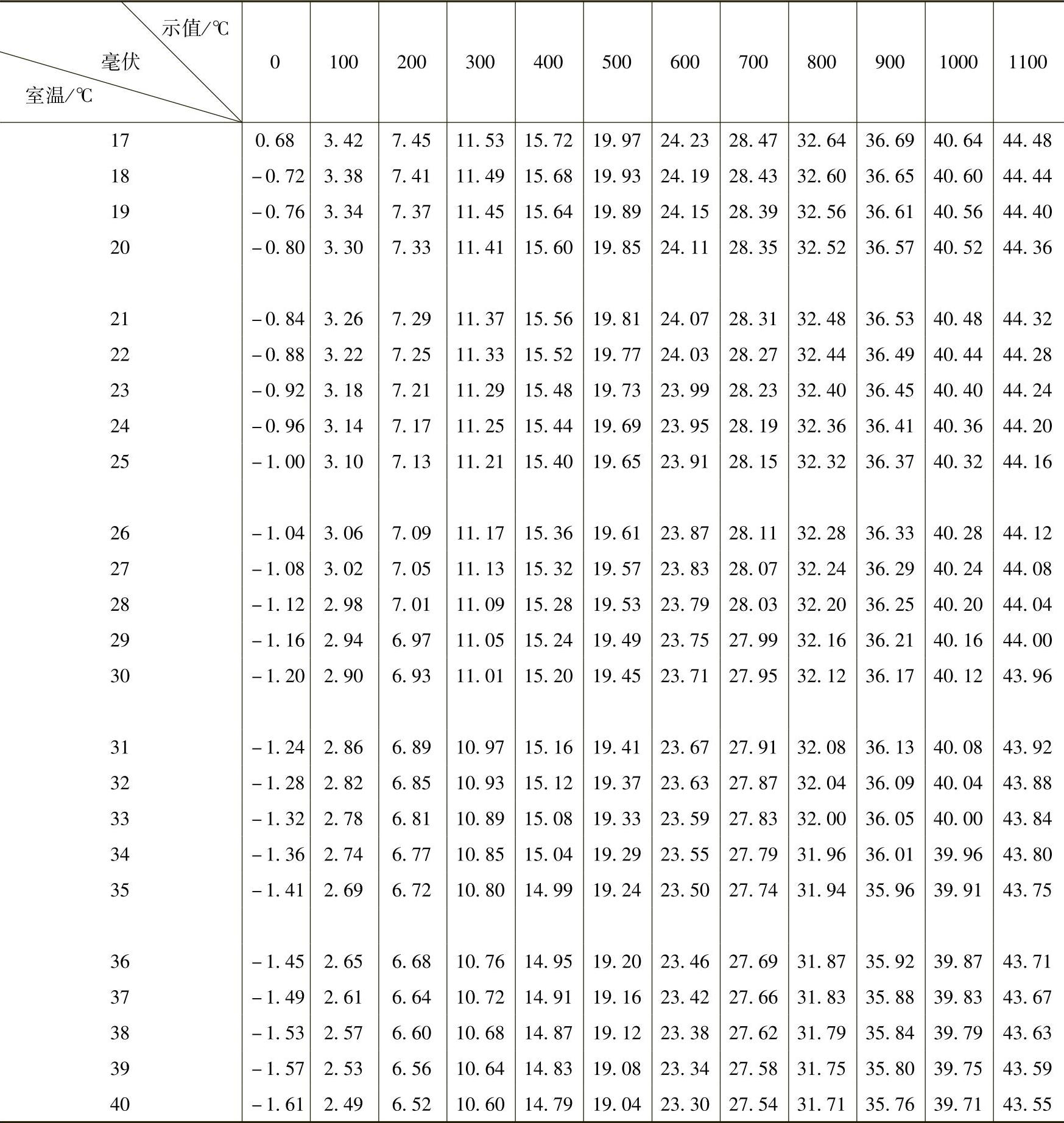

表5-69BA2铂热电阻分度表

(续)

(续)

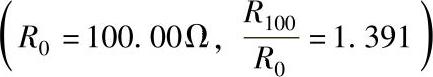

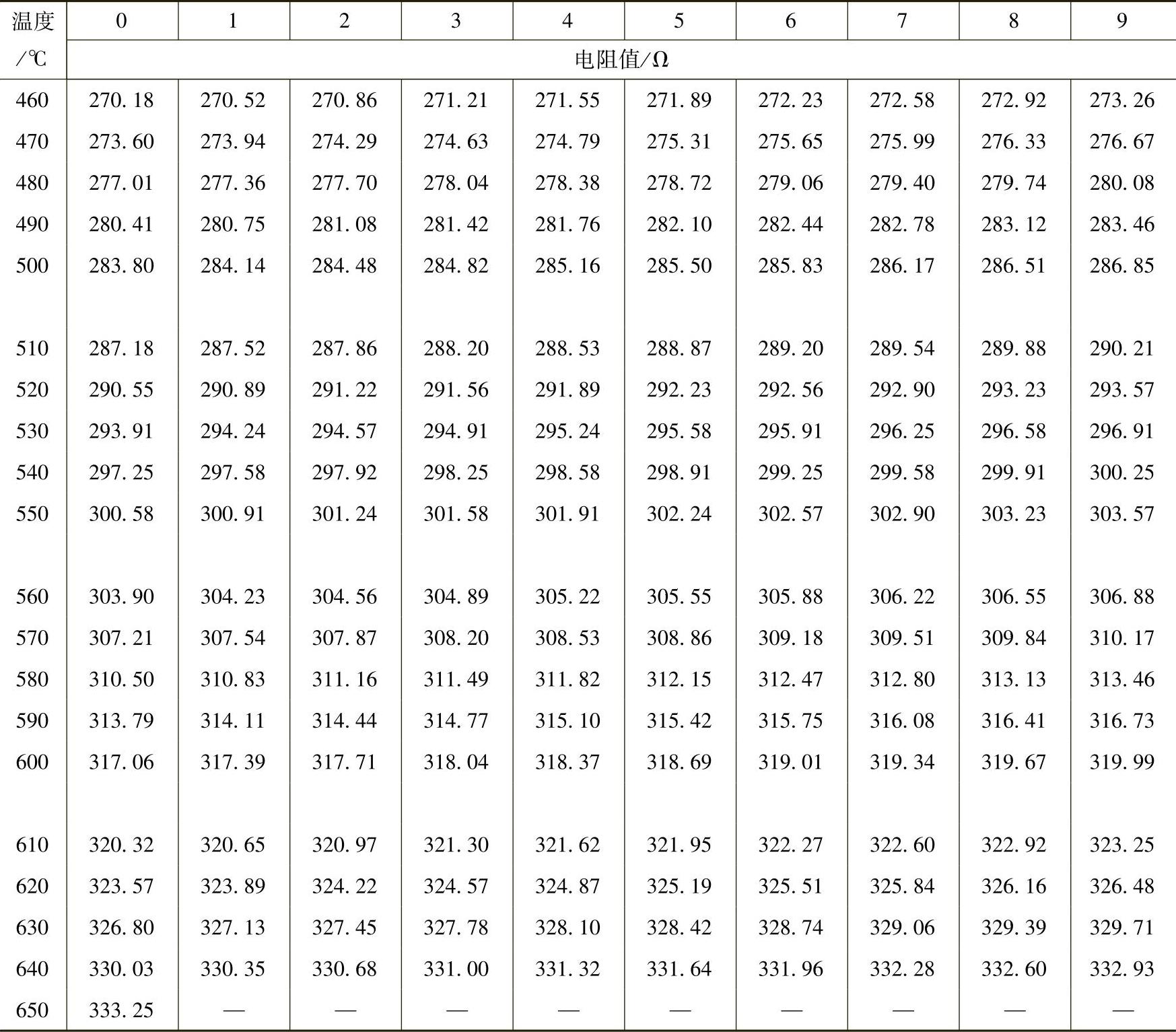

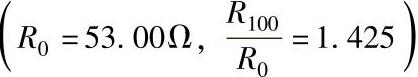

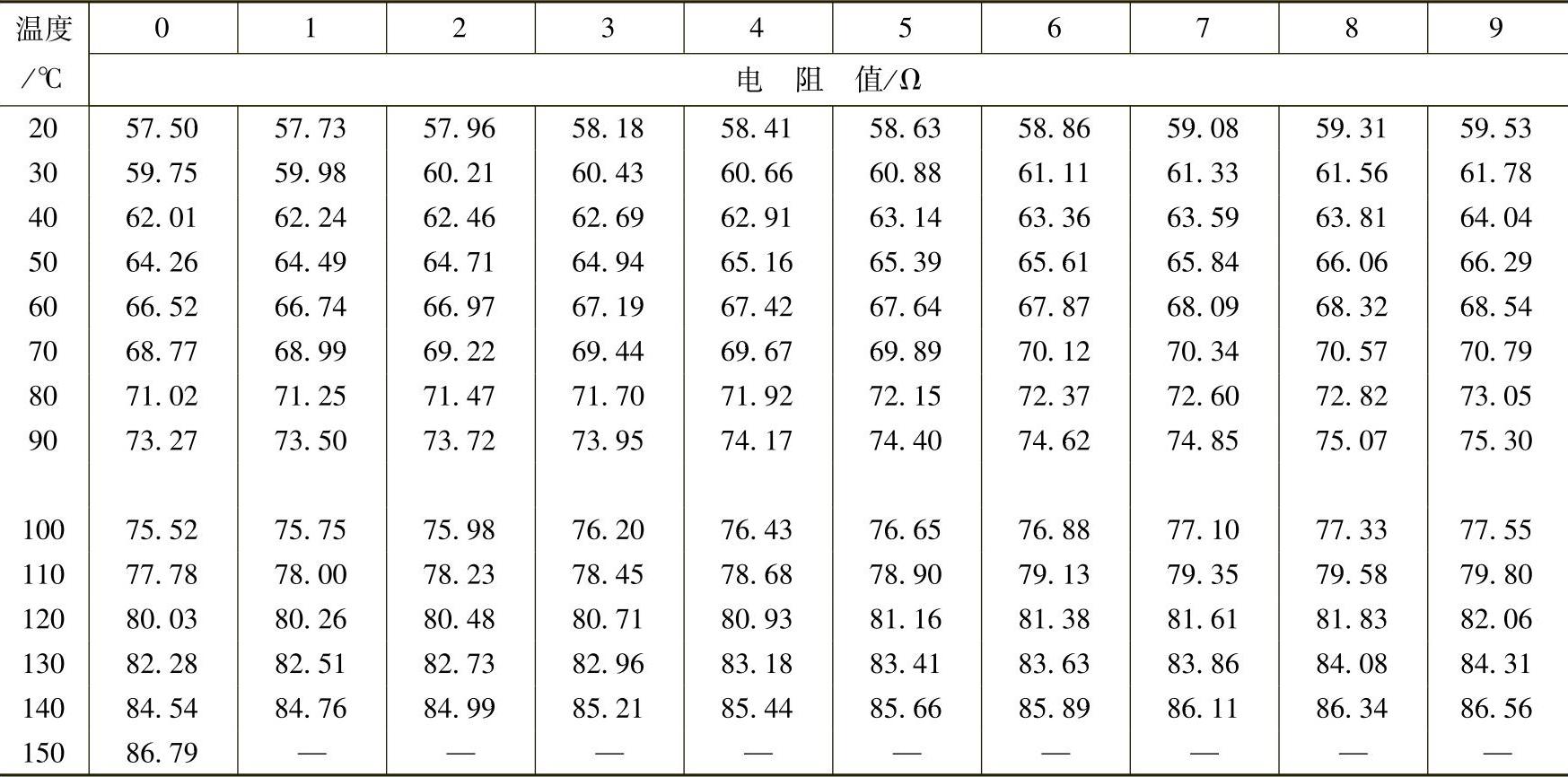

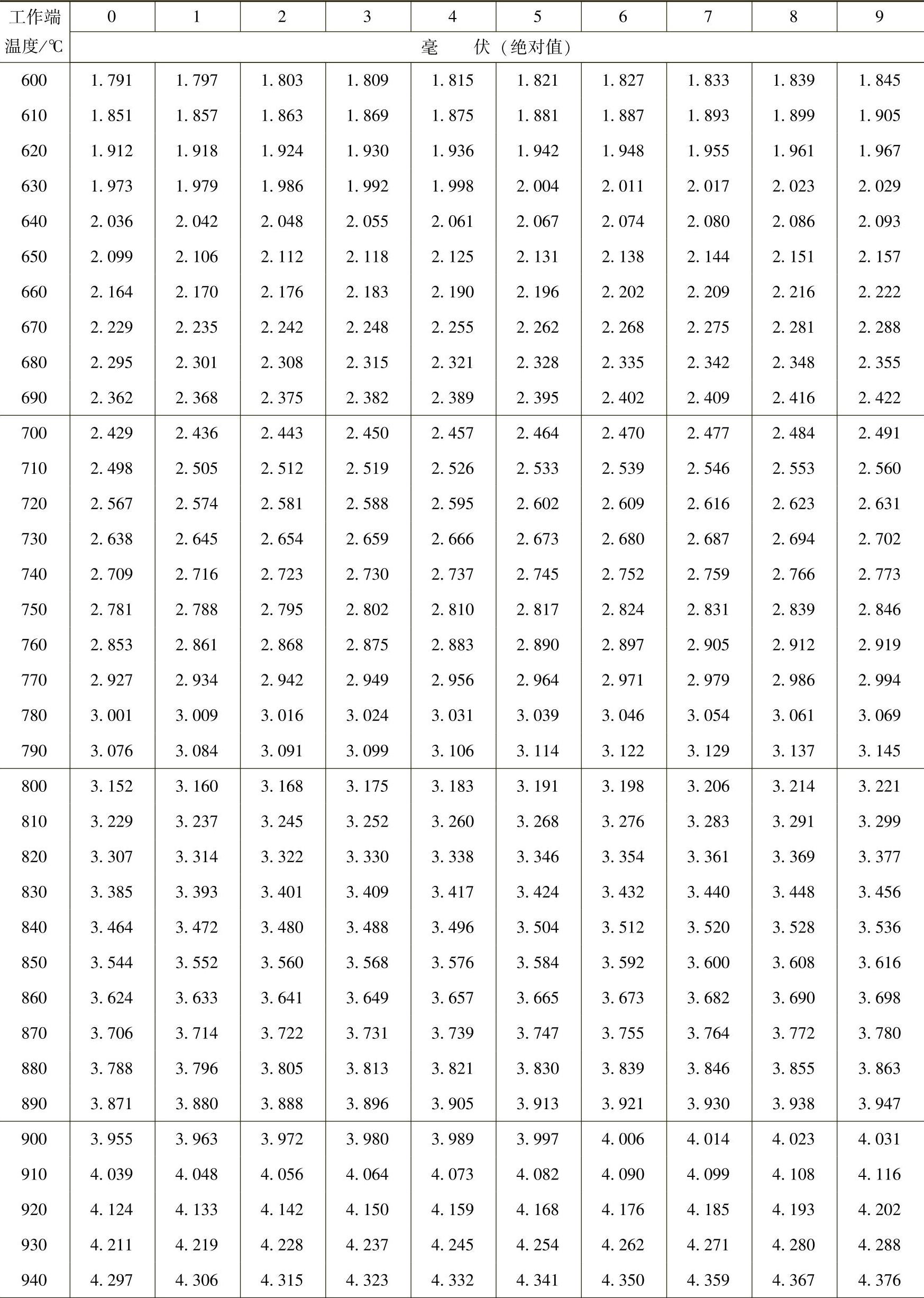

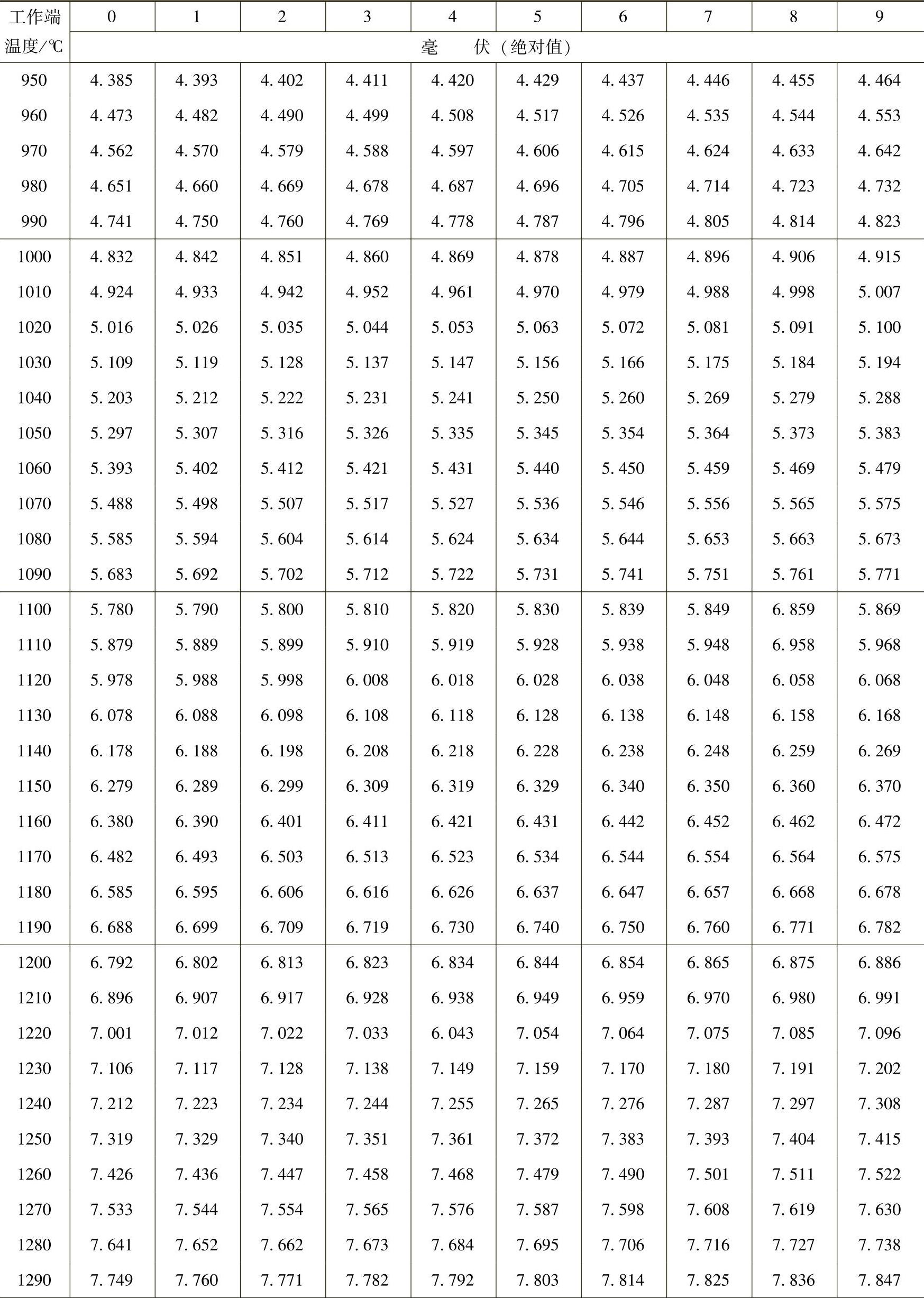

表5-70G铜热电阻分度表

(续)

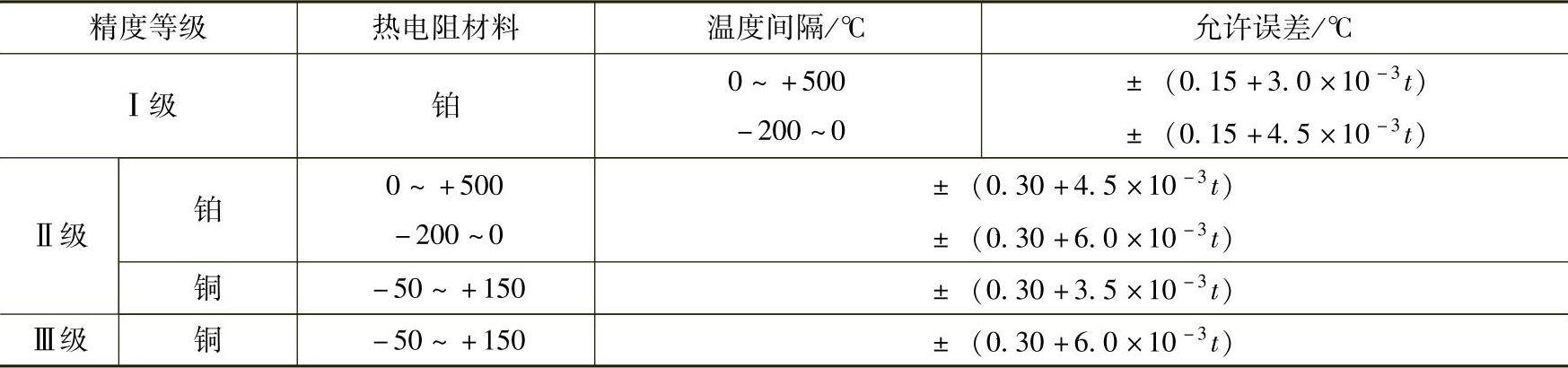

表5-71热电阻分度允许误差

注:t为热电阻工作端温度。

(2)热电偶

1)技术要求:

①热电偶电极表面应清洁光滑,无压斑痕迹及裂纹,焊接端圆滑牢固,接线端子牢固完整。

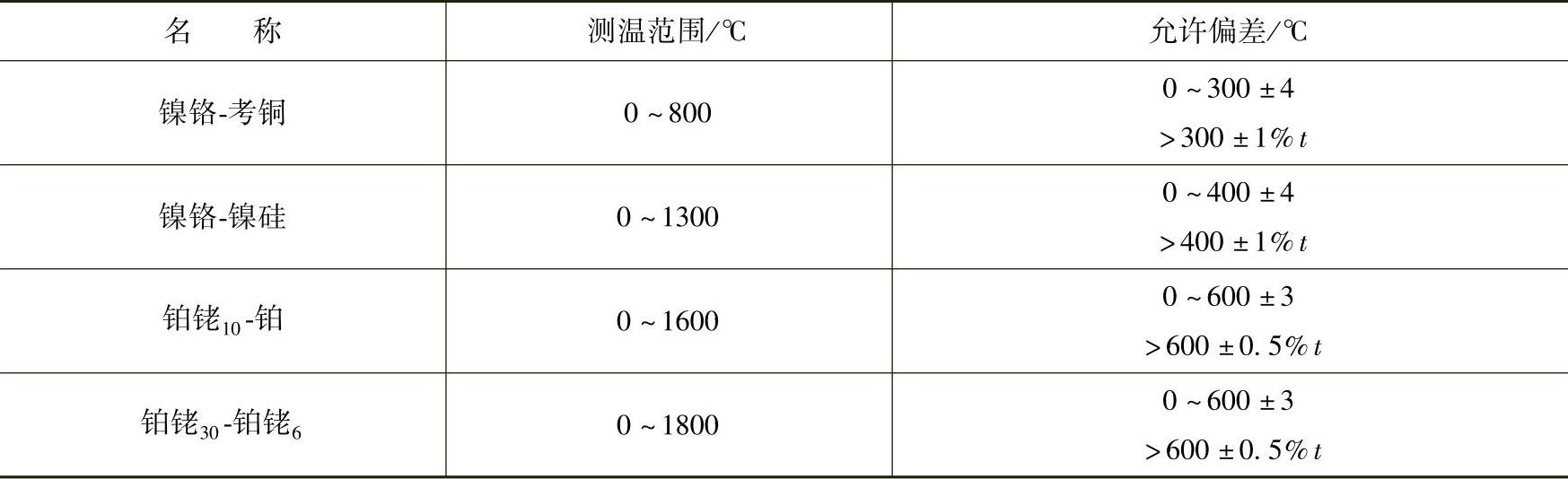

②热电动势对分度表的偏差应符合表5-72的要求。

表5-72热电偶允许偏差表

注:t为感温元件的实测温度。

③电极的绝缘物应完整,电极与保护套管间的绝缘电阻应大于5MΩ(在室温20℃±5℃和相对湿度小于80%时)。

④热电偶的检定点(℃):铂铑-铂600、800、1000、1200;镍铬-镍硅400、600、800、1000;镍铬-考铜300、400、600。

2)试验/检定所需仪器设备:

①管式电炉:交流220V,功率2kW,管子内径ϕ50~60mm,管长600~1000mm,最高温度1300℃。

②冰点恒温器,内盛冰和水混合物,底部有排水口。

③UJ-31型直流电位差计及配套用的AC15/4型检流计和IJ-24型电源,仪器准确度为0.05级。

④DWT-702型或WZK型温度控制器。

⑤二等或三等铂铑-铂标准热电偶。

⑥二等标准水银温度计0~50℃,最小分度0.1℃。

3)试验/检定方法步骤:

①铂铑-铂热电偶在检定前先进行清洗,必要时尚需退火。

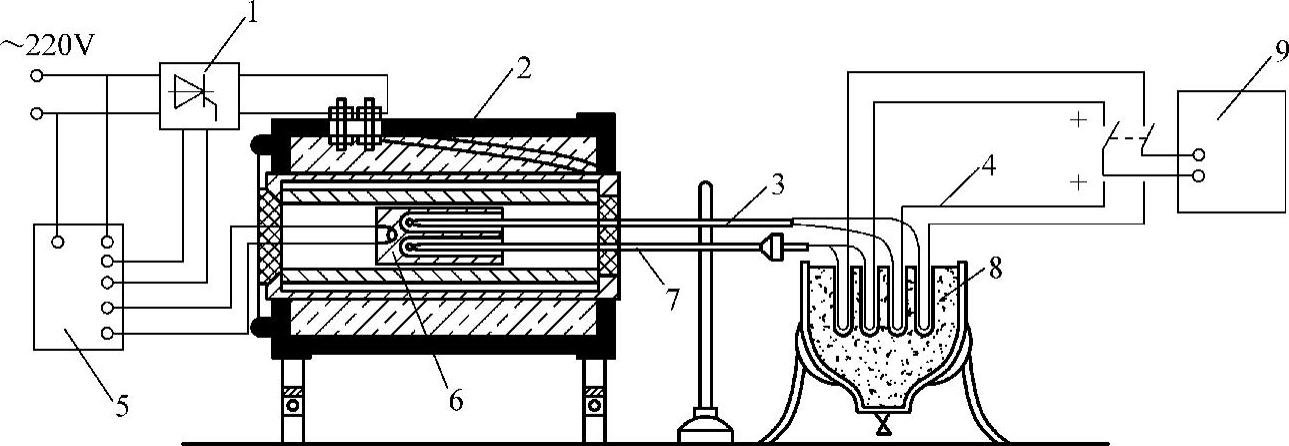

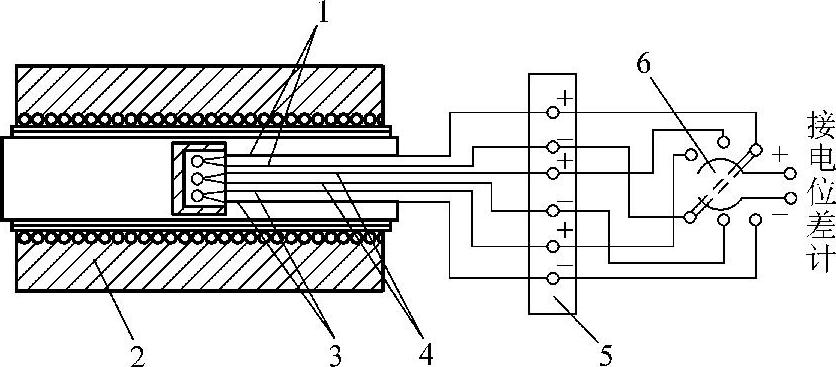

②检定线路见图5-58。

图5-58 热电偶检定装置

1—晶闸管主回路 2—管式电炉 3—标准热电偶 4—铜导线 5—温度控制器 6—镍块 7—被检热电偶 8—冰点恒温器 9—电位差计

③铂铑-铂热电偶检定时,将被检电偶和标准电偶的工作端用铂丝扎紧,并置于炉子中心位置。检定贱金属热电偶时,为保证被检电偶和标准电偶的工作端是同一个温度,应把电偶的工作端都放在镍块里,并放在炉子温度最高点位置,炉口用石棉绳堵严。

④用比较法检定热电偶的自由端应放在冰点恒温器内,并保持0℃。

⑤对铂铑-铂热电偶检定,一般用微差法(见图5-59)。即是将同型号的标准热电偶与被检热电偶反向串联,直接测量其热电动势差值。先测量标准电偶热电动势,然后依次序读取每一反向串联组的热电动势差值,每组读数不小于2次。此法炉温允许在检定点波动±10℃,冷端温度不用修正,只要保持在同一温度下即可。

微差法检定按下式计算,其对分度表的偏差Δt应符合表5-72的要求。

Δt=Δt′-C(5-33)

图5-59微差法接线图

1—镍块2—标准热电偶3—转换开关4—换向开关5—管式电炉6—被检电偶17—被检电偶2

式中Δt′——标准热电偶与被检热电偶反向串联在某检定点热电动势平均值,应根据相应

的分度表查得的温度值,见表5-73~表5-76;

C——标准热电偶的修正值,用温度表示。

⑥对贱金属电偶的检定一般用升温比较法(见图5-60)。当炉温调整到检定点,而在5min内温度变化不超过1~2℃时,从标准电偶依次序读取读数,每点不少于2次读数,取其平均值。

比较法检定按下式计算,其对分度表的偏差Δt应符合表5-72的要求。

Δt=t″-t(5-34)

图5-60 比较法接线图

1—标准热电偶 2—管式电炉 3—被检热电偶1 4—被检热电偶2 5—冷端恒温器 6—转换开关

式中t″——被检热电偶在某检定点的热电动势的读数平均值,应根据相应的分度表查得的

温度值,见表5-73~表5-76;

t——标准热电偶的热电动势的读数平均值,经修正后根据分度表查得的温度值,见

表5-73~表5-76。

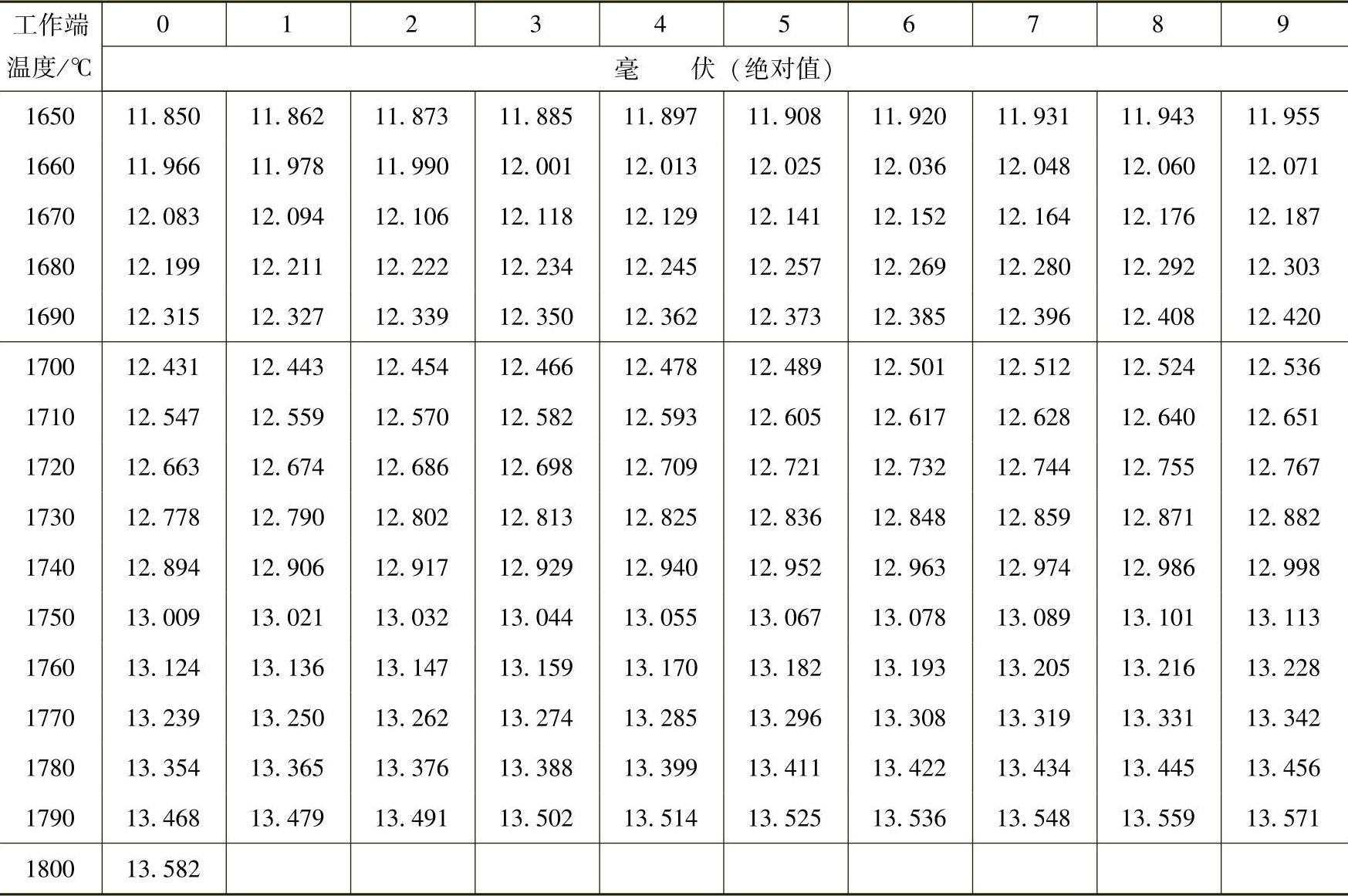

⑦补偿导线检定时,一端要绞合成绳状并焊接起来,然后放在沸点恒温器内,另一端放在冰点恒温器内,然后用电位差计读取读数。其热电动势技术要求见表5-77。

(3)温度变送器

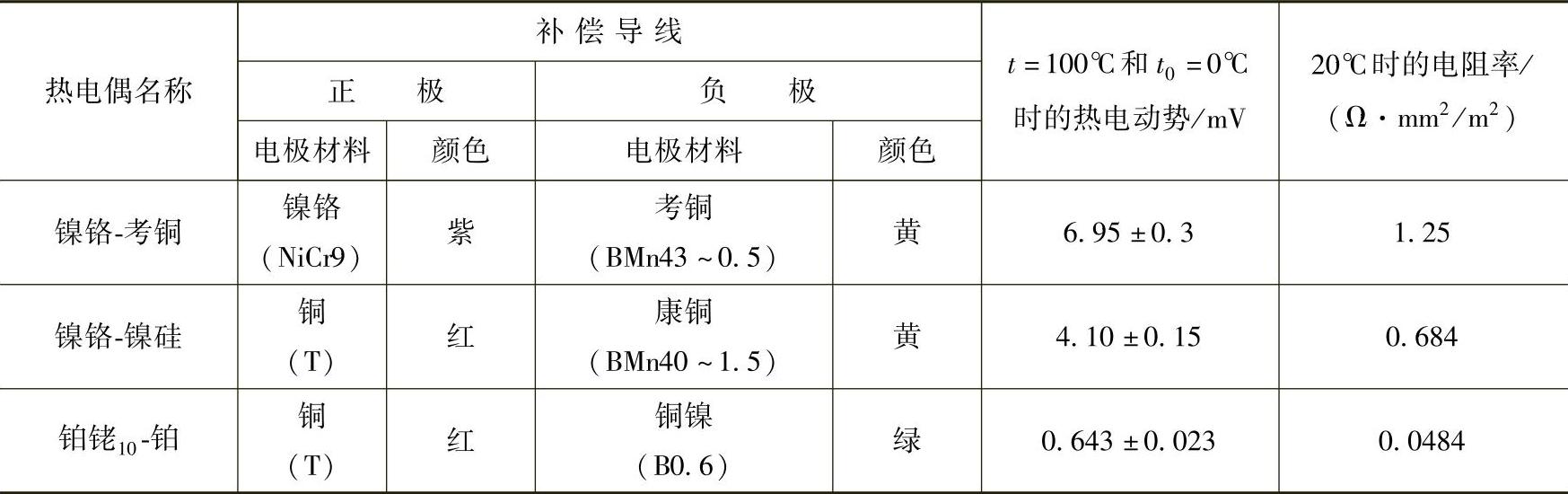

1)调校所需仪器设备:调校所需的仪器设备列于表5-78。

2)主要技术指标:

①DBW-110 <10mV,1级;≥10mV,0.5级。

DBW-120 1级。

②输出无摆动现象。

③恒流性:0~1.5kΩ,输出变化为基本误差的1/2。

④电源电压波动:电源电压在190~240V之间变化时,仪表输出变化不超过基本误差。

3)调校条件:

①环境温度+20℃±5℃。

②相对湿度≤85%。

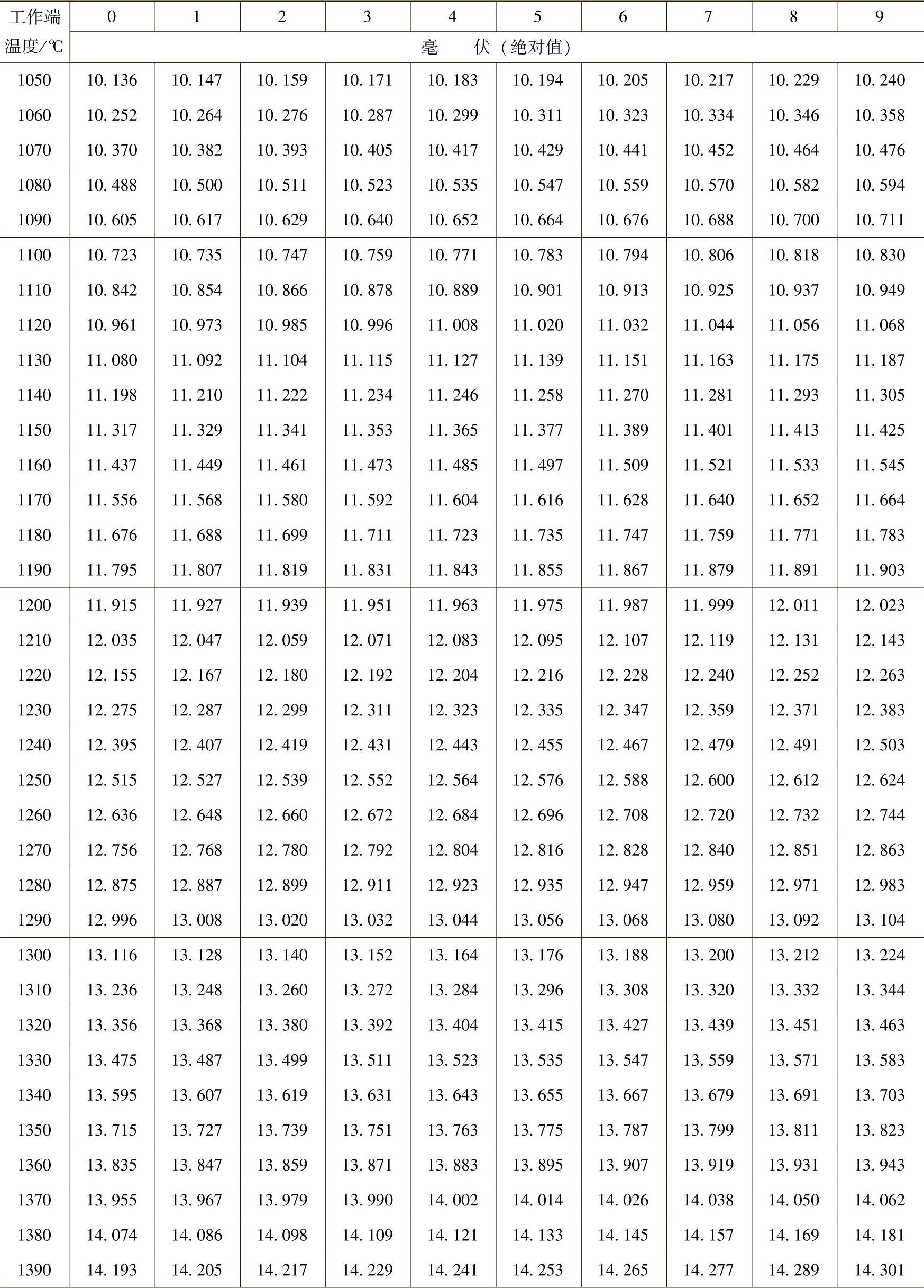

表5-73铂铑-铂热电偶分度表

(续)

(续)

(续)

(续)

表5-74镍铬-镍硅(镍铬-镍铝)热电偶分度表

(续)

(续)

(续)

(续)

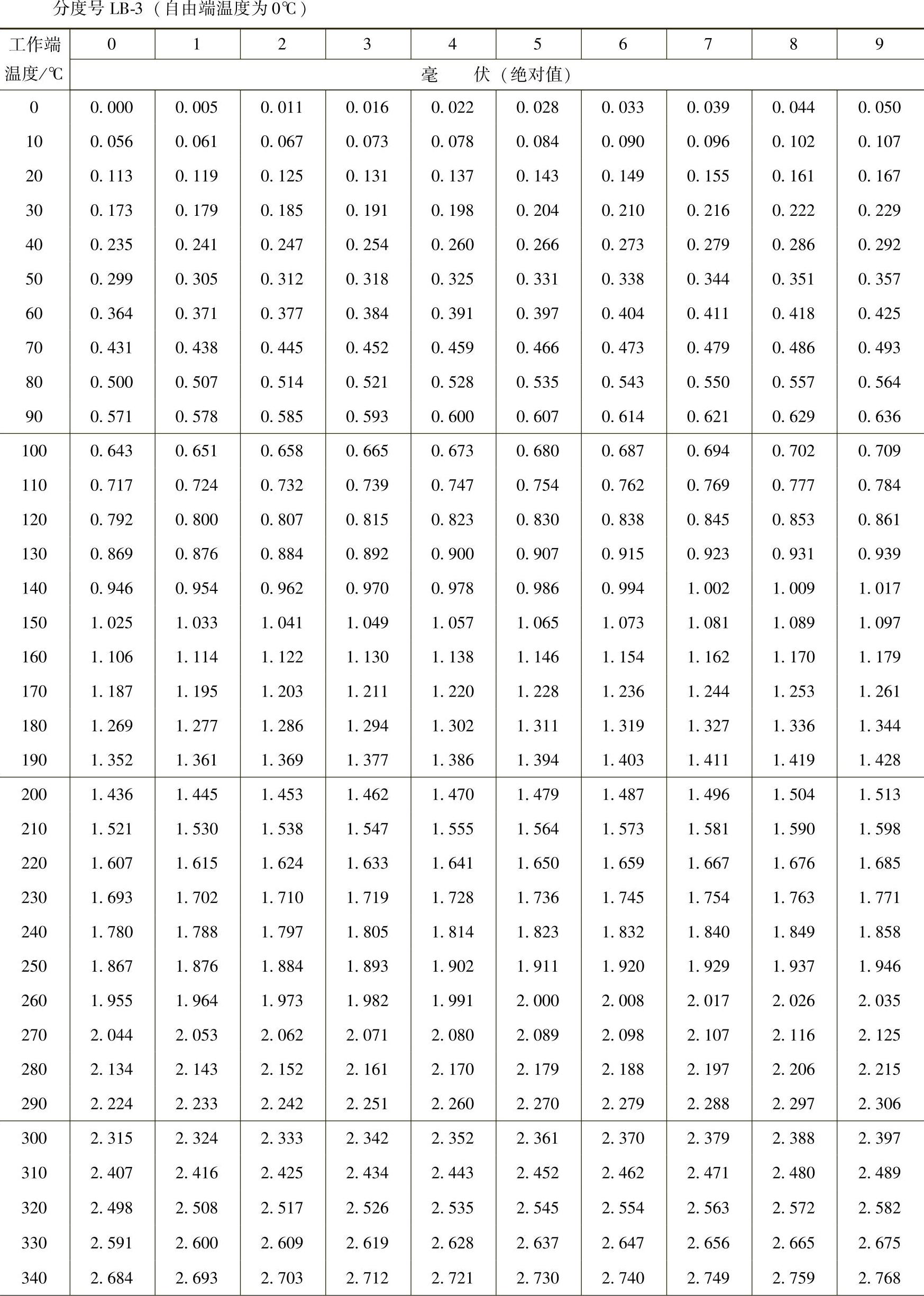

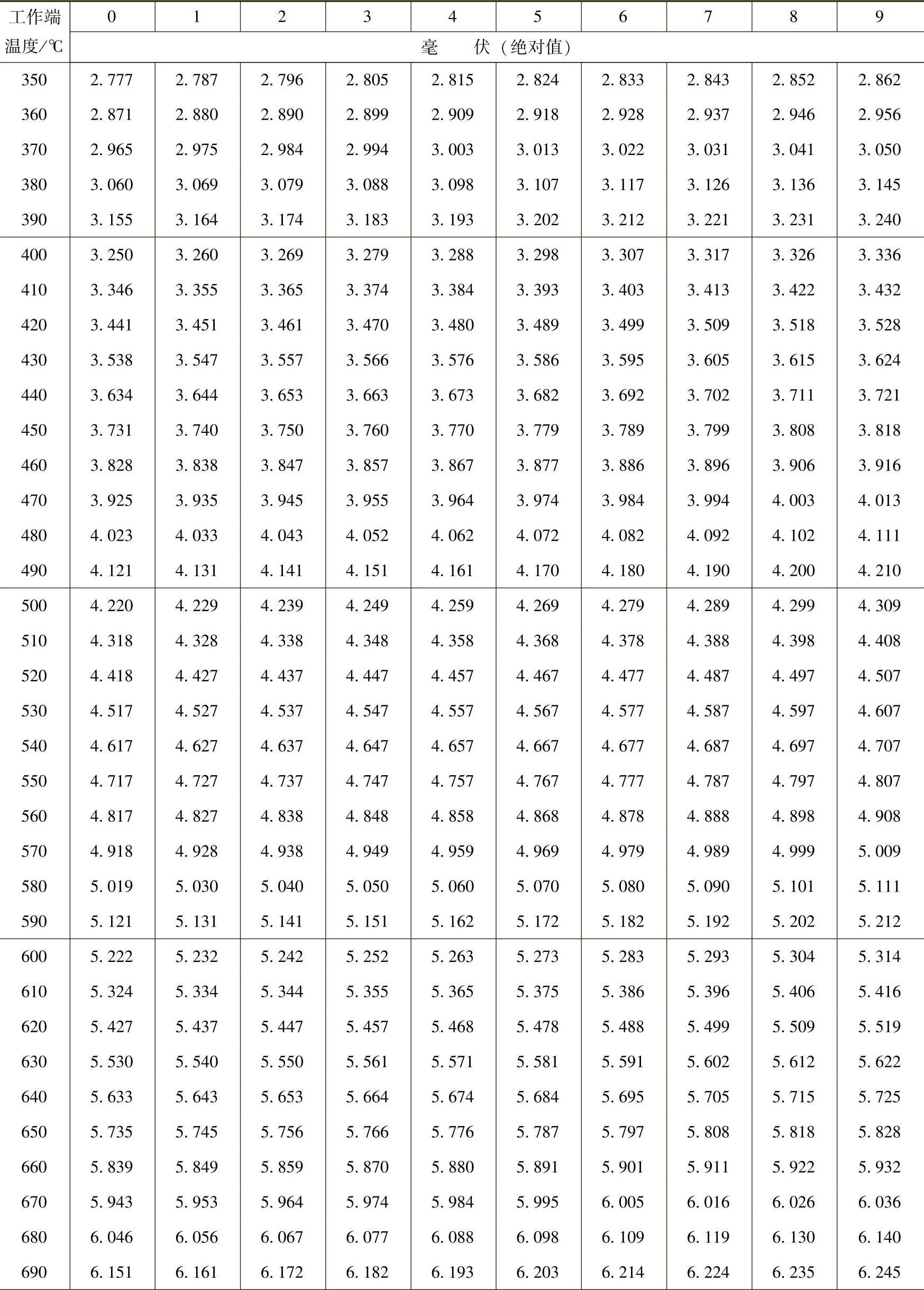

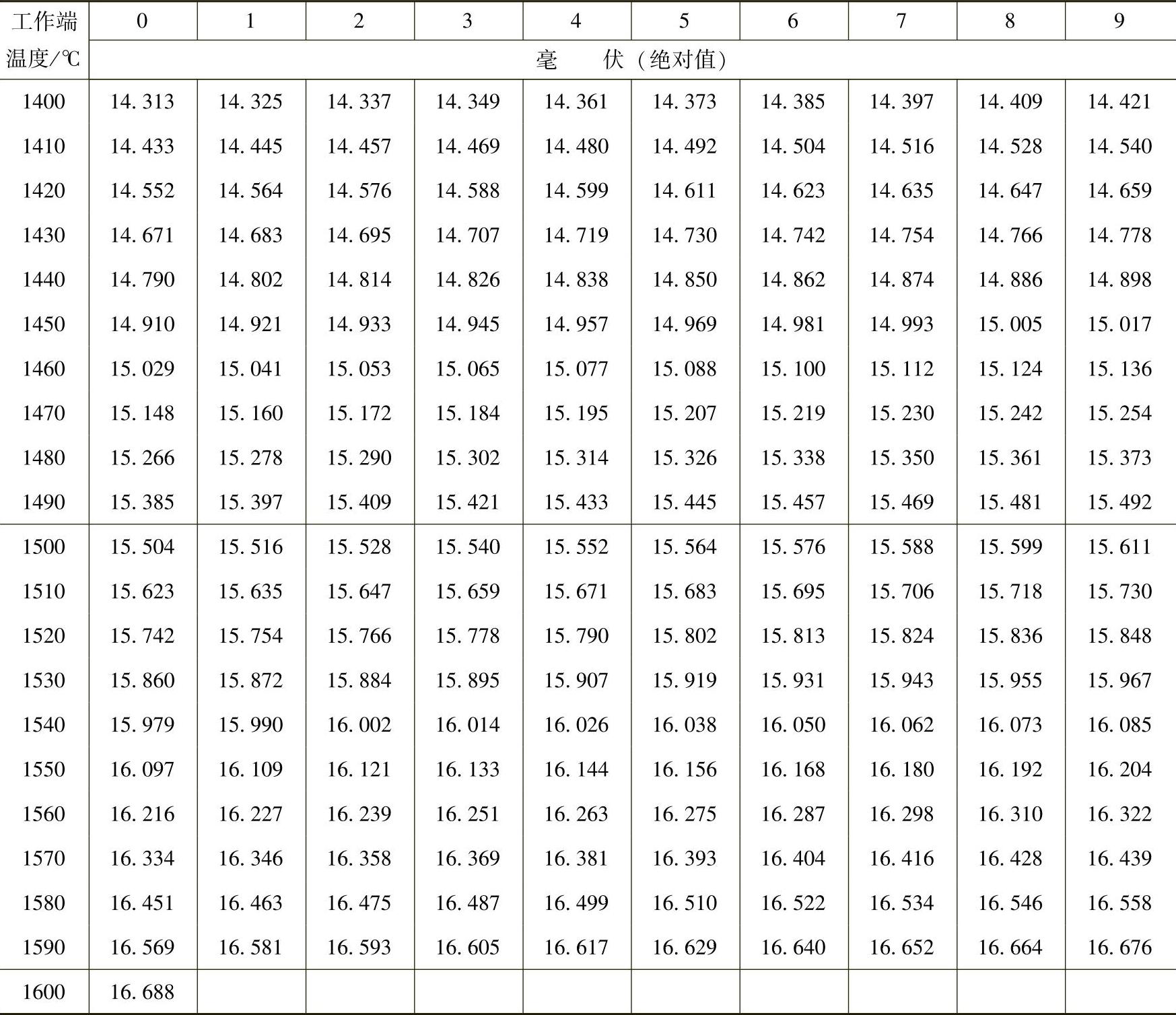

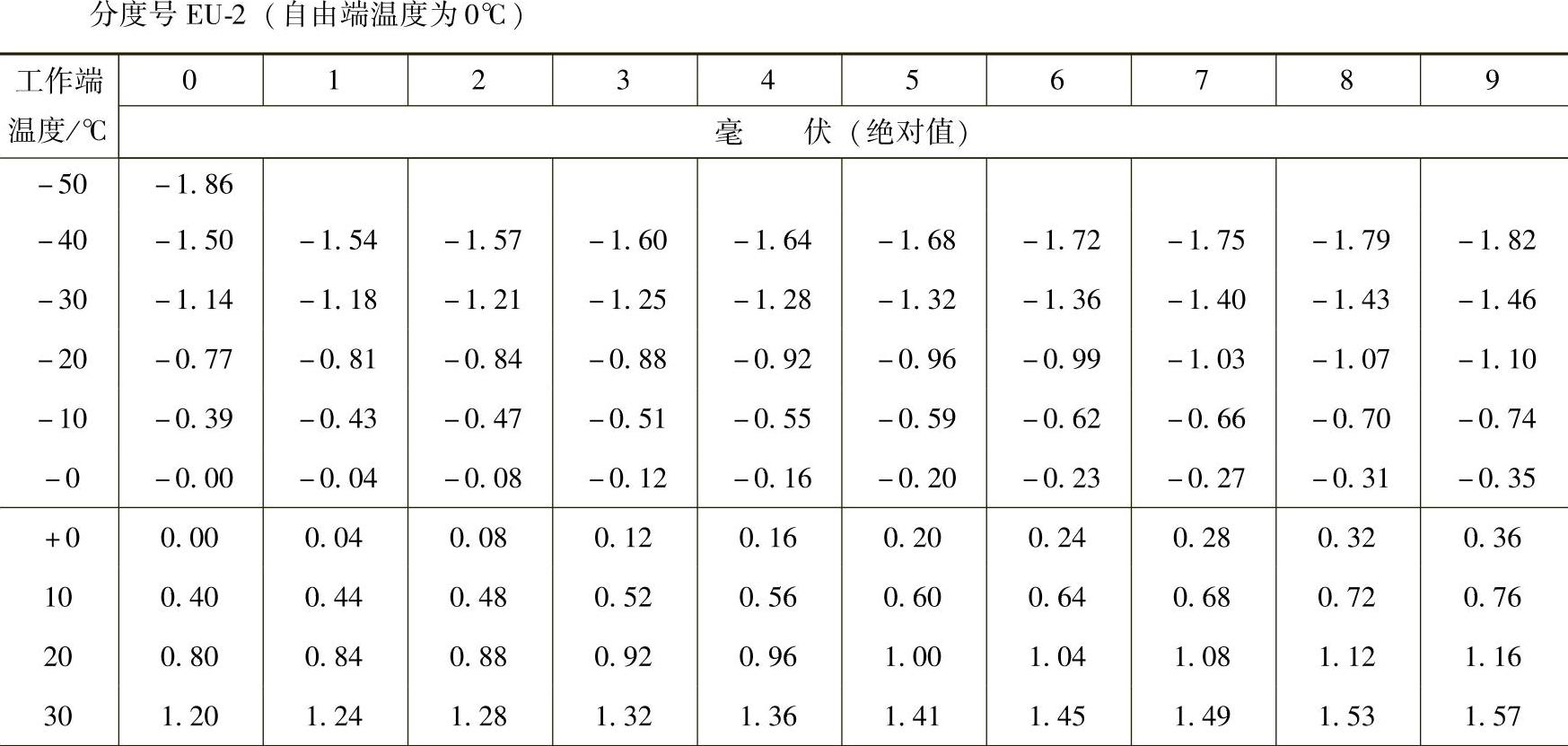

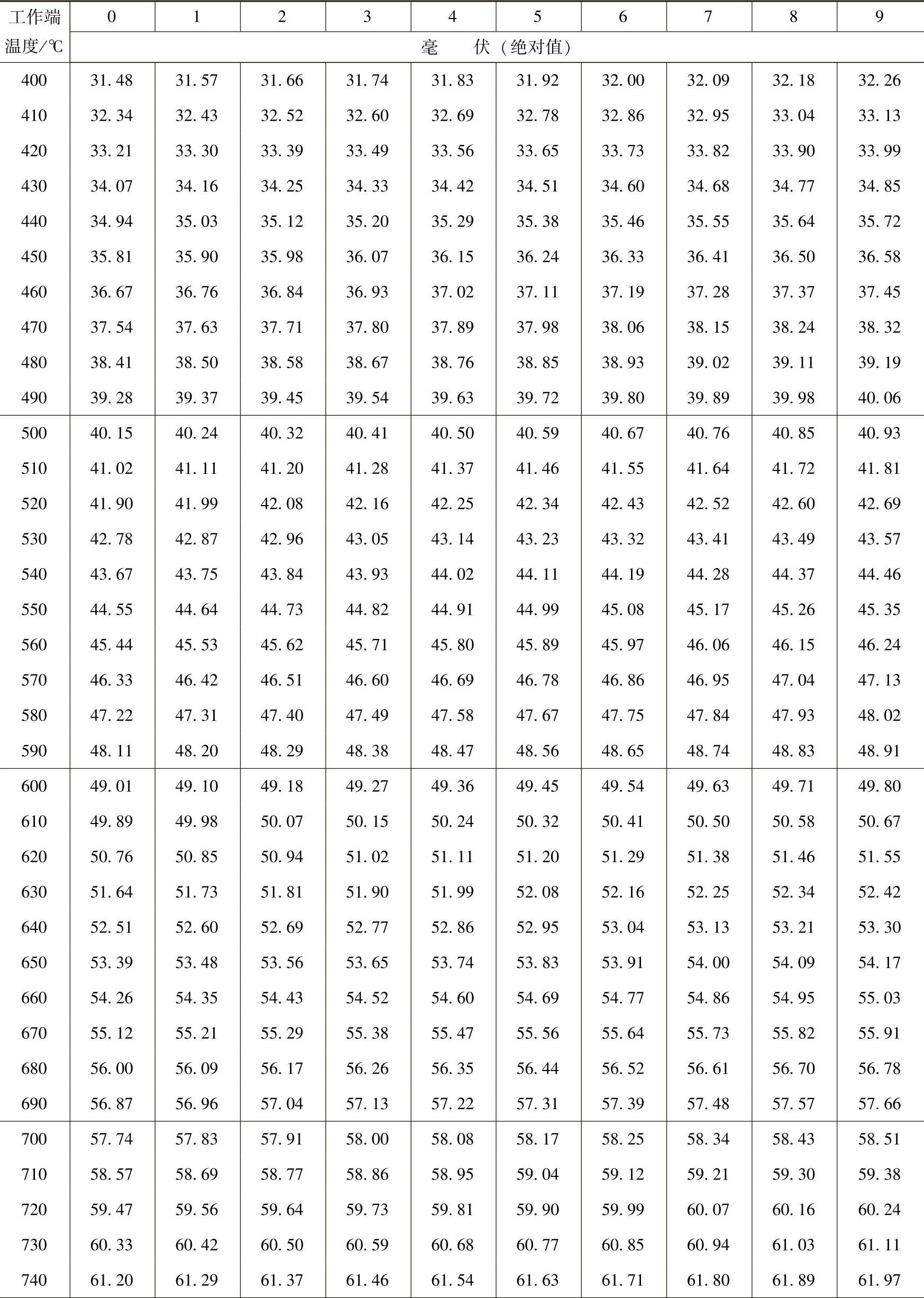

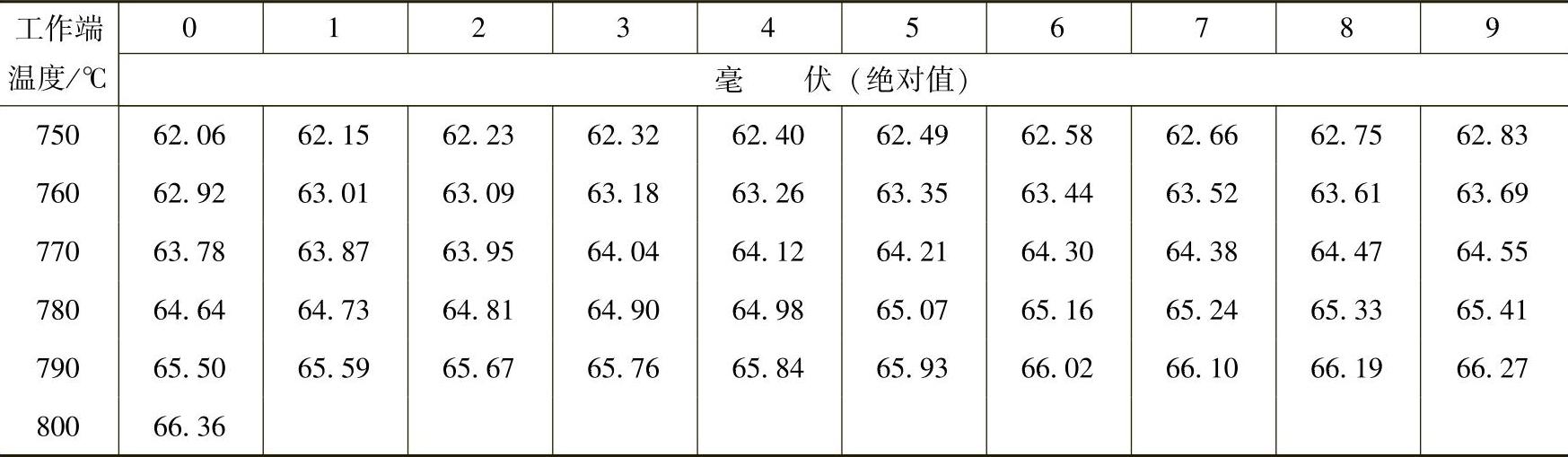

表5-75镍铬-考铜热电偶分度表

(续)

(续)

(续)

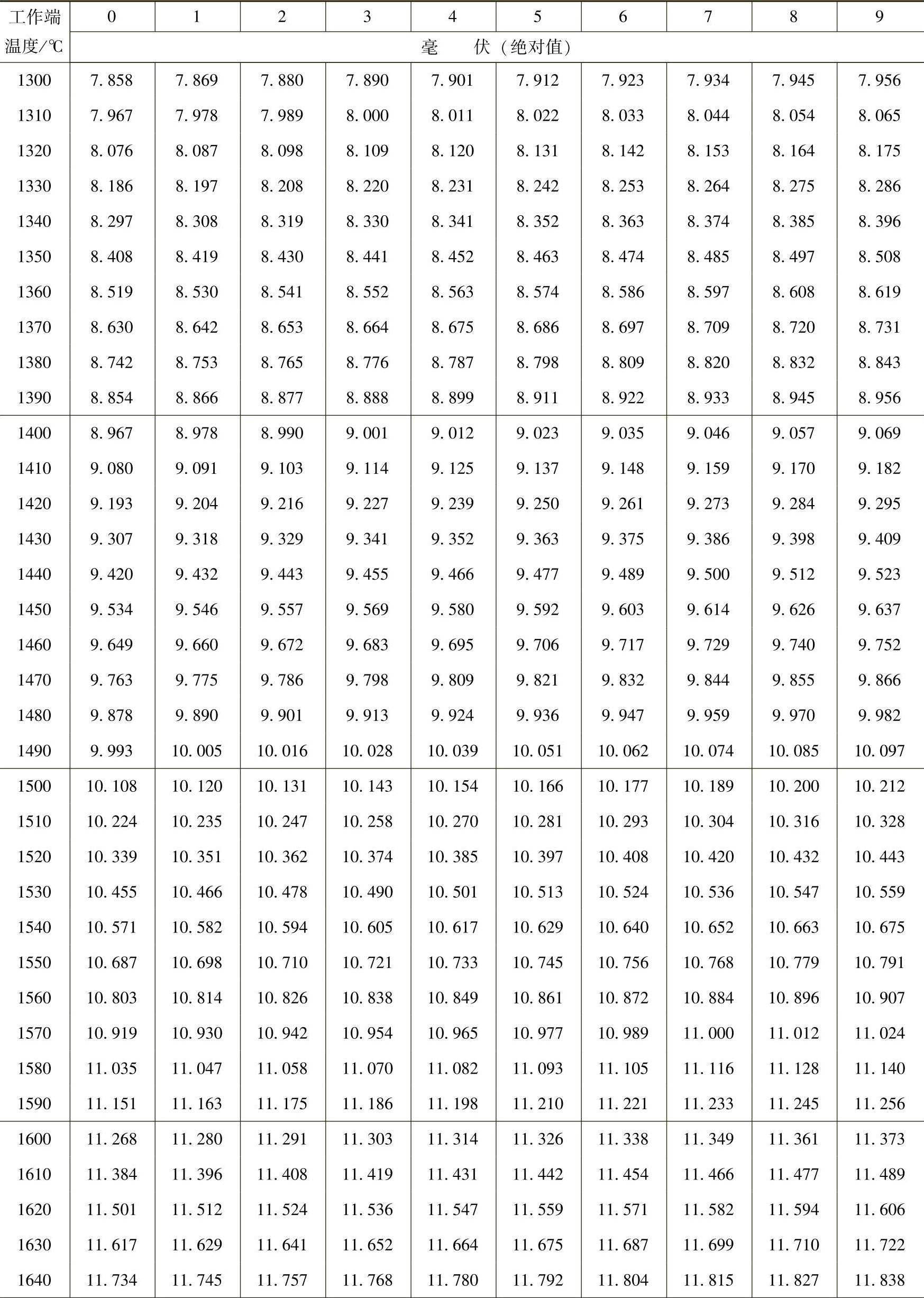

表5-76双铂铑热电偶分度

(续)

(续)

(续)

(续)

(续)

表5-77补偿导线特性

注:铂铑30-铂铑6热电偶不用补偿导线。

表5-78调校所需仪器设备

③周围应无外磁场。

④无振动。

⑤电源电压为220V×(1±1%),频率为50Hz×(1±0.5%)。

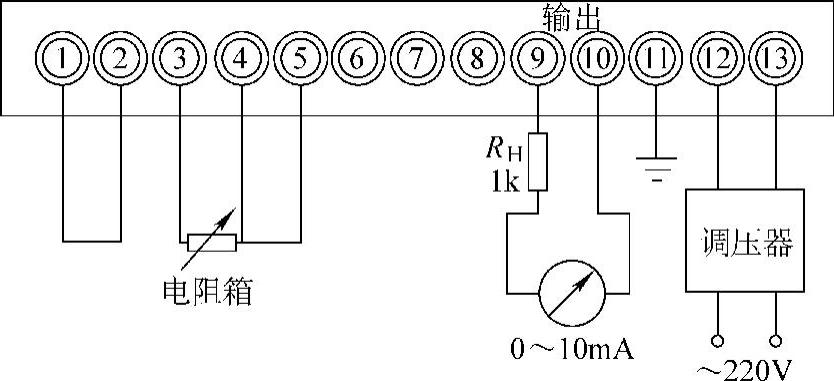

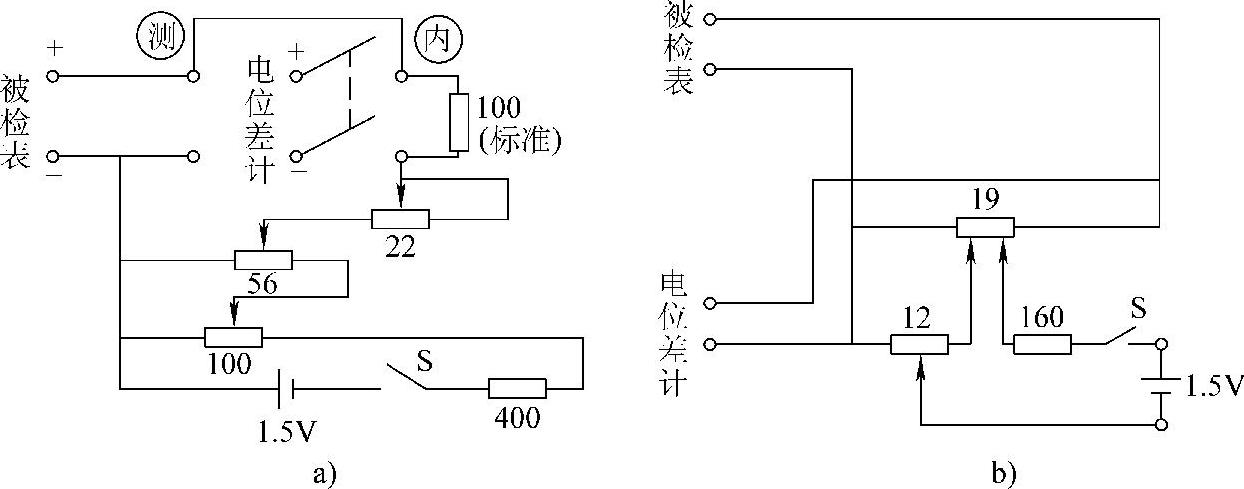

4)调校接线图:调校接线示于图5-61和图5-62。

图5-61 热电偶温度变送器接线图

1—标准热电偶 2—管式电炉 3—被检热电偶1 4—被检热电偶2 5—冷端恒温器 6—转换开关

图5-62 热电阻温度变送器接线图

5)调校方法:

①桥路电流。桥路电流为(0.5±0.01)mA,把量程为1.5mA的毫安表串在外接线端子③和锰铜电阻RMn之间,调整电位器W4。如桥路电流不准确,就不能达到冷端温度完全补偿。

冷端温度补偿电阻RCu根据下式计算:

式中Et——热电偶冷端温度为0℃,热端温度为t℃时的热电动势值;

I——桥路电流0.5mA;

α——铜电阻RCu的温度系数;

t——仪表最高使用环境温度,45℃。

根据不同分度的热电偶,铜电阻RCu为LB-3:RCu=3.1Ω,RMn=3.1Ω;EU-2:RCu=

21Ω,RMn=21Ω;EA-2:RCu=34.4Ω,RMn=34.4Ω;LL-2:RCu=0。

为调校方便RCu用RMn=21Ω代替,也就是将仪表外部接线端子③、④之间接上RMn=21Ω。

②仪表接线完备,将“工作—检测”开关置于“检测”一侧,预热30min,仪表输出应在4~6mA处。否则,认为仪表不正常,即应检查故障部位,排除了故障之后再进行调校。

③零点调整。输入满量程的10%的信号,调整“调零”电位器W1,使仪表输出1mA。对DBW-110型温度变送器,零点迁移超过25mV;对DBW-120型温度变送器,超过50Ω,断开R0的短接线,可以扩大零点迁移范围。

④量程调整。输入满量程的90%的信号,调整“量程”电位器W2使仪表输出9mA。对DBW-110型温度变送器,量程超过25mV;对DBW-120型温度变送器,超过50Ω时断开R0短路线,扩大量程范围。

⑤仪表输出在1mA和9mA处反复调整“调零”电位器W1和“量程”电位器W2,使仪表输出满足要求后,再输入满量程的10%、30%、50%、70%、90%,仪表输出为1mA、3mA、5mA、7mA、9mA。误差不得超过基本误差。

⑥仪表外接线端子⑨、⑩上,把1kΩ负载电阻换成电阻箱。仪表输出9mA处,改变电阻箱的阻值0~1.5kΩ,查看恒流性,不得超过基本误差的一半。

⑦仪表电源接在稳压器上,改变供电电压190~240V。仪表输出变化不得超过基本误差。

⑧仪表输出应无明显摆动现象。

⑨仪表工作正常后,DBW-110型温度变送器把锰铜电阻RMn换成相应的铜电阻RCu,仪表即可投入系统使用。

2.压力仪表

(1)电接点压力表

1)技术要求:

①表壳、表盘完整、清洁、标志齐全清晰。

②加压至仪表上限值,并恒压15min后,示值不应下降。压力除掉后,仪表回零的偏差值不大于准确度等级允许的误差。

③仪表的示值误差、变差和电接点的信号误差,均不能大于仪表准确度等级的允许误差。

④记录时间误差在24h内不应超过±5min。

⑤记录笔尖与时间弧线间的偏差,不应超过±1mm。

⑥氧压表禁止进入油污,如已被油污,可用四氯化碳清洗弹簧管。

⑦电接点压力表的拨针器应工作灵活,接点之间和接点对地间的绝缘应良好,接点应通过继电器与负载连接。

⑧氧气调节器应完整不漏气,输出压力在调节范围内应连续可调。

2)检定所需仪器设备:

①相适应的压力范围的压力校验器(或活塞式压力计)和标准压力表。

②XJQ型真空表校验仪或一台真空泵和一台标准真空表。

③检定氧压表时需有一个自制的隔离容器或用充入甘油的压力校验器,使油不进入氧压表内。

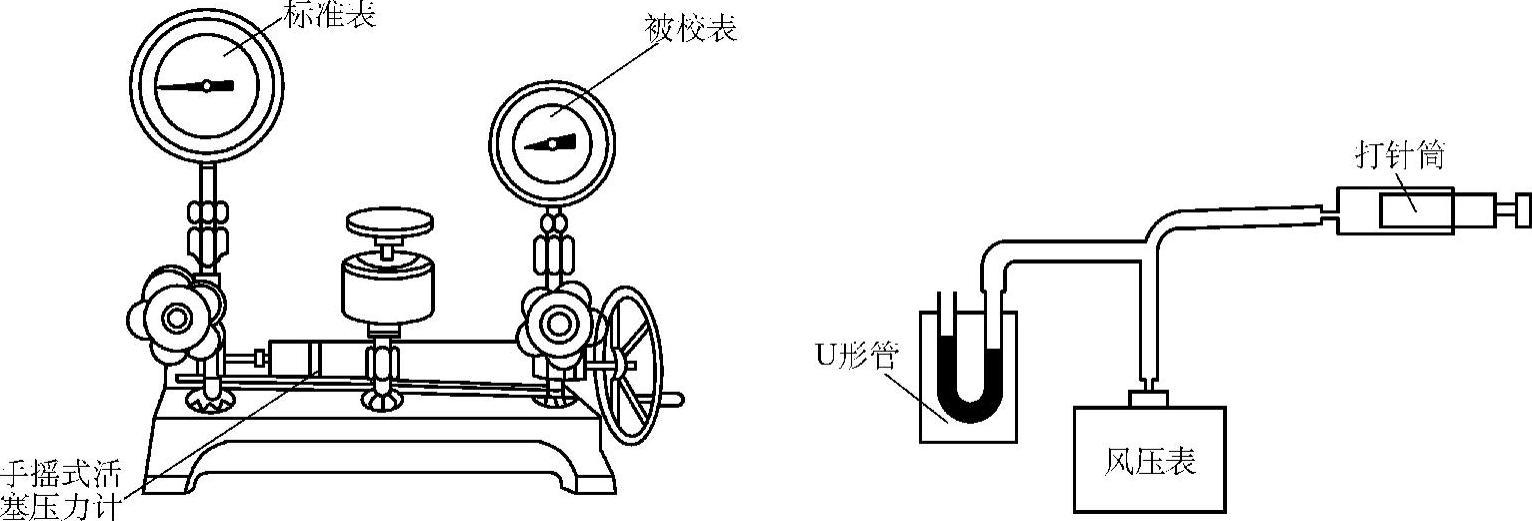

压力表的校验(检定)常用比较法,见图5-63。

图5-63 比较法校验压力表

3)电接点压力表的校验:装置见图5-63。

①把被校表和标准表分别安装在活塞式压力计右边和左边的接头上,接头内装上纯铜垫圈,使用两把扳手操作,一把卡住活塞式压力计的接头六角螺母,另一把卡住被校表接头的六角螺母,一顺时针扳动,一逆时针扳动,直到不漏油为止。

②把进油阀和油杯阀全打开,指针应在零位,然后把阀关紧。

③在表盘全刻度范围内均匀选取五点,顺时针摇动手柄,压力上升,标准表指针到达校验点时,停止摇动,观察被校表示值,并轻轻敲动表壳,观察被校表指针晃动情况,将上面示值记录下来,同样方法校验其他四点,直到满刻度。

④逆时针摇动手柄,压力下降,同样方法校验回程四点,直到零位。整个过程不得有“卡针”现象。

⑤数据处理:示值误差、来回变差、轻敲误差都不得超过基本误差的绝对值即为合格。

⑥注意事项:

a)活塞式压力计应放在坚固、平稳、无振动的工作台上,调节四角高低,校准水平,使其处于水平位置。

b)操作前先打开标准表侧的阀,摇动手柄,将工作油液管路内可压缩的空气排出,然后将阀关闭;再打开油杯阀,摇动手柄反转,缸内吸进油液,数量足够后再将其关闭,即可投入使用。

c)各个部位不得漏油。

d)摇动手柄时不得使丝杠受到弯曲力矩影响而产生变形。

⑦接点试验。一般用两只万用表分别接在上限接点和下限接点上,见图5-64。当读取上限压力和下限压力时,指针应指向零位,当温度偏移后,指针应指向最大刻度。

图5-64 电接点信号试验图

1—被检仪表 2—接线盒 3—1.5V干电池 4—1.5V灯泡 5—万用表

4)螺旋管弹簧压力表检定:螺旋管弹簧压力表的检定,一般不直接安装在压力校验器上,而是用接头和细纯铜管把仪表引到一个安装架上,方法同上。

5)氧压表检定及其调节器的试验:

①氧压表检定是把氧压表安装在隔离容器上,见图5-65。把隔离容器安装在压力校验器上,在检定时使水进入氧压表内。如果用充入甘油的专用压力校验器,其甘油需定期更换。

②氧气调节器的整体试验,可在氮气瓶(或氧气瓶)上进行试验。

(2)膜盒压力表的试验校验 方法同上。

1)技术要求:

①表盘和表壳应干净,表盘标志应齐全。

②传动机构、表盘、指针应紧固牢靠,螺钉齐全。

图5-65 隔离容器示意图

1—接压力校验器 2—被检氧压表 3—油 4—水

③仪表加压至上限1.5倍15min后,不应有泄漏,除掉压力后,指针应回零位。

④仪表传动部位不应有摩擦或卡住现象,传动轴孔不应过于松动,活动部位均应加润滑油润滑。

⑤测量误差不大于刻度上限值的±2.5%。

⑥测量不灵敏限不大于刻度上限值的±0.5%。

⑦最大变差不大于刻度上限值的±1.0%。

⑧继电器触点动作误差不大于刻度上限值的±2.5%。

⑨检定方法采用直接比较方法。

2)检定所需仪器设备:

①倾斜微压计(或补偿式微压计)一台。

②对测量上限在200mmH2O[1]以上的膜盒压力表,需用一只充水的0~1000mmH2O的标准单管压力计。

③对测量上限在1000mmH2O以上的膜盒压力表,需用一只充水银的0~1000mmHg[2]的标准单管压力计。

④压力源一般用橡皮球或用压缩空气装一台专用的校验装置。

(3)双波纹管差压仪表

1)主要技术要求:

①表壳、表盘应清洁,表盘标志应齐全。

②传动机构、表盘、指针或笔尖应紧固牢靠,螺钉齐全。

③仪表加差压至上限刻度值的1.5倍后不应有泄漏,去掉差压后,示值应返回零位。

④仪表的传动部位不应有摩擦或卡住现象,传动轴孔不应过于松动,所有活动部位均应加润滑油润滑。

⑤示值误差和变差均不大于仪表的准确度等级要求。

⑥记录时间在24h内,其偏差不应超过±5min。

⑦记录应清晰不断线。

⑧记录笔尖应和记录纸的时间弧线平行移动。

⑨积算器的传动机构必须灵活好用。

⑩积算器本身积算误差不应超过±0.5%。

⑪仪表系统总误差不超过1.5%。

⑫控制点误差不超过全刻度的±1.0%。

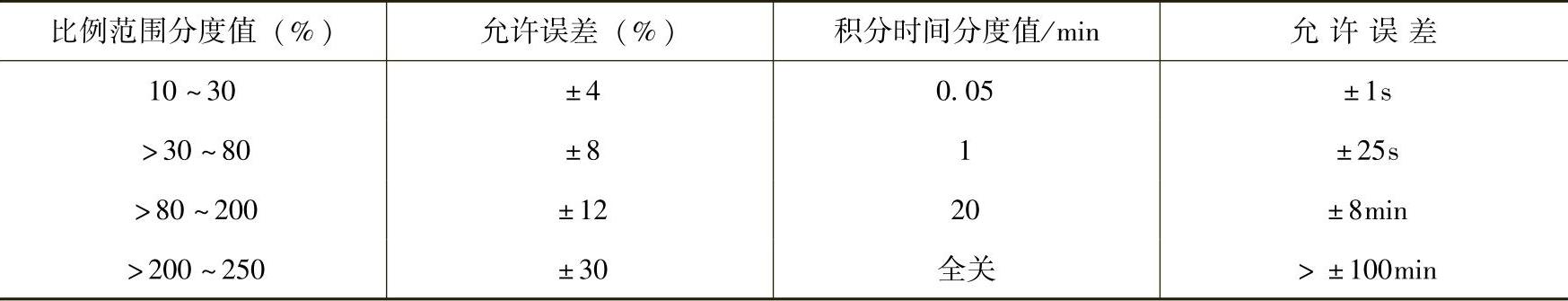

⑬比例范围和积分时间的实际值误差不应超过表5-79的要求。

表5-79比例范围和积分时间允许误差

⑭比例范围不同心度误差,当比例范围在20%~500%分度内转动时,输出压力的变化不超过±15mmHg。

2)检定所需仪器设备:

①对于测量压力的波纹管压力表,需一台压力校验仪和一只标准弹簧管压力表。

②对于测量上限在200mmH2O以下的波纹管差压仪表,需一台倾斜式微压计或补偿式微压计。

③对于测量上限在1000mmH2O以下的波纹管差压仪表,需一台充水的0~1000mmH2 O的单管标准压力计。

④对于测量上限在1000mmH2O以上的波纹管差压仪表,需一台充水水银的0~1000mmHg的单管标准压力计或0~1.0kgf/cm2[3]的标准弹簧管压力表。

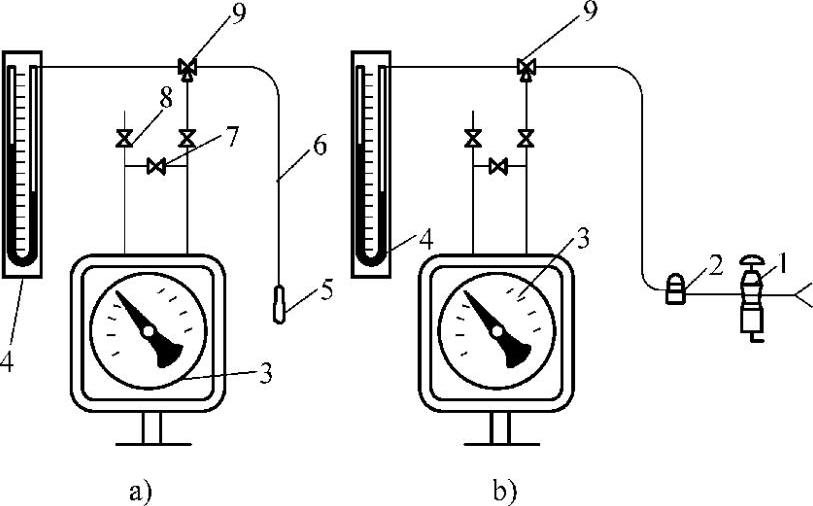

⑤检定原理系统见图5-66。检定时需打开阀门8,关闭平衡阀门7;对测量压力的波纹管压力表和弹簧管压力表的检定相同。

(4)差压变送器

1)调校所需仪器设备:

①0~40~160mmH2O补偿式微压计。

②0~250mmH2O补偿式微压计。

③单管水柱,0~1~1.6mH2O,0.10级。

图5-66 差压仪表检定系统图

a)用橡皮球加压 b)用定值器加压 1—过滤器减压阀 2—定值器 3—差压仪表 4—U形管压力计 5—橡皮球 6—橡皮管 7—平衡阀门 8—阀门 9—三通管

④单管水柱,0~2.5mH2O,0.10级。

⑤标准压力表,IB-250,0~0.4~0.6kgf/cm2,0.10级。

⑥标准压力表,IB-250,0~1~1.6kgf/cm2,0.10级。

⑦标准压力表,IB-250,0~2.5kgf/cm2,0.10级。

⑧活塞式压力计,IS-6,0~0.4~6kgf/cm2,0.05级。

⑨活塞式压力计,IS-60,1~60kgf/cm2,0.05级。

⑩活塞式压力计,IS-600,10~60kgf/cm2,0.05级。

⑪UJ-31型电位差计。

⑫AC10/1检流计。

⑬BC2型饱和标准电池,1.01860V,Ⅱ级。

⑭ZX-21型调节用电阻箱。

⑮C21-mA毫安表,0~10~20mA,0.5级。

⑯500V的绝缘电阻表。

⑰MF47型万用表。

⑱605真空管毫伏计。

⑲84-A恒温干燥箱。

⑳微位移发生器,最小分度为1μm。

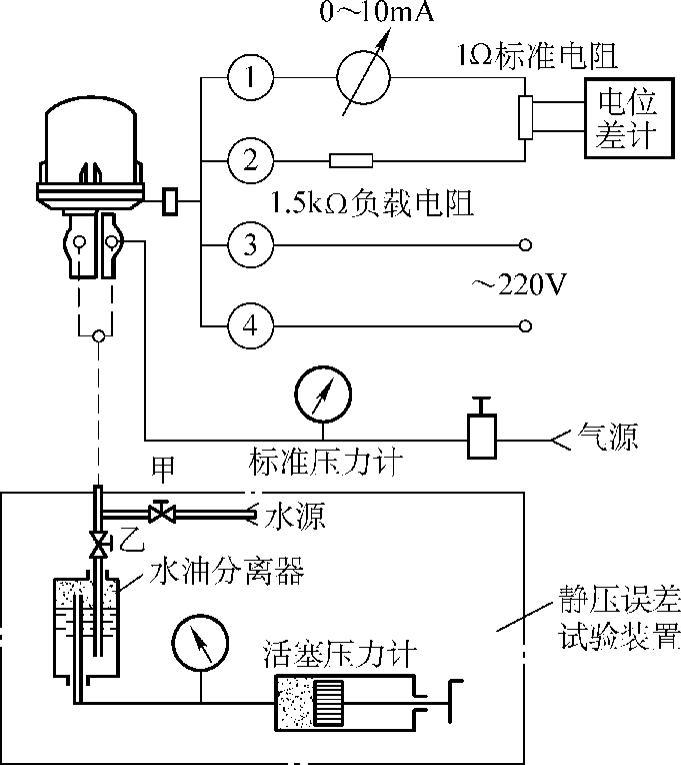

2)整机调试:试验接线见图5-67。

①全量程范围内零点变化量的调整:

a)初始状态的检查(量程支点处于低量程的位置):

ⓐ松开推板上的两只埋头螺钉。

ⓑ将限位螺母拧开,使副杠杆在该处约有1mm的间隙。

ⓒ调零弹簧座向后约有2~3mm的位移量。

ⓓ调整检测线圈的位置,使它与铝片之间的距离约为1mm。

ⓔ副杠杆与量程支点接触的情况下,基本与导磁体平行,动圈与导磁体孔端相平。

b)零点变化量的调整:

ⓐ接通电源,调整检测线圈,使输出电流为零,然后锁紧调节杆。

图5-67 试验接线图

ⓑ连接推板上的两只埋头螺钉,观察零点电流变化应小于0.5mA,否则要重新调整推板和搭板的间隙。

ⓒ调整机械零点,使输出为0mA。

ⓓ将量程支点由低往高处滑动(一般只须观察支点在低、中、高三个位置),在量程支点接触可靠的前提下,零点电流的变化量不大于3mA,且应以负值为佳。同时在各位置时,通过调整机械零位,应该使仪表能调到+0.5mA的数值。

全量程范围内零点变化量达到要求后的仪表,在以后的各项调校中,除为修正高量程的静压误差外,不宜再用调整检测线圈的位置来改变仪表的零点。

ⓔ当全量程范围内零点变化量超出要求时,可以将量程支点重新调回低量程位置,用机械方法调零后,再松开推板。断开电源,旋动调零螺杆,改变副杠杆的倾角,然后再依上述ⓐ~ⓓ条检查零点变化量,直至符合要求。

c)需要注意的问题:

ⓐ量程支点不宜顶得太紧,一般在旋转空心螺栓,使偏心与副杠杆支承面刚接触,然后旋转1/4~1/2圈,锁紧空心螺栓。

ⓑ副杠杆倾角不宜过大(指副杠杆的上端太靠近导磁体),但又不宜过小,因为那样会出现支点向上调整而脱开的现象。

ⓒ调零弹簧在副杠杆处于自由状态时,有微弱的拉伸量。调零弹簧装弹簧座后总长度应为(43±0.5)mm,太长或太短都会给装配带来困难,甚至调不出来。

②静压误差的调整:静压误差是仪表正、负容室,即膜盒两侧同时受到静压力作用后,变送器的输出零点所产生的漂移量。

对静压有要求的且大于0.1MPa的差压变送器,须将量程支点放在对应低量程位置,进行静压误差试验,然后将量程支点移至中量程和高量程,在只准进行机械零点调整的前提下,进行静压误差试验,三个位置时的静压误差均应小于技术条件规定的指标。使用者亦可只在所使用量程处进行静压试验。

a)低量程静压误差调整方法(以水校为例):

ⓐ打开水源阀门,使高低压容室同时进水,分别拧开容室两侧的排气螺钉,直至冒水后,拧紧排气螺钉和阀门。

ⓑ接通电源,进行机械调零。

ⓒ用活塞式压力计加压至125%额定静压,保持压力3min,去除压力,观察仪表的零点变化不应太大,一般控制在0.5mA内,否则应检查主杠杆是否有上窜现象,测量膜盒是否有严重变形(此变形由膜盒的灌充、焊接质量不佳等引起),而后予以修理和更换。

ⓓ进行机械调零(也可调至某一值)。用活塞式压力计加压至100%的额定静压,观察仪表在升压及降压过程中零点电流变化量,其值不大于技术要求所规定的数值,一般观察点不应少于四个。

当静压误差超出要求,并出现下列三种情况时,调整方法如下:

Ⅰ)随着静压数值的增大,零点电流单调地增大(或单调地减小):

在低静压结构:拧下排污螺钉,用内六角扳手松开主杠杆下端的螺母4(内六角扳手尺寸,除DBC-330、DBC-430的对边S为5mm外,其余型号的对边S为6mm)。使测量膜盒和下杠杆脱开,并按图5-68a指出的方向,即把主杠杆往导磁体(或放大器)一侧倾斜。然后拧紧螺母4和排污螺钉,按上面第ⓐ条方法加水,松开推板上螺钉,进行机械调零,再拧紧推板上螺钉,调零(亦可调至某一值)后,加压至额定值,再次检查仪表的静压误差,如不合格,则重复上述步骤,直至合格为止。

图5-68 静压误差调整装置

a)低静压结构 b)高静压结构 1—拉条 2—主杠杆 3—轴封膜片 4—螺母 5—膜盒 6—差动螺钉 7—定位件 8—螺钉 9—套环

在高静压结构:稍放松图5-68b中的两螺钉8,卸下放大器塑料罩,用螺钉旋具穿过印制板孔,顺时针转动差动螺钉6可消除正的静压误差;逆时针转动差动螺钉6可消除负的静压误差。然后参照前述的方法,松开推板上的两个M3埋头螺钉,重新连接主副杠杆,调零,重复做静压试验。经几次调整后,亦可使静压误差达到规定的要求。

Ⅱ)随着静压数值的增大,零点电流忽正忽负地变化:如零点电流变化的区间小于允许静压误差绝对值的2倍时,可采用Ⅰ)条的方法调整,把正负误差均匀分布,使之符合要求。如零点电流变化的区间大于允许静压误差绝对值的两倍时,应该进行仪表的重新装配。应检查拉条是否平直,容室上轴封机座的螺钉是否均匀拧紧,膜盒是否灌满。

Ⅲ)去除静压后,仪表的零点总是变化:或是静压保护拉条下端的螺钉未拧紧;或是定位件下端平面未贴紧主杠杆台肩,而使主杠杆有较大的上窜量,轴封膜片产生较大的塑性变形,使零点总是变化,这时可检查推板与搭板间的间隙,是否仍为0.5mm左右。如果发现搭板翘曲,间隙比原来增大,则肯定是主杠杆产生了上窜,严重的要更换轴封膜片和重新装配。

支点接触可靠性的检查:此项检查仅对静压误差调整后,误差数值属负值的仪表需要。检查方法:再次通入静压,观察仪表在升压过程中,量程支点接触可靠,否则原来合格的静压误差是虚假的,应重新调整。

b)全量程静压误差的调整:为保证变更量程后,仪表在各种量程下,静压误差均能符合要求,还需要进行全量程静压误差的调整,方法如下:

高量程静压误差的调整:把量程支点由低量程往高量程调整,调整机械零点(不准调电气零点),通入静压,一般会出现静压误差正向超差;然后将量程支点返回低量程,进行机械调零,再松开推板上的两个M3埋头螺钉,增加调零弹簧的拉伸量,使副杠杆倾角减小,再通过电气调零,重新连接推板和副杠杆,把量程支点升至高量程;重复上述步骤,检验高量程的静压误差数值,直至调试符合技术要求。

高量程静压误差调整合格后,需检查支点接触可靠性。

中量程静压误差的兼顾:低、高量程静压误差合格后,应将支点放在中间位置,进行静压检查。其方法是将低量程静压误差数值调得稍偏负些,高量程静压误差稍偏正些,即中量程静压误差就能得到兼顾。

偏心位置对静压误差影响的调整:将量程支点放在低量程位置,然后把偏心轴调至左右两个极限位置,作静压误差试验。如出现偏心在一侧合格,在另一侧超差现象时,应该松开推板上M3埋头螺钉,改变副杠杆所存在的扭曲现象。最后使偏心在任意位置时,静压误差均能符合要求。

③高温零点稳定性的试验与调整:

a)高温零点稳定性的试验:将量程支点放在该型号仪表低量程所对应的位置,然后放入高温箱内,调整机械零点后,加热至60℃,稳定3h,测量高温下零点的漂移量,应符合技术要求。高温试验回原温后,仪表的输出值不应超过基本误差的绝对值。

b)高温零点补偿方法:高温时,仪表零点的漂移量如超出技术要求的+2%~-3%时,可进行补偿,并重新进行高温试验,直至合格。超差量太大的仪表不能采用补偿的办法,而应重新检查装配质量、零件加工质量和测量元件的好坏。

补偿办法有电气的、机械的两种方法,其补偿效果均指对低量程而言的近似值,随着量程变大,补偿效果逐渐降低。对不同结构形式的测量元件,其补偿效果也不一。测量元件刚度大的(如膜盒),补偿效果大些;测量元件刚度小的(如橡胶膜片、波纹管),补偿效果小些。

ⓐ机械补偿法:利用不同膨胀系数的材料达到温度补偿的目的。如1250∶01偏心轴,其材质为HPb59-1黄铜、45钢、4 J 36合金。补偿效果(指低量程):HPb59-1黄铜比45钢能正补偿3%~4%;45钢比4 J 36合金能正补偿3%~4%。

更换不同材质偏心轴时,应该保持原输出零点的数值和偏心的位置,以便全量程性能不发生变化。

ⓑ电气补偿法:利用不同电容温度系数来达到温度补偿的目的。采用“O”、“H”、“L”三组。电容温度系数为“O”——(0±30)×10-6/℃;“H”——(-750±100)×10-6/℃;“L”——(-1300±200)×10-6/℃。

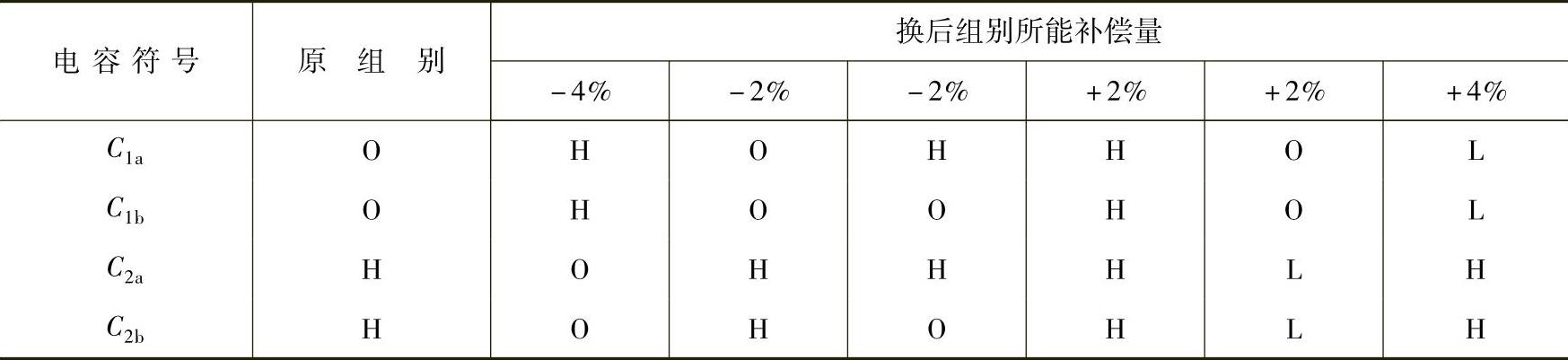

当电容量C1a、C1b增加或电容量C2a、C2b降低时,输出电流I出增加。当温差为40℃,电容C1a、C1b、C2a、C2b温度系数组别的改变,可以得到不同组合的补偿量。现以生产中C1a、C1b为温度系数“O”组,C2a、C2b为温度系数“H”组作为原组别。不同组别的补偿效果(均指低量程而言的近似值)其中几组见表5-80。

表5-80不同组别的补偿效果

④量程的调整:

a)粗调量程:将量程调节机构滑至所需量程对应的位置,调整机械零点,通入100%的测量信号,观察输出电流是否达到10mA。如大于10mA,将量程支点向上滑;如输出小于10mA,将量程支点向下滑;当输出接近10mA时,锁紧量程调节机构。

去除测量信号,调整机械零点,再次通入100%测量信号,调整量程支点位置,使输出达10mA;去除测量信号,再次调整机械零点,然后进行量程的细调。

b)细调量程:通入100%的测量信号,转动偏心轴调整输出电流数值,偏心往上转,输出减小;偏心往下转,输出增大。最后使输出达10mA,去除测量信号,调整机械零点。

c)微调量程:通入100%的测量信号,当输出与10mA的偏差小于0.2mA时,可以调整分磁螺钉。分磁螺钉旋进,输出电流增大;分磁螺钉旋出,输出电流减小。

⑤带迁移装置的仪表的调整:

a)仪表的初校:按上述的整机调试①~④进行仪表的调整。

迁移前仪表的量程为

迁移前量程=测量上限-测量下限

b)量程复校:根据迁移量的要求,决定迁移的性质,装上迁移装置,进行量程的复校。

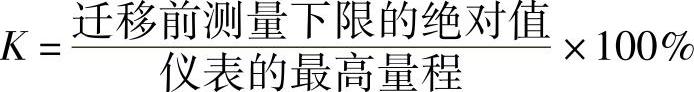

迁移弹簧的号码,可根据迁移值K的大小来选择。

当K≤10%时,选用DBC-310Q,5000∶01/3钢丝ϕ0.8。

当K≤50%时,选用DBC-310Q,5000∶01/2钢丝ϕ1.2。

当K≤100%时,选用DBC-310Q,5000∶01/1钢丝ϕ1.5。

装迁移后,仪表的输出会稍微缩小1%~2%,只需用细调及微调的方法即可。

3)检验

①精度的检验。按被校量程的差压均分为四等份或五等份,分别通入被均分的差压值,仪表的输出电流实际值与标准值之差,不应大于基本误差的绝对值,来回变差也不应大于基本误差的绝对值。

②恒流性能检验。输入端加测量信号,使输出电流为9.9mA时,将负载电阻从0~1.5kΩ范围内变化,其输出电流的变化值,应小于0.05mA。

③输出交流分量的检验。输出负载电阻为200Ω时,加测量信号,使输出电流在0~10mA内变化,然后将真空管毫伏表接入输出电路200Ω上,其交流电压不应超过20mV。

④绝缘电阻检验。当环境温度为10~35℃,相对湿度不超过85%时,用500V绝缘电阻表测试,其绝缘电阻应符合:

a)输出端子对机壳不小于20MΩ。

b)电源端子对机壳不小于50MΩ。

c)电源端子对输出端子不小于50MΩ。

⑤电源中断影响检验。加入差压测量信号,使输出电流为9mA,然后切断电源(测量信号不变),1min后重新通电,再稳定10min后,其输出电流变化不应超过允许基本误差绝对值的一半。

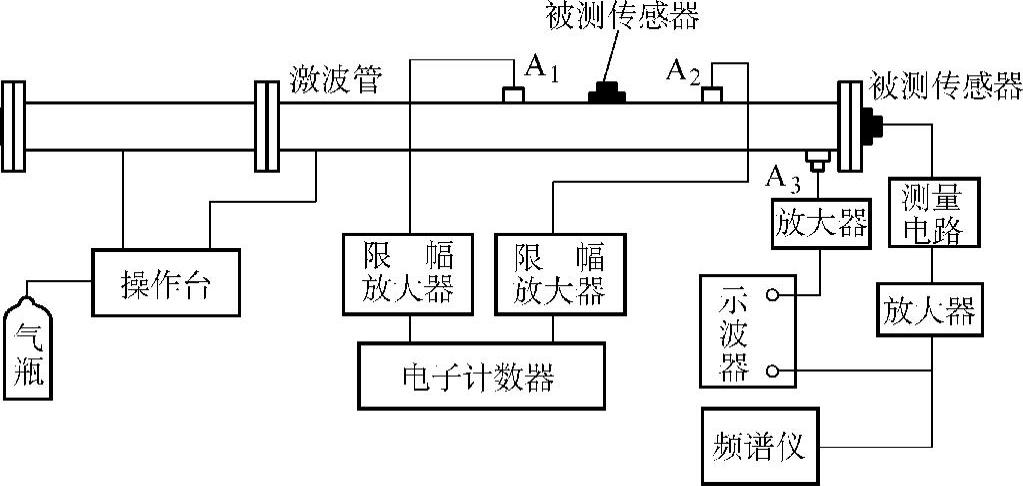

(5)压力传感器 压力传感器的校验较为复杂,一般采用激波管校验法,可用微机型试验装置,见图5-69。

图5-69 压力传感器的动态校验装置

整个校验装置可分激波管、气源、测速和记录四个部分。

1)气源部分用于供给激波管以压缩空气。压缩空气由气瓶供给,经减压器、控制阀至激波管内。减压器用于控制所加高压的上限,以免出现损害被测传感器的现象,或造成其他事故。控制阀用于控制进气量,膜片爆破后立即关闭控制阀。减压器、控制阀均装在操作台上。在操作台上还装有放气阀和压力表。压力表用于读取膜片破裂时高压室和低压室的压力值,放气阀用于每次做完试验后,将激波管内的气体放掉。

2)测速部分由压电式传感器、电荷放大器、限幅器和电子计数器组成。当入射激波掠过传感器A1时,A1输出一信号,经电荷放大器和限幅器加至电子计数器,电子计数器开始计数;入射激波再继续前进,掠过传感器A2时,A2输出一信号,经电荷放大器和限幅器加至电子计数器,使其停止计数,从而可以获得入射激波的速度。用于测速的传感器要求有较高的频率响应,为减小测速误差,A1、A2两传感器的特性应当一样,测速部分的开门系统与关门系统的固有误差应在试验前校正。

3)记录部分由测量电路、放大器、记忆示波器和频谱仪组成。

被测传感器可装在低压室侧壁上,也可装在低压室端面上。传感器装在侧壁上,感受入射激波压力,它掠过传感器敏感元件表面,比较符合实际应用中的情况,但由于入射激波压力值较低,故在校验中较少采用。在端面的反射激波压力则较大,激波波前又平行于传感器表面,所以在校验中常常是将传感器装在激波管末端。

校验时,记忆示波器处于等待扫描状态。A3是触发传感器,当它感受到激波压力后输出一信号,经放大,加至记忆示波器外触发输入端,从而产生扫描信号。紧接着被测传感器又被激励,被测传感器和测量电路配合,输出一信号,经放大器送至记忆示波器输入端,于是被测传感器的过渡过程由记忆示波器记下。

被测传感器的过渡过程,还同时加到PFD-2数字式动态频谱分析仪,因这台仪器是对某一过程进行功率频谱密度测量的,频谱仪上示数最大的通道的中心频率即为被测传感器的固有频率。

用激波管校验压力传感器的方法,一般适用于具有较高固有频率的传感器。其准确度可达5%。具体使用测试方法见仪器使用说明书。

3.流量仪表

流量仪表的型式很多,仅以靶式流量计和椭圆齿轮流量计为例说明其校验方法。

(1)靶式流量计 靶式流量计在具备通用的可靠实验数据条件下,仪表刻度标尺可由计算及采用砝码挂重的校验决定,而不必每台单独进行流量标定。但一般产品出产时,产品规格上示出的流量值(m3/h),是以水作为介质进行标定的,因此当测量介质的重度、黏度不同时,产品规格上所标明的流量与实际上能够测量的流量是不一致的,所以必须进行重新校验和调整。

1)干校:采用砝码挂重,代替靶上受力的办法,以校验靶上受力与变送器输出信号之间的线性对应关系,并调整变送器零点和满量程,这种挂重的校验,称为干校。

当靶上不挂砝码时,变送器的输出信号应等于下限值;当靶上挂有砝码的重量为最大时,变送器的输出信号应达到上限值,并且中间各点应符合线性要求,其误差不得超过允许范围。

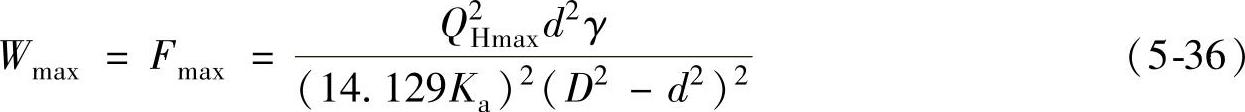

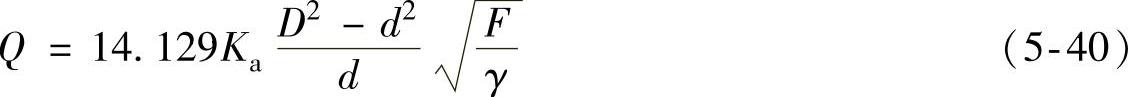

所挂砝码的最大重量Wmax,由仪表流量标尺的上限值QHmax代入流量公式求得,即

式中Ka——流量系数;

D——变送器管道内径;

d——靶径;

γ——被测介质的重度;

Fmax——作用于靶上最大的力。

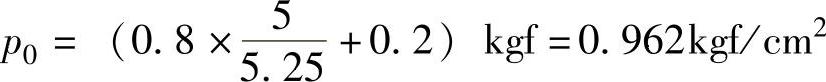

在实际场合下,Fmax往往不是整数。这时为了校验方便,Wmax可取Fmax中的整数部分。例如,Fmax=5.25kgf[4],则Wmax可取5kgf㊀,然后通过换算得到与Wmax整数相对应的变送器的输出信号。对气动靶式流量计来讲,它的换算公式为

式中,如果Fmax=5.25kgf,取Wmax=5kgf时,则

即砝码最大挂重Wmax=5kgf时,流量变送器的输出气压p0应等于0.962kgf/cm2。

2)湿校:用水作为介质,进行流量和变送器相应的输出信号值之间的对应关系的校验,称为湿校或水校。

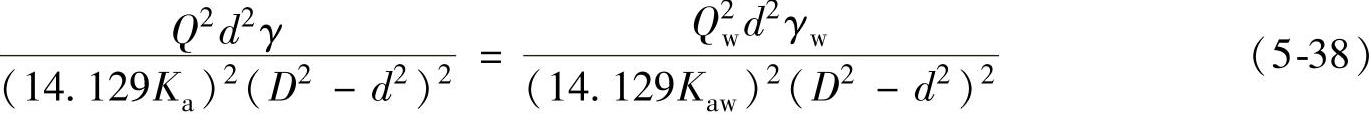

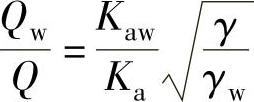

由于靶式流量计所测的介质种类繁多,仪表制造厂一般只能统一采用水作为介质进行流量校验或标定。在需要进行水校时,必须指出由于被测介质的不同,即使是相同的流量下,靶上所受到的推力却是不等的。因此,对于不同介质的流量校验,应通过流量方程式,先换算成相应的水流量计算值Qw,然后再与实测的水流量Qw′相比较,以判断其流量误差。

由于水校的目的是校验实际介质流量计算值和实际值之间的偏差,因此按流量计的输出信号相同的条件,将实际被测介质流量换算成的水流量Qw,然后和水流量实际值Qw′比较,而流量计的输出信号是与靶上所受到的推力成比例的,故实际被测介质的水流量换算,可按在相同推力条件下进行。则由靶式的流量方程式得出:

则 式中Q——被测流量值;

式中Q——被测流量值;

Qw——水流量计算值。

如果在所需要的流量测量范围内,当使用时和水校时的雷诺数Re均能使流量系数保持为常数的话,则可认为Kaw=Ka,则

式中Ka——被测介质的重度换算系数。

式(5-37)即为水校换算公式。

在进行水校时,为了达到上述在推力相等的条件下,作量程范围内的分点水校,故在水校之前,需要进行分点,以确定各校验点,因此可对实际被测介质流量为最大时,所求得的最大推力Fmax进行数等分来确定流量计量程范围内的各校验点,则Fmax可按干校流量公式求得。

然后把各校验点的推力Fi(i=1,2,3…)代入下列流量方程式:

求得各校验点相对应的实际被测介质的流量值Qi。最后将各Qi值乘上水校换算公式中的重度换算系数Ka,即得与各校验点实际被测介质流量值Qi相对应的水流量计算值Qwi。到此,水校前的分点和流量换算工作准备完毕。

这样,在进行水流量实际校验时,只要使流量计的输出信号分别保持在预定的各校验点数值上,用水流量校验装置分别测得各校验点的水流量实际值Qw′i。比较Qw′i和Qwi,便可确定靶式流量计的流量测量误差。

(2)椭圆齿轮流量计

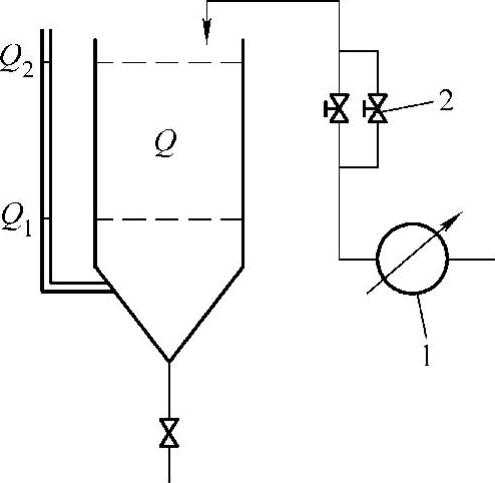

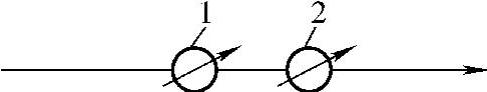

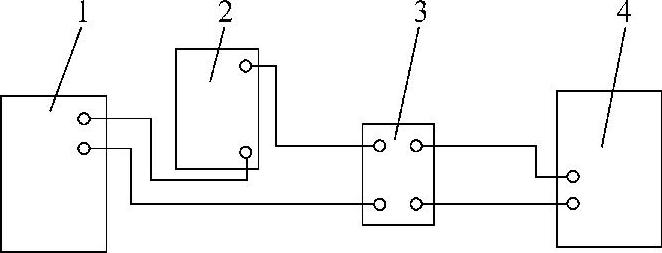

1)标准槽法,见图5-70。

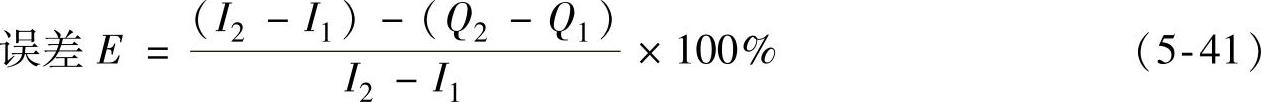

流动开始时,流量计读数为I1,标准槽标尺读数为Q1;流量终了时,流量计读数为I2,标准槽标尺读数为Q2,则

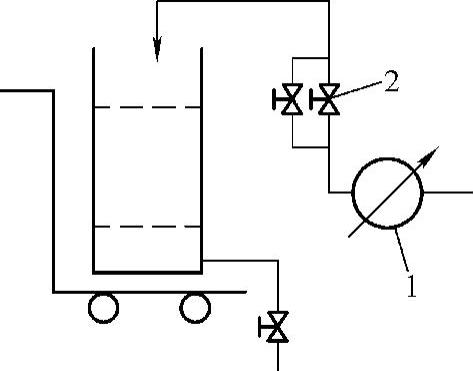

2)标准名称和标准密度计的方法,见图5-71。

图5-70 椭圆齿轮流量计标准槽法校验

1—被校流量计 2—阀门

图5-71 椭圆齿轮流量计标准名称和标准密度计的校验

1—被校流量计 2—阀门

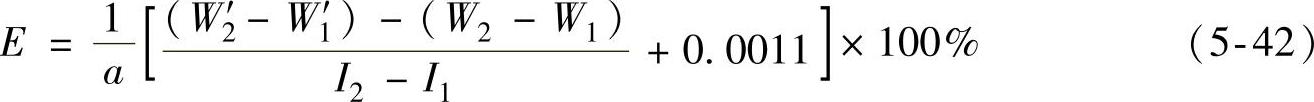

流动开始时,流量计读数为I1,名称的读数为W1′,误差为W1;流量终了时,流量计读数为I2,名称的读数为W2′,误差为W2,液体密度为d,空气浮力的补正值为0.0011,则误差

3)标准流量计的方法,见图5-72。

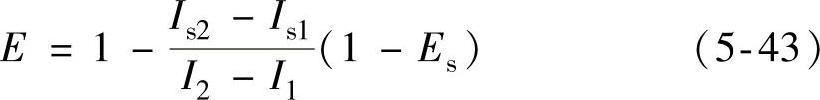

流动开始时,被校流量计的读数为I1,标准流量计的读数为Is1;流量终了时,被校流量计的读数为I2,标准流量计的读数为Is2,标准流量计的误差为Es,则

图5-72 椭圆齿轮流量计标准流量计法校验(https://www.daowen.com)

1—被校流量计 2—标准流量计

4)黏度误差校正:

①当被测量流体黏度超过10cP时,而试验流体同样超过10cP时,不必进行黏度纠正。

②当测量流体与试验流体的黏度相差超过±25%时,就应该考虑黏度对测量精度的影响。

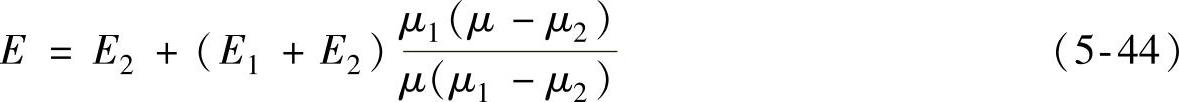

③两种流体的内插法。

式中E——仪表精度的百分值(测量流体黏度为μ时);

E1——当试验流体黏度为μ1时的器差;

E2——当试验流体黏度为μ2时的器差;

μ——测量流体黏度;

μ1——试验流体黏度(1);

μ2——试验流体黏度(2),μ1<μ<μ2。

4.物位仪表

物位仪表型式很多,仅以浮力式物位仪表和差压式物位仪表为例,说明其校验方法。

(1)浮力式物位仪表

1)刻度校验:稳定供给空气源压力为1.5kgf/cm2。将连杆连接在密度刻度“1”上,比例带刻度范围置于100%,当液位为50%时,调节喷嘴和挡板距离,使输出压力稳定在0.6kgf/cm2,关闭重定阀,然后将液位分别稳定在20%、40%、60%、80%、100%。其输出压力应和液面刻度相对应,即0.2~1kgf/cm2,误差不应超过最大刻度范围的±1.5%。

2)比例范围校验:调节液位为50%时,调整喷嘴与挡板间的距离,使输出压力等于0.6kgf/cm2,将比例范围依次分别放在80%、60%、40%。然后对上述不同比例范围分别进行校验,其实际比例范围的允许误差为±5%。

式中Δx——液位升高或降低的数值(以最大测量范围作100%的百分数表示);

Δy——液位升高或降低Δx时,输出压力变化值(以额定输出压力范围0.8kgf/cm2

为100%的百分数表示)。

3)重定机构的检查:比例范围置于100%,液位定于50%,将重定阀从全关缓慢地旋向全开,此时观察其输出压力变化速度应为均匀递增。

4)设定装置的检查:全开重定阀,比例范围置于100%,旋转设定机构螺钉,调整液位,使输出压力稳定于0.6kgf/cm2,此时给定液位和实际液位相符,允许误差为±5%。

5)相对密度变换:相对密度变换是通过改变全量程液位变化的方法来模拟确定的。假如需相对密度为0.5,测量范围是300mm,先将测量范围换算成x,即

按150mm的全量程,用水校验,调整连杆的固定位置,可使输出压力为0.2~1kgf/cm2。

如相对密度大于1,换算得来的全量程大于测量范围,可用缩小输出压力范围来适应测量范围和确定相对密度点。

(2)差压式物位仪表 利用差压法测量液位是非常广泛的,可测量开口容器或常压容器的液位,也可测量有压密封容器的液位。凡测量压力或差压的仪表,只要量程合适,都可用于测量液位。像玻璃管差压计、膜片差压计、双波纹管差压计,与气动单元组合仪表配套的气动差压变送器或与电动单元组合仪表配套的电动差压变送器等,都可以用来测量液位。

差压式物位仪表校验方法可按浮力式物位仪表和差压变送器的校验方法进行,不再赘述。

5.成分分析仪表

成分分析仪表的型式很多,仅以氧化锆测氧计和氢分析器为例,说明成分分析仪表的校验方法,其他可参照使用说明书和这里讲述的方法进行。

(1)氧化锆测氧计

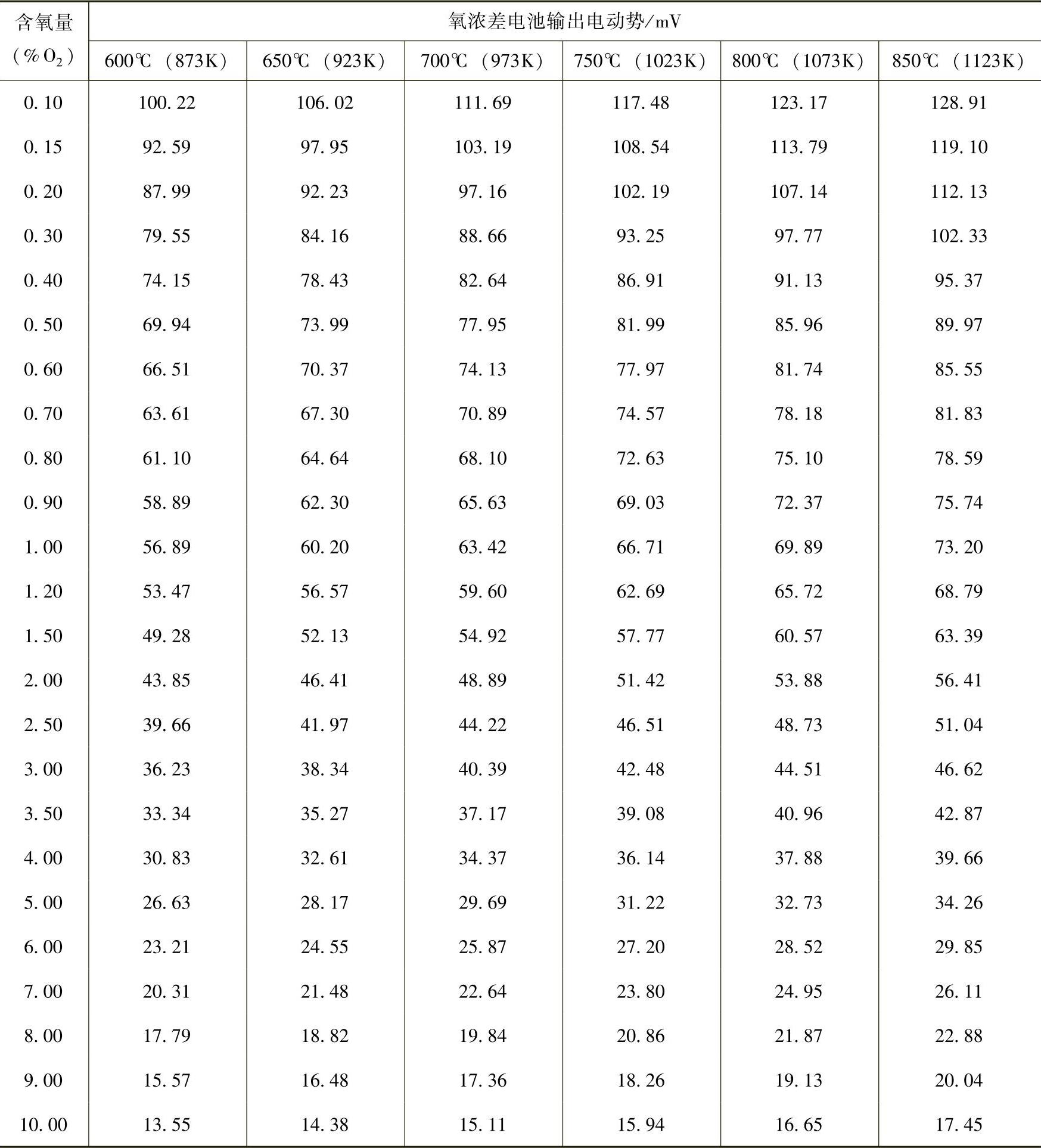

1)氧浓差电池输出电动势与氧分压特性试验:氧浓差电池输出电动势与氧分压特性要求符合理论计算值,同时要求稳定不变。

试验时,可将氧化锆测氧元件置于校验电炉中,分别恒温在650℃、700℃、750℃、800℃、850℃五个温度点上。氧化锆内壁通入空气,外壁通入2.4%O2、4.7%O2、7.4%O2三种标准气样。每点稳定10min,用UJ36电位差计测出内外电极上的输出电压。测试结果与式(5-46)的计算结果相比较,就可算出误差。误差不超过±2%为合格。

E=-T(0.0337+0.0496lgPc)(5-46)式中E——热力学温标为T时的氧浓差电动势,单位为mV;

T——开尔文温度,单位为K;

Pc——被测气体的氧分压(氧浓度)。

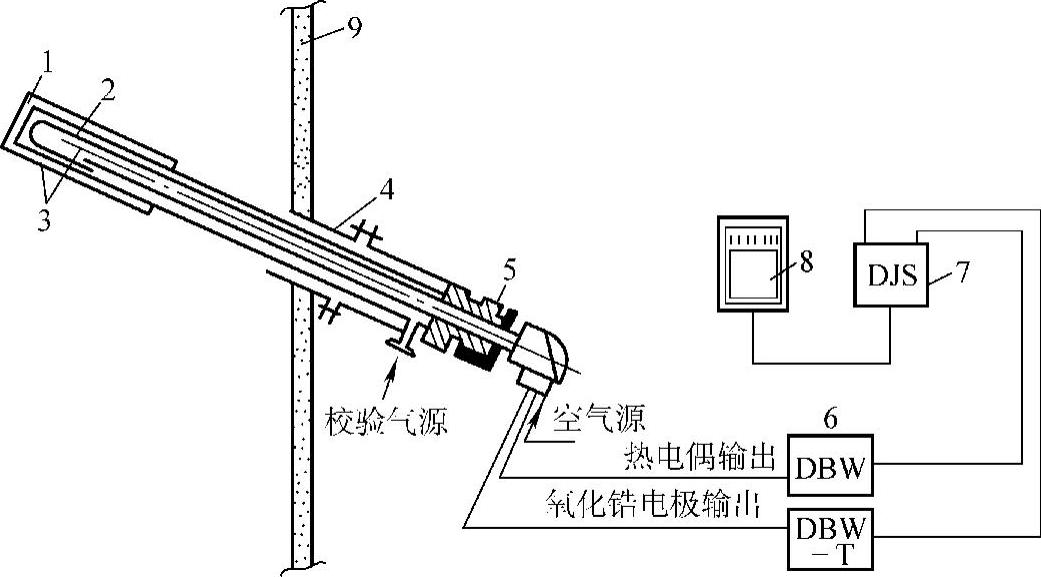

2)直插补偿式氧化锆测氧计的调试:见图5-73,在800℃时,氧浓差电池输出电动势为0(20.6%O2)~69.89mV(1%O2),调整氧浓差毫伏变送器DBW的量程电位器,使输入为0~69.89mV时,输出氧浓差电流IO2为0~10mA。当含氧量为10%时,氧浓差电池输出电动势为16.65mV,相当于输出电流IO2为2.38mA。为了提高灵敏度,放大表计的刻度,亦可将氧浓差输出电流IO2调整为2.38~10mA。

图5-73 直插补偿式氧化锆测氧计测量系统

1—过滤器 2—氧化锆管 3—热电偶 4—法兰 5—活接头 6—温度变送器 7—乘除器 8—显示仪表 9—炉墙

当采用EU热电偶时,调整温度补偿变送器DBW-T的量程,使输入为0~33.29mV(0~800℃)时,输出的温度补偿电流IT为2.54~10mA。

若氧浓差电池工作在800℃,则温度补偿电流IT为10mA,就用两台UJ36电位差计作为氧浓差毫伏变送器和温度补偿变送器的输入信号,对二次表(即除法器的输出电流I)进行标定刻度。保持温度变送器DBW-T的输入为32.29mV(即800℃为10mA),调整氧浓差毫伏变送器DBW的输入毫伏分别为含氧量1.0%、1.2%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、5.0%、6.0%、7.0%、8.0%、9.0%、10.0%时氧浓差电池的输出毫伏值,见表5-81。在二次表标尺上记下每一点含氧量的相应位置,反复两次,准确无误后,即可取出标尺,画刻度。画成后,装回二次表上再核对一次。然后固定一个含氧量值(如2%O2),根据不同的温度值,相应地成组调整氧浓差毫伏变送器DBW和温度补偿变送器DBW-T的毫伏输入值,此时二次表的指示应保持不变化(仍指示在2%O2处)。

表5-81氧浓差电池的输出电动势与氧分压的关系

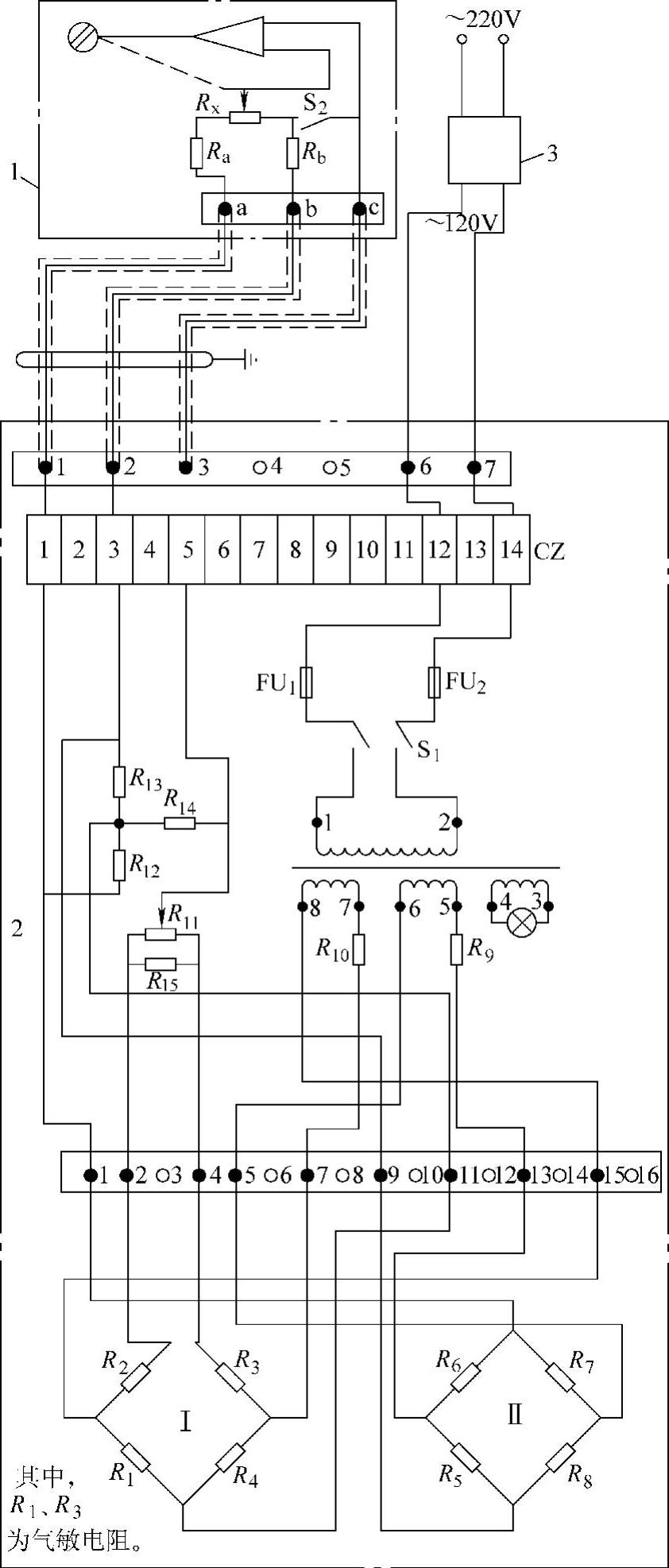

(2)氢分析器 氢分析器在试验室内是利用标准氢气(装在带有减压阀组的贮气瓶内)进行校验的。因此,室内不应有易燃物品和火源,所有氢气连接管路、阀门和接头应严密,且通风良好,并有消防器材等防爆设施。

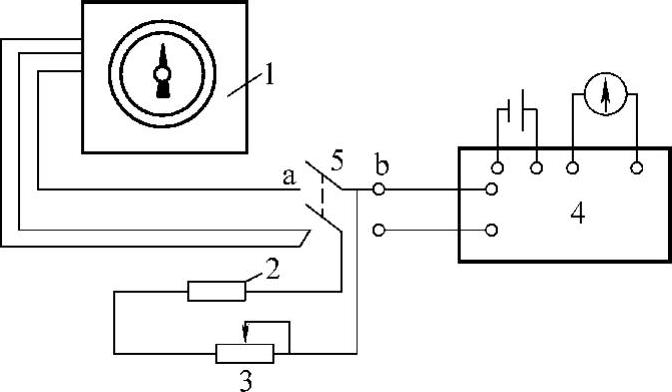

校验QRD型热导式氢分析器时,按图5-74将电气线路连接好。电阻Ra和Rb是线路调整电阻,其值应使发送器到显示仪表间的每一根线路的电阻值为2.5Ω。标准氢气瓶接于调节器组入口,经发送器后的氢气可以排至室外(注意室外应无明火)。检验步骤如下:

1)检查调整桥臂供电电压:通电后,测量并调整发送器工作电桥和比较电桥的供电电压,一般为3V左右(方法同热磁式氧量分析器)。

2)相位校正:在通入测量范围内的任一种含量的气样时,若显示仪表的指示值超出上限或下限之外而达到限位点时,须改变显示仪表或变送器的相位。当改变供电电源相位后,指示仍然超出上限或下限之外而达到限位点时,可将发送器1、2两端子的连接线对换,使发送器与显示仪表的相位正确。

3)用标准气样调整分析器的示值误差:

①始点示值调整。将含氢量80%左右的标准气样通入发送器,把气体流量调整到使转子流量计的转子保持在标尺刻度线内,待仪表指示值稳定后,读取指示值。若其指示值与标准气样相差超过分析器允许基本误差时,可调整零位电位器R11。

②终点示值调整。将含氢量接近100%的标准气样通入发送器,调节好流量,待仪表指示值稳定后,读取指示值。若误差超过要求,可用电阻箱代替工作电桥的上限限流电阻R10进行调整。

上述调整互相有影响,须反复进行,直至始点和终点指示值都合格为止。

6.动圈表

动圈表是一种用途极为广泛的仪表,在自动化仪表系统中始终占有重要位置。它的最大优点是价格低廉、用途广泛。按传感元件的配置,可测量温度、压力、流量、物位等参数。

(1)主要技术要求

1)测量指示部分:

①机械零点的校正器的可调整范围,刻度起点向左为2%,向右为15%。调准零点,经示值检定后,不回零位的偏差不超过标尺弧长的0.3%。

②对于配用热电阻的仪表,电零位的偏差不大于电量程的±0.5%。

③断偶保护的作用,能使指针移到满刻度。

④仪表从水平工作位置向任一方向倾斜5°时,其示值改变不超过电量程的±1%。

图5-74 氢量发送器与显示仪表配套的电气系统

Ⅰ—工作电桥 Ⅱ—比较电桥 1—显示仪表 2—发送器 3—稳压器

⑤示值误差不超过电量程的±1%。

⑥示值的来回变差不超过电量程的0.5%。

⑦仪表阻尼时间[5]不超过7s。

⑧仪表指针不回机械零位不超过标尺弧长的0.3%。

2)继电器输出的位式调节仪表:

①仪表控制点误差(给定误差)不超过1mm(±1%)。

②仪表不灵敏区不超过0.5mm(0.5%)。

3)时间比例调节仪表:

①仪表控制点误差不超过1mm。

②仪表不灵敏区不超过0.5mm(开环状态)。

③继电器动作周期为(40±10)s。

④仪表比例带范围为3.3~5.5mm。

4)电流输出PID调节仪表:

①仪表控制点误差不超过1mm。

②仪表不灵敏区不超过0.3~0.4mm(开环状态)。

③仪表比例带范围为3.3~5.5mm。

④当输入偏移给定1%阶跃信号,输出符合PID的动态特性,动态特性曲线平滑,其最大波动量不大于0.2mA。

5)调节仪表的检测线圈对指针无吸引或排斥现象。

6)当电源电压的改变为额定值的±10%时,调节仪表的各技术要求仍能满足。

(2)检定所需仪器设备

1)毫伏发生器或DFX-01型校验信号发生器。毫伏发生器的原理线路见图5-75。

图5-75 毫伏发生器原理线路

2)UJ-37型(也可作为毫伏发生器使用)和UJ-31型电位差计。

3)ZX-25-1型精密电阻箱。

4)ZX-21型调节用电阻箱。

5)AC-15/4型光点检流计。

6)数字式万用表。

7)DIC-5型电子管电压表。

8)QJ-23型单臂电桥。

9)0~15mA和0~30mA直流电流表。

10)0~250V交流电压表。

11)调压器(500V,1kVA)。

12)秒表两只。

(3)示值检定

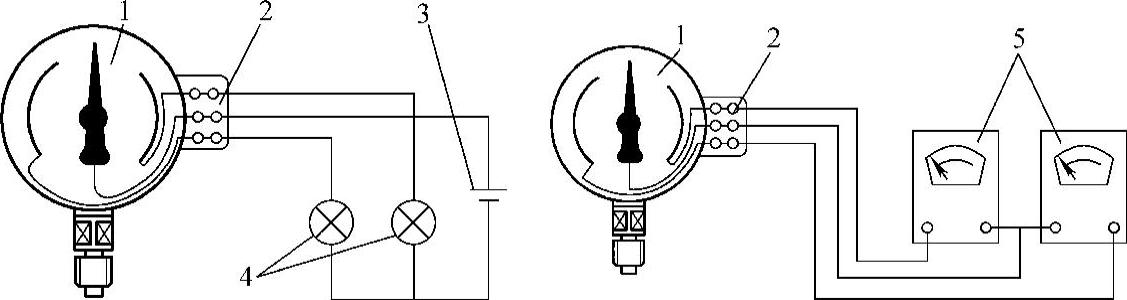

1)配用热电阻仪表示值的检定,见图5-78。

2)配用热电偶仪表示值的检定,见图5-76。

3)检定示值是否超差,首先检定满刻度值,然后按刻度粗线检定。仪表示值和标准值比较,其偏差值应满足技术要求。

4)调节部分的技术要求检定,可参见各线路板部分的调试。

(4)XCZ-102温度动圈式指示仪表的校验

这里详细讲述配热电阻仪表的校验,配热电偶仪表的校验可参考进行。

图5-76 配用热电偶仪表的检定原理线路图

1—XCZ-101仪表 2—调节用电阻箱(替代RN) 3—毫伏发生器 4—直流电位差计

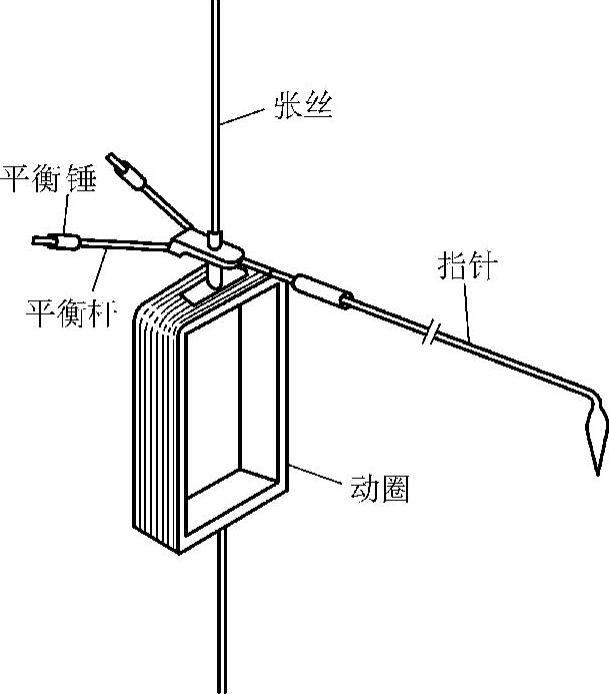

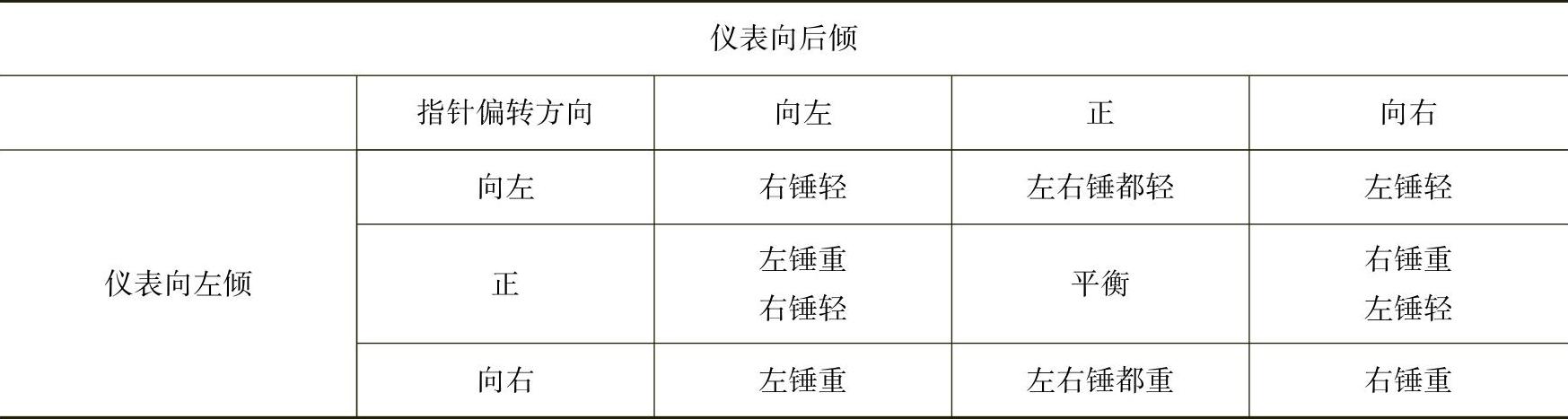

1)可动部分平衡检查和调整:动圈式仪表测量机构的可动部分示意见图5-77,其中平衡锤和平衡杆用来调节可动部分的重心位置,使可动部分的重心与转轴中心重合,以减小由于不平衡带来的误差。

先检查指针是否平直,平衡锤、杆与指针的夹角应对称,否则应调整。一般是将指针调至零点,也可通电使指针指在标尺中间,然后将仪表向左、向后或向右、向前倾斜,观察指针的偏移情况。若将仪表向左倾斜,指针向右;而仪表向后倾斜时,指针不偏移,则说明平衡锤太重,因此应将平衡锤的力臂缩短。若仪表向左倾斜,指针向右;而仪表向后倾斜时,指针仍向右,则说明右平衡锤太重,因此应将右锤向里推,使其力臂缩短。如此反复,直至仪表向前、后、左、右倾斜5°~10°,指针偏离零位误差不超过基本误差的绝对值。仪表向左与向后倾斜时,指针偏移情况与平衡锤的关系见表5-82。平衡调整后,应在重锤上涂以少许漆片使之固定,但用量不得影响平衡。

图5-77 动圈式仪表可动机构示意图

表5-82指针与平衡锤平衡关系

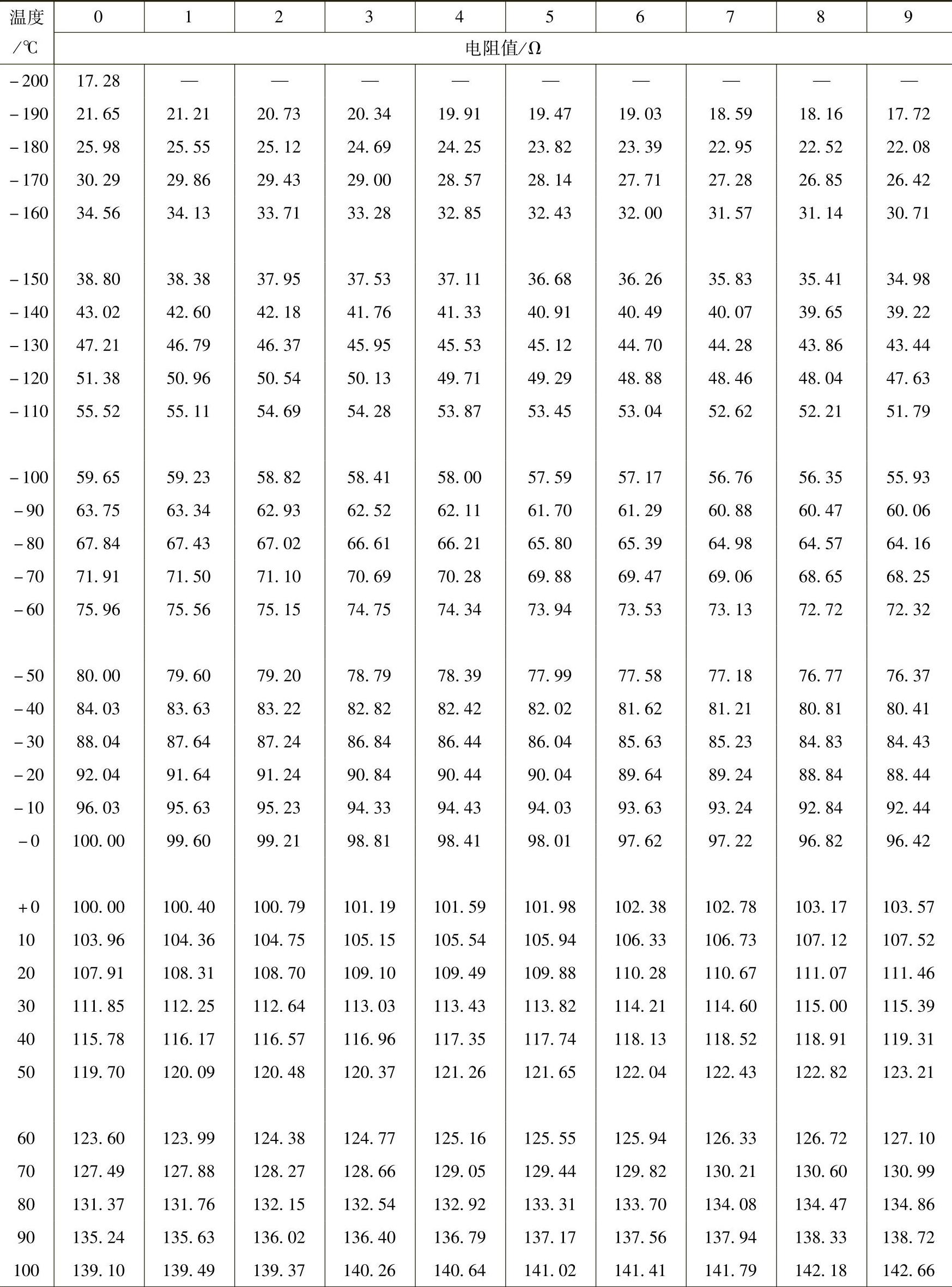

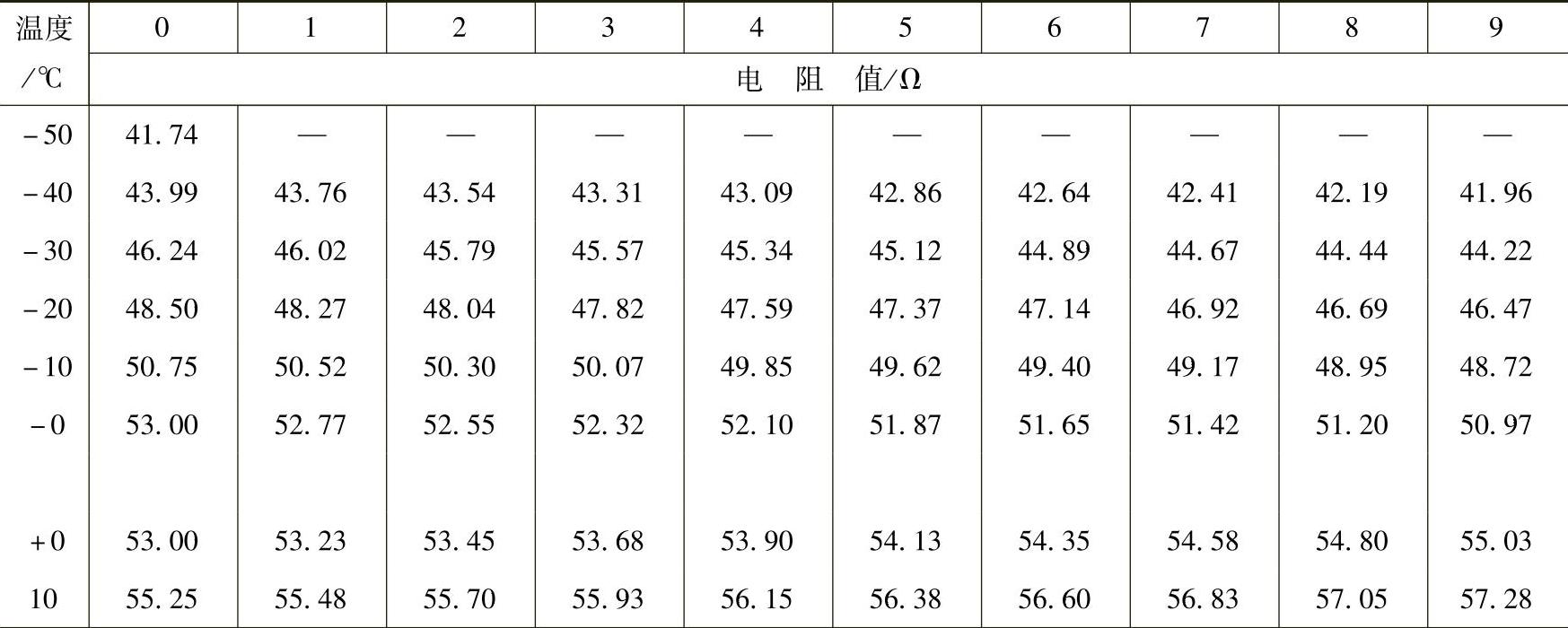

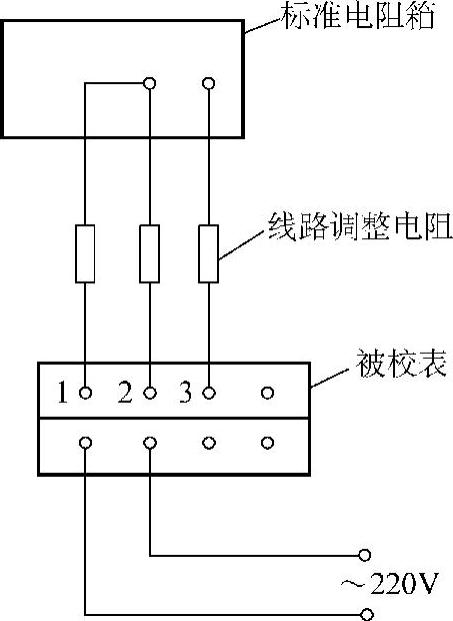

2)示值校验:接线见图5-78,校验前先将线路调整电阻按表计规定调整好,接通电源后,按照表5-68~表5-70的热电阻温度对照表改变标准电阻箱的电阻,观察被校表各点指示值的误差是否超出允许范围。

3)误差调整:见图5-78。

①将标准电阻箱调整在仪表标尺始端点的电阻值上。

②调整仪表的机械零位,使其在始端刻度线上。

③接通电源,检查电气零位与机械零位是否重合,如果指针偏离始端刻度,则按以下方法调整:指针偏零上,则增加R6′或减小R8′;指针偏零下,则增加R8′或减小R6′。

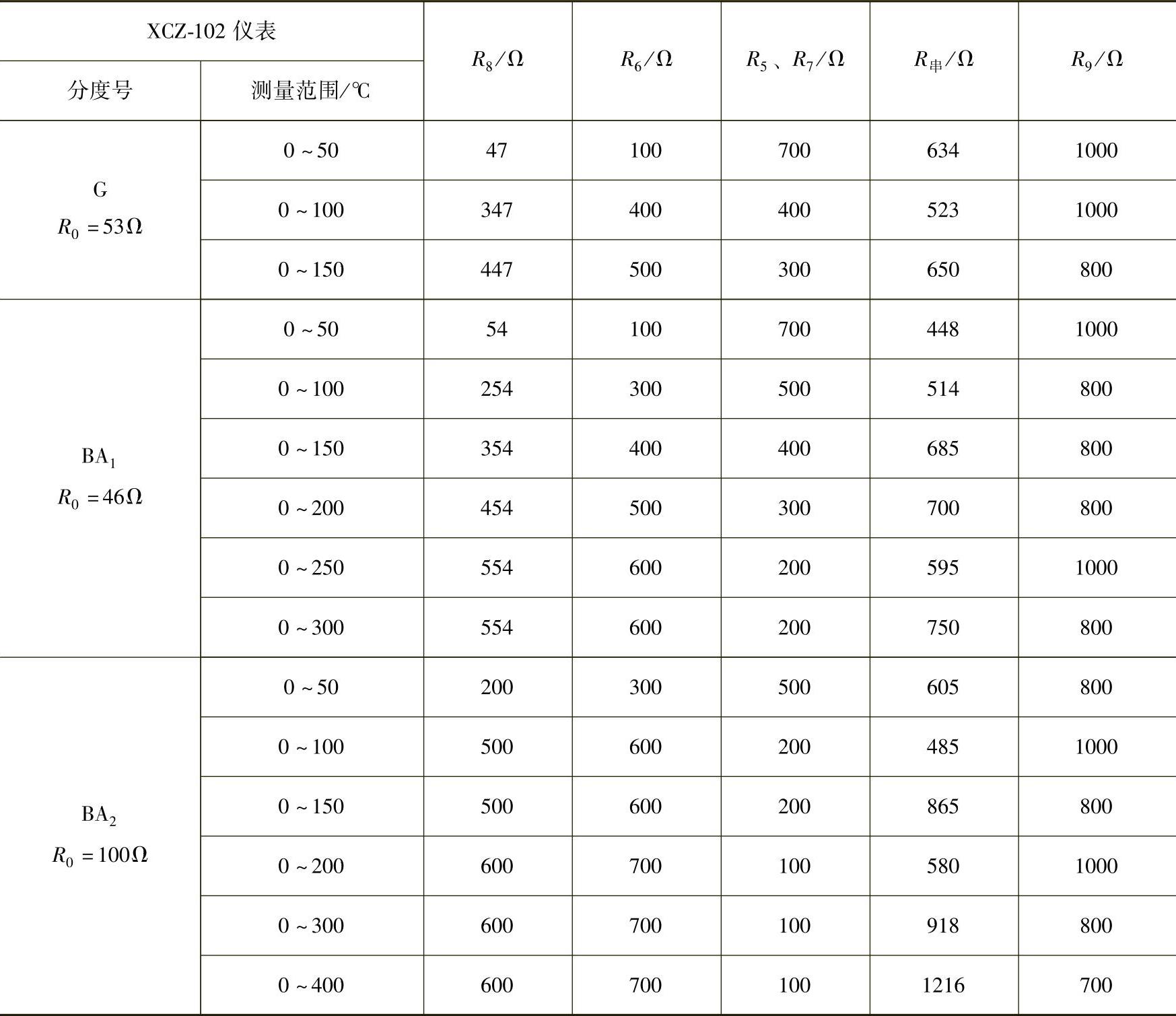

④XCZ-102动圈指示仪线路中各电阻的数值见表5-83。

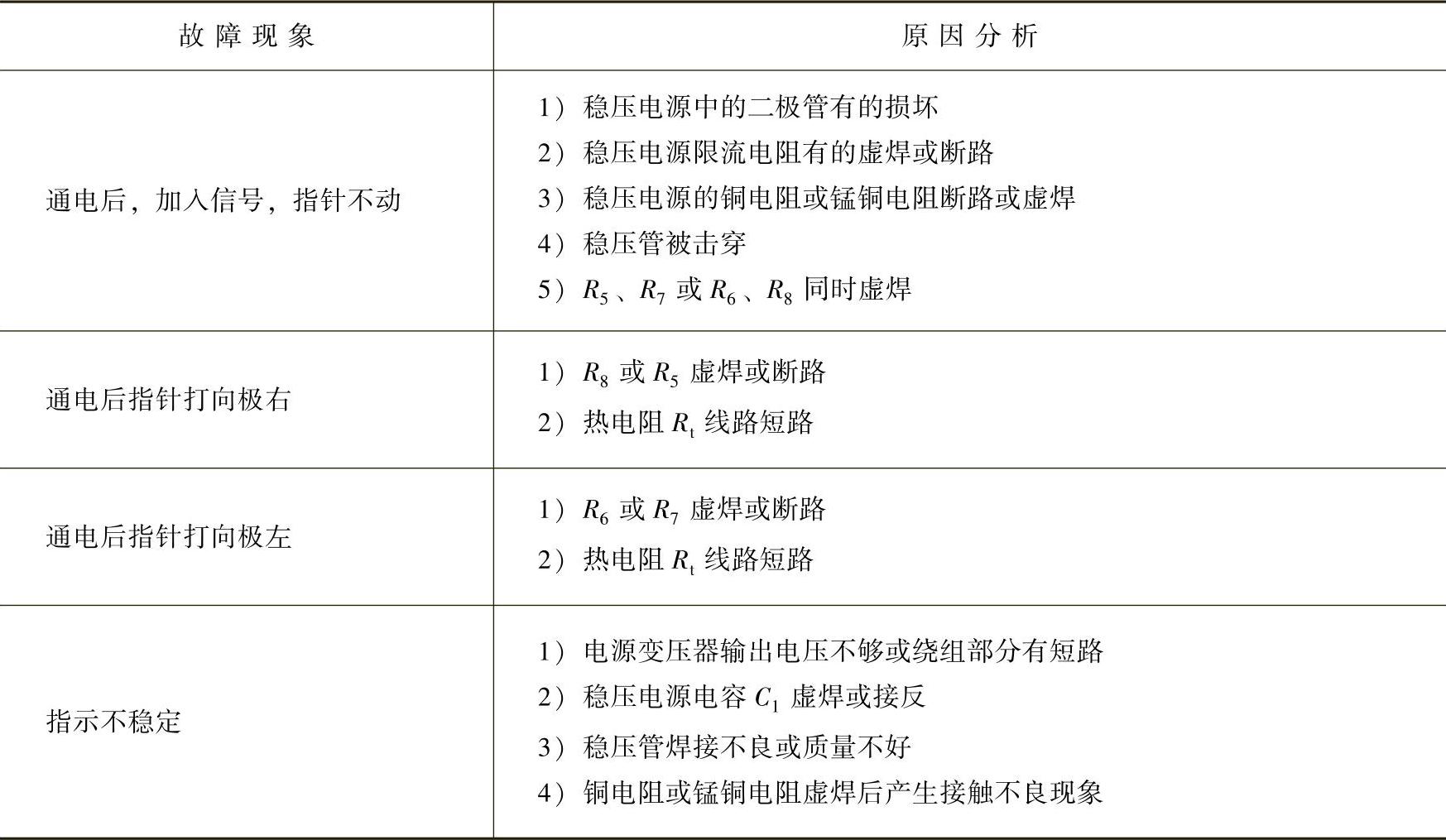

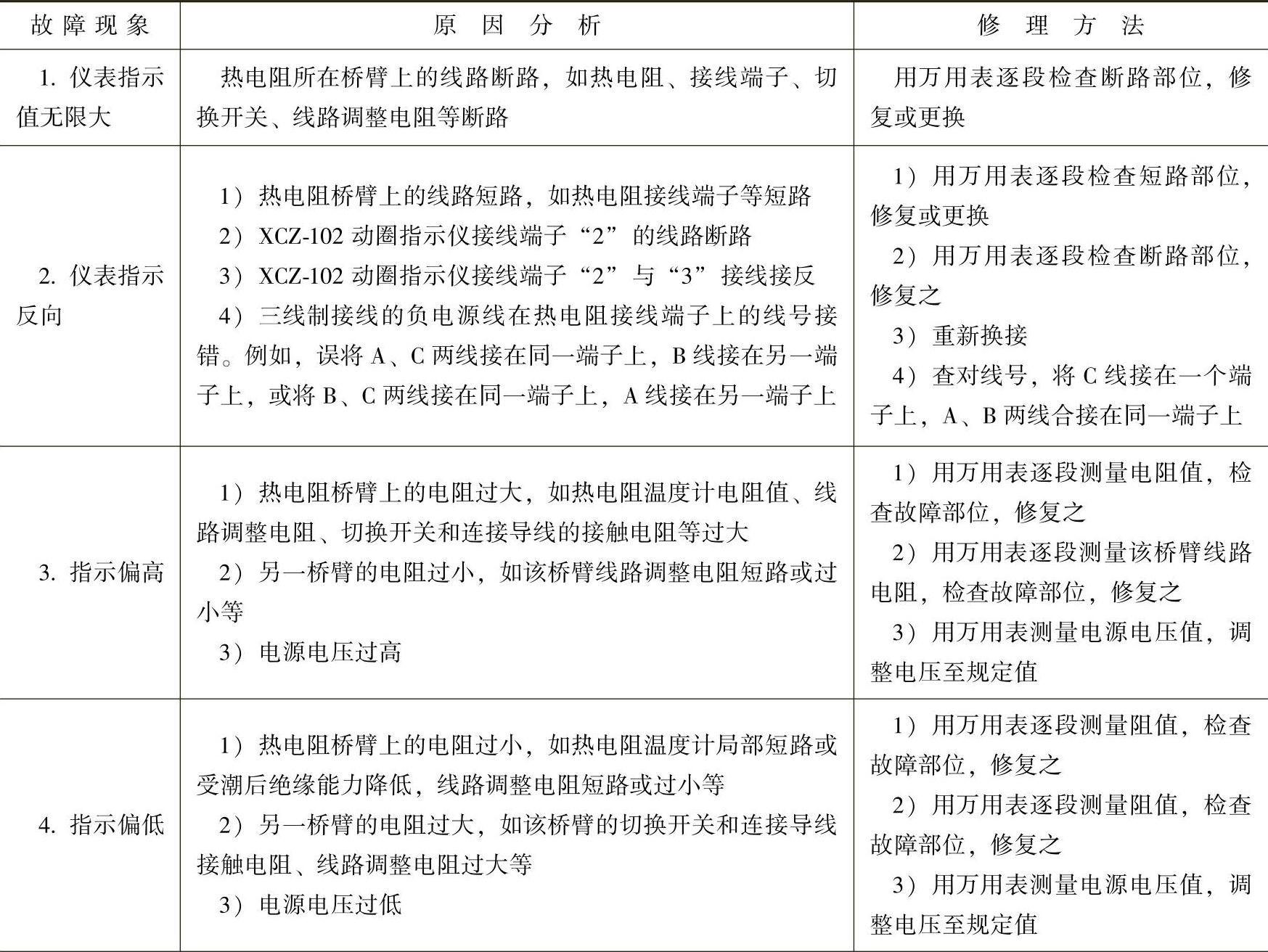

4)故障分析:常见故障分表头部分和测量部分故障,现将故障现象及原因分析列入表5-84和表5-85供参考。

图5-78 XCZ-102动圈表校验接线图

1—标准电阻箱 2—线路调整电阻 3—被校表

表5-83XCZ-102仪表线路中各电阻的数值(仅供参考)

表5-84XCZ-102动圈指示仪测量桥路常见故障和原因分析

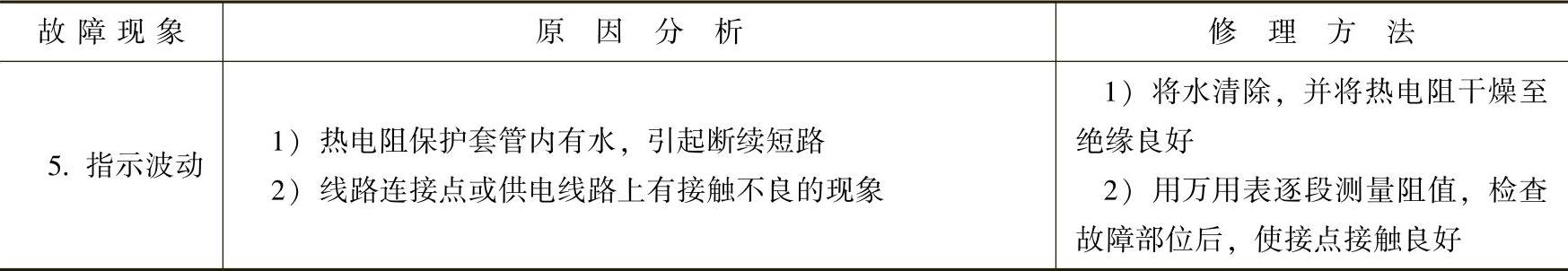

表5-85热电阻测温线路可能发生的故障及原因

(续)

7.恒流定值器

(1)调校所需仪器设备

1)直流毫安表,0~10mA,0.5级。

2)直流电位差计或数字电压表。

3)标准电阻,10Ω。

4)可变电阻箱,0~10000Ω。

5)双刀双掷开关。

6)调压器,0~250V,1kVA。

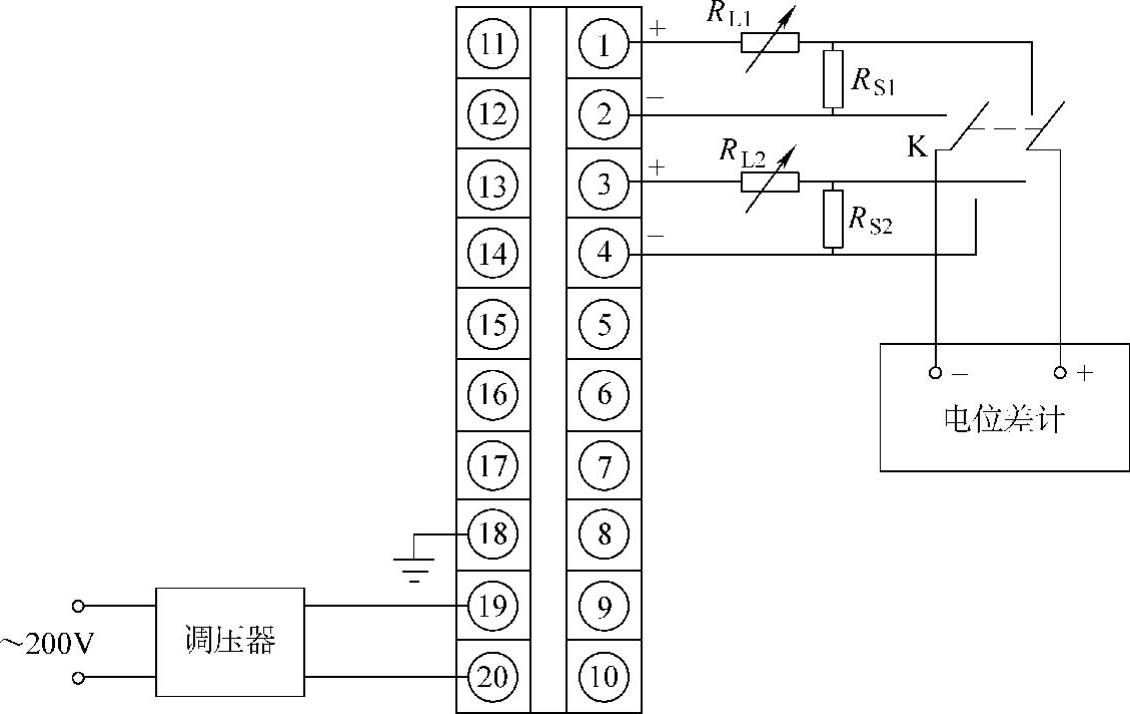

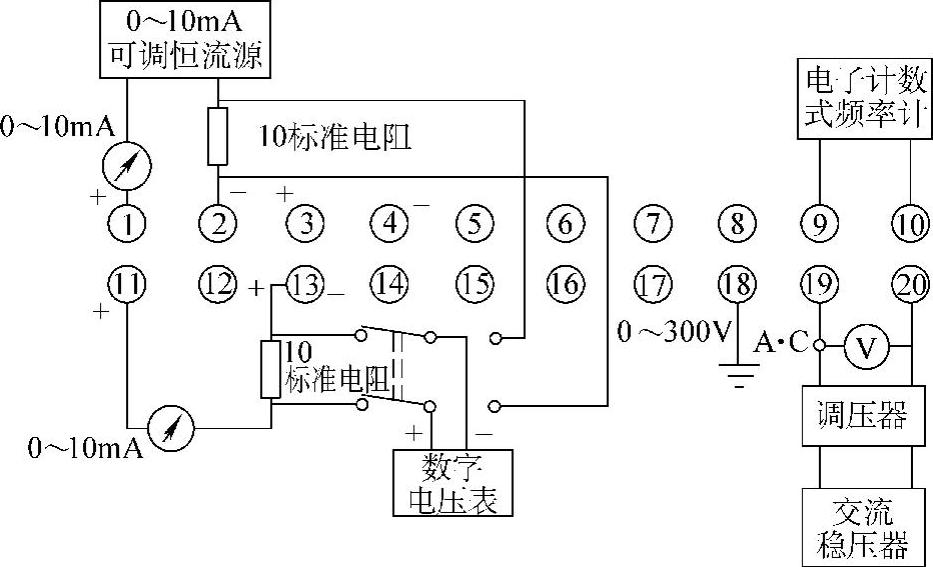

(2)调校方法 新表或仪表经修理后,需对以下三项基本技术要求进行校验。校验线路见图5-79。

图5-79 校验线路图

RL1、RL2—0~10kΩ电阻箱 RS1、RS2—10Ω标准电阻 K—双刀双掷开关

1)输出范围调节:分别调节定值Ⅰ及定值Ⅱ的两个多圈电位器,仪表应能输出0~10mA连续可调的直流电流,并且当多圈电位器调至最大时,仪表的输出电流应略大于10mA。

2)电源波动校验:先将调压器调到220V,调节定值Ⅰ旋钮,使输出电流在10mA左右(在RS1上测得的电压相应为100mV左右),记下此电流为I1;然后将调压器调到190V,记下此时的输出电流为I2,按下面公式计算仪表在电源波动时输出电流的稳定性误差δ1:

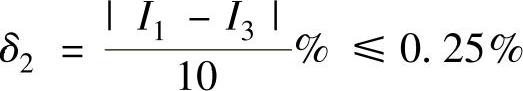

最后将调压器调到240V,记下此时的输出电流I3,按上面同样方式计算此时的输出稳定性误差δ2:

调节定值Ⅱ的旋钮,测RS2上的输出,用以上同样的方法和计算可校验第二个通道在电源波动时输出电流的稳定性误差。

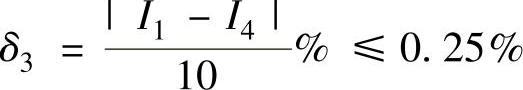

3)当外部负载电阻变化时对输出电流的影响:将调压器调至220V,将RL1放在0,调节定值Ⅰ旋钮,使仪表输出在10mA左右(在RS1上测得的电压相应为100mV左右),记下此时的输出电流为I1;再将RL1分别置于1kΩ、2kΩ、3kΩ,并分别记下对应的输出电流I2、I3、I4,取其中电流变化最大的一次输出(假设是I4),按下式计算仪表在负载变化时输出的稳定性误差δ3:

8.调节器

(1)调试设备

1)标准直流电流表,0~10mA、0~100μA。

2)标准直流信号源,0~10mA。

3)自耦式调压器。

4)标准电阻,200Ω、0~1.5kΩ、1.5~3kΩ、0~3kΩ。

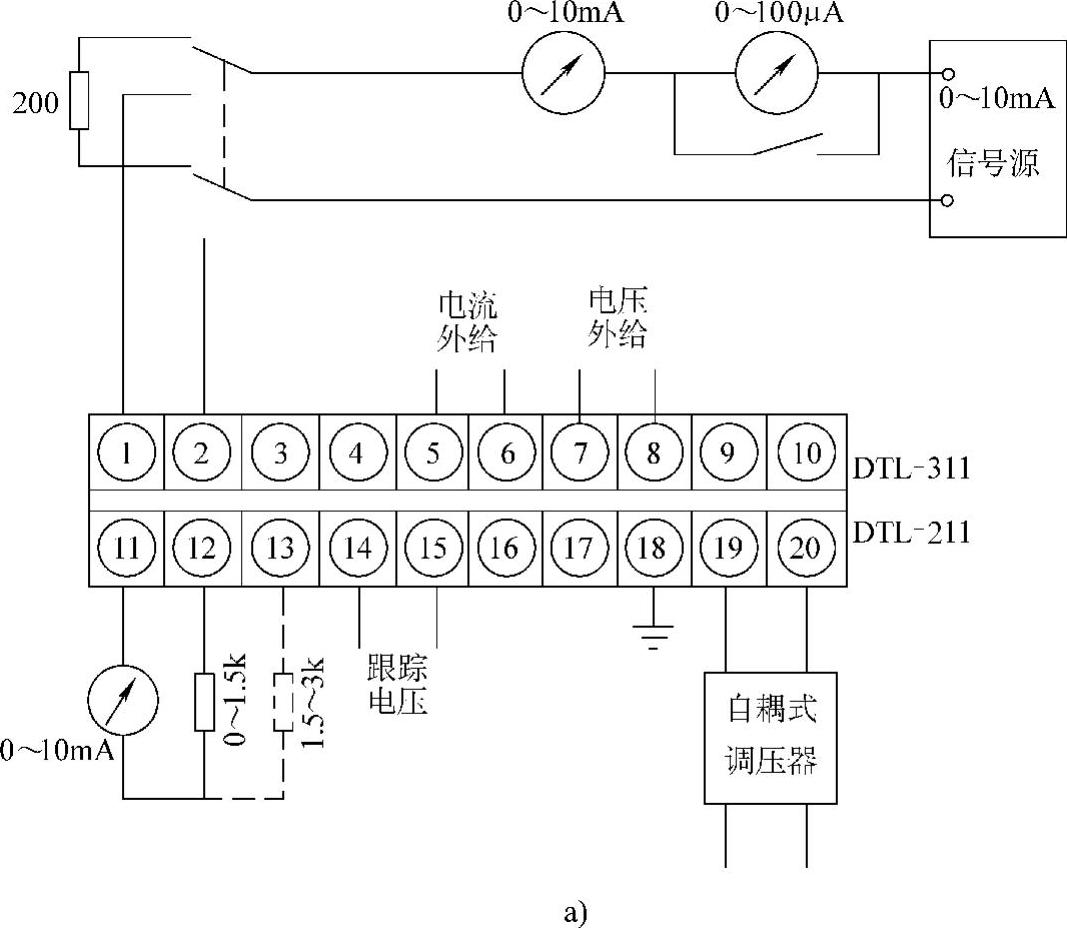

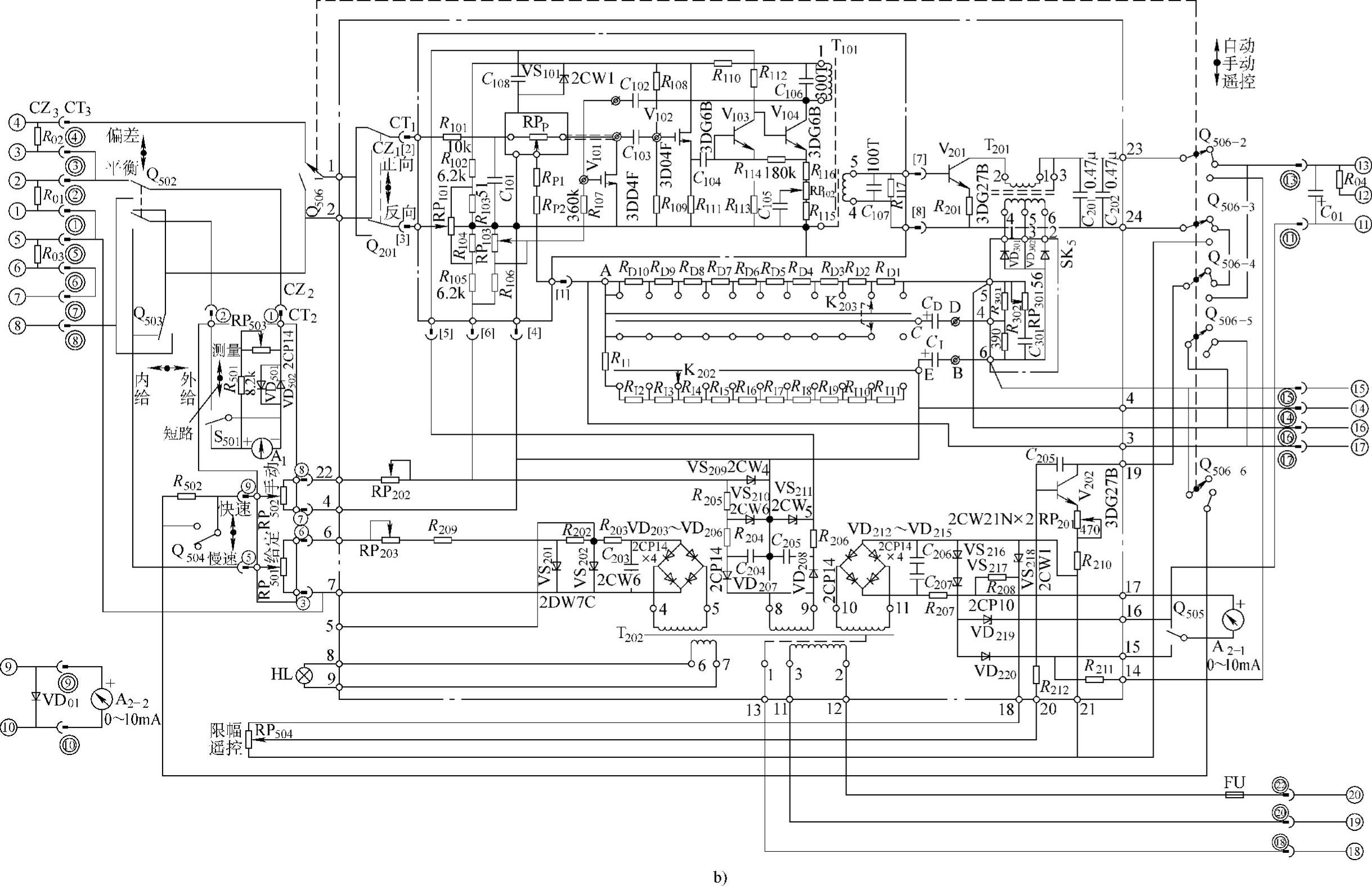

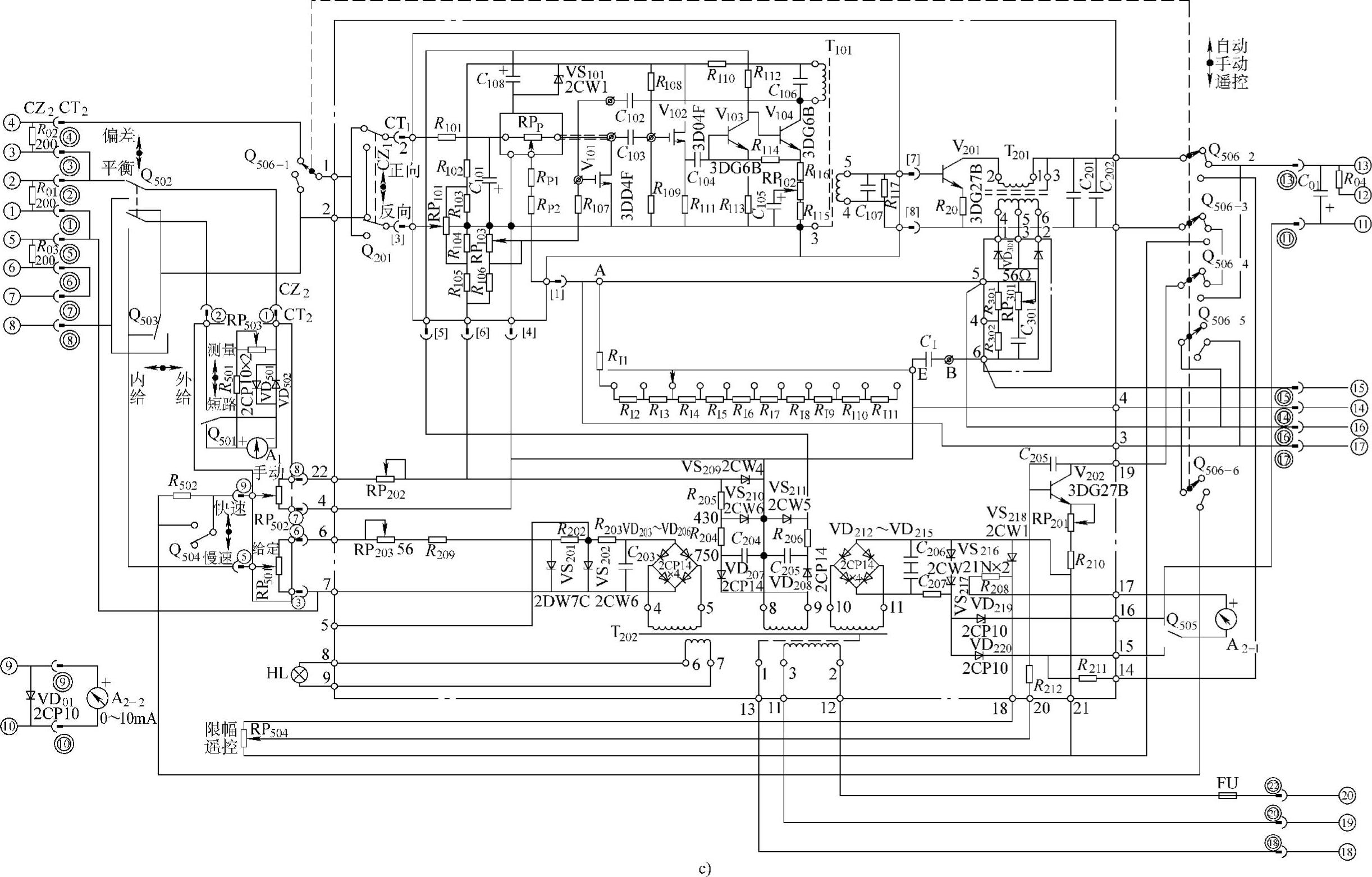

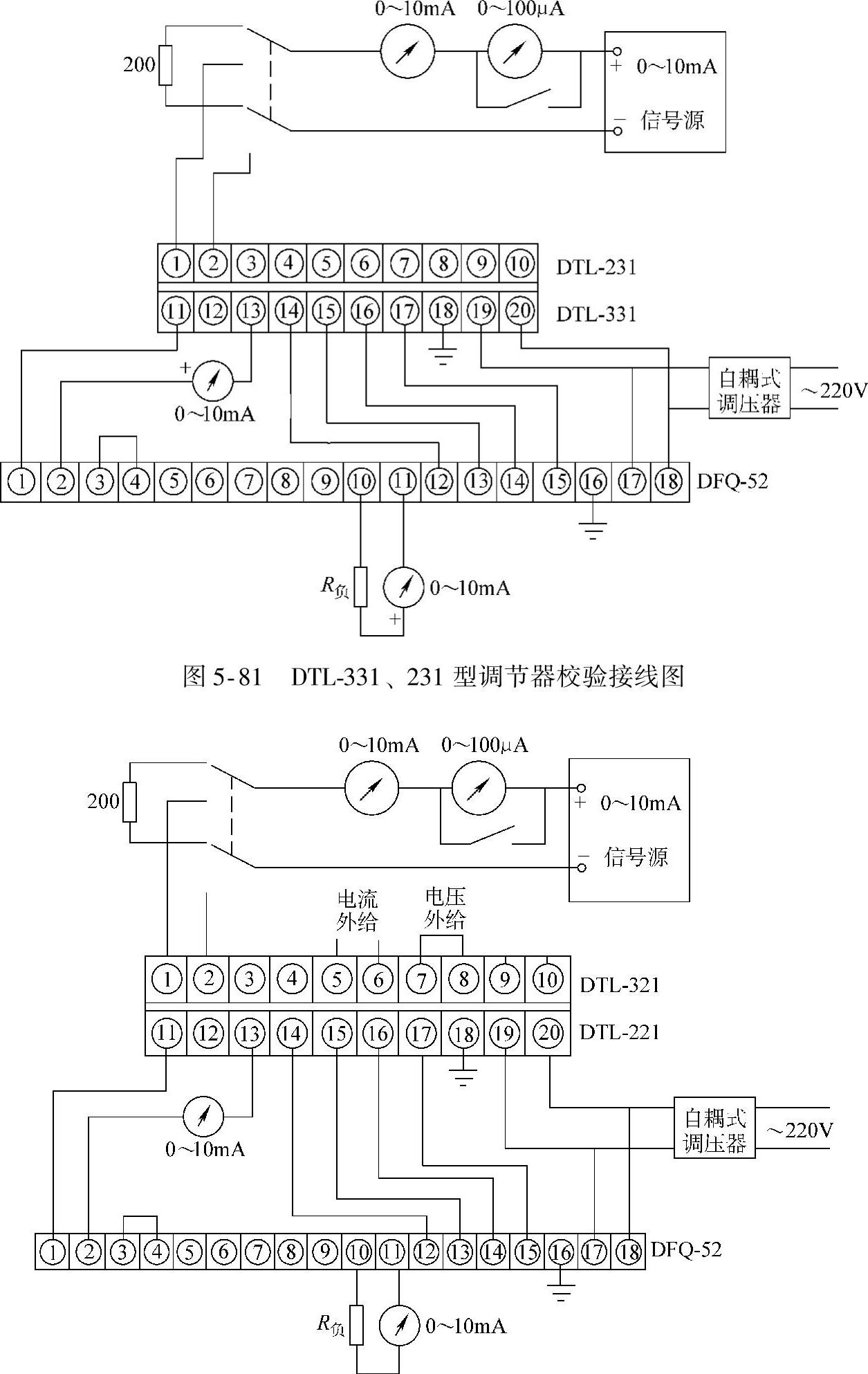

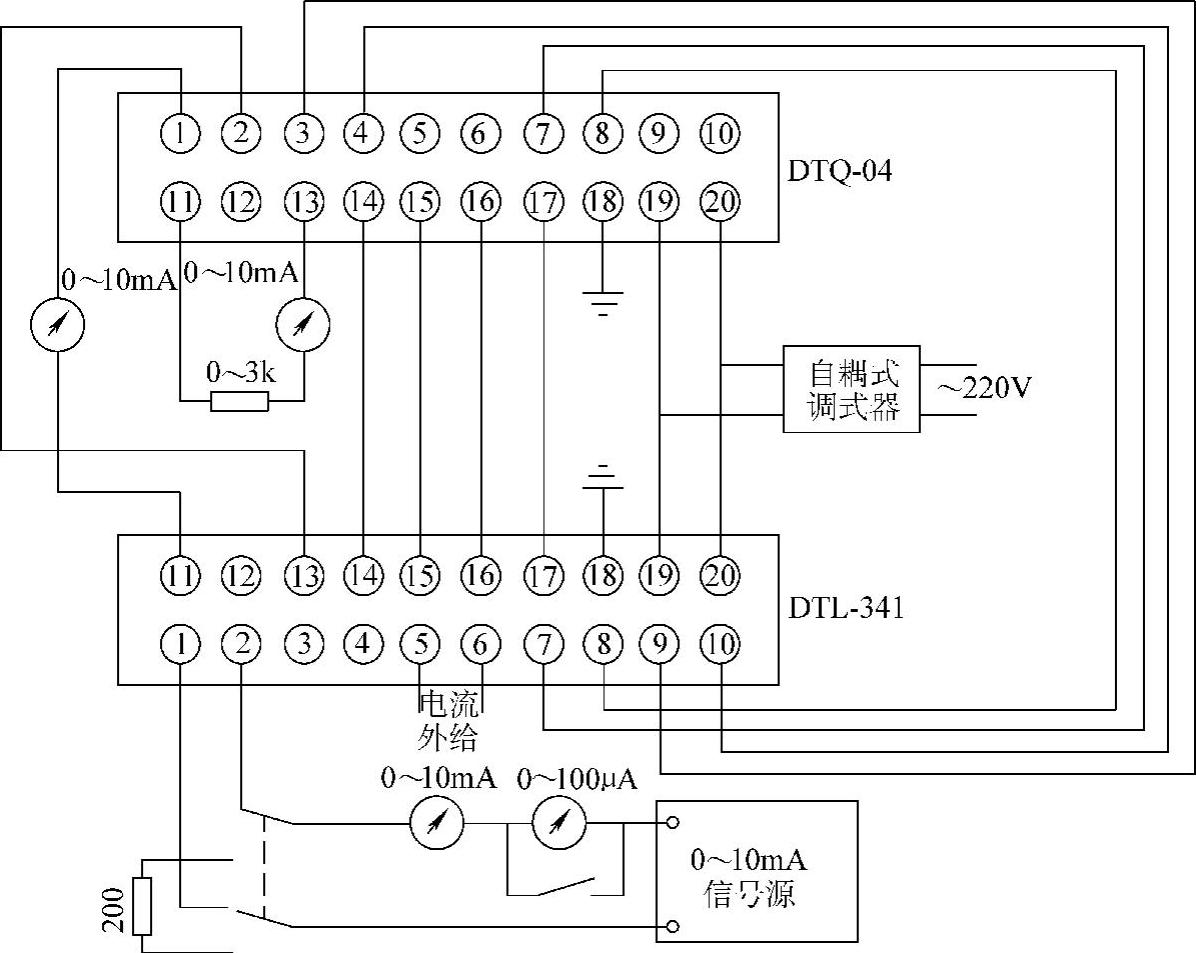

(2)试验电路 见图5-80~图5-83。

(3)遥控输出校验

1)DTL-311型、DTL-211型产品遥控输出校验:“自动-手动-遥控”拨杆置于遥控位置,遥控拨杆置于双针阀位指示表“100”位置,仪表输出值应在10~10.5mA,否则重新调整V202发射极电位器W。

图5-80 DTL-311、211型调节器校验接线与线路原理图a)DTL-311、211型调节器校验接线图

图5-80 DTL-311、211型调节器校验接线与线路原理图(续) b) DTL-311型调节器线路原理图

图5-80 DTL-311、211型调节器校验接线与线路原理图(续) c) DTL-211型调节器线路原理冈

图5-82 DTL-321、221型调节器校验接线图

2)DTL-331型、DTL-231型、DTL-321型、DTL-221型、DTL-341型产品上限限幅校验:仪表输入一信号(P<100%),使仪表输出电流值指示在10~10.5mA,否则重新调整V202发射极电位器W。

(4)开环放大倍数校验 将“内给-外给”开关置于“外给”位置,“短路-测量”开关置于“短路”位置,“正向-反向”开关置于“正向”位置,切换开关置于“自动”位置,比例带置于1%,积分时间置于最大位置,微分时间置于最小位置,并短接外接线端子⑭、⑮。

图5-83 DTL-341型校验接线图

1)零点调整:输入通道Ⅰ不加信号时,仪表输出电流应在1~1.5mA,否则调整调零电位器RP101,直至输出电流在1~1.5mA。

2)零点调整毕后,在输入通道Ⅰ加入50μA信号,仪表输出电流变化增量略大于或等于5mA,否则调整V104增益电位器RP102。

由于增益电位器的调整会使仪表零点电流变化,所以调零电位器RP101和V104发射极增益电位器RP102要协调反复调整。

3)在放大倍数调整过程中可能出现以下两种现象:

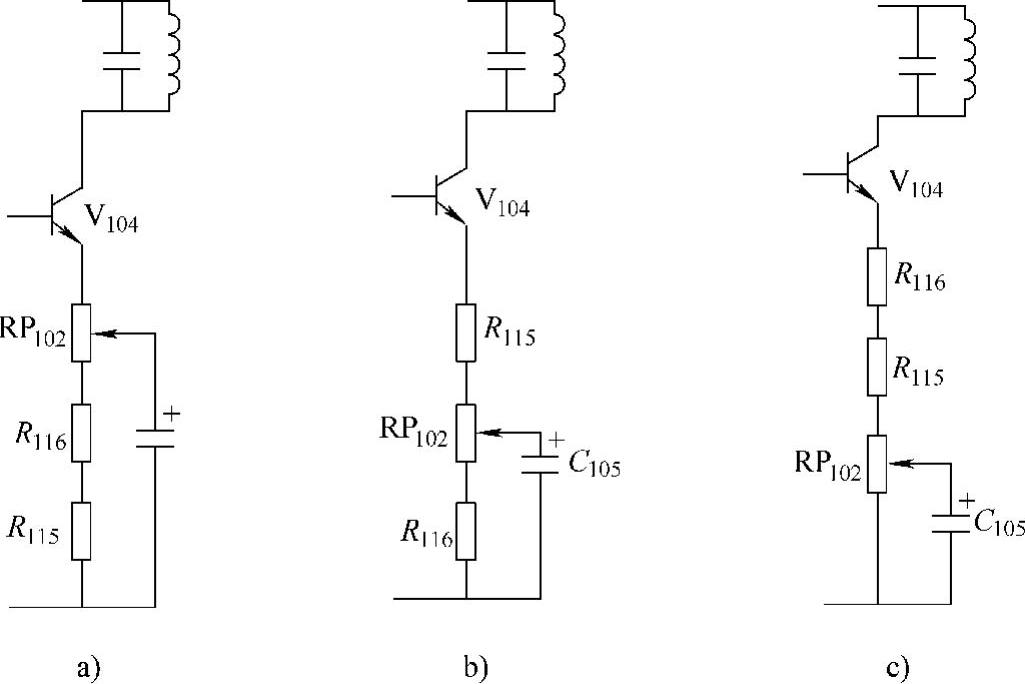

①放大器放大倍数太低:当其发射极电位器RP102已调到最小阻值位置,仪表输出增量仍小于5~5.5mA,可将V104射极电阻改成图5-84a形式后重新调整放大倍数。

图5-84 放大器输出调整线路

②放大器放大倍数太高:当发射极电位器RP102已调到最大阻值位置,仪表输出增量仍大于7~8mA,可将V104射极电阻分别改成图5-84b或图5-84c形式后重新调整放大倍数。

(5)跟踪校验 将比例带置于实测比例带100%,积分时间置于最大位置,微分时间置于最小位置,在积分电容器两端(外接线端子⑭、⑮)加入0V、2V、4V、6V、8V、10V直流电压信号,仪表输出电流应相对应为0mA、2mA、4mA、6mA、8mA、10mA,其输出电流误差值不应超过±0.3mA。

如果实测比例带误差很大或闭环不起作用,这是反馈回路有故障,应先排除故障后再进行跟踪调试。

当仪表输出满度10mA时,变压器T201一次绕组(1-2)的交流电压约为5V,二次交流电压值(绕组4-5和绕组6-5)分别应为10V左右,电阻R301+R302两端直流电压约为10V。若电压值不符合,应检查变压器T201有无断线,二极管VD301、VD302是否损坏,电阻R301、R302是否变值。

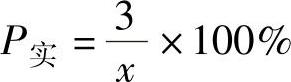

(6)比例带校验 将积分时间置于最大,微分时间置于最小,积分电容器短路(外接线端子⑭、⑮),比例带置于被测挡,在输入通道Ⅰ加入3mA信号,对应输出值为x,实测比例带P实 为

式中P刻——被测比例带;

δP——比例带误差。

如果比例带误差大,应检查电位器RPP及电阻RP1、RP2的阻值。

(7)闭环零点值校验 将积分时间置于最大,微分时间置于最小,比例带置于实测100%,这时仪表输出值应小于0.2mA。若输出值大于0.2mA,可将晶体管V201的基极-射极短路;若输出值不变,则是V201的漏电流太大;如果输出值变小了,便是调制管V101的夹断电压太高,重新调整电位器RP103。应注意,既能满足起振和开环放大倍数,又能满足闭环零点的电流值小于0.2mA。

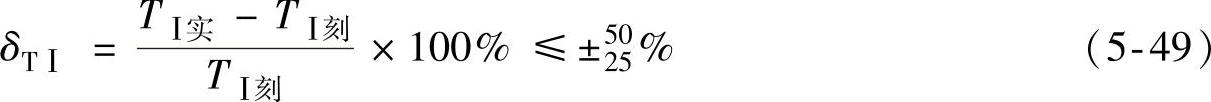

(8)积分时间校验 将比例带置于实测比例带100%,微分时间置于最小值,积分时间分别置于最大值、最小值和中间任意两挡位置,短路积分电容器(外接线端子〇⑩⑭、〇⑩⑮),输入通道Ⅰ加入3mA信号,对应输出为3mA。然后断开⑭、⑮短接线,同时启动秒表,待输出值上升到6mA时,停止计时,所历时间TⅠ实即为实测积分时间,其误差为δTⅠ。

式中TⅠ刻——被测积分时间;

δTⅠ——积分时间误差。

如果误差太大,应检查元件有无脱焊及元件变值、连线断线等现象。

(9)微分时间校验 将比例带置于实测比例带100%,积分时间置于最大,微分时间分别置于最大值、最小值和中间任意两挡位置,短路积分电容器(外接线端子⑭、⑮),微分电容器短接,输入通道Ⅰ加入信号2mA,对应输出值约为10mA。打开微分电容器短接线,同时启动秒表计时,待输出下降到5mA时停止计时,所历时间TD测乘以微分增益KD即为实测积分时间TD实。

式中TD刻——被测微分时间;

δTD——微分时间误差。

如果微分时间误差很大,应检查波段开关上焊接电阻有无脱焊、微分电容器是否失效。

DTL-331型调节器微分时间测试方法、误差值的计算同上。这里要注意的是,微分增益可调,阶跃信号输入值是加在V通道,TD实就是TD测,不乘以微分增益KD。

(10)独立微分通道残余电流校验 将DTL-331型调节器V通道“正-反”开关置于“正向”位置,外接线端子⑯、⑰短接,实测比例带为100%,微分时间置于最小,微分增益置于最大。在V通道加入10mA信号,2h后去掉该信号。同时断开外接线端子〇⑩⑯、〇⑩⑰的短接线,再在V通道加信号,使输出值为10mA的阶跃信号,然后把微分时间置于最大位置,经10倍TD时间后测得输出电流值即为残余电流I残。

式中TD——最大微分时间;

KD——最大微分增益。

如果残余电流很大,则是钽电容器C403失效(C403具体位置应见产品说明书)。

(11)Ⅱ、Ⅲ、Ⅳ副通道系数校验 将比例带置于实测100%,积分时间置于最大,微分时间置于最小,Ⅱ通道系数刻度盘置于最小值(允许有0.2mA输出值)。否则,重新调整刻度盘位置,然后再在Ⅱ通道输入信号10mA,系数刻度盘置于被测挡。此时,对应于被测挡有一输出值I出,误差计算为

Ⅲ通道、Ⅳ通道校验同上。

(12)手动轮刻度校验DTL-311型、DTL-211型产品带手动操作。将“自动-手动-遥控”拨杆置于“手动”位置,当手动轮置于0%时,输出值允许有0.2mA。否则,重新调整手动轮位置。当手动轮置于100%时,输出值对应为10~10.5mA,否则调整刻度电位器RP202。各分挡刻度误差为±5%。

(13)积分增益校验 积分增益校验之前,应先将放大器开环放大倍数校验好。然后,将比例带置于实测100%,积分时间置于120s,微分时间置于最小。在积分电容器(外接线端子⑭、⑮)加入电压信号,使输出电流值为9.8mA,经5min后,去掉积分电容器上的电压。同时在Ⅰ通道加入55μA信号,待40min后观察输出值,若输出值大于9.8mA,则积分增益大于180倍。否则,调整电位器RP301。影响积分增益的因素较多,校验过程中要综合分析处理。

(14)内给定刻度校验 将比例带置于100%,“内给-外给”开关置于“内给”位置,“测量-短路”开关置于“测量”位置,“偏差-平衡”开关置于“偏差”位置,DTL-231型调节器偏差表指示开关置于“输入Ⅰ-给定”位置。

1)偏差表机械零点调整:调整偏差表右上方调零螺钉(此时“测量-短路”开关应置于“短路”位置),使红指针尖端与表门上绿带中的黑线重合。调整时,红指针上下偏离的位置应超过绿带宽度。

2)偏差表电气零点的调整:旋动内给定刻度轮,使刻度带1%刻度与表门绿带中间的黑线重合,这时红指针应与刻度0%重合,则认为电气零点为零。

3)内给定刻度校验:旋动内给定刻度轮,使内给定刻度分别为0%、20%、40%、60%、80%、100%,相对应在输入Ⅰ通道加入0mA、2mA、4mA、6mA、8mA、10mA信号,其红指针指示的偏离不应超过±1%,否则重新调整电位器W203。

(15)偏差指示刻度校验 将“内给-外给”开关置于“外给”位置,“测量-短路”开关置于“测量”位置。旋动内给定刻度轮,使刻度50%与表门绿带中黑色重合。在输入通道Ⅲ分别加入±1mA信号,红指针应相应指示60%±1%、40%±1%。否则,重新调整偏差表右上方电位器RP503。

9.开方积算器

(1)主要技术要求

1)基本误差:

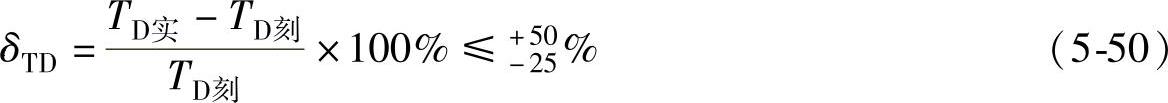

①仪表的开方输出电流基本误差应符合表5-86的规定。

②积算基本误差应符合表5-86的规定。

表5-86仪表的开方输出电流基本误差和积算基本误差

注:仪表的开方输出电流基本误差是以满量程输出值的百分数表示的;代表积算基本误差是以单位时间(h)满量程计数值或满量程计数频率的百分数表示的。

2)小信号切除性能:仪表的小信号切除系指仪表在小信号输入时(切除点以下)不进行积算。仪表的开方输出电流亦被切除,即为零。仪表的小信号切除性能符合下述要求:

①对输出信号而言,仪表的小信号切除点应在(0.8±0.15)mA内。

②在切除过程中,开方输出电流不允许缓慢地跟随输入信号成线性的变化。

3)来回变差:仪表开方输出及计数频率的来回变差不应超过基本误差的绝对值。

4)输出抖动:

①仪表开方输出的抖动不应超过25μA。

②计数频率不稳定性不应超过基本误差绝对值的一半。

5)开方输出电流恒流性能:当负载电阻从零变化到最大允许负载电阻(600Ω)时,仪表输出电流的变化不应超过满量程输出值的±0.5%。

6)电源电压变化影响:电源电压从额定值220V变化到190V或240V时,仪表开方输出电流和计数频率的变化均不应超过基本误差的绝对值。

7)长期运行漂移:

①仪表通电4h,连续运行48h,仪表的开方输出电流与计数频率的漂移均不应超过基本误差的绝对值。

②仪表通电4h后,连续运行48h,仪表在最大输入电流的计数值不应超过基本误差,计数器不得有停跳等故障。

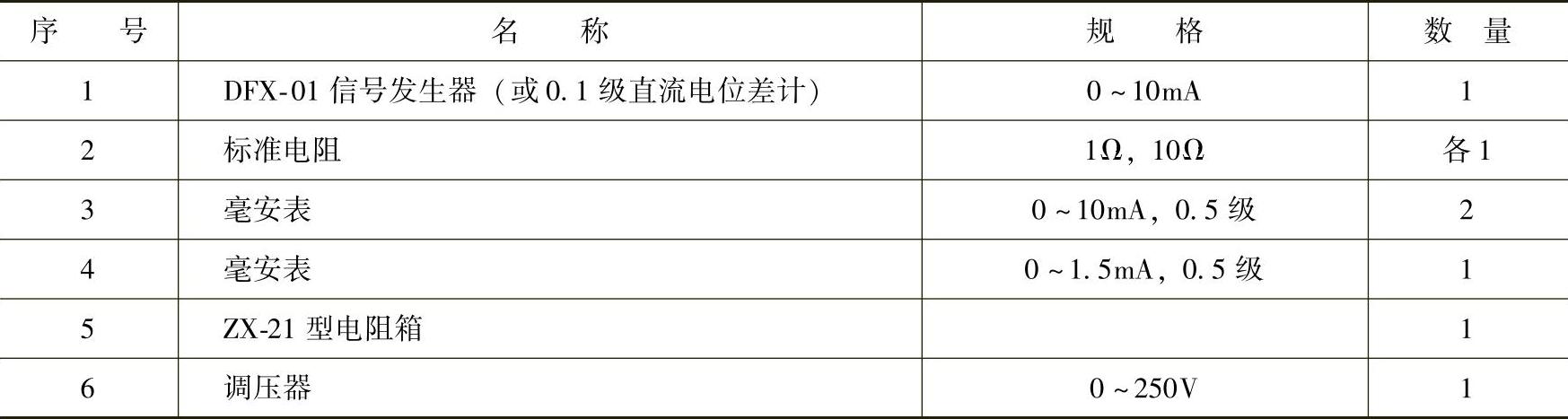

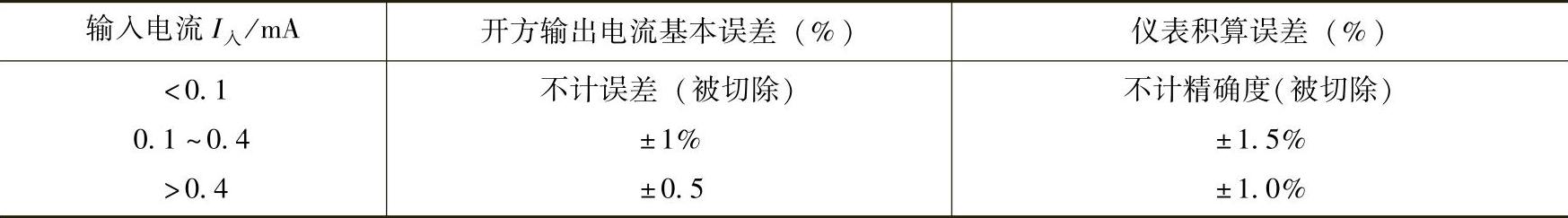

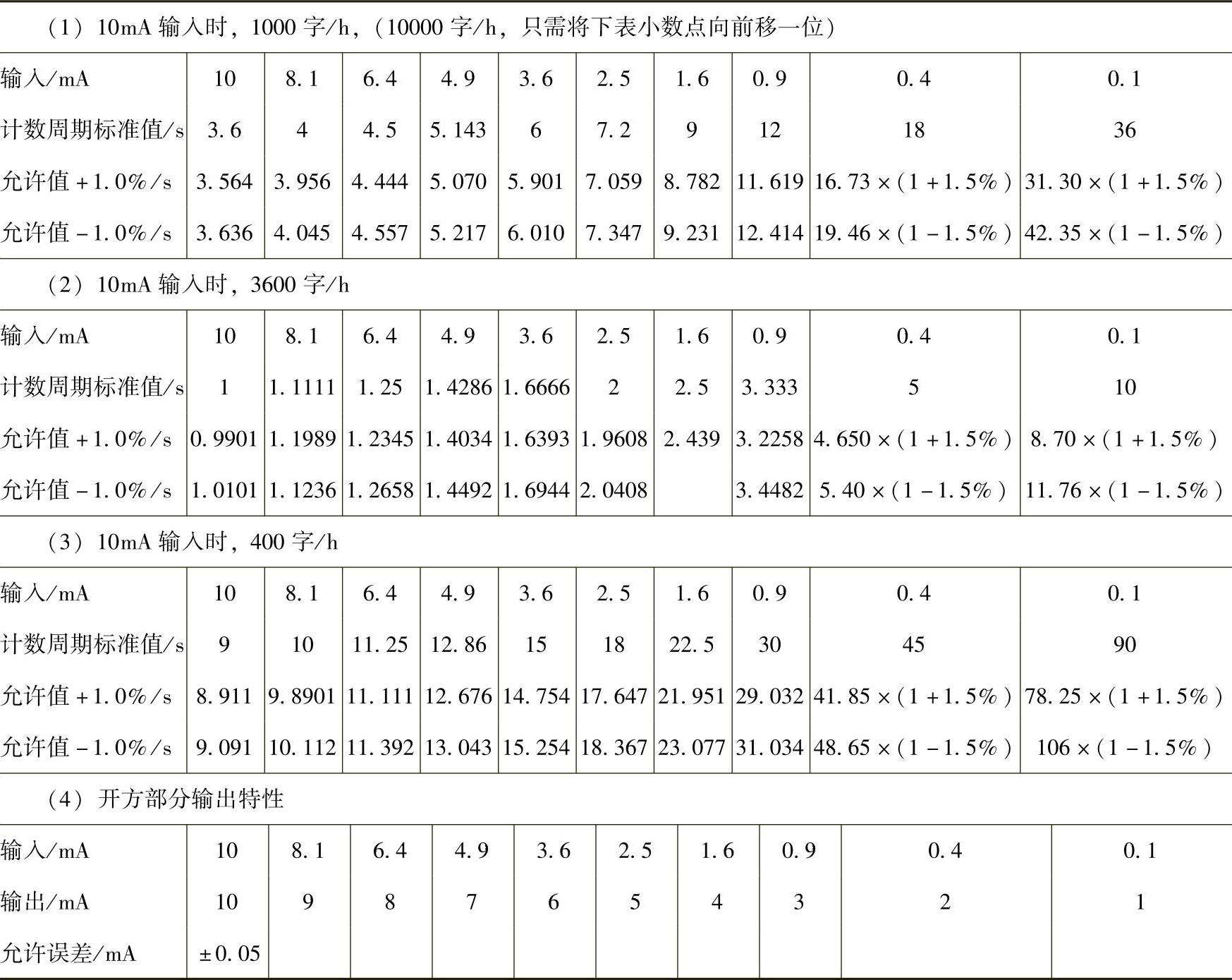

(2)调校所需仪器设备 调校所需仪器设备列于表5-87。

表5-87调校所需仪器设备

(3)调校方法

1)调校接线:调校可按图5-85接线。在调试时,应在下列要求下进行:

图5-85 调校接线图

①环境温度:(20±5)℃。

②相对湿度不大于85%。

③电源电压220V±2.5V。

④接通电源后,使仪表有满量程输出,稳定30min。

⑤开方部分的输出负载电阻置于比例积算部分输入电阻800Ω;积算速度除注明外,置于1000字/h挡。

2)基本误差校检:校检的积算速度为1000字/h、10mA校验时改变输入电流,仪表计数周期精度应符号表5-88的范围。

如不符合表5-88要求,应先分析是开方器部分不准,还是比例积算器部分不准,然后分别处理。

表5-88计数周期及开方输出特性

①开方部分不准:若满度不准,调整“量程”电位器RP103。

若在Io=1mA处不准,则要先调整“零点”电位器RP101,然后再调满度,反复检查调整。

若上述两点准而中间不准,可调整“精度”电位器RP102,调后应重调零点和满度,但需反复检查调整。

②比例积算部分不准:若满度不准,可调整精度(细)多圈电位器RP2。

若在输入Ii=0.1mA时(实际输入比例积算部分为1mA),计数周期不准,可调调零电位器RP1,调后需重调满度,反复检查调整。

精度电位器RP3出厂时已调准,在1000字/h挡以下,可不予调整;对于1000字/h以上的积算速度,如仅调零点满度仍不能使中间线性符合要求,可调节该电位器。这样配合调节精度(细)电位器和调零电位器,反复几次调整后,即可将线性调好。

③小信号切除校验:为校验方便,可仅检查开方部分。

缓慢从零增大输入信号,开方输出从0突变至上某一值,读得I切上。

再缓慢减小输入信号,开方输出从某值突降至零,读得I切下均应在(0.8±0.15)mA的范围内。否则可调整“切除”电位器RP104。

④机械计数器校验:用仪表上的六位电磁计数器与电子频率计同时计数,并观察两值是否一致。

如用户无电子计数式频率计,校验和调准也可用累积法。即输入电流累积10~30min,读得累积值,再折算为1h的累积值。

10.自动平衡显示仪

(1)主要技术指标

1)外观检查:仪表内外清洁,表盘字型规整、符号完整准确。外壳无掉漆、碰伤和腐蚀现象。零部件完整,表锁好用。

2)指示基本误差:在指示标尺所有分度线上,仪表的基本误差不应超过电量程的±0.5%。

3)记录基本误差:在记录标尺所有分度线上,仪表记录的基本误差、长图记录仪表不应超过电量程的±1%,圆图仪表不应超过电量程的±1.5%。

4)指示不灵敏区:仪表的指示不灵敏区,不应超过电量程的0.25%。

5)走纸速度误差:记录仪表在各种走纸速度下的走纸速度误差不超过±0.5%。

6)抗端间干扰指标:将相当于仪表电量程100%的50Hz干扰电压加到仪表输入端,所引起仪表指示值的改变不超过仪表电量程的0.5%;仪表指示不灵敏区的改变,不超过电量程的0.4%。

7)抗对地干扰指标:将50V、50Hz的干扰电压加在仪表输入端对地之间,引起仪表指示值的改变不应超过电量程的±0.5%;仪表指示不灵敏区的改变,不应超过电量程的0.4%。

8)阻尼特性:指示及多点打印记录仪表、指示器不应超过3次半周摆动。

9)行程时间:仪表的指示器在标尺90%范围内,由任一起始位置移动到标尺刻度的任一位置所需的时间,不应超过额定行程时间。

10)绝缘电阻:当环境温度为5~35℃、相对湿度不大于85%时,仪表测量电路与外壳、测量电路与电力电路之间的绝缘电阻均不应小于20MΩ。

11)控制误差:带电接点控制仪表的控制误差,要求不超过仪表电量程的±1%。

(2)检定所需仪器设备

1)0.1级和0.05级直流电位差计各一台。

2)按电桥校正号自制的标准电阻箱;用作检定电桥时的信号源(如果没标准电阻箱,则可用滑线电阻、双刀转换开关和实验室用电桥来做信号源部分)。

3)0~50℃的水银温度计一只。

4)计时用的秒表一只。

5)500V的绝缘电阻表一只。

6)冰点槽。

7)与被检电位计校正号相符的补偿导线两根。

8)取代补偿电阻的锰铜电阻(Rw0或Rw25)一只。

9)能输出0~15mA的直流信号源。

10)0~10mA量程的0.5级的直流毫安表一只。

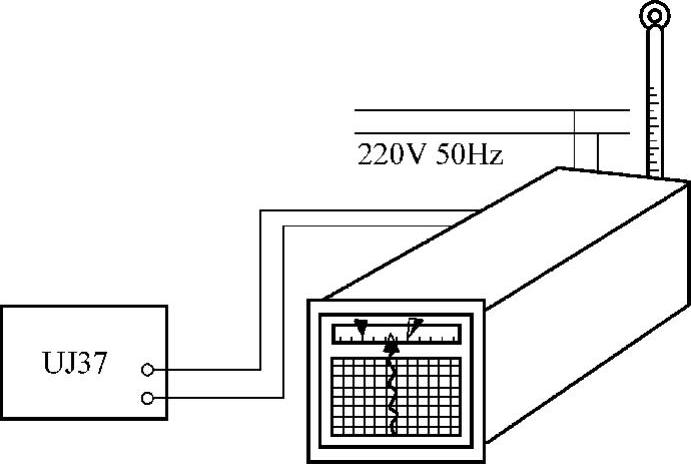

(3)电子电位差计的检定

1)冷端在常温下检定法:冷端在常温下进行检定的线路见图5-86。由于电子电位差计桥路内装有温度补偿电阻,因此在进行检定时,加进被校表的电动势值,应该是仪表刻度相对应的电动势减去室温所对应的电动势值。为了检定方便,现将不同室温下应加进仪表的电动势值列于表5-89和表5-90。

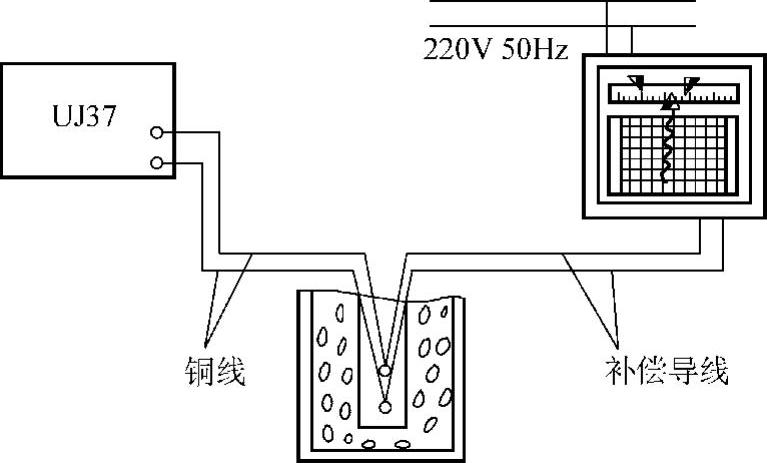

2)冷端恒定法:被检仪表与冰点容器间连接补偿导线,冰点容器到标准电位差计间的连接则用铜导线。冰点容器保持在0℃。这样,补偿导线产生的反电动势与被检表内温度补偿电阻产生的补偿电动势相抵消。因此,在检定仪表时,输入桥路的电动势就不受室温变化的影响了。检定接线见图5-87。

图5-86 冷端在常温下电位差计检定接线图

图5-87 冷端恒定情况下电位差计检定接线图

3)用锰铜电阻Rw0或Rw25取代温度补偿电阻RCu:在检定电位差计时,就不必考虑室温的变化了。如果用Rw0取代RCu,在检定时输入被检表的电动势,可直接采用电动势-毫伏刻度对照表。如果用Rw25取代RCu,则可运用表5-89或表5-90中室温在25℃时的毫伏-温度对照值即可。其中,Rw0为RCu在0℃时相应的锰铜电阻值;Rw25为RCu在25℃时相应的锰铜电阻值。

4)毫安刻度显示仪表的检定:如果检定毫安刻度的显示仪表,那就不存在室温补偿的问题了。可直接将毫安信号源、被检表与标准毫安表串联在一起就行了。

表5-89检定电子电位差计时消除室温影响的换算表(EA刻度)

(续)

表5-90检定电子电位差计时消除室温影响的换算表(EU刻度)

(续)

(4)电子平衡电桥的检定

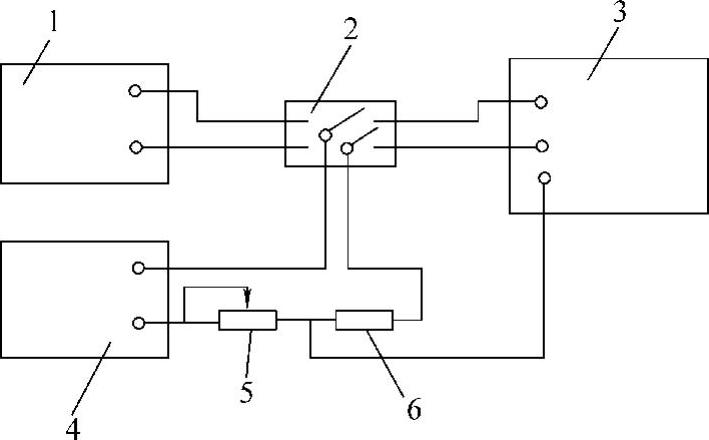

1)专用电阻箱法:根据被检电桥的分度号、检定刻度而做成与刻度点相对应的电阻若干个。再把这些电阻组装在一个电阻箱内,作为被检电桥的信号源,见图5-88与图5-89。在检定时,可根据被检刻度,输出对应的固定电阻即可。其缺点在于插头接触电阻大,产生附加校验误差。

2)可变电阻作信号源法:首先将可变电阻滑到按被校刻度要求的阻值,并用标准电桥测量好,然后再把测量好的电阻用转换开关转到被检表输入端作为信号源,其接线见图5-90。

用可变电阻作信号源检定电桥的刻度时,除加进线路电阻6之外,还要在电阻箱4内按刻度对应阻值再加进一个线路电阻值。

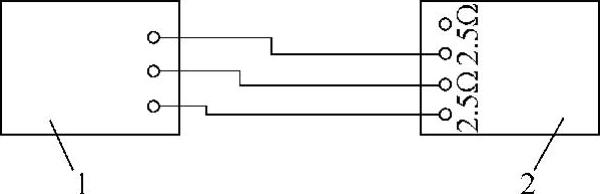

图5-88 专用电阻箱原理线路

R1~R52—被检电桥检定刻度对应的阻值(锰铜线) RH—被检电桥的外线电阻(2.5Ω)

图5-89 用专用电阻箱检定电桥接线图

1—被检电桥 2—自制标准电阻箱

图5-90 用可变电阻做信号源检定电桥的接线图

1—标准电桥 2—双刀切断开关 3—被检定电桥 4—旋柄式电阻箱 5—线绕滑线电阻 6—线路电阻(一般为2.5Ω)

3)高精度电阻箱作信号源法:采用ZX25a型旋转式直流电阻箱作信号源,直接输入电桥内进行校验。此电阻箱接触电阻小、精度高、读数方便,校验线路也很简单。所以,这种校验方法现正在被广泛采用。

(5)记录仪的调整及试验 这里介绍一种与热电阻或其他产生电阻变化的变送器配合使用的电子平衡电桥记录仪的调整试验方法。

1)零位的调整:先将笔盒腹部的插口槽插入笔杆,直至笔尖上部圆柱的外圆与笔杆顶端圆弧接触即可。

然后检查刻度在始点位置上指针指示和记录笔的一致性。指针在起始刻度线时,记录笔也应在起始刻度线上,否则可移动标尺或移动记录笔架上的指针位置。可松开记录笔架的压线片,移动笔架,达到要求再进行紧固。

2)示值及变差的校验:校验的接线见图5-91。校验前附加外路电阻必须调整到2.5Ω,其导线连接电阻不能大于允许误差的0.1(以Ω计)。

①将平衡电桥通电预热,这里要注意相线和零线不能接反,要按接线端子上的标志接好。然后进行零位调整,并查出每条标度线的相应的电阻值,见表5-68~表5-70。

②打开开关5,将可变电阻箱2和可变电阻3调到比校验的标度线Rt值小5Ω左右。

③用开关5接通被校表,然后慢慢增加电阻,使指针达到标线为止。

④把开关合到标准电桥4上,电桥平衡后进行读数,其值为R1,即正向读数。

图5-91 电子平衡电桥记录仪的校验

1—被校电子平衡电桥 2—四位或六位旋转式电阻箱 3—1~3Ω可变电阻 4—直流标准电桥及检流计电池 5—双极转换开关

⑤把电阻调至比Rt大5Ω,用上述方法测出R2,即为反向读数。

⑥用上述方法一直校验到最大值。

⑦示值处理。如测量范围为0~500℃ BA1铂电阻分度的仪表,400℃一点,由表5-68查得为114.72Ω,如正向读数R1为114.75Ω,反向读数R2为114.68Ω,则

正向误差为δ1=Rt-R1=(114.72-114.75)Ω=-0.03Ω

反向误差为δ2=Rt-R2=(114.72-114.68)Ω=+0.04Ω

变差为V=(114.75-114.68)Ω=0.07Ω

仪表准确度为0.5%,500℃时的电阻值为130.55Ω,0℃为46Ω,故允许误差为

故此点校验合格,因为0.423>0.07>0.04>0.03。

3)误差的调整:

①当仪表各点误差示值均相等,且误差不太大时,可移动标尺或指针的位置,移动时可松开标尺上的螺钉或指针压板螺钉。也可以松开测量桥路上滑动臂的紧固螺钉,移动触头的位置进行调整。

②对于平衡电桥的始端误差,可调整rZ,减小rZ,始端左移;增大rZ,始端右移。对于测量范围的误差,可调整rM,减小rM,测量范围缩小;增大rM,测量范围增大。

图5-92 记录纸穿卷方向

4)全行程时间的测定:连续改变输入电阻,用秒表测定指针从标尺始端走向终端或从终端走向始端的时间,测三次的平均值,应为每个方向上的行程时间。

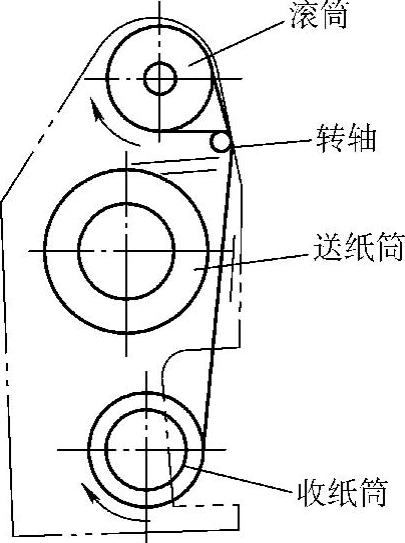

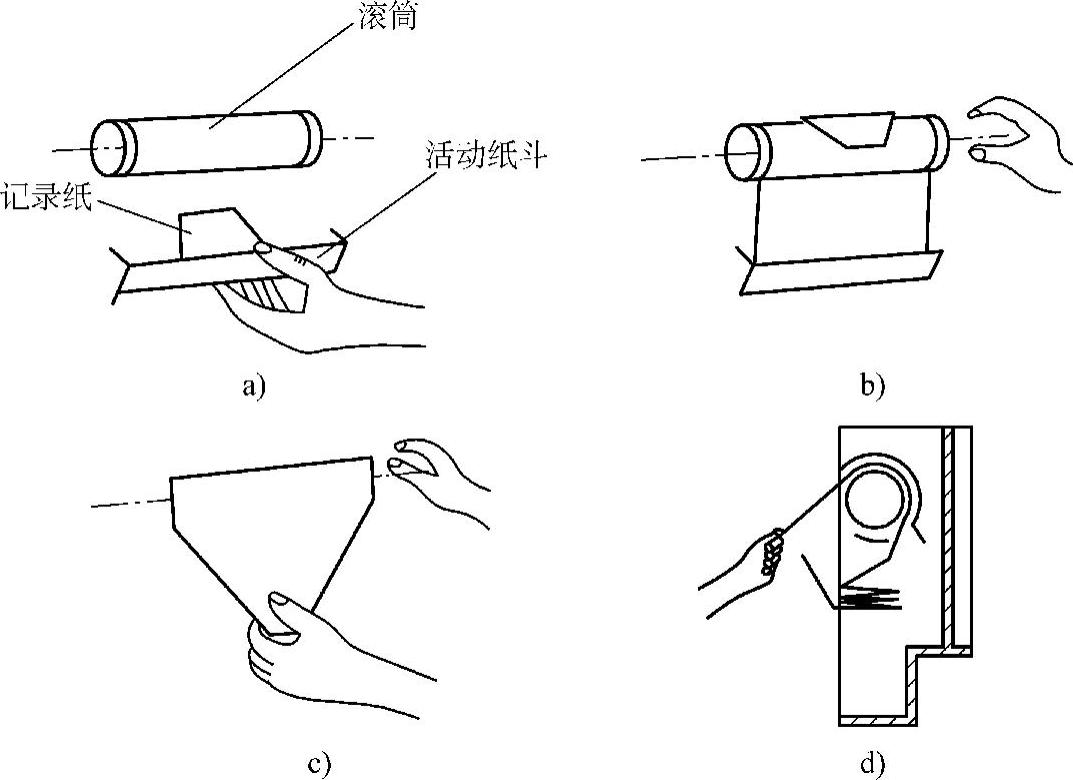

5)走纸速度的校验:

①装记录纸。用手将送纸筒向左稍用力一顶,即可取下纸筒,把两端支套从纸芯筒上取下,套在记录纸两端,然后按取下的相反方法装上,注意左端具有弹性。从送纸筒上将记录纸拉出少许,然后按图5-92穿卷方向穿过转轴、经过滚筒、并使纸两边的钉道孔套入滚筒的销钉上,再经转轴处送往收纸筒。收纸筒可按送纸筒取下的方法取下,左端也具有弹性收缩,但与送纸筒结构上有所不同,不得倒反弄错。最后将记录纸插入收纸筒的缝隙中,卷上2~3圈后装入卷纸机构上,拨动收纸手轮,使记录纸平整收紧。有的记录仪的卷纸机构与上述不同,可参照图5-93进行。

图5-93 记录纸的放置方法

a)将纸斗转开,把记录纸放入并将始端拉出 b)把记录纸撒开并卷入滚筒 c)将记录纸拉下并折选数次后,放入主支架下部的贮纸斗中 d)记录纸的正确安置示意图

②走纸速度的校验应在记录机构运转10min后进行,误差不得大于0.5%,校验时可在任意一挡走纸速度下进行。先使记录笔尖或打印架指在记录标尺中点附近,再用电钟记下记录纸移动至少500mm(但不得少于30min),所经过的时间,然后按下式计算记录走纸速度误差δ纸:

式中T示——时间标尺上记录纸移动时间间隔示值,单位为s;

T实——用电钟读出的记录纸移动时间间隔实际值,单位为s。

6)绝缘电阻的测定:一般用500V绝缘电阻表测量,测量线路对仪表外壳、周围动力线路对仪表外壳及测量线路对动力线路的绝缘电阻应大于或等于20MΩ。测量时,应先将测量线路与桥路输入端断开,以免击穿。

7)控制误差的校验:在校验指示误差的同样条件下,在标尺的50%和90%两点附近的分度线上进行校验。当仪表指针到达给定位置时,控制接点应动作,可用万用表检测,这时指针应平稳移动,使控制接点完成断和通的动作。动作误差可用电秒表测定,误差不大于0.02s。

8)灵敏度的调整:灵敏度一般不必调整,如有不妥通常用放大器中的灵敏度调节旋钮进行调节。灵敏度调整过高,指针产生抖动或不规则摆动;灵敏度过低,不灵敏区太大,指针动作迟缓或停止不动。一般情况下,指针摆动两个半周,不灵敏区即可达到要求,信号可按0.1、0.5、0.9加入输出端,应反复加入,观察其摆动次数。

9)试验过程中故障的处理方法:故障处理时,以可逆电动机运转是否正常为界,若正常,故障则发生在测量系统,可检查测量桥路有否断路或元件不妥、短路等;若不正常,则应先单试可逆电动机,可拆开电动机的控制绕组,用6.3V交流电压正反交替加在控制绕组上,如正常运转,故障则在放大器上;如不运转,故障在可逆电动机上。

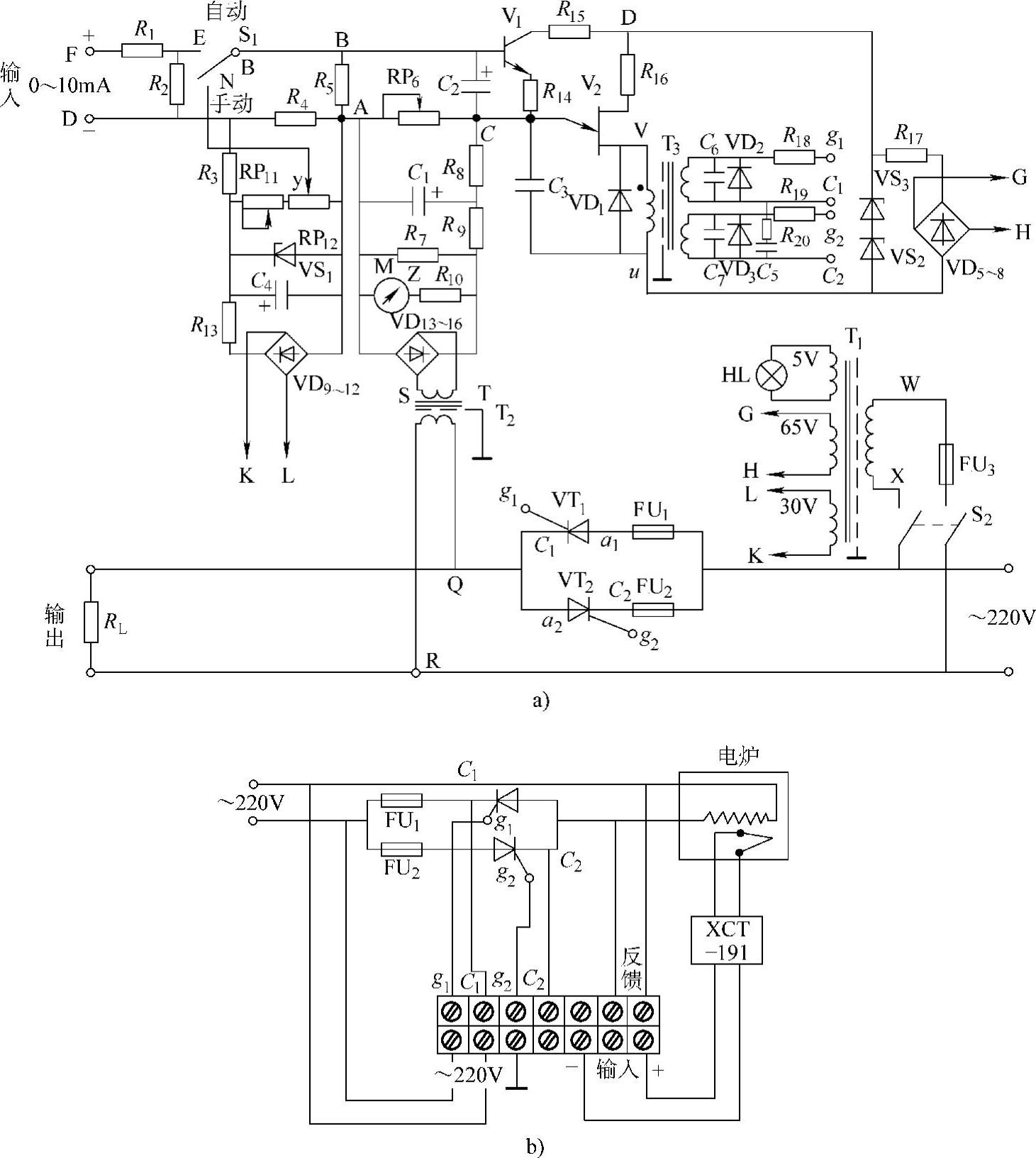

11.晶闸管调压器

(1)主要技术要求

1)预给电压由电阻R4给出,约为0.45V。

2)调压器“手动”使用时,电表M示值应在0~90%范围内变化。

3)调压器“自动”使用时,反馈量调到当输入信号10mA时,输出电压应为加热电压的90%,反馈量不应小于整个调节范围的20%,过小则工作不能稳定。

(2)调校方法

1)控制接线图见图5-94b。

图5-94 ZK-50型晶闸管调压器原理线路及控制接线图

a)ZK-50型晶闸管调压器原理线路图 b)ZK-50型晶闸管调压器控制接线图

2)按图5-94将输入、电源、反馈和地线等接好(室内调试可用电烙铁或灯泡代替负载),将开关S1放在“手动”位置,接通电源仪表开始工作。

3)把电位器RP12的旋钮向下旋到底,电表M示值向上限方向偏转,从零逐渐增至90%左右。然后反向调整“手动”旋钮,使电表M示值减至45%左右(如负载为电炉),稍待片刻温度上升,此时表示“手动”调节工作正常。

4)如果“手动”旋钮已旋到底,而电表M示值很小,这时可逆时针方向调节表头电位器RP11,即可使电表M示值增至90%处。

5)向上慢慢调节“手动”旋钮,观察电表有无变差、呆滞等现象,同时使电表M回零,“手动”部分则调试结束。

6)开关S1切向“自动”位置,反馈电位器RP6逆时针旋到底(反馈量最小),输入信号为零,此时电表M示值在3%~4%处,预给电压在0.45V左右,顺时针调反馈电位器RP6,使电表M回零。

7)输入10mA信号,使电表M示值向上限偏移,调整反馈电位器RP6,使电表M示值达到90%。当减小信号到5mA,电表M示值应在45%~50%;再减小信号电流,电表则回零。经调试使反馈量调在输入信号10mA时,输出电压为加热电压的90%。

(3)使用注意事项

1)首先检查接线,尤其是晶闸管VT1、VT2的接线要正确。

2)接通交流电源时,注意调压器必须与晶闸管采用同一电源,否则失控。

3)反馈量不应小于整个调节范围的20%,如过小则仪表不能稳定工作。

4)调压器与XCT-191型控制仪表使用时,反馈量可在25%~50%范围内选用。

5)如用“手动”控制使用时,反馈量可稍大,可以用到100%。

6)晶闸管VT1、VT2在电流突变时容易损坏,在电炉升温或停电时,应先将K1放在“手动”位置,调整负载电流逐渐上升或下降为宜。

7)手动粗调电位器RP11和反馈电位器RP6出厂前已调好,一般情况不要随意变动。

12.电动执行器

(1)试验设备

1)标准直流信号源,0~10mA。

2)标准毫安表,0~10mA。

3)标准电阻,1.2kΩ。

4)开关及电源,交流220V。

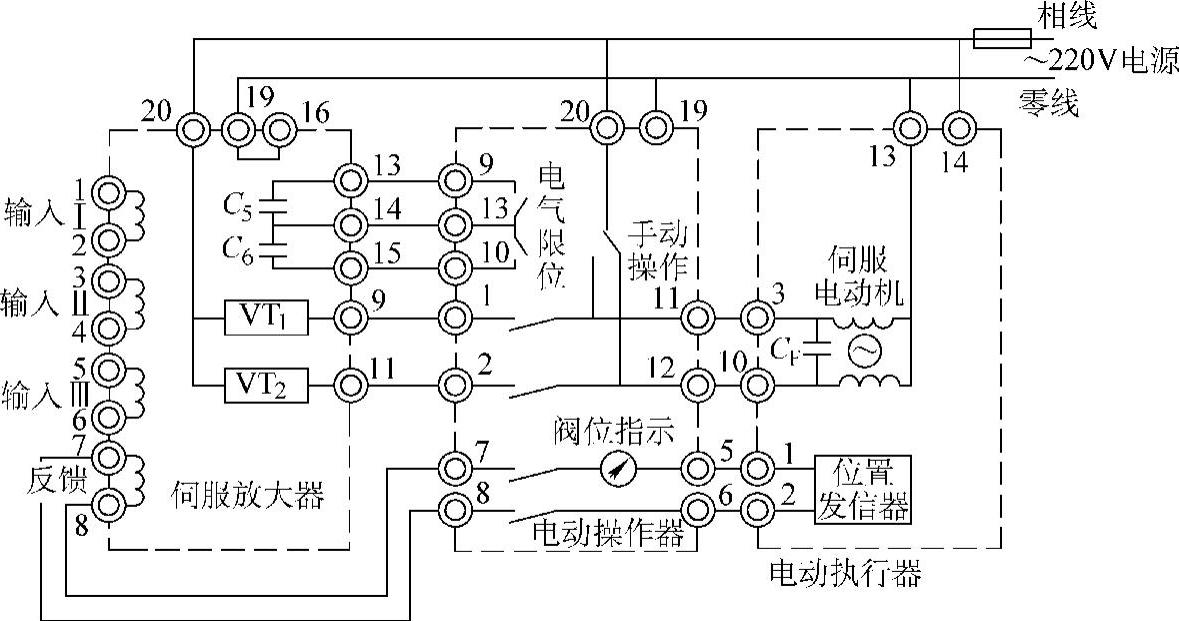

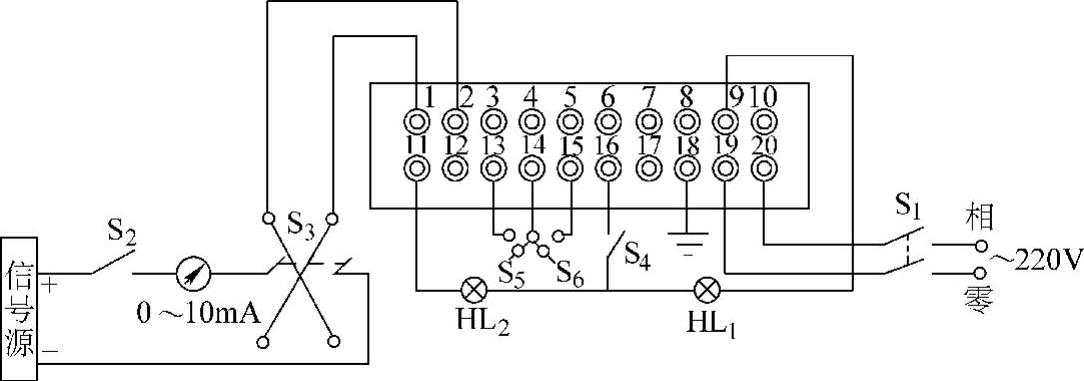

DKJ型电动执行机构通常与DFD型电动操作器配合使用,伺服放大器、执行机构和电动操作器之间的电气连接线见图5-95。

(2)伺服放大器的校验步骤和要求

1)先将伺服放大器按图5-96所示进行接线。

2)合上开关S1接通电源,输入端不加信号,用直流电压表测量伺服放大器内a、b两点的磁放大器输出电压,调整机内“调零”电位器使a、b两点的电压为零。

3)合上开关S2接通信号,并改变开关S3的位置,变化信号极性,给伺服放大器输入±150μA直流电流,测量磁放大器的输出电压应在±0.7V左右,把输入电流增加到±10mA时,磁放大器的输出电压应在±3V左右。

图5-95 DKJ型比例式电动执行机构接线图

图5-96 伺服放大器校验接线图

4)以100W、220V的白炽灯HL1和HL2作为伺服放大器的负载,合上开关S4。当断开开关S2,无信号时,伺服放大器应无输出,HL1和HL2应均不亮。

5)接通开关S2,把输入信号分别调到150μA和10mA,用开关S3改变信号极性。当输入正信号时,HL1亮;输入负信号时,HL2亮。并迅速改变开关K3的位置,连续多次改变输入信号极性时,HL1与HL2迅速交替发亮,用交流电压表分别测量HL1与HL2两端的电压,应接近电源电压。

6)当输入正信号时,HL1亮,接通开关S5,HL1应熄灭;输入负信号时,HL2亮,接通开关S6,HL2应熄灭。

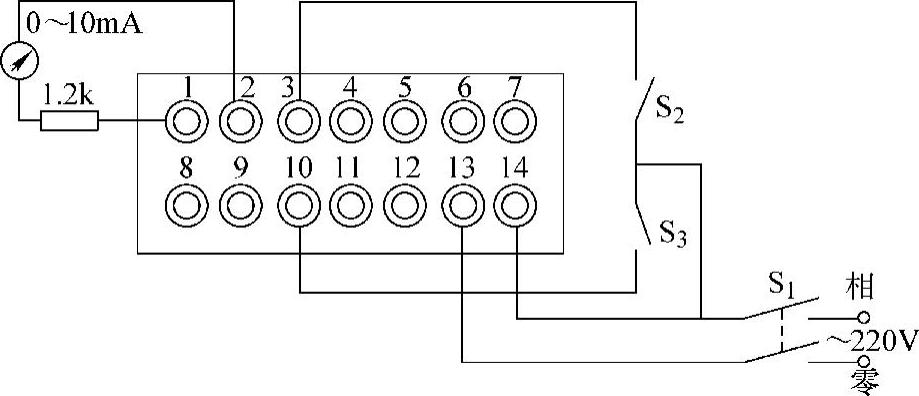

(3)执行机构校验步骤和要求

1)先将执行机构按图5-97所示进行接线。

图5-97 执行机构校验接线图

2)合上开关S1,接通电源,将伺服电动机端盖上的“手动-自动”旋钮拨到“手动”位置,转动摇手柄使执行机构输出曲柄逆时针旋转到与限位挡块相碰,作为曲柄零位,这时毫安表指示的位置发信器输出电流应为零。

3)转动摇手柄使执行机构输出曲柄顺时针旋转90°,这时位置发信器输出电流应为10mA。如果不是10mA,可打开位置发信器罩壳,调整机内电位器。位置发信器的输出电流应与输出曲柄的转角相对应。

4)将电动机端盖上旋钮拨到自动位置,当接通开关S2时,输出曲柄应顺时针旋转,接通开关S3时,输出曲柄应逆时针旋转。

(4)执行机构闭环系统的检验和要求

1)闭环系统包括伺服放大器、执行机构和电动操作器三部分,按图5-95接线。

2)将电动操作器切换开关拨向“手动”位置,接通电源后,“手动”指示灯亮。把操作开关拨向“开”方向时,输出曲柄应顺时针方向旋转,阀位指示电表的指针从0向100%变化;把操作开关拨向“关”方向时,曲柄应逆时针方向旋转,阀位指示电表指针从100%向0方向变化。

3)将电动操作器切换开关拨向“自动”位置,“自动”指示灯亮,同时输出曲柄应向规定的零位旋转。如果曲柄旋转方向相反,则应检查位置反馈信号极性是否接反。若发现执行机构有自振荡现象时,可调节伺服放大器内中的稳定电位器,降低放大倍数,若仍不能消除振荡现象,可适当增加R13、R14的阻值,直到稳定为止。

4)在伺服放大器输入端加入0~10mA直流电流,执行机构输出曲柄的位置应与输入电流成正比,其误差应符合技术指标的规定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。