1.标准及规范要求

(1)电力电缆线路的试验项目

1)测量绝缘电阻。

2)直流耐压试验及泄漏电流测量。

3)交流耐压试验。

4)测量金属屏蔽层电阻和导体电阻比。

5)检查电缆线路两端的相位。

6)充油电缆的绝缘油试验。

7)交叉互联系统试验。

注:①橡塑绝缘电力电缆试验项目应按本条第1)、3)、4)、5)和7)款进行。当不具备条件时,额定电压U0/U为18/30kV及以下电缆,允许用直流耐压试验及泄漏电流测量代替交流耐压试验。

②纸绝缘电缆试验项目应按本条第1)、2)和5)款进行。

③自容式充油电缆试验项目应按本条第1)、2)、5)、6)和7)款进行。

(2)电力电缆线路的试验

1)对电缆的主绝缘做耐压试验或测量绝缘电阻时,应分别在每一相上进行。对一相进行试验或测量时,其他两相导体、金属屏蔽或金属套和铠装层一起接地。

2)对金属屏蔽或金属套一端接地,另一端装有护层过电压保护器的单芯电缆主绝缘做耐压试验时,必须将护层过电压保护器短接,使这一端的电缆金属屏蔽或金属套临时接地。

3)对额定电压为0.6/1kV的电缆线路应用2500V绝缘电阻表测量导体对地绝缘电阻代替耐压试验,试验时间1min。

(3)测量各电缆导体对地或对金属屏蔽层间和各导体间的绝缘电阻

1)耐压试验前后,绝缘电阻测量应无明显变化。

2)橡塑电缆外护套、内衬层的绝缘电阻不应低于0.5MΩ/km。

3)测量绝缘用绝缘电阻表的额定电压,宜采用如下等级:

①0.6/1kV电缆用1000V绝缘电阻表。

②0.6/1kV以上电缆用2500V绝缘电阻表;6/6kV及以上电缆也可用5000V绝缘电阻表。

③橡塑电缆外护套、内衬层的测量用500V绝缘电阻表。

(4)直流耐压试验及泄漏电流测量

1)直流耐压试验电压:

①纸绝缘电缆直流耐压试验电压Ut可采用下式计算:

对于统包绝缘(带绝缘):

对于分相屏蔽绝缘:

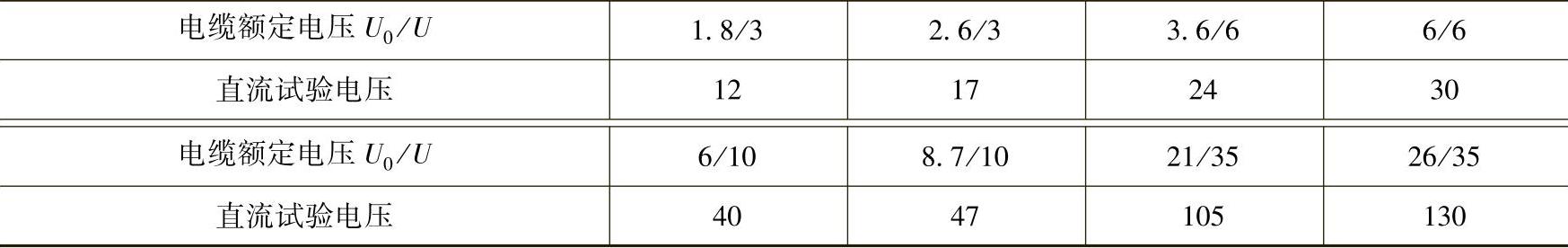

Ut=5×U0(5-27)试验电压见表5-57的规定。

表5-57纸绝缘电缆直流耐压试验电压(单位:kV)

②18/30kV及以下电压等级的橡塑绝缘电缆直流耐压试验电压,应按下式计算:

Ut=4×U0(5-28)

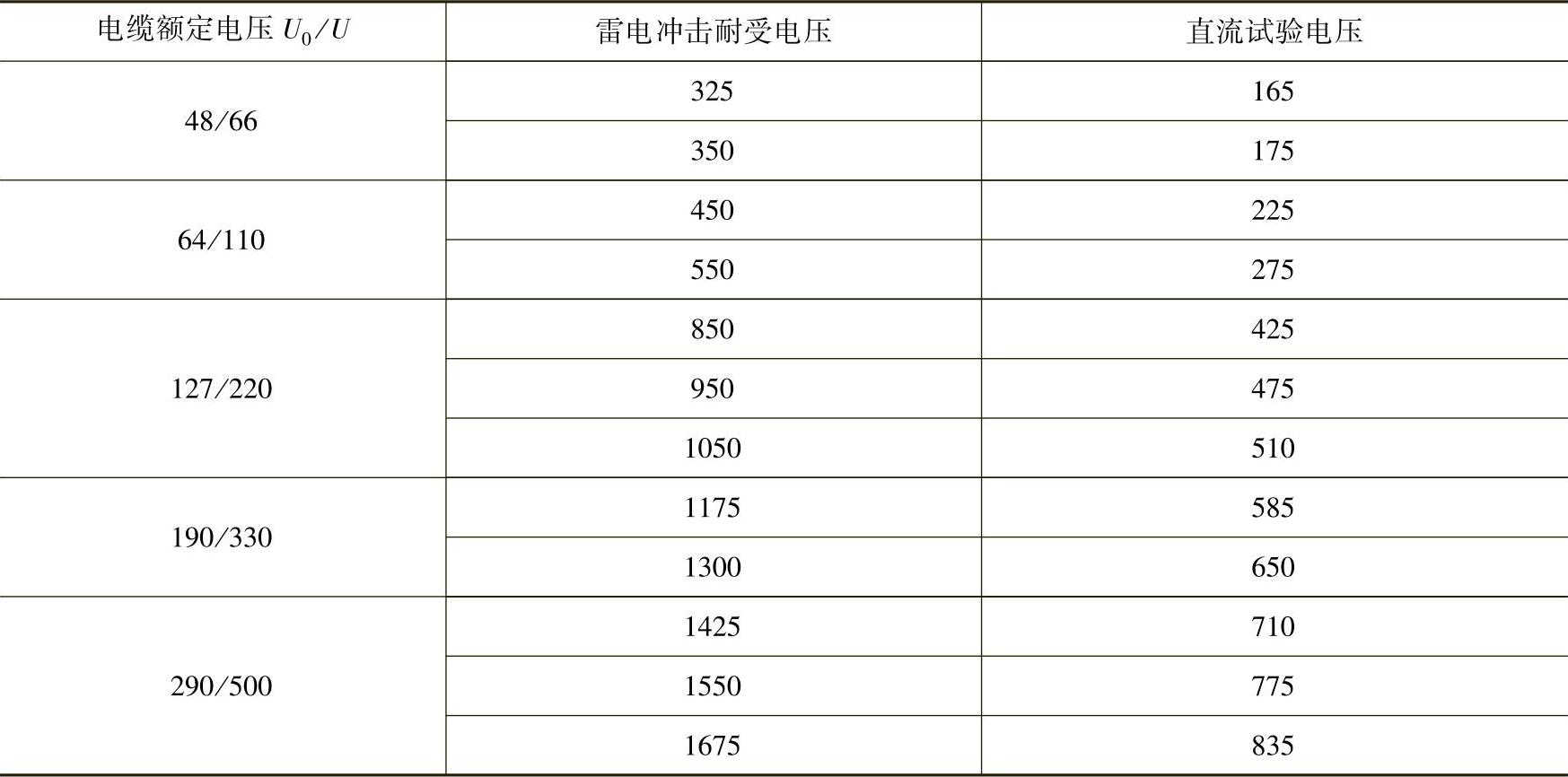

③充油绝缘电缆直流耐压试验电压,应符合表5-58的规定。

表5-58充油绝缘电缆直流耐压试验电压(单位:kV)

注:1.上列各表中的U为电缆额定线电压;U0为电缆导体对地或对金属屏蔽层间的额定电压。

2.雷电冲击电压依据现行国家标准《绝缘配合 第1部分:定义、原则和规则》GB 311.1—2012的规定。

④交流单芯电缆的护层绝缘直流耐压试验,可依据第(9)条的规定。

2)试验时,试验电压可分4~6阶段均匀升压,每阶段停留1min,并读取泄漏电流值。试验电压升至规定值后维持15min,其间读取1min和15min时泄漏电流。测量时应消除杂散电流的影响。

3)纸绝缘电缆泄漏电流的三相不平衡系数(最大值与最小值之比)不应大于2;当6/10kV及以上电缆的泄漏电流小于20μA和6kV及以下电压等级电缆泄漏电流小于10μA时,其不平衡系数不作规定。泄漏电流值和不平衡系数只作为判断绝缘状况的参考,不作为是否能投入运行的判据。其他电缆泄漏电流值不作规定。

4)电缆的泄漏电流具有下列情况之一,电缆绝缘可能有缺陷,应找出缺陷部位,并予以处理:

①泄漏电流很不稳定。

②泄漏电流随试验电压升高急剧上升。

③泄漏电流随试验时间延长有上升现象。

(5)交流耐压试验

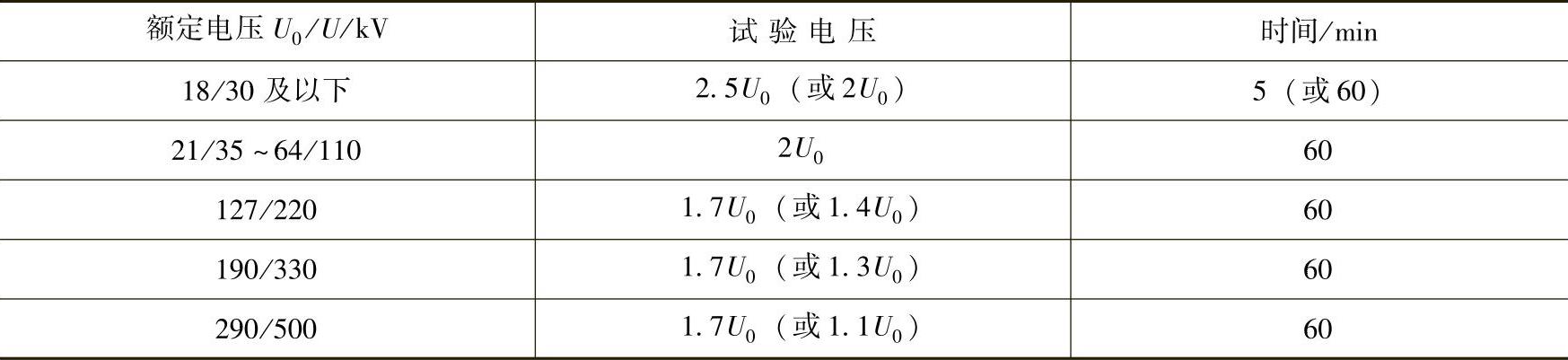

1)橡塑电缆优先采用20~300Hz交流耐压试验。20~300Hz交流耐压试验电压和时间见表5-59。

表5-59橡塑电缆20~300Hz交流耐压试验电压和时间

2)不具备上述试验条件或有特殊规定时,可采用施加正常系统相对地电压24h方法代替交流耐压。

(6)测量金属屏蔽层电阻和导体电阻比。测量在相同温度下的金属屏蔽层和导体的直流电阻。

(7)检查电缆线路的两端相位应一致,并与电网相位相符合。

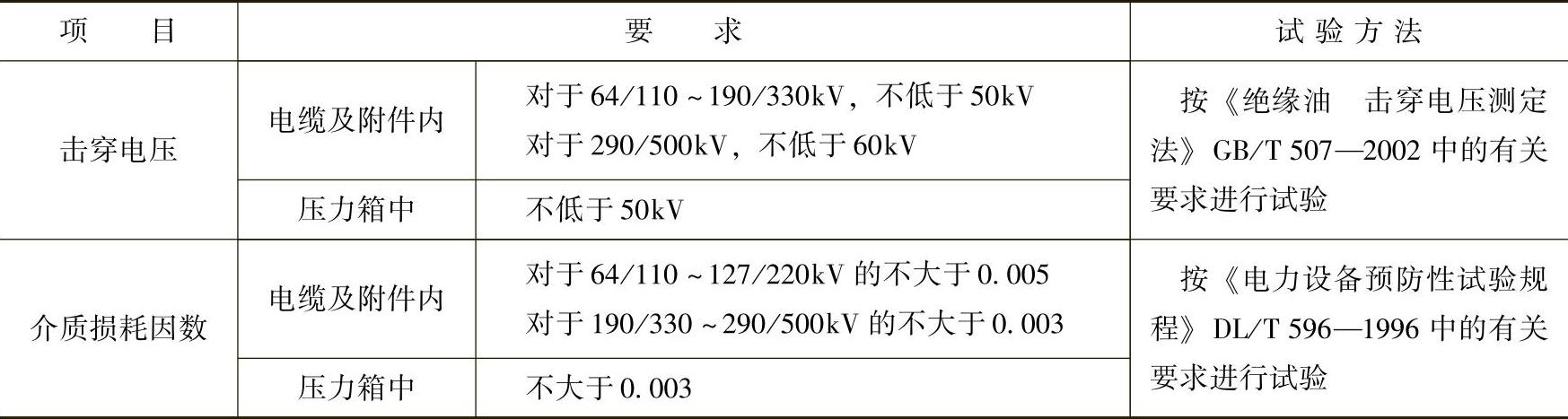

(8)充油电缆的绝缘油试验,应符合表5-60的规定。

表5-60充油电缆及附件内和压力箱中的绝缘油试验项目和要求

(9)交叉互联系统试验

1)交叉互联系统的对地绝缘的直流耐压试验:试验时必须将护层过电压保护器断开。在互联箱中将另一侧的三段电缆金属套都接地,使绝缘接头的绝缘环也能结合在一起进行试验,然后在每段电缆金属屏蔽或金属套与地之间施加直流电压10kV,加压时间1min,不应击穿。

2)非线性电阻型护层过电压保护器。

①氧化锌电阻片:对电阻片施加直流参考电流后测量其压降,即直流参考电压,其值应在产品标准规定的范围之内。(https://www.daowen.com)

②非线性电阻片及其引线的对地绝缘电阻:将非线性电阻片的全部引线并联在一起与接地的外壳绝缘后,用1000V绝缘电阻表测量引线与外壳之间的绝缘电阻,其值不应小于10MΩ。

3)交叉互联性能检验:本方法为推荐采用的方式,如采用本方法时,应作为特殊试验项目。

使所有互联箱连接片处于正常工作位置,在每相电缆导体中通以大约100A的三相平衡试验电流。在保持试验电流不变的情况下,测量最靠近交叉互联箱处的金属套电流和对地电压。测量完后将试验电流降至零,切断电源。然后将最靠近的交叉互联箱内的连接片重新连接成模拟错误连接的情况,再次将试验电流升至100A,并再测量该交叉互联箱处的金属套电流和对地电压。测量完后将试验电量降至零,切断电源,将该交叉互联箱中的连接片复原至正确的连接位置。最后再将试验电流升至100A,测量电缆线路上所有其他交叉互联箱处的金属套电流和对地电压。

试验结果符合下述要求则认为交叉互联系统的性能是满意的:

①在连接片做错误连接时,试验能表明存在异乎寻常大的金属套电流。

②在连接片正确连接时,将测得的任何一个金属套电流乘以一个系数(它等于电缆的额定电流除以上述的试验电流)后所得的电流值不会使电缆额定电流的降低量超过3%。

③将测得的金属套对地电压乘以上述②项中的系数后不超过电缆在负载额定电流时规定的感应电压的最大值。

4)互联箱

①接触电阻:本试验在做完护层过电压保护器的上述试验后进行。将刀闸(或连接片)恢复到正常工作位置后,用双臂电桥测量闸刀(或连接片)的接触电阻,其值不应大于20μΩ。

②闸刀(或连接片)连接位置:本试验在以上交叉互联系统的试验合格后密封互联箱之前进行。连接位置应正确。如发现连接错误而重新连接后,则必须重测闸刀(连接片)的接触电阻。

2.具体测试和试验方法

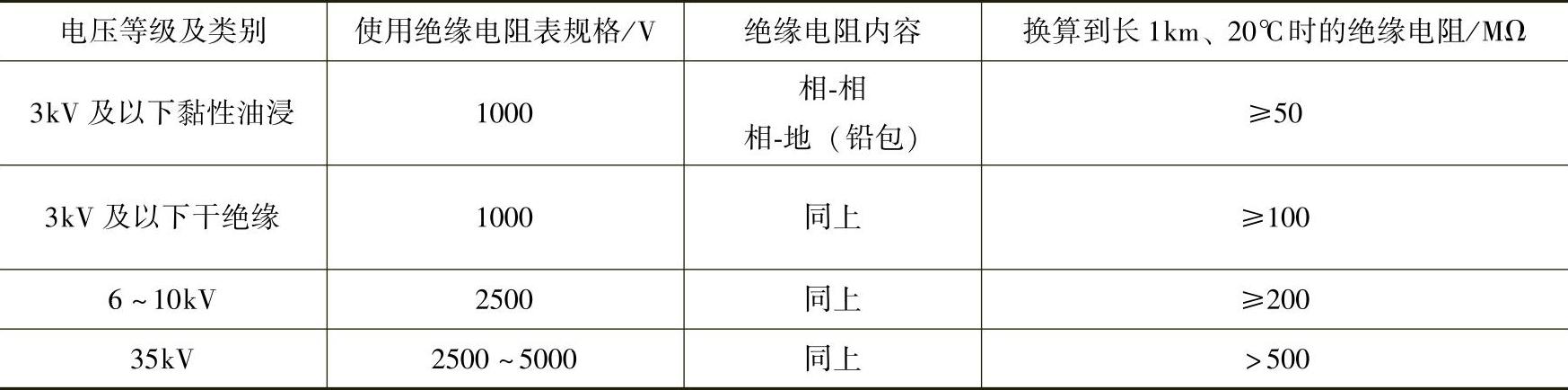

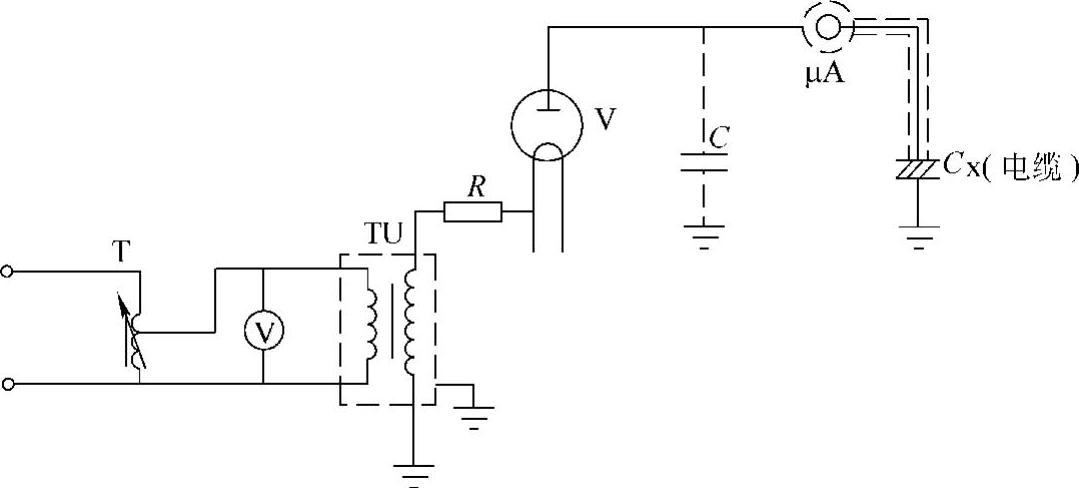

(1)绝缘电阻的测试 规范对绝缘电阻的测试未做阻值的规定,一般情况下,电力电缆应按下述要求进行,作为电缆开封或送电前绝缘状况的依据,见表5-61。

表5-61电力电缆绝缘电阻阻值表(仅供参考)

换算方法可用下式进行:

式中Rt——换算后的绝缘电阻值,单位为MΩ/km;

αt——绝缘电阻温度系数,见表5-62;

RL——被测电缆绝缘电阻的测定值,单位为MΩ;

L——被测电缆的长度,单位为m。

表5-62绝缘电阻温度系数表

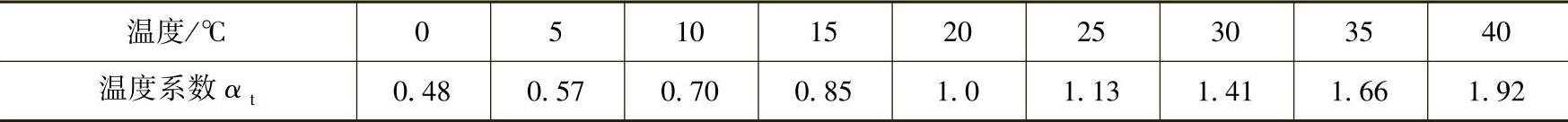

这里要注意,电缆的绝缘测试与其他绝缘电阻的测试略有不同,应将“L端”接被测线芯,“E端”接地(铅包)。测量线(相)间时,“E端”接线芯,“G端”为保护屏蔽端,测量电缆时应接在被测线芯的内层绝缘物上,以消除因表面漏电而引起的误差,见图5-45。

图5-45 用绝缘电阻表测量电缆绝缘电阻的方法

a)对地 b)相间

测量结果,三相不平衡系数一般不大于2.5。

1)无封端的橡皮、塑料电力电缆,即可用绝缘电阻表按上述接线方法进行绝缘电阻的测量,测量前可用蘸有汽油的棉丝将端头的线芯擦干净或者用锯将端头锯掉10~20mm,露出新线芯,再进行测量。无封端的电缆随时可进行绝缘电阻的测量。

2)有铅包封端的各类电缆通常在制作电缆头时才进行绝缘电阻的测量,同时进行潮湿判断和直流耐压试验。因为有封端的电缆属粘油绝缘、不滴流油浸纸绝缘类,易受潮,因此开封即连续作业,直至做完;开封的同时还须将锯断处剩下不用段的端头进行铅封,以免受潮。测量方法及要求同前。

(2)潮湿判断 当对油浸纸绝缘电缆的密封有怀疑时,应进行潮湿判断。

电缆开封后,将靠近铅(铝)包处及导线线芯的绝缘纸,用干燥洁净的镊子撕下几条,用火柴点燃,若没有嘶嘶声或白色泡沫出现,即说明未受潮;或者将其放入150~160℃的电缆油或变压器油盘内,若没有嘶嘶声或白色泡沫,亦说明未受潮。

有时也可将电缆线芯直接浸到150℃的电缆油或变压器油锅内,同上述的方法进行判断。浸入前先用干燥洁净的钳子将线芯松成伞状。

如电缆受潮,应将电缆锯掉一截,再进行上述的试验,直至没有白色泡沫或嘶嘶声出现。每次锯割的长度,由白色泡沫或嘶嘶声的程度而定。一般情况下,每次锯割长度最大不应超过800mm。

受潮试验完毕后,应立即进行绝缘电阻的测试、耐压试验及电缆头的制作,否则立即封头。

(3)直流耐压试验3kV及以上的电力电缆应做直流耐压试验,试验方法见第三章有关内容。试验时,试验电压可分5段均匀上升,每阶段停留1min,并读取泄漏电流值,升到试验电压时应停留的时间及试验电压见表5-57~表5-59。

此外,应注意以下几点:

1)试验须在干燥无风天气进行,避免潮气侵入或灰尘滴落。否则,应有一定的防护措施。

2)电缆有封头时,开封可锯割端头或用喷灯烤化铅封,然后将外皮的钢甲、铅套管、绝缘物及防护层小心剥掉,并缓慢将线芯分开,不得使线芯根部的绝缘受损,只将端部的绝缘纸轻轻撕掉即可。线芯露出的长度一般不超100mm,铅管露出的长度不大于250mm。

开封时,剥切铅管或烤化铅管时,应用酒精棉球将外表擦拭干净,开封后要注意不得将脏物落入。同时应事先将试验仪器、导线、封铅、硬脂酸等试验材料,封头工具材料准备好,开封后立即进行试验,尽量缩短线芯在外暴露的时间,试验完毕应立即封头。

3)封头操作应由技术熟练者进行,要快、要严密。

封头时,先将分开的线芯从根部(铅管口处)齐根锯掉,然后用喷灯预热铅管管口,预热长度不超过100mm,且不得伤及铅管以后的电缆;预热时间一般为5~10min,然后将封铅料置于铅管口,边预热边将其烤化,使铅滴糊在预热好的管口上,并涂抹硬脂酸,边涂边滴;当铅滴糊满管口时,立即用干净白布按住,边按边涂,即可将封头封好。再检查一遍有无漏封或不妥之处,再用同样方法补封。整个过程要快,不得停止加热,必要时应用两只喷灯作业。封头必须封死封严,以避线芯受潮。

4)电除尘器使用的直流电缆应在敷设后进行耐压试验,试验电压为2倍额定电压,试验的持续时间为10min;交流单芯电缆的护层绝缘试验标准,应按订货协议或产品出厂说明书要求进行。

5)黏性油浸纸绝缘电缆泄漏电流的三相不平衡系数应不大于2;当10kV及以上电缆的泄漏电流小于20μA、6kV及以下电缆的泄漏电流小于10μA时,其不平衡系数不作规定;充油、橡皮、塑料电缆泄漏电流不平衡系数不作规定。这里要说明一点,泄漏电流只作为判断绝缘良好与否的参考,不作为决定投入运行与否的标准。

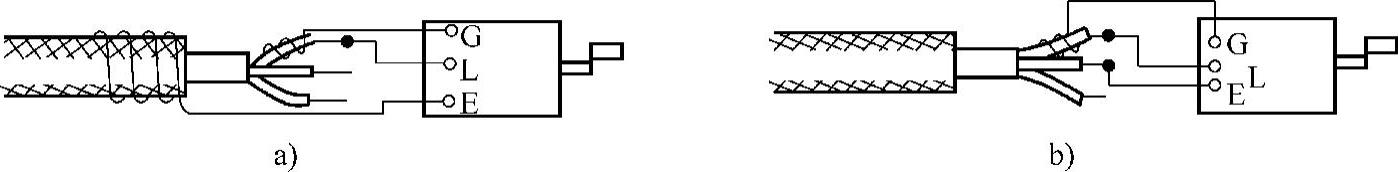

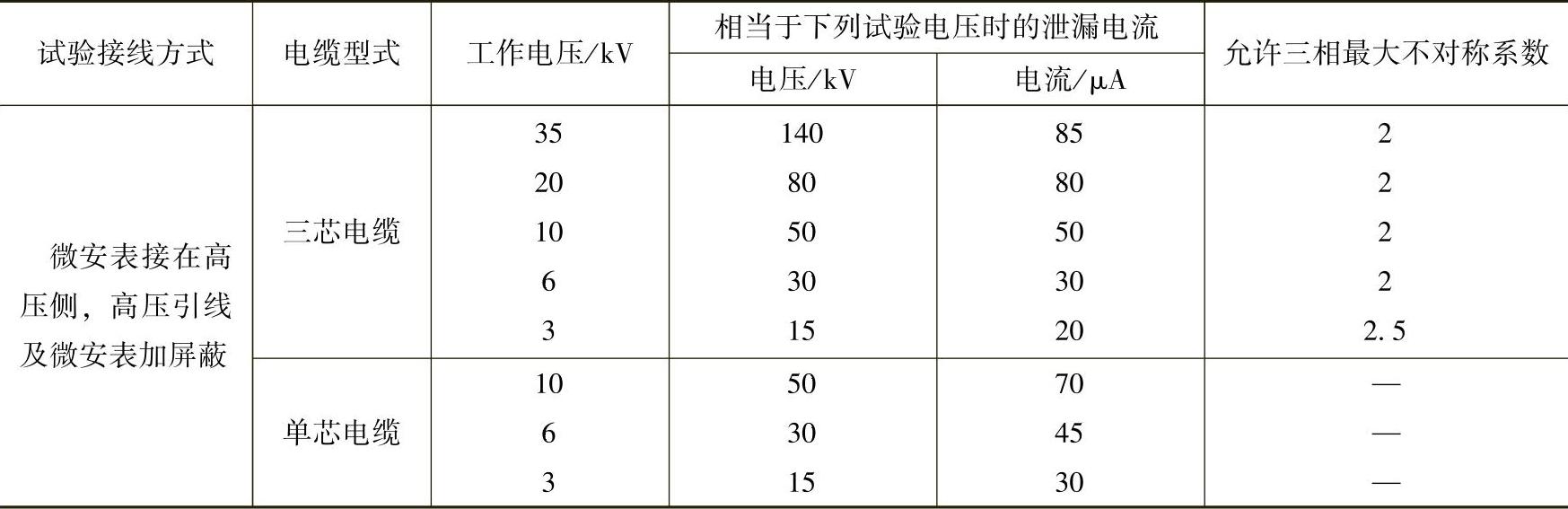

泄漏电流的测试,要减小杂散电流的影响,有人认为从泄漏电流中减去试验仪不带电缆时测出的泄漏电流来作为真正的泄漏电流值是不正确的。因此要采用适当的接线以减小杂散电流的影响,见图5-46。表5-63给出了电缆允许泄漏电流的参考值。

图5-46 耐压试验、泄漏电流试验的正确接线

表5-63电缆长度为250m及以下时的泄漏电流参考值

注:1.本表泄漏电流为5~10min时的值,此电流不得随时间增长及突然闪动。

2.微安表接在高压侧或采用消除杂散电流影响的其他接线方式。

3.在直流耐压过程中,应于0.25、0.50、0.75、1.0倍试验电压下各停留1min读取电流,在规定试验电压下读取1min、5min和10min的泄漏电流值,以观察电流增长情况。

4.电缆长度超过250m时,泄漏电流可按长度成比例适当增加。

6)试验时,泄漏电流很不稳定,或随试验时间延长有上升现象,或随试验电压升高而急剧上升者,则证明电缆绝缘有缺陷,应指出缺陷部位,并处理。

7)电缆内部缺陷的查找方法:

①把电缆缠绕在另一木盘轴上,边缠边放边检查电缆的外部缺陷,有缺陷的地方可能是故障点。

②继续升高电压或延长试验持续时间,把有缺陷处击穿,但当在试验电压值时能维持试验时间时,该电缆能用,继续升高电压值一般取试验电压的1.25倍。如无穿击部位,泄漏电流存在6)中的现象,该电缆可降级使用。

③采用1/2处割断法,也就是电缆从1/2长处割断,再做耐压测试,当其中一个1/2长有6)中的现象时,再从其1/2处割断,试验,直至找出故障点;当两个1/2长都有6)中的现象时,电缆应降级使用。当找出故障点后应将其割去,把试验合格的段经过电缆头接起再使用。

④采用电缆故障探测仪,主要有MD911-Ⅳ型,使用方法见第三章相关内容。把电缆展放开,然后给电缆通以额定电压,这时用仪器沿着电缆外皮缓慢移动,当经过故障时,仪器将会报警,很快可将故障点找出。必要时可将电压升至2~3倍额定电压。此项试验应注意安全,以防触电。

(4)交流耐压试验基本同直流耐压试验,试验电压见表5-59。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。