钳工的操作技术就是利用切削工具和冷加工的方法把零件或材料加工成所要求的形状并将其装配到设备中去或者将设备安装到基础之上。因此,钳工的基本操作是所有技术工人必须具备的技能。电工在安装修理时都要用到钳工的基本操作。钳工的基本操作技能主要包括量具的使用、划线、錾削、锉削、锯割、钻孔、攻螺纹和套螺纹、刮削、矫正、弯曲等。

(一)量具的使用

钳工使用的量具主要有钢直尺、卡钳、游标卡尺、千分尺和百分表。电工常用游标卡尺、千分尺来测量导线的直径,铜板和钢板的厚度等。其中钢直尺卡钳使用方法较简单,我们仅介绍游标卡尺和千分尺。

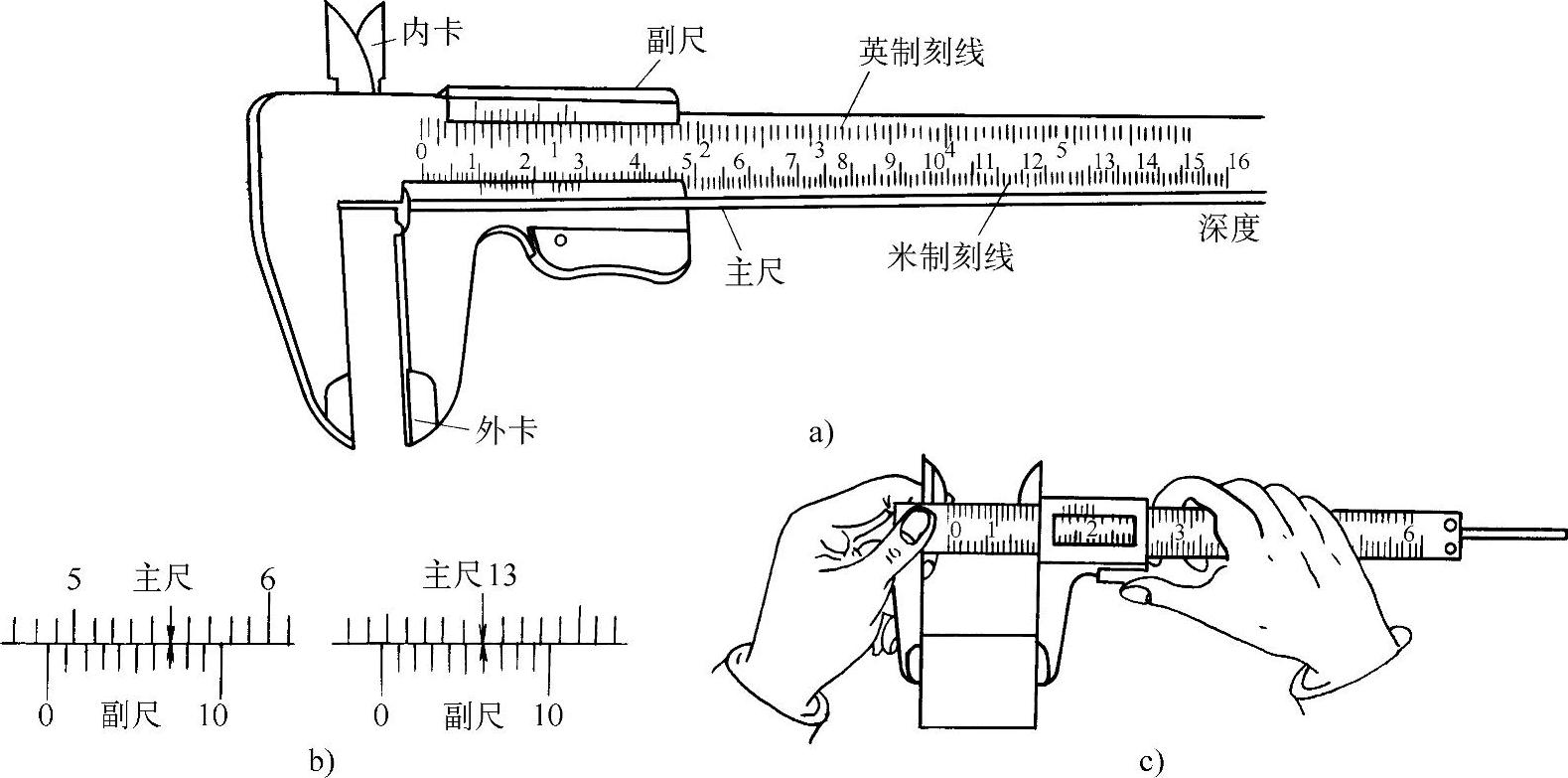

1)游标卡尺外形及使用如图2-66所示,其精度为0.1mm。其中,外卡是测量工件外形尺寸的,而内卡是测量孔内径的。测量时移动卡脚将工件卡死,卡脚与工件表面必须平行,移动卡脚必须轻而稳,且卡脚不得碰撞和磨损。用完后应将尺子放在盒内,且放平放稳,避免主尺弯曲。

图2-66 游标卡尺外形及使用读数

a)1/10mm游标卡尺 b)读数实例 c)用游标卡尺测量工件尺寸的方法

游标卡尺的读数方法:工件卡好后,先看副尺0标线所对的主尺前面是多少毫米,主尺每格1mm,然后再看副尺0标线后面第几根标线与主尺的标线相对齐,副尺的标线是每格0.1mm,最后主尺刻度与副尺刻度相加则是所测得的尺寸。图2-66b中的实例分别是48.7mm和124.6mm。

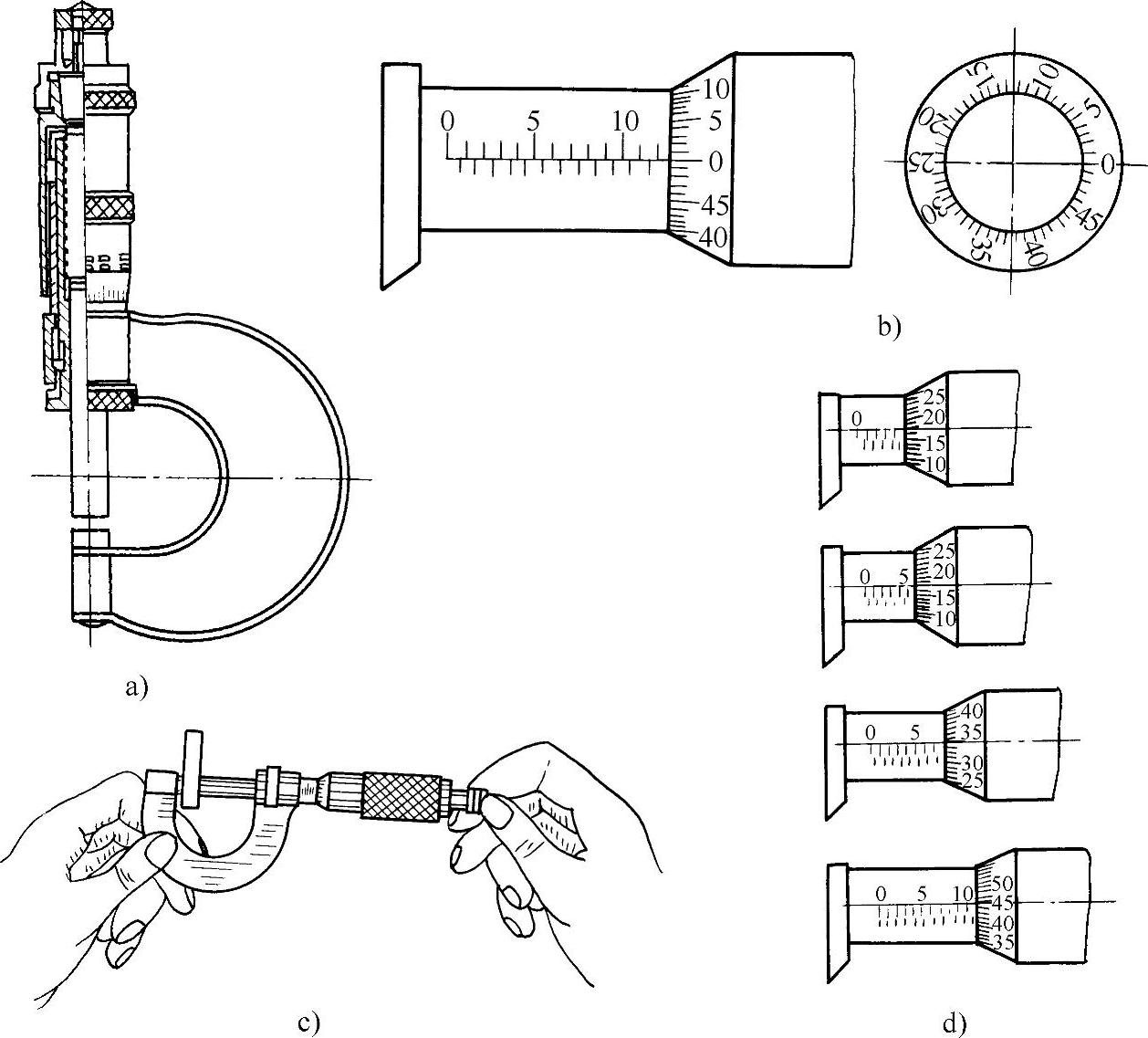

2)千分尺外形如图2-67所示,其精度为0.01mm。千分尺的测量是由固定套管内的测轴螺杆旋转,使测量面的距离变小而夹住工件进行的。测量时左手握住弓形、右手旋转棘轮,当棘轮发生响声时立即停止旋转,旋紧定位环后即可读数。使用时要避免用活动套管旋转,活动套管拧紧时无响声,易拧得太紧,不仅影响测量结果,还易损坏尺子。测量面不应接触粗糙工件,其他同游标卡尺。

图2-67 千分尺外形及使用读数

a)千分尺构造 b)固定套管与活动套管的刻线 c)用千分尺测量方法 d)千分尺读数实例

千分尺的读数方法:工件卡好后,先看固定套管所露出的mm值,然后再看活动套管的刻线,活动套管每格为0.01mm。最后两数相加即为所测值,图2-67d所示实例分别为5.17mm、5.67mm、8.34mm、10.95mm。可以看出固定套管露出的mm值超过半格时(下部刻线)应加0.5mm。

(二)划线的操作

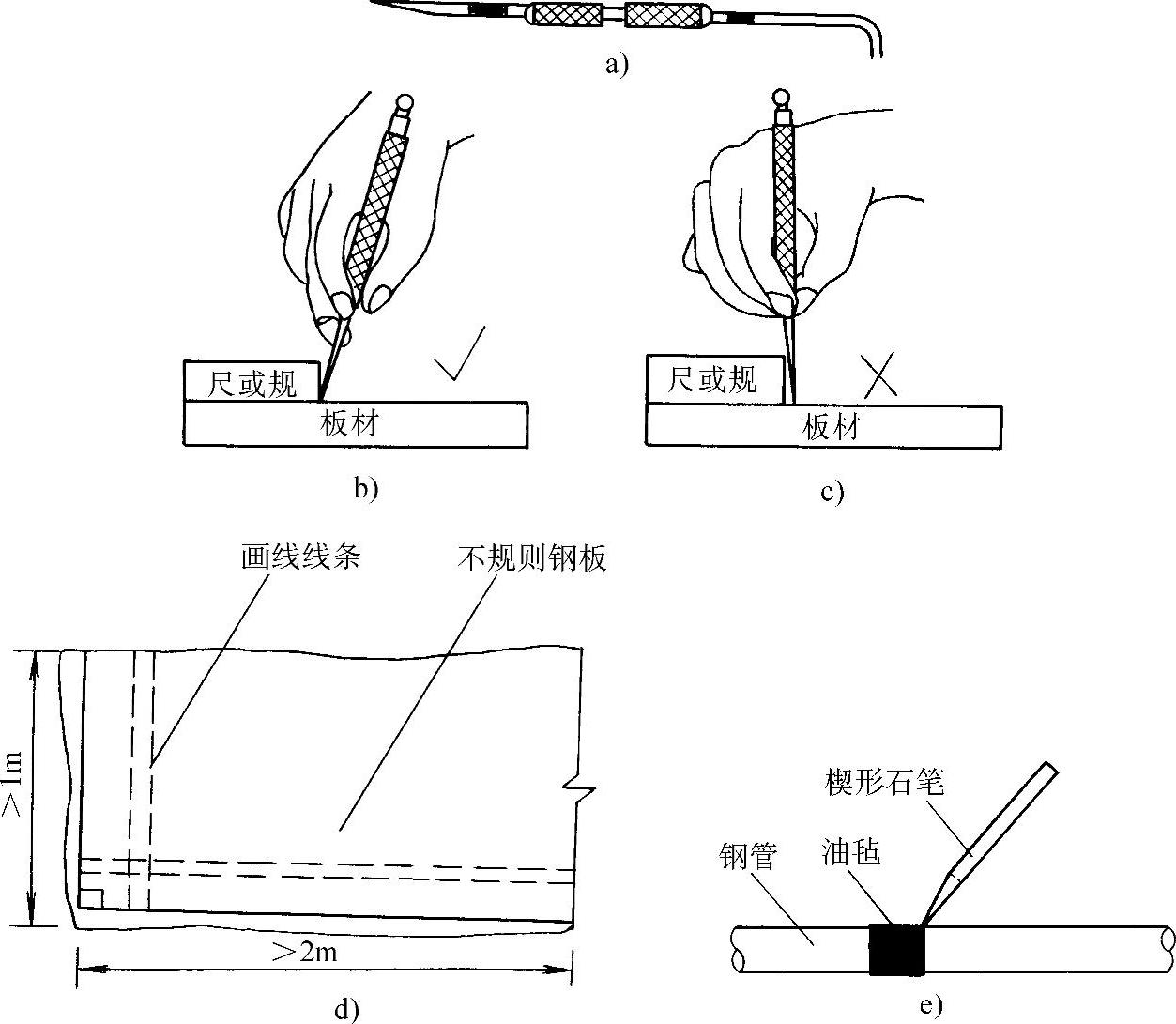

划线的工具主要有划针、钢直尺、角尺、圆规、样冲等。一般情况下,划线应在平台上进行。在平面工件上划直线时,应使用钢直尺、角尺和划针,如图2-68a~d所示。在平面工件上划圆时,应使用钢直尺、角尺和圆规,如开孔则应在圆心用样冲冲出小坑,然后以小坑为中心划出十字线。在圆柱形工件上(如钢管)划线,则用条形直边薄片可卷物(如油毡)卷在圆柱工作上,直边对齐,即可沿直边划线,见图2-68e。

图2-68 划针及其划线方法

a)划线针 b)正确划法 c)错误划法 d)不规则钢板上划线 e)在管子上的划线方法

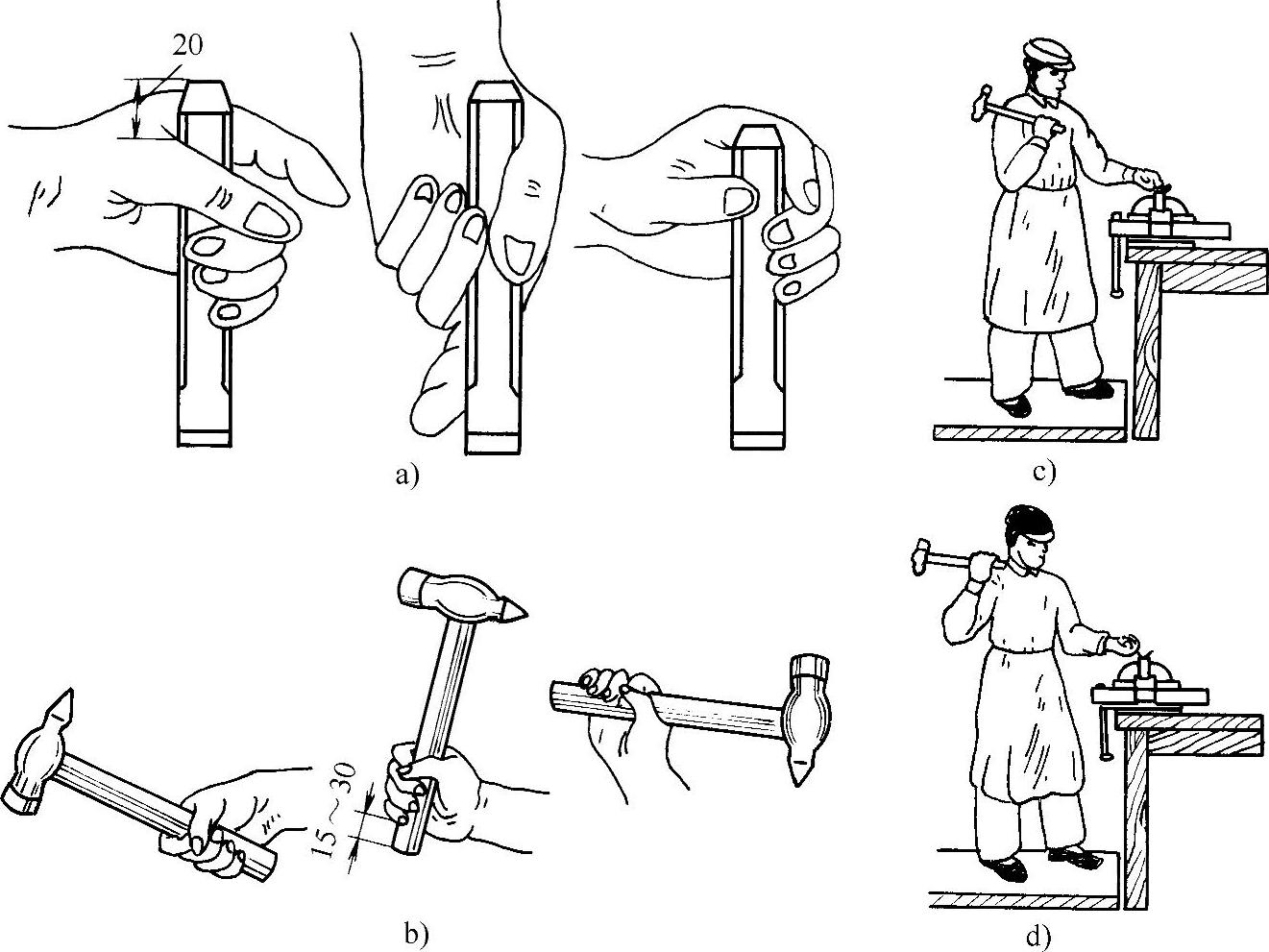

(三)錾削的操作

錾削就是用锤子敲击錾子,将工件上多余的部分金属削去并满足划线的要求。除锤子外,錾子是錾削的主要工具,錾子主要有扁錾、尖錾和油沟錾子等三种,其中扁錾是用来削切平面的;尖錾是用来錾槽用的,如电动机键槽;油沟錾是用来錾油槽的,如轴瓦的油线。

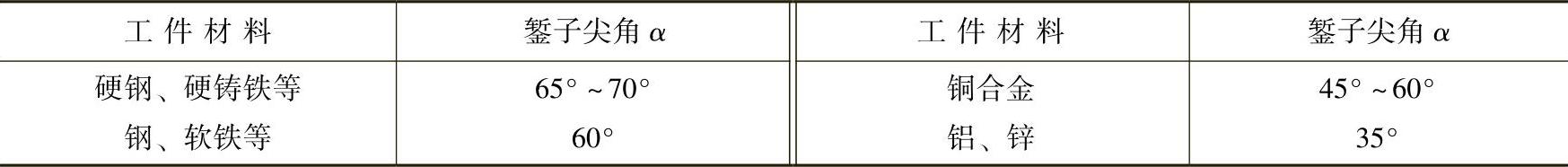

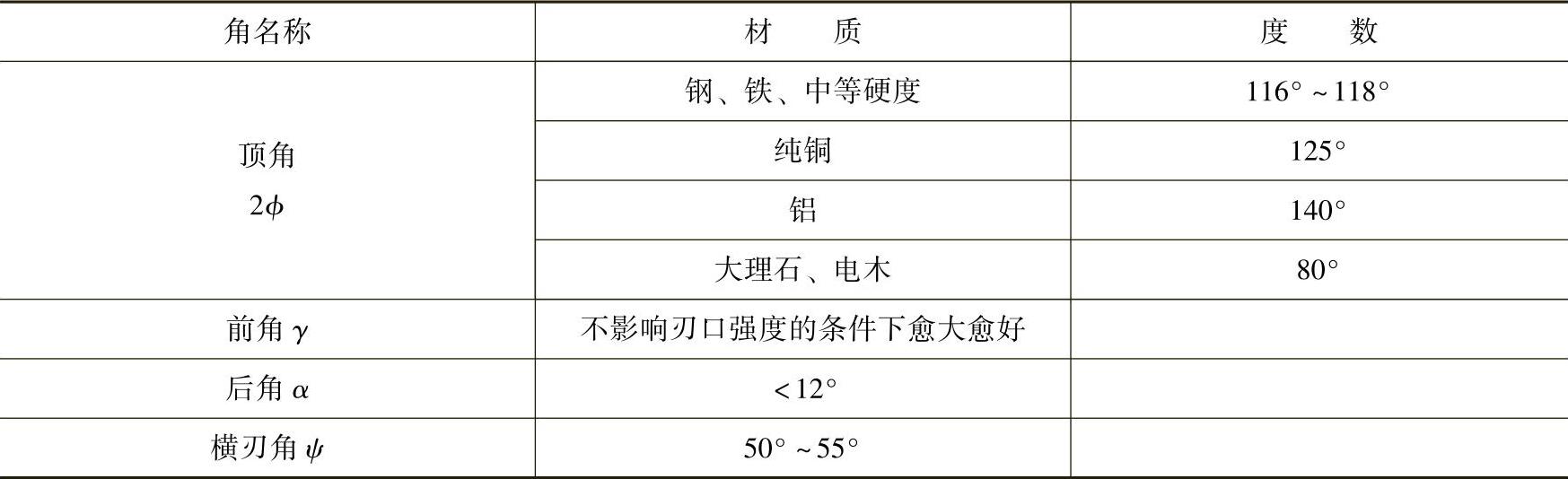

錾削的要点是握錾、握锤和挥锤,有时将工件卡在台虎钳上进行,其中挥锤的速度以50~60次/min为宜,且触錾子应快,而离开錾子时应慢。錾子的刃部应经常磨锐,其角度可参考表2-11的规定,锤把必须牢固,操作时要戴护目镜。錾子的尾端毛头要磨掉,如图2-69所示。

表2-11工件材料和錾子尖角大小

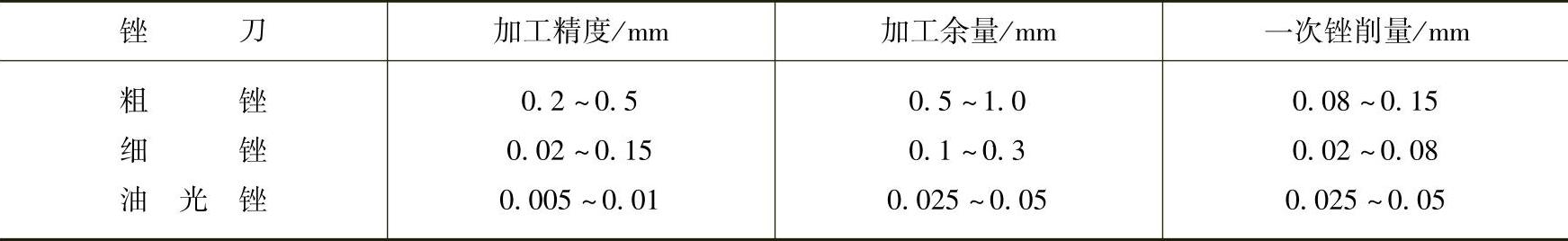

(四)锉削的操作

锉刀的种类很多,如平板锉、三角锉、圆锉、半圆锉、方锉及整形锉(什锦锉)等。一般条件下,单绞锉刀用来锉铜、巴氏合金、铝等金属,双纹锉刀用来锉钢、铁、铸铁件等,木锉刀用来锉木材、皮革及铅、锌等软金属。锉削时先使用粗锉刀,后使用细锉刀或油光锉来锉削。锉刀的加工精度见表2-12。

图2-69 凿子的使用方法

a)錾子握法 b)锤握法 c)肘挥 d)臂挥

表2-12各种锉刀的加工精度和加工余量

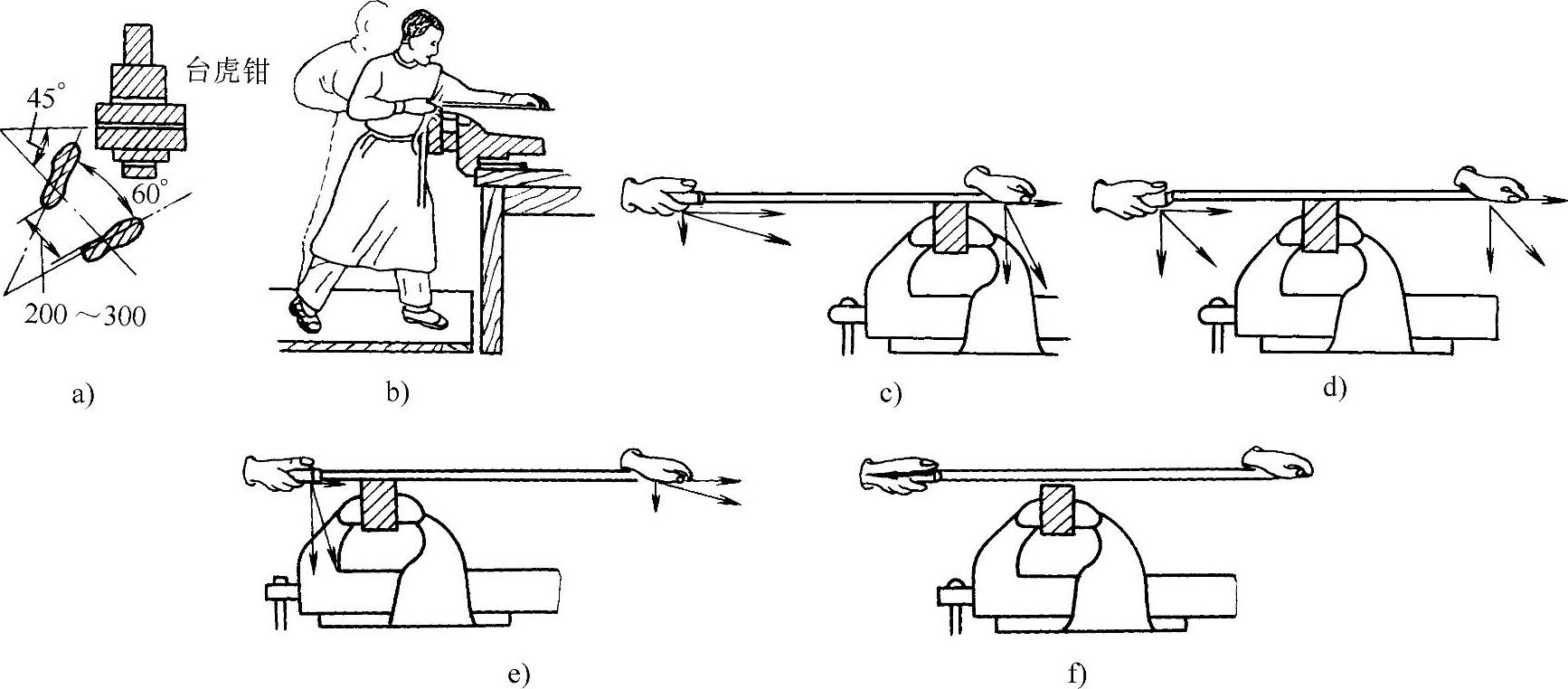

图2-70 锉刀的使用方法

a)两足位置 b)锉削姿势 c)推锉开始 d)推锉中间 e)推锉末了 f)锉刀回来时

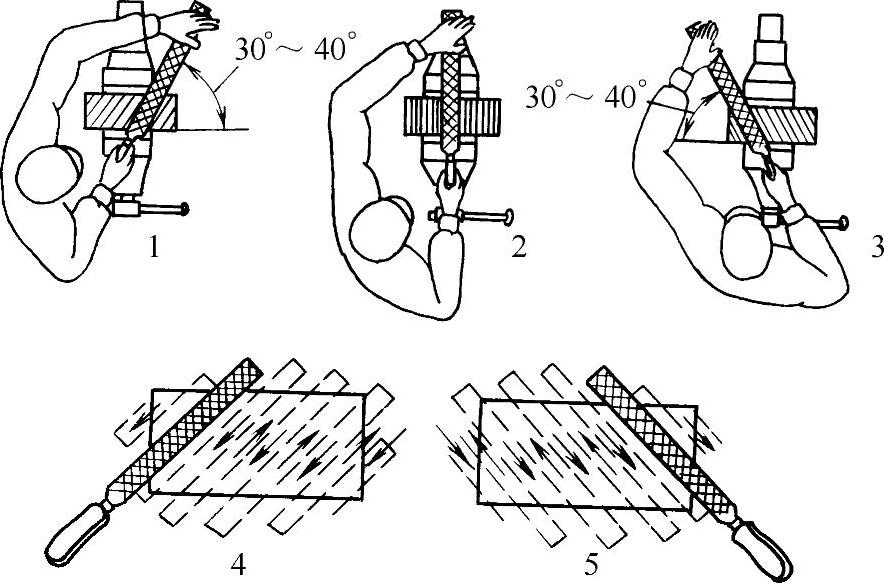

锉削时应将工件卡在台虎钳上,并使其高出钳口5~10mm,然后按照图2-70所示的方法进行锉削。图中箭头线的长短表示用力的大小,箭头的方向表示用力的方向,加工平面时见图2-71。

图2-71 锉平面方法

注:1、2和3—锉削先后位置;4、5—锉削时锉刀的运动

一般条件下,可用钢直尺放在被加工的平面上观察透光来检查锉削的质量,不透光说明这部分隆起,应用锉削;透光说明这部分下凹,不得再锉。透光不均匀时说明加工面粗糙,这时可只对隆起部分进行交叉锉削。

锉刀应有木手柄且应紧固,可用钢丝刷沿锉齿平行清除锉屑,锉刀的放置切记不可堆放,应单独放置,使用锉刀时要选用适当。

(五)锯削的操作

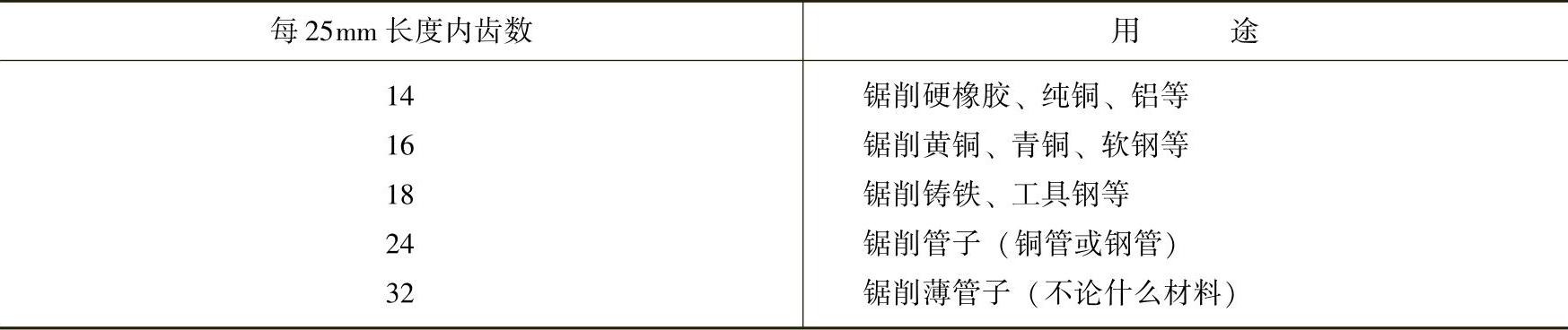

锯削时要正确选用锯条,工件愈薄,锯条的锯齿应该愈小,必须保证有三个齿以上同时与工件接触而进行锯削。材料愈硬,锯齿也该愈小。锯条的选择可参照表2-13。

表2-13根据锯齿来选择锯条

(https://www.daowen.com)

(https://www.daowen.com)

锯削时要应使锯保持水平。推锯前进时发生锯削作用,而拉锯后退时不发生锯削作用,这时不加压力且稍抬起,避免磨伤锯条。锯削时要使锯条长度的2/3参与锯削,而不是只用其中间来锯削,要尽量用到全长。

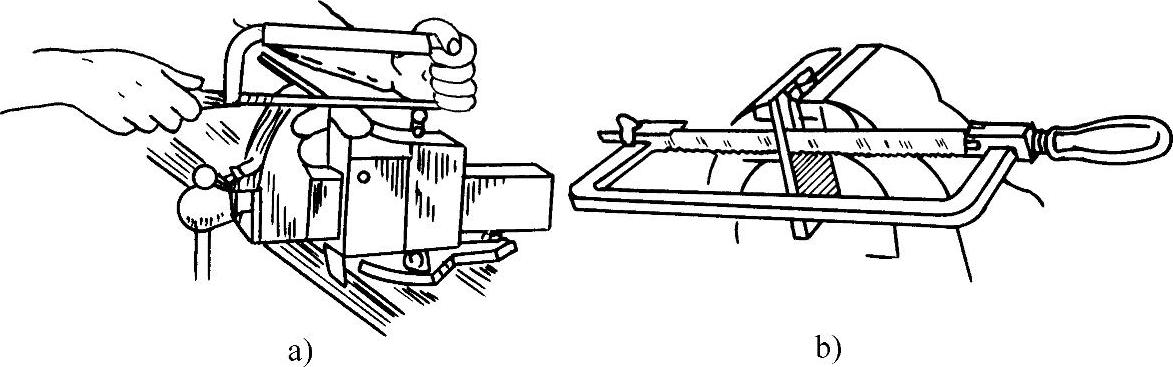

锯削硬性金属时速度应低且压力应大,而软性金属则应速度较快,压刀较小。每当快锯完时,应轻轻锯削,并用手扶住被锯掉部分,以免发生意外。但无论怎样上锯条时必须使锯齿的方向向前。锯削时应将工件卡在台虎钳上,如图2-72所示。无论锯何工件时,更换锯条后必须翻转工件从反方向锯削。锯削时为了减小摩擦可在锯缝处点以少许全损耗系统用油(机油)。断条原因和安全规则见表2-14。

图2-72 钢锯的使用方法

a)锯削方法 b)深缝锯削方法

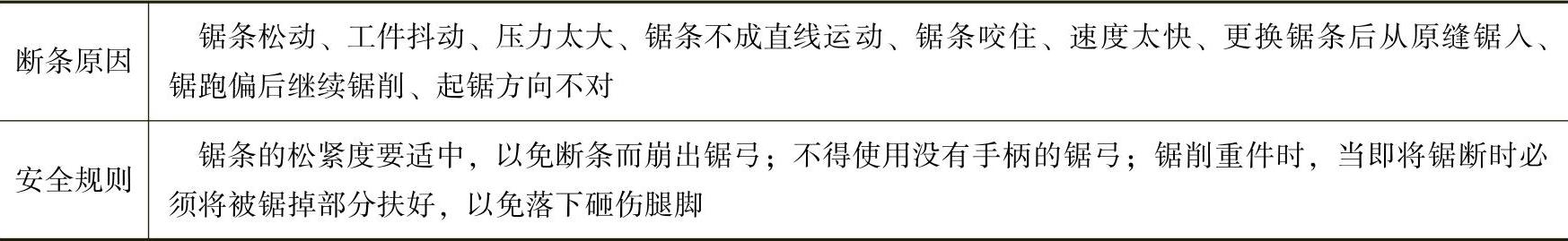

表2-14断条原因和安全规则

(六)钻孔的操作

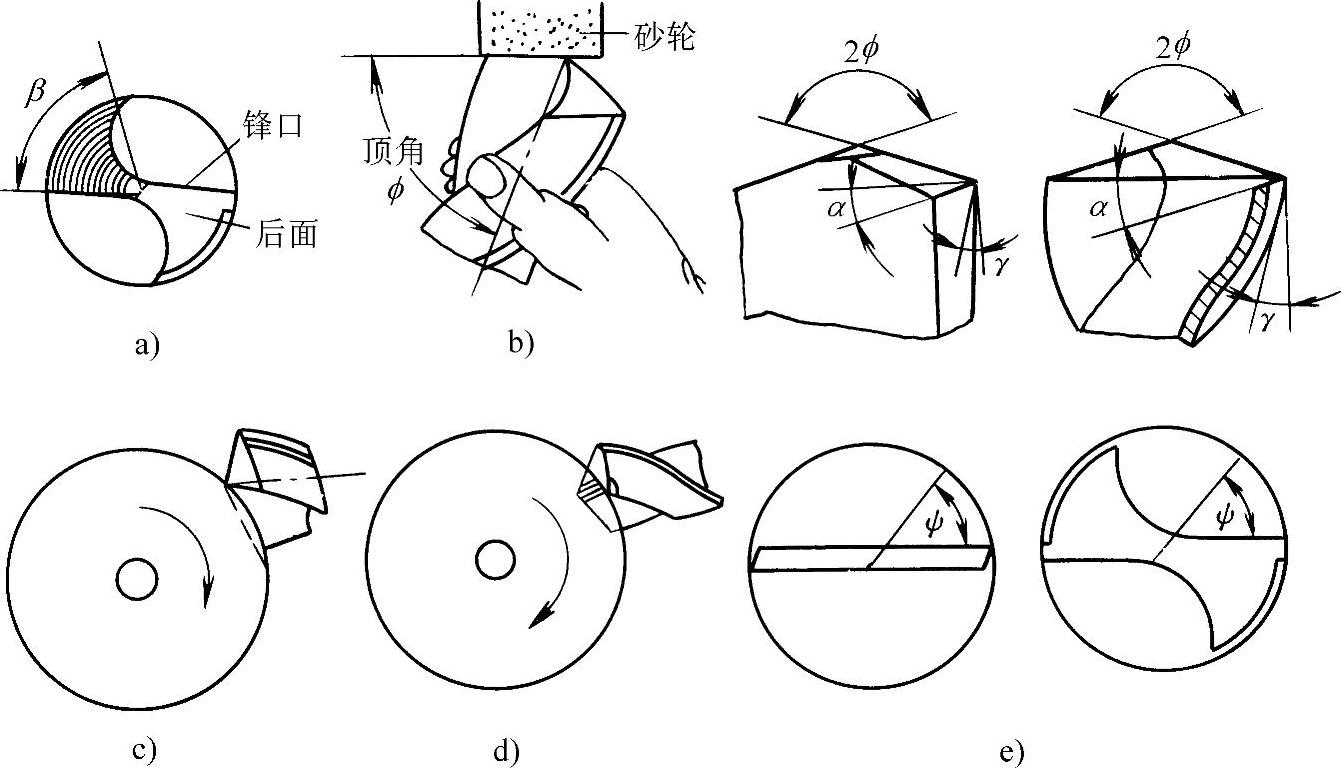

钻孔首先是要正确选择钻头,同时要根据工件的材质磨好麻花钻头的前角γ、后角α、顶角2ϕ及横刃角ψ,如图2-73所示各角的度数见表2-15。操作时,先将钻头装在电钻的卡头中并用卡头钥匙卡紧,严禁用铁具敲击卡头。将铁件固定在钻台上,并使钻头对准开孔的中心,一般是调整钻台或铁件的位置。然后起动开关,并压下手柄,使钻头轻轻靠近冲点,如果不正应停车重新调整。对正后缓慢施加手柄压力,直至钻透,当即将钻透时压力不得减小,以免卡住。钻孔过程中,如果发现钻头松动或铁件转动,应停车重新卡紧,以免发生事故。

图2-73 钻头的修磨方法

a)刃磨部位 b)钻头与砂轮的斜度 c)修磨前角

d)磨掉横刃 e)麻花钻头角的位置

开孔时,除了正确选择钻头外,还要注意磨钻头,这对开孔有很大的意义。

表2-15麻花钻头的角度

(七)攻螺纹和套螺纹的操作

1.攻螺纹

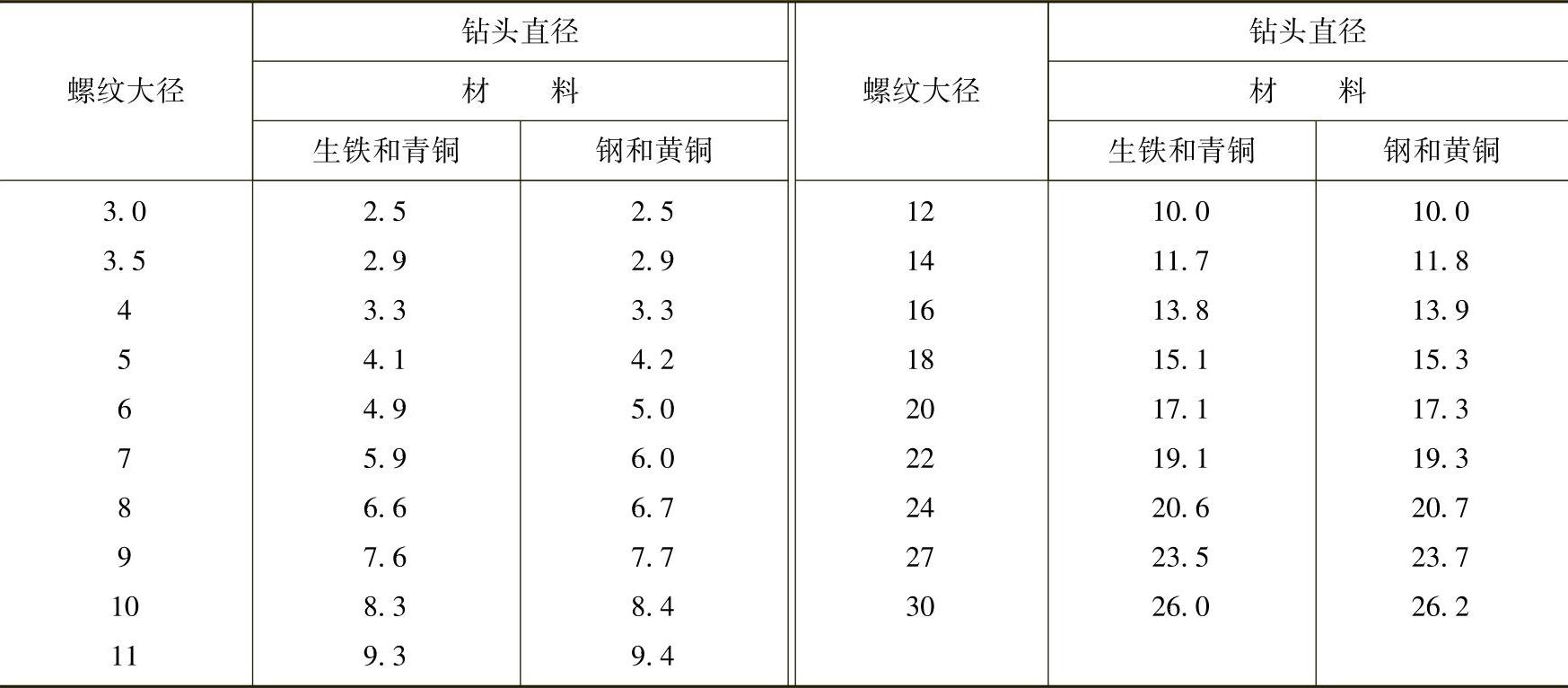

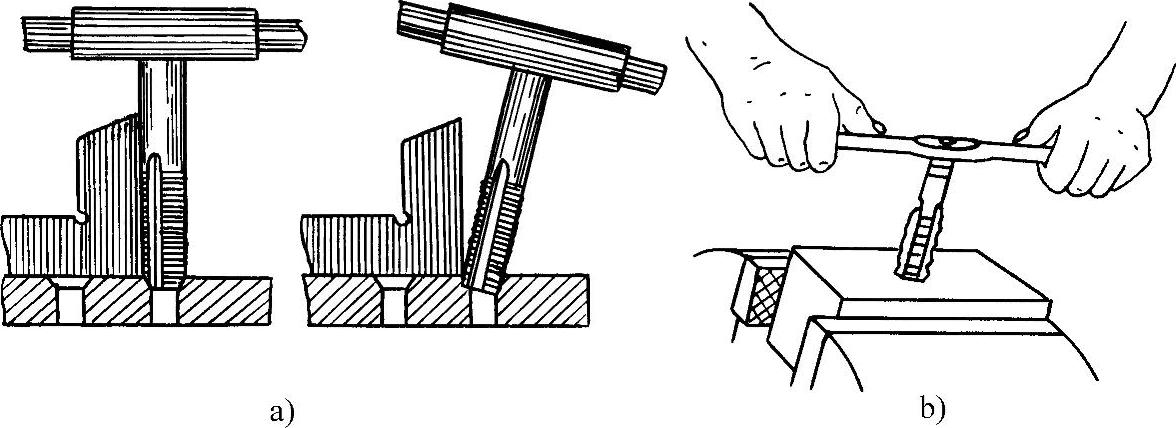

攻螺纹的主要工具是丝锥,攻螺纹前应在工件上钻孔(螺纹底孔),孔径与钻头的直径选择见表2-16,操作方法如图2-74所示。

表2-16螺纹底孔直径选择表(单位:mm)

图2-74 攻螺纹的操作方法

a)左面正确,右面错误 b)攻螺纹

丝锥一组有三个,即头锥、二锥和三锥,攻螺纹时,先将头锥的头部插入孔内,并与面板垂直固定放好,应使丝锥的中心轴线与孔的中心线一致,然后用150mm小扳手轻轻按顺时针方向转动丝锥,同时略加压力使丝锥进刀。进刀后不必再加压力,每转动丝锥一次,反转约45°以割断切屑,以免阻塞。如果丝锥旋转困难,切不可增大旋转力,特别是在厚板或角钢上攻螺纹,否则会将丝锥折断。丝锥旋转困难是因为底孔直径太小或丝锥刀钝,底孔被金属切屑堵塞。经均匀缓慢转动后将板攻透,然后按逆时针方向将丝锥轻轻倒出,再用二锥攻螺纹一次。然后用和丝锥对应的螺钉试拧一下,看是否合适。必要时应用三锥再攻一次。攻螺纹时,为了减小摩擦、使丝锥冷却、提高工件粗糙度和延长丝锥的使用寿命,攻螺纹时应涂润滑剂。钢板攻螺纹应涂菜籽油,严禁用全损耗系统用油(机油)或其他矿物油,这些油质阻力大,对表面粗糙度和丝锥都有不良影响。

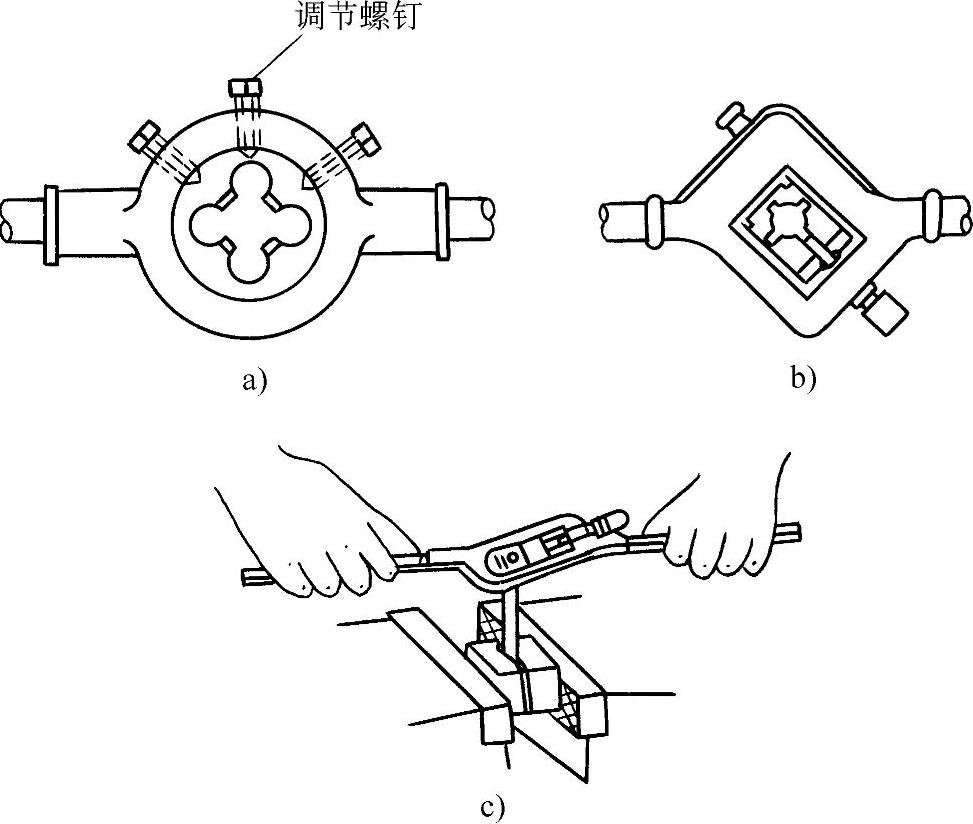

2.套螺纹

套螺纹的方法如图2-75所示,套螺纹前先将圆钢的端头稍微锻成锥形;选择板牙时应使其螺纹大径大于圆钢直径0.2~0.4mm,否则板牙有扭裂的可能;套螺纹时板牙应和圆钢垂直,用力应均匀,向下压着扳把顺时针转动,并在转动时充分注油,一般转动1~2圈时应倒转半圈。每套完一端时,应用对应的螺母试紧一次,不合适时应及时调整板牙。试螺母时手感应紧密无松动,且拧入、旋出时手感不太费力。套出的螺纹应光洁无毛刺,整齐规则。套好后一般应涂上一层黄油,以免生锈。

图2-75 板牙和套螺纹的方法

a)整体可调节板牙 b)活动板牙 c)用板牙套螺纹

大量套螺纹应使用套螺纹机或专用车床,套螺纹机的使用同电动切管机,要求同上。

(八)刮削的操作

刮削是一项很细微的工作,主要工具是刮刀,用以刮掉工件上很薄的一层金属并使之装配合适,如削刮轴瓦、检验平板等。为了查明需要刮削的部位,一般是采用涂油色法,也可用红铅粉膏。平面刮削时先在检验平板上涂上油色,然后把工件平面轻轻地放上去并施加很小的压力,这样工件隆起部分就染上了色斑,用刮刀削掉这些多余部分,擦净后并用同样方法进行检验。曲面可用检验油或转轴上涂油色,然后把其装在轴瓦上并盖好轴承盖,缓慢转动2~3圈后拆开,隆起部分就涂上了色。刮削后应将油脂用汽油抹布擦干净。

(九)矫正和弯曲的操作

1.矫正

矫正就是消除条形、棒形、板形金属材料的弯曲或翘起等缺陷的工作。矫正一般应在平台上进行,使用手铁锤(与被矫正料的接触面应为圆形),薄料或有色金属则使用铜锤或木锤(均为圆形面,木锤则用硬木制成)。矫正时应边敲边用眼校正,先重击后轻击,要随时翻转材料且轻击。而导线的撑直一般采用施力拉直的方法。

2.弯曲

弯曲就是将板材、条形材(如母线)和金属管加工成一定的形状。

板材的弯曲通常应使用折边机,特别是箱、柜的制作,为了保证外形的美观都采用折边机。只有板很薄且器件很小的时候才采用手工方法,但都是利用锤子在台虎钳上进行,且材料的两端应垫以硬木。折边机的操作必须遵守严格的操作规程,以免发生事故。操作前应选择好模具并在板上将线划好。

条形材的弯曲一般使用手工煨制,如硬母线的加工,将材料划线后置于台钳口内且两侧垫以硬木,夹紧后用木锤敲打根部并加外力即可弯曲成一定角度,煨制前最后用单股铜线做一个弯曲角度的样板,且随时比对以免过煨。

金属管的弯曲是一项电工常用技术,一般条件下,ϕ25mm以下的弯可手工煨制,使用煨弯器或半机械煨弯器,ϕ32mm以上的弯均采用机械煨弯机煨制或采用灌砂加热煨制,详见机械工业出版社出版的《电工操作技能自学读本》一书。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。