在实际触变锻造成形过程中,浆料由于热辐射、热对流和热传导等原因在变形过程中逐步凝固。因而,触变锻造成形过程是在非等温条件下完成的。由于热传导参数和热辐射系数等热能参数在实际生产中无法改变,因而对流动前沿的研究只能从两个方面进行:控制成形过程中的模具运动速度和改变模具的几何尺寸。另一方面,半固态加工温度区间通常很窄,其成形过程必须在很短的时间内完成。这要求成形压力机不仅有高的位置精度,同时必须有较高的滑块运动速度。在触变锻造成形中加热坯料的液相体积分数通常控制在30%以下[4]。因而由模具高速运动所产生的浆料湍流充填现象可以避免,但流动前沿开裂问题可能发生。经过慎重考虑,本章使用对模具几何尺寸优化的方法来进行半固态触变锻造成形中流动前沿行为的研究。

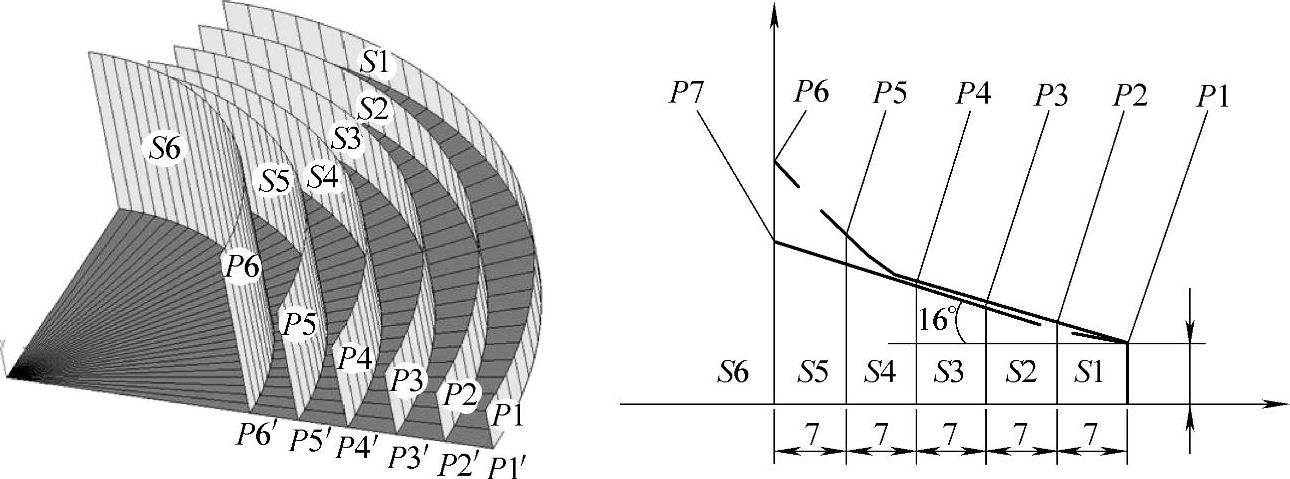

图8-1所示为轴对称触变锻造成形中流动前沿恒等面积的几何描述。根据生产标准零件的尺寸[5],首先从最大外径处开始沿径向向内等距离确定点P1′到P6′(见图8-1左),然后在高度方向上根据流动前沿面积相等的原理(S1=S2=…=S6)确定P1到P6。图8-1(左)同时显示了其在三维方向上的几何形状。通过把P1到P6连成一线(图8-1(右)虚线)可以发现其截面积并非为一直线,而是近似一条双曲线。通过使用有限元模拟技术,对该双曲线进行了优化,使浆料在径向充填过程中径向速度为恒定值[6]。这样浆料在充填中可实现等体积流量的填充方式。在模具的加工过程中,将经过优化的双曲线简化为一条与X轴成16°的直线。为了对等体积流量的理论进行验证,在试验研究中同时加工了一平底镦粗模具。

在闭式触变锻造成形过程中,作者设计开发了一通用模架,它主要包括上下两半部分[5]。下半部分固定在一工作台上,其下方为可独立控制的液压缸。在试验过程中模具的运动速度、成形压力、模具行程和保压时间等可通过编程进行控制。

在实际触变锻造成形前,首先使用热力偶合的有限元模拟方法对镦粗工艺和工步挤压工艺进行了模拟。由于在试验中上凸模和上腔模固定在一起,并能同时上下运动,因而在模拟过程中被定义为上模。同样地,下冲头和中间芯杆在模拟中被定义为下模。试验中的下腔模在模拟模型中被定义为中间模。研究中将坯料长度定义为76mm。在模拟中工步挤压工艺过程定义为:上模向下运动并且触变坯料,直到膜膛完全闭合,然后下模向上运动到预定的位置。在模拟中模锻镦粗工艺过程定义为:被加热的坯料放进下模腔后,下模向上运动使坯料到达预定位置,然后上模向下运动并触变坯料直到上下模闭合。经过保压一定的时间后,上模退回,下模向上运动顶出成形零件,并用工具夹取零件。(https://www.daowen.com)

在用触变锻造技术研究流动前沿的过程中,进行了两种形式的实际试验:工步挤压和镦粗。每一种形式分别使用所设计的两种模具:平锻模和带有16°角的锻模。

图8-1 触变锻造成形中流动前沿恒等面积的几何描述

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。