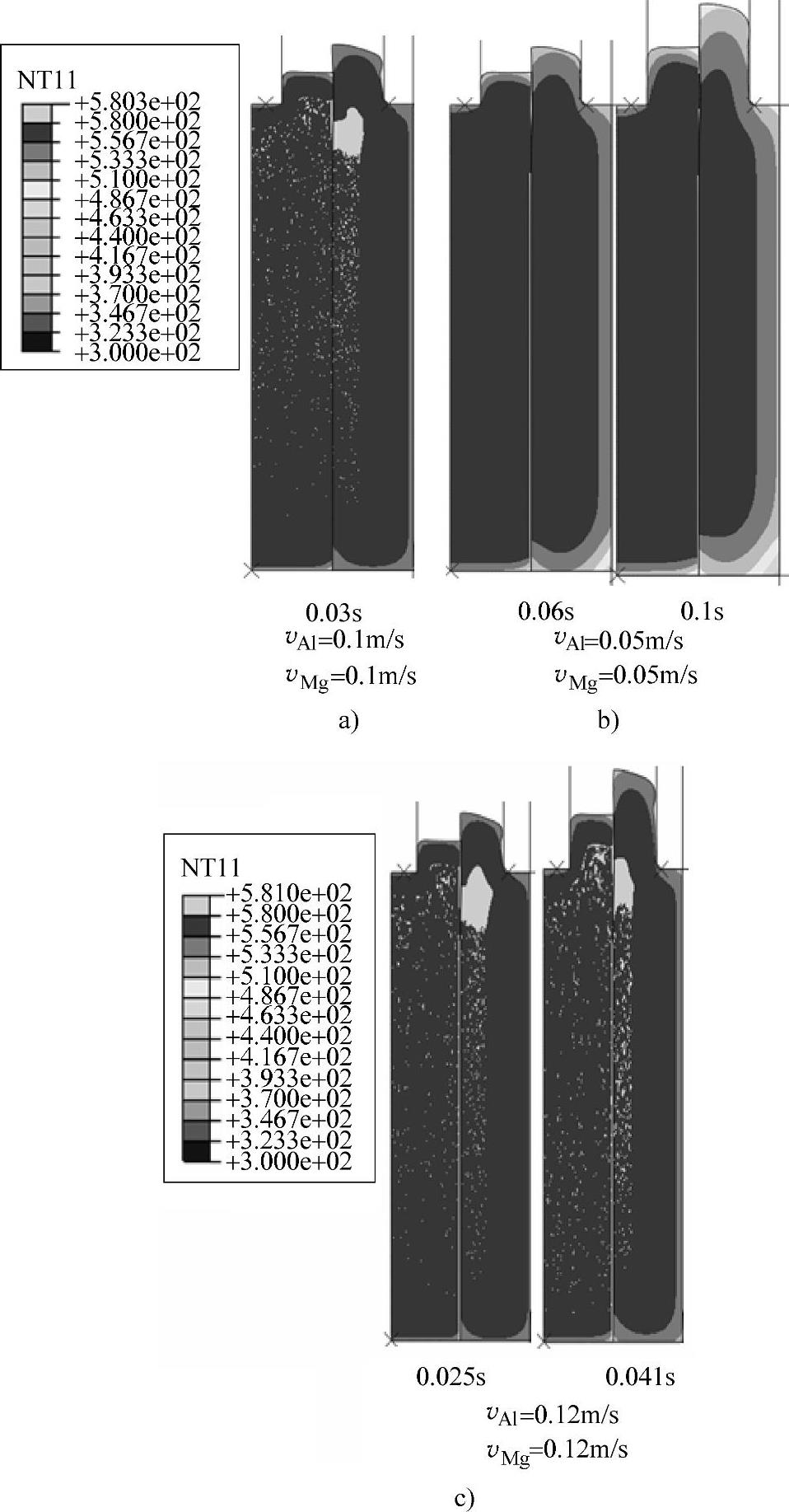

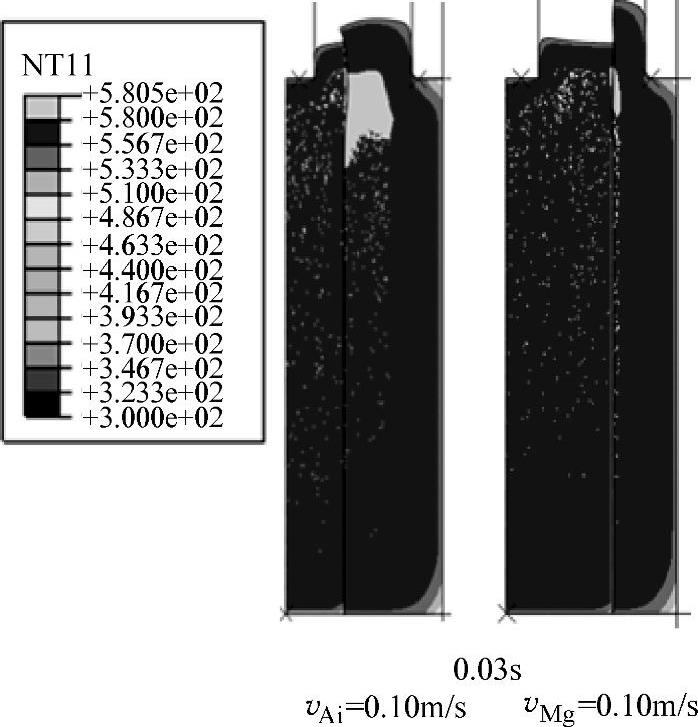

1.不同挤压速度下的温度场

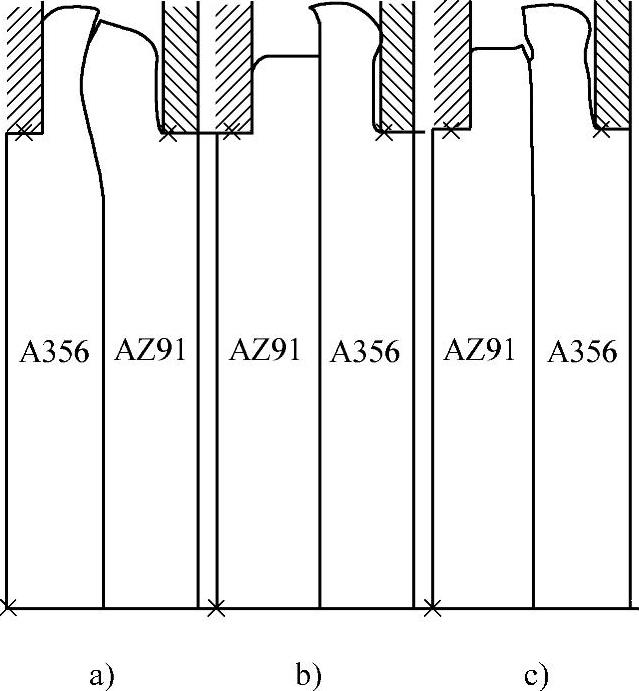

当界面结合比为5∶5时,双层复合管反挤压成形温度场如图7-14所示。图7-14所示中挤压速度规定如下:图7-14a所示铝合金坯料的挤压速度为0.1m/s,镁合金坯料的挤压速度为0.1m/s;图7-14b所示铝合金坯料的挤压速度为0.05m/s,镁合金坯料的挤压速度为0.05m/s。从图7-14a所示观察发现,两坯料相接触的温度在556~580℃之间,基本在两种坯料各自的最佳半固态温度区间,满足半固态共挤压的特点,所以能够得到结合界面良好的双层复合管。从图中还可以看出,两坯料相接触的地方存在部分温度升高的区域,这是由于内外层坯料之间存在摩擦作用,导致温度略微的升高。图7-14b中的0.06s表示反挤压进行了0.06s时的温度场。由于图7-14b所示的速度比图7-14a低了一半,所以反挤压进行了0.06s后,虽然浆料流动到同样的位置,但其温度比图7-14a低了很多。当模具运动0.1s时,图7-14b中与模具接触的坯料温度已经明显降低到其凝固温度,所以与图7-14a比较,此反挤压速度0.05m/s不适合挤压成形双层复合管。而铝合金坯料的反挤压速度和镁合金坯料的反挤压速度均为0.1m/s时可以挤压得到连接质量较好的双层复合管。

当把两坯料的反挤压速度都提高到0.12m/s时,其温度场如图7-14c所示。从图中可以看出,在此速度下,坯料的温度符合半固态挤压的要求,同时还能满足快速挤压成形的条件。所以此速度也可以选用。成形速度的选择必须在保证质量的前提下,选择高速成形以提高生产效率。但过高的成形速度会产生湍流现象。

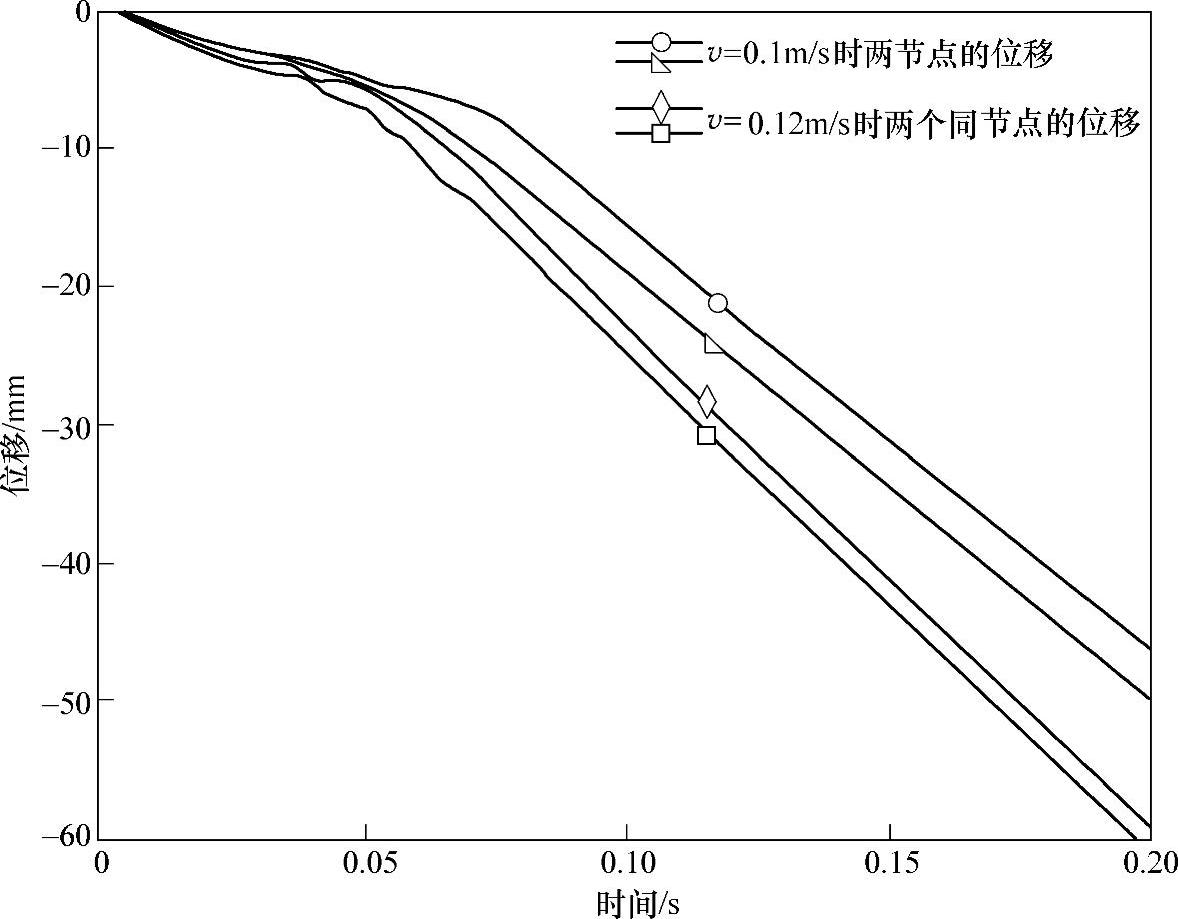

图7-13 两坯料外边界两节点的Y向位移

图7-14 不同反挤压速度的温度场分布图

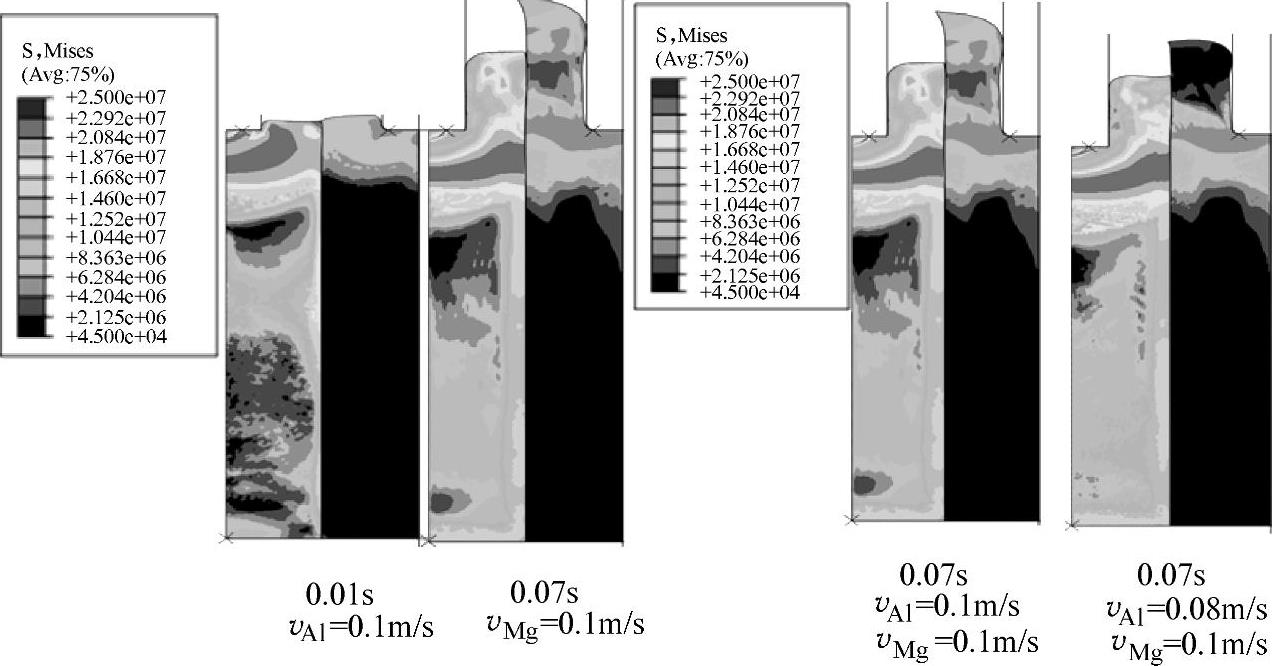

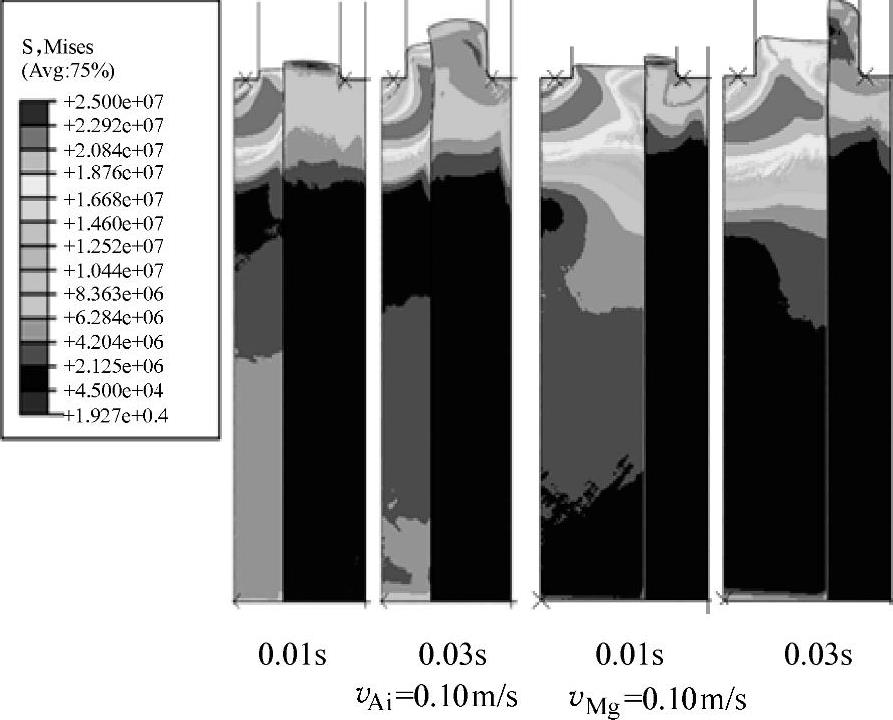

2.不同反挤压速度下的应力场和应变场

图7-15所示为界面结合比为5∶5、摩擦因数为0.2条件下,反挤压成形双层复合管时等效应力场。从图7-15可以看出,最大应力一直出现在挤压平模的初始端,所以此时是最难变形的阶段,随着凸模向下的运动,应力逐渐趋于均匀化。虽然温度降低会造成应力的提升,但从温度场分布图可以得知,由于挤压速度很快,完全把温度控制在浆料半固态温度区间之内,所以应力的变化不明显。从图7-15还可以看出,内外两种坯料的应力分布相差较大。内部镁合金坯料的应力明显大于外部铝合金坯料的应力,这与材料流变曲线相一致。从铝镁合金半固态时的流变曲线可得知,在相同的温度、变形速率和应变下,镁合金的应力值几乎是铝合金的两倍。所以双层复合管反挤压成形时要考虑热应力的大小和分布,使成形得到的双层管冷却到常温时,结合面之间的应力是最有利的应力状态。另一方面,在半固态状态下应力水平相对于常温下的应力水平通常很低,其对附加变形大小的影响还有待进一步研究。

图7-15 界面结合比为5∶5时反挤压成形双层复合管等效应力场

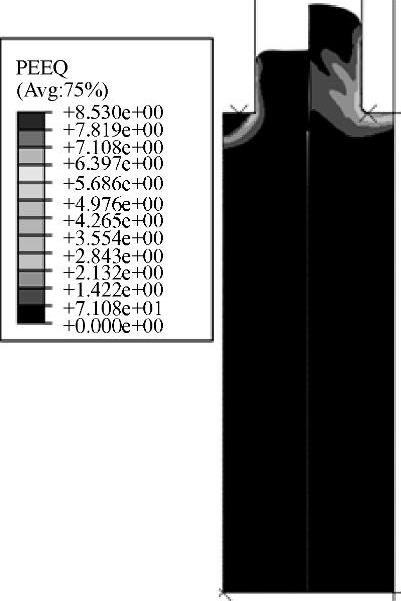

从图7-16中还可以看出,变形比较剧烈区域主要集中在挤压凸模的圆角附近。

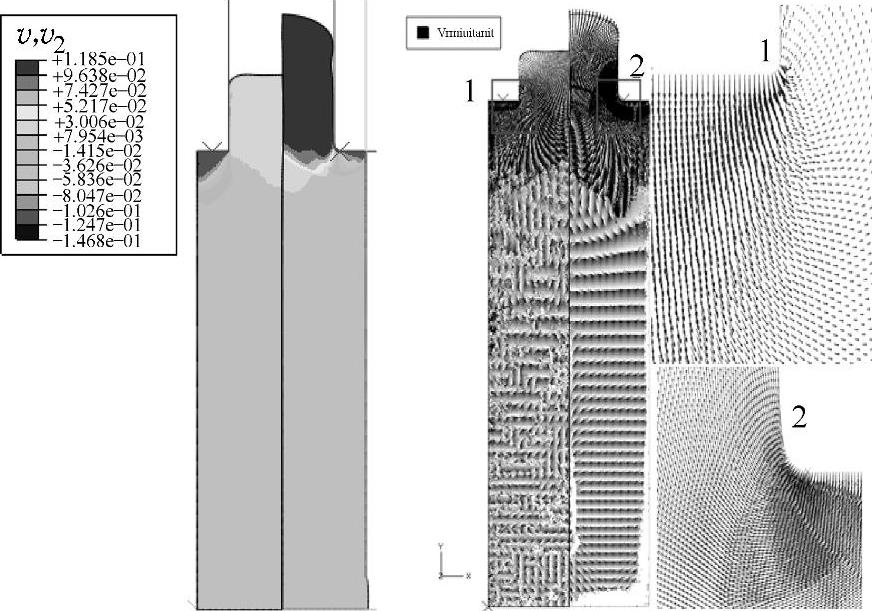

3.速度场和流场

从图7-17的速度场分布图中可以看出,镁合金坯料的挤出速度和铝合金坯料的挤出速度有一定差别,导致两种坯料存在相对位移,对于挤压出的复合管,这种多余的材料需要切除。另一方面,这种相对位移使结合面之间有相互摩擦的作用,这种摩擦能够去除坯料表面的氧化皮,所以能够促进复合管之间的结合。但可以调节挤压凸模的速度使挤出坯料速度差尽可能减小。

反挤压时坯料的流场如图7-17所示(右图),图中分别对两个凸模圆角部分进行了放大。从放大图中可以看出坯料在凸模圆角附近流动很有规律,凸模下方的材料在力的作用下逐渐向挤压变形区内流动,在其附近没有涡流现象,所以成形良好。

图7-16 界面结合比为5∶5时反挤压成形双层复合管等效应变场

图7-17 速度场及其流场分布图

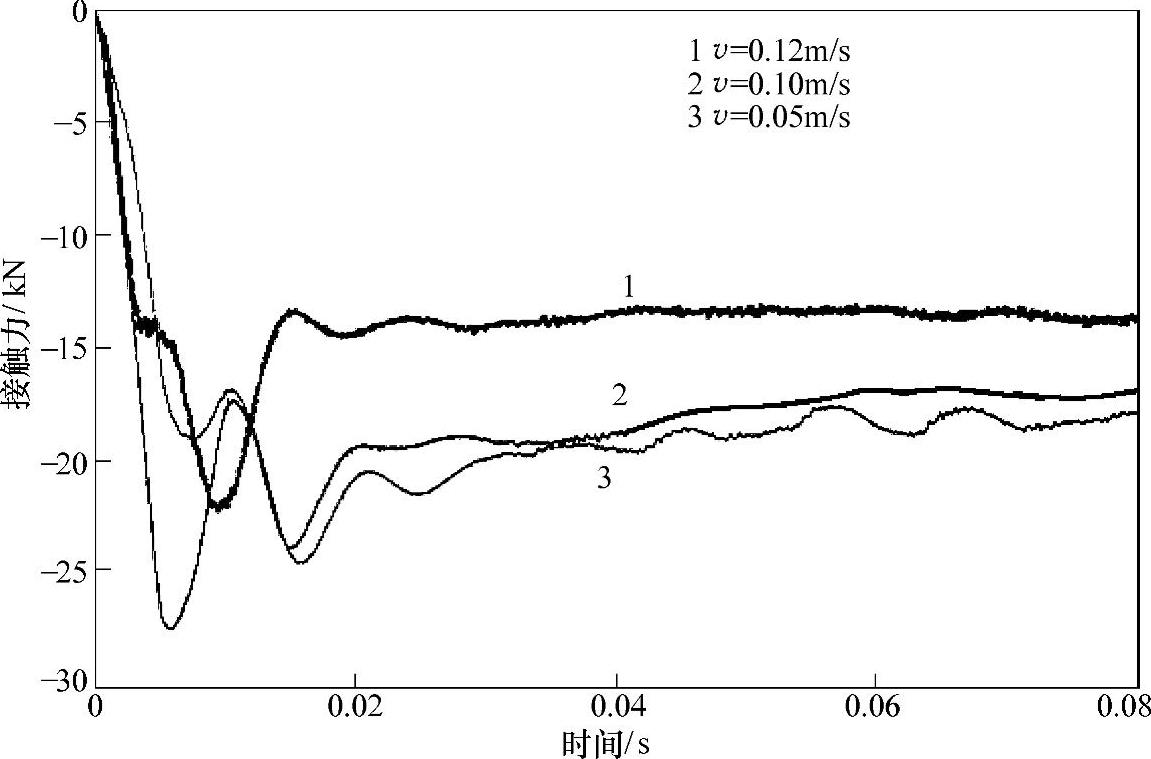

4.结合界面间的接触力

图7-18所示为界面结合比为5∶5时的接触力随时间变化的曲线。图中曲线3是铝合金坯料的速度为0.05m/s,镁合金坯料的速度为0.05m/s;曲线2是铝合金坯料的速度为0.1m/s,镁合金坯料的速度为0.1m/s;曲线1是铝合金坯料的速度为0.12m/s,镁合金坯料的速度为0.12m/s。以上三种情况下接触面间X方向的作用力各不相同。对于曲线2,随着时间的推移界面之间的结合力先迅速增大后逐渐趋于平稳。在0.02s时接触力基本处于稳态,达到一定值17500N。对于曲线3,从图中可以看出在0.01s内界面之间慢慢的实现了接触,接触力逐渐增大,这样的接触力有利于实现界面间良好的结合。但随着挤压变形区的变化和温度的降低,界面的X方向接触力逐渐降低并趋于一稳定的值为18500N左右。对于曲线1,也经历了同样的过程,最后接触力稳定在13500N。从图7-18还能观察出,随着挤压速度的增大,界面之间的接触力逐渐降低。出现此现象是由于挤压速度较大时,坯料在很短的时间内相互接触,坯料温度降低的不多,液相体积分数还较高,所以两坯料之间的相互作用力也较小。比较曲线1、2和曲线2、3得知,在0.1m/s速度的基础上提高速度后接触面之间的作用力比降低速度后接触面的作用力变化大很多。

图7-18 界面结合比为5∶5不同挤压速度时结合面间的接触力

5.不同界面结合比的分析

上述分析的情况都是在挤压比为5∶5时的场变量,在实际生产中可以改变界面结合比得到不同结合比时的双层复合管。所以本节选择界面结合比分别为3∶7和7∶3进行研究。图7-19所示是界面结合比为3∶7和7∶3时,铝镁合金的挤压速度都为0.10m/s时的温度场分布图。从此图中可以看出,界面结合比为3∶7时的温度场分布和为5∶5时情况基本相同,同时界面结合比7∶3情况下也基本相同,只是界面间温度升高相对低了一些。图7-20所示是界面结合比为3∶7和7∶3时的应力场分布图,可以发现,挤压凸模圆角附近存在应力最大值。同时,镁合金的应力分布大于相应的铝合金的应力分布,随着坯料的结合比变化,应力分布的水平变化不大。(https://www.daowen.com)

图7-19 不同界面结合比的温度场分布图

(左图3∶7,右图7∶3)

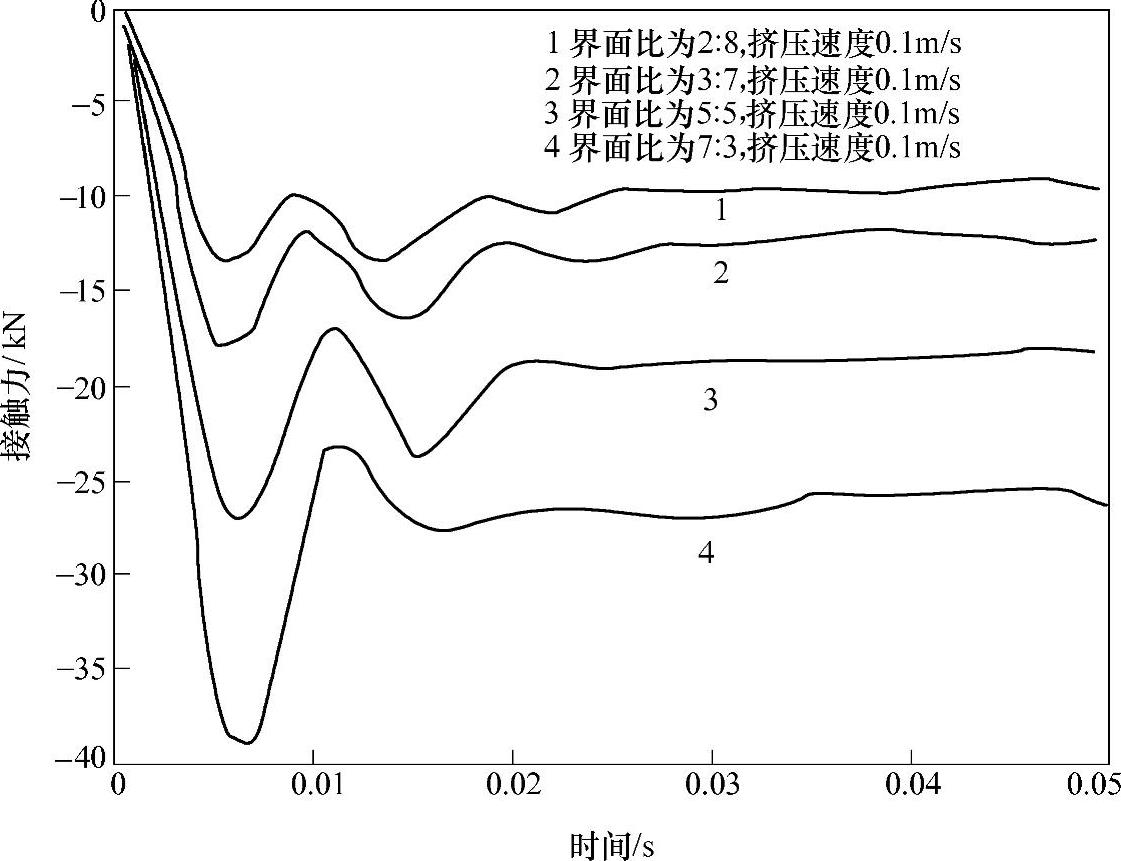

图7-21显示了不同界面结合比下挤压速度均为0.10m/s时的界面接触力随时间变化的情况。经过比较可以看出,相同速度下界面间接触力的变化趋势相同,但力的幅值却不相同。观察图可知,曲线1为界面结合比为2∶8时X向的接触力,其稳定的幅值为10000N;曲线2为界面结合比为3∶7时X向的接触力,其稳定的幅值为12500N;曲线3为界面结合比为5∶5时的X向的接触力,其稳定的幅值为20000N;曲线4为界面结合比为7∶3时的X向的接触力,其稳定的幅值为26000N。其变化规律是随着镁合金坯料(中心坯料)比例的增加,界面接触力也逐渐增大。在界面结合比为7∶3、把内部镁合金坯料和外部铝合金坯料互换时,其得到的结合面之间的接触力随时间的变化情况如图7-22所示。从图中可以看出,此曲线和图7-21中的曲线4有很大的区别。互换镁合金坯料和铝合金坯料初始位置后,界面接触在X向的力达到的稳定值为12500N,与同样界面结合比的曲线4的接触力26000N相差很大,下降了20多倍。所以两坯料界面之间的接触力不仅与凸模的挤压速度有关,而且还与双层复合管是铝包镁管还是镁包铝管有很重要的关系。

图7-20 不同界面结合比的应力场分布图

(左图3∶7,右图7∶3)

图7-21 不同界面结合比下界面接触力随时间的变化

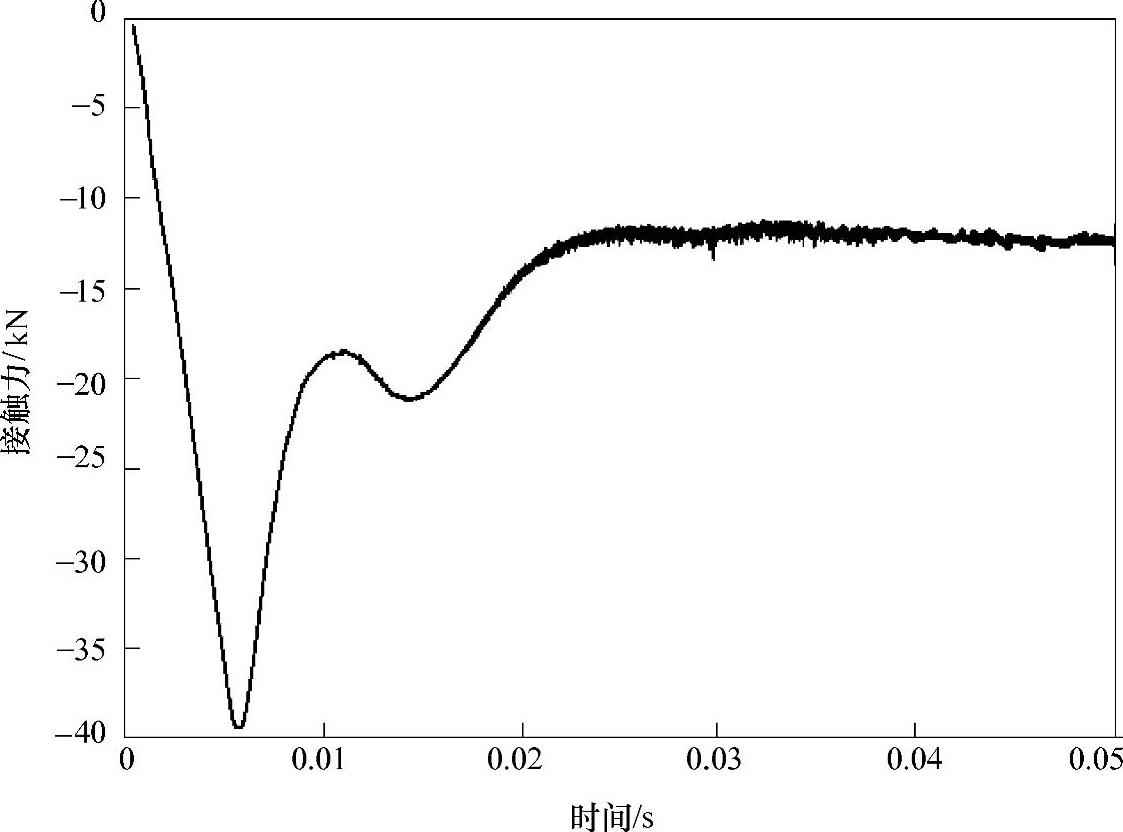

图7-22 界面结合比7∶3时界面接触力随时间的变化(镁包铝管,v=0.1m/s)

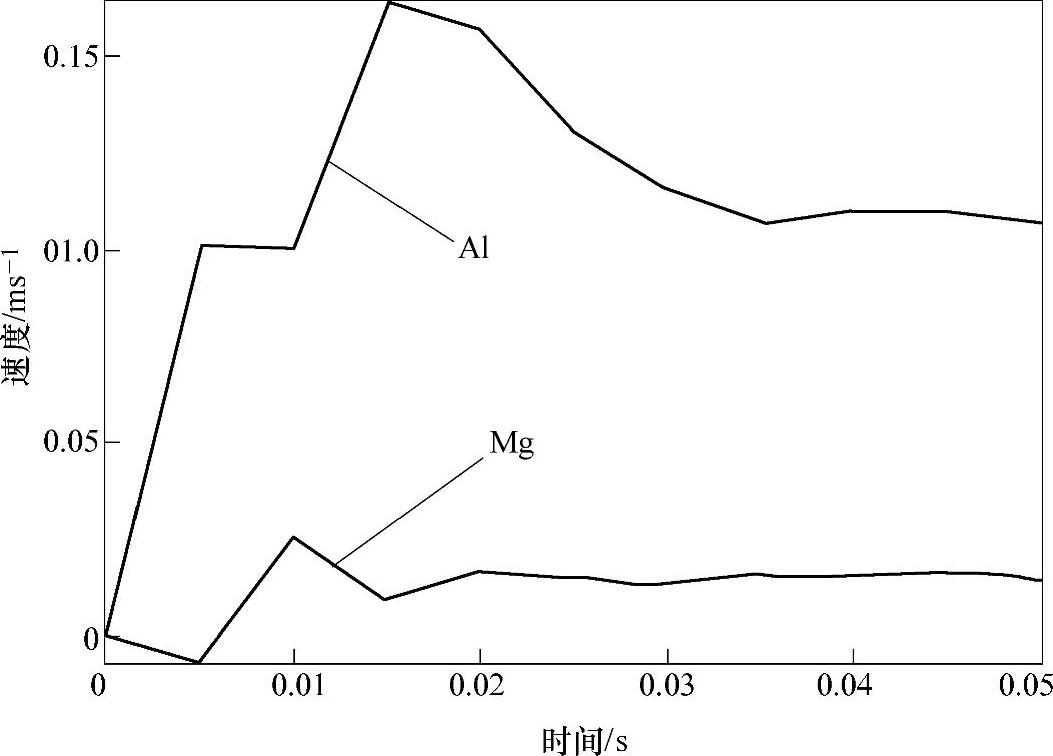

图7-23 所示为界面结合比为5∶5时两坯料最上端外表面两个节点的速度随时间变化曲线。从图中可以看出,在同一时间点,镁合金坯料的流动速度明显低于铝合金坯料的流动速度。镁合金坯料流动速度的稳定值为0.013m/s,铝合金坯料稳定的流动速度值为0.105m/s。两者的速度相差极大,所以两者的相对位移也在不断地增大,界面之间不仅存在接触压力,也存在摩擦力。故需要增大镁合金坯料的凸模挤压速度,从而降低或避免两坯料之间的相对位移。

图7-23 界面结合比为5∶5时两坯料上节点Y向速度随时间变化 (vmg=0.013m/s,vAl=0.105m/s)

注:其中上曲线为铝合金浆料流动,下曲线为镁合金浆料流动。

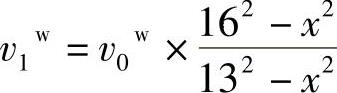

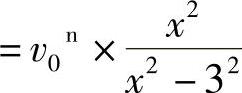

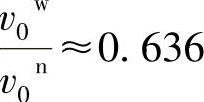

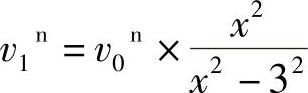

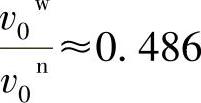

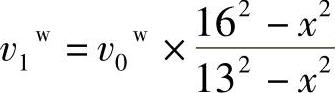

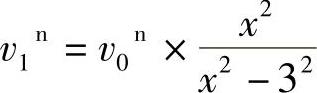

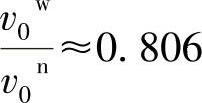

根据质量守恒公式,当界面结合比为5∶5时,结合界面所在的位置为x=8,将其代入质量守恒的变换公式 和v1n

和v1n 中,使前两个公式的流出速度v1相等可得

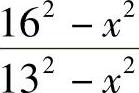

中,使前两个公式的流出速度v1相等可得 ,所以当v0w=0.1m/s时,v0n=0.157m/s。当界面结合比为7∶3时,界面所在的位置为x=10,将其代入质量守恒的变换公式v1w=v0w×

,所以当v0w=0.1m/s时,v0n=0.157m/s。当界面结合比为7∶3时,界面所在的位置为x=10,将其代入质量守恒的变换公式v1w=v0w× 和

和 中,使前两个公式的流出速度v1相等可得

中,使前两个公式的流出速度v1相等可得 ,所以当v0w=0.1m/s时,v0n=0.205m/s。当界面结合比为3∶7时,界面所在的位置为x=6,将其代入质量守恒的变换公式

,所以当v0w=0.1m/s时,v0n=0.205m/s。当界面结合比为3∶7时,界面所在的位置为x=6,将其代入质量守恒的变换公式 和

和 中,使前两个公式的流出速度v1相等可得

中,使前两个公式的流出速度v1相等可得 ,所以当v0w=0.1m/s时,v0n=0.124m/s。

,所以当v0w=0.1m/s时,v0n=0.124m/s。

6.两坯料相对位移的分析

在铝合金坯料的挤压速度和镁合金坯料的挤压速度均为0.1m/s的情况下,当其界面结合比为5∶5时,坯料运动情况如图7-24所示。又由质量守恒公式可知,在此界面结合比下,当铝合金坯料的速度为0.1m/s时,对应镁合金坯料的速度应该是0.157m/s,所以按理论计算可知在图中的速度下模拟时应该是内部镁合金坯料流动的位移小于外部铝合金坯料的位移。图7-24b和图7-24c所示结果表明,其运动规律和理论相符。但调换两种坯料位置所得到的结果(见图7-24a)却不同,其主要原因可能是材料本身因素。比较图7-24a和图7-24c可以看出,A356铝合金流动快于AZ91镁合金。

图7-24 A356铝合金和AZ91镁合金坯料位置变化时浆料流动图 (vMg=vAl=0.1m/s)

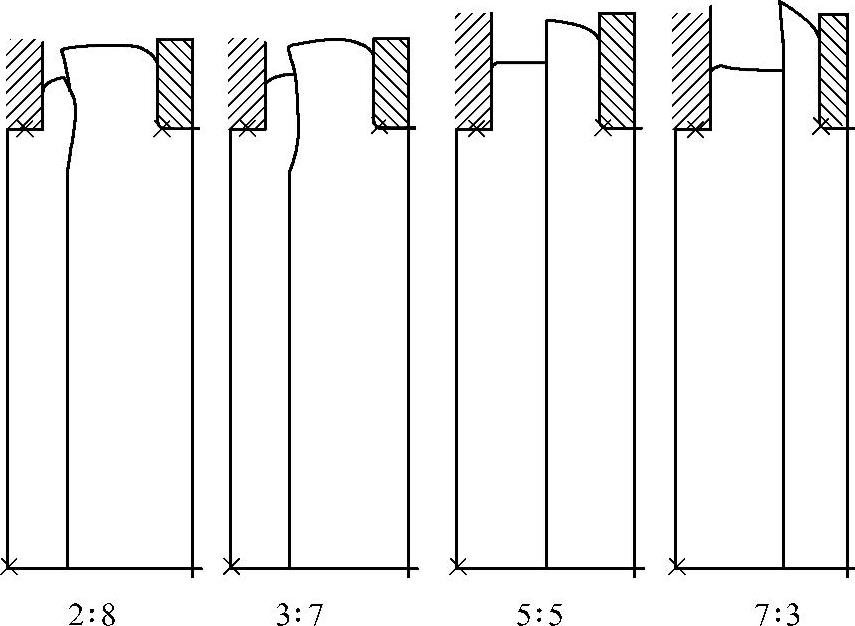

图7-25分别列出了在挤压模具运动0.05s时,不同界面结合比下浆料的流动情况。从图中可以看出,在双层复合管中随着镁合金比例的增加,两坯料之间相对位移也增加。按不可压缩流体连续性方程理论计算,当界面结合比为2∶8时,两坯料经挤压后的出口速度会相等。但经过模拟可以看出,两坯料在此界面结合比的位移仍有一段差距。所以需要继续降低双层复合管中镁合金的比例,才能减小两坯料的相对位移。

图7-25 挤压模具运动0.05s时不同界面结合比下浆料流动图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。