1.不同挤压速度下的温度场和模具优化

当双层复合管的内外界面结合比为3∶7时,为了便于比较,在模拟过程中选定了两对挤压速度,分别如下:①镁合金坯料的挤压速度为0.08m/s,铝合金坯料的挤压速度为0.08m/s;②镁合金坯料的挤压速度为0.1m/s,铝合金坯料的挤压速度为0.1m/s。与这些挤压速度相对应的温度场如图7-5a所示。从图中可以看出坯料的温度从高到低呈椭圆形向外形成温度梯度,图7-5a中列出了相同位移处的温度分布。从图7-5中可以看出,随着挤压速度的提高,相同位移处的温度逐渐升高。由于在触变挤压成形过程中,坯料和加工模具之间存在强烈的热交换(由热传导和热辐射引起)所引起的热能损耗。在实际加工过程中,如要实现复合管界面良好的结合,就需要保证在挤压变形区内,坯料仍然处于半固态温度区间,即变形区总是维持在固相体积分数较高的固-液态,彼此结合后的管坯则总是维持在刚刚凝固完的高温固态状态。根据二元相图,AZ91D镁合金的半固态温度区间为502~595℃,A356铝合金的半固态温度区间为543~615℃。从图7-5可以看出,在图7-5a①中的挤压变形区的外表面温度为500℃左右,不在最佳半固态温度区间;图7-5a②的温度为530℃左右,基本在AZ91D镁合金的半固态温度区间,但对于A356铝合金来说已经低于其固相线温度543℃了,所以需要进一步提高挤压速度。当挤压速度提高到0.12m/s时的温度场(见图7-5b③)时,从图中可以看出A356铝合金界面温度已经提高很多。

上述的模拟结果都是在工作带长度为0.01m的条件下得到的。保持界面结合比为3∶7时,将工作带长度分别增大到0.015m和减小到0.005m,得到的挤压温度场云图如图7-5b⑤⑦所示。挤压模的挤压角变了,对应的温度场也发生变化。对同等位移和挤压速度下的图7-5b⑤⑥中所示的温度场进行比较可知,由于工作带长度的增大,挤压变形区的温度降低,增大挤压阻力,不利于双层复合管的成形。图7-5b⑦虽然变形区的温度进一步升高,但是由于挤压角太大,导致坯料流动受到的阻力增大,坯料的两表面运行速度差别很大,导致变形更不均匀,从而影响复合管的成形。所以经过比较得知,适合挤压的工作带长度为0.01m。

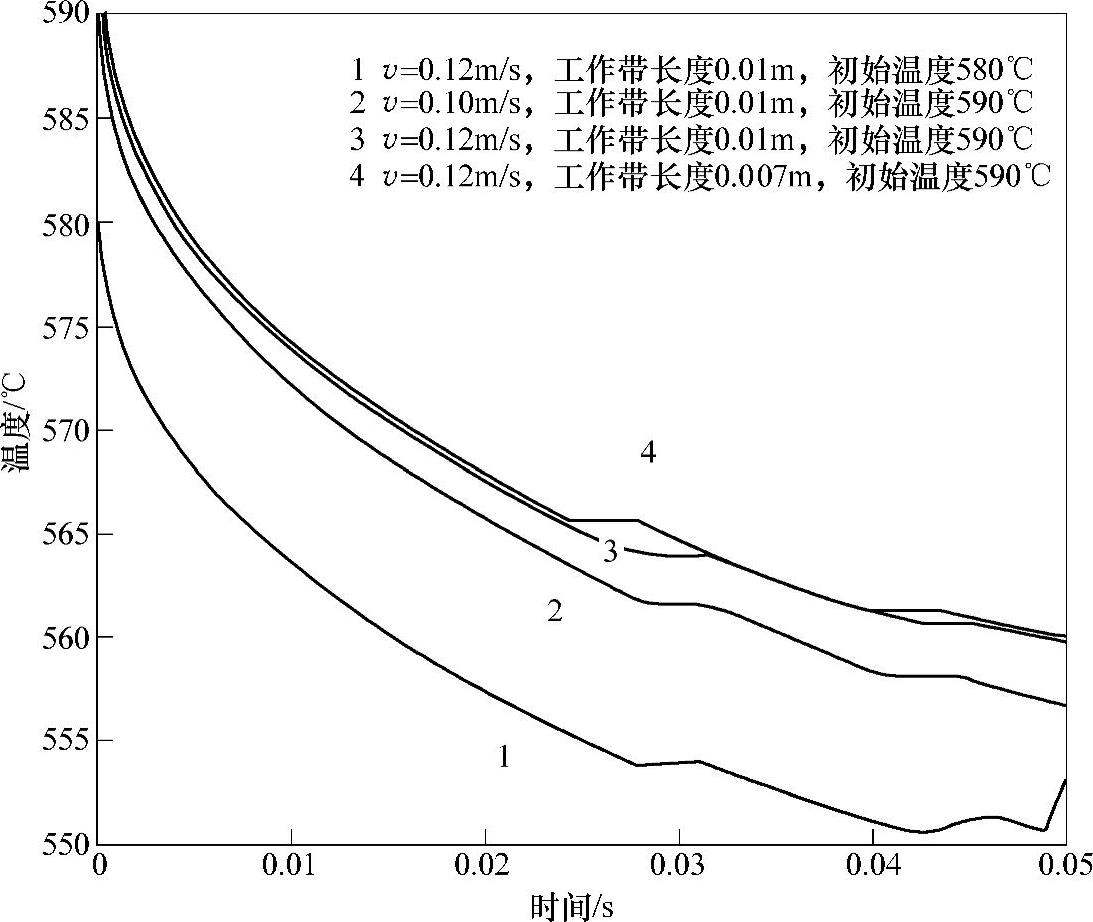

图7-6所示为在同一挤压速度下,四种不同情况下A356铝合金外表面同一节点的温度变化情况,在挤压速度为0.12m/s时,经过0.05s两坯料基本要相互接触。从图中曲线1可以看出,当初始温度在580℃时,经过0.05s后,A356铝合金内表面的温度降低到固相线温度543℃,而此时两种材料还没有相互接触,所以要进一步提高合金的温度。图中曲线3是提高镁合金初始温度的温度变化曲线,经过相同的时间后,合金外表面的温度降低到562℃,略高于其固相线温度。比较曲线2和3可以看出,当挤压速度由0.1m/s提高到0.12m/s后,温降曲线明显变得缓和,经过0.05s后温度大概在558℃,所以当经过变形区后还处于固相线以上,可以采用此成形速度。当缩短变形区长度到0.007m时,温度变化如曲线4所示。比较曲线3和曲线4得知,曲线4略高于曲线3,提温效果不显著,所以解决A356铝合金外表面温度的最有效途径就是提高其初始温度。对于A356铝合金来说,当其温度提高到590℃时,其对应半固态状态下的固相体积分数接近20%,粘度也进一步降低,所以触变特点不明显,流变特点发挥主要作用。所以在此温度下进行的成形拥有流变和触变共同的特点。本着这个原则,铝合金的凸模选定的挤压速度要大于等于0.1m/s,最好为0.12m/s,镁合金凸模的挤压速度大于0.08m/s即可。

图7-5 双层复合管正挤压成形不同工作带长度时的温度场分布

图7-6 A356铝合金表面同一节点的温度变化曲线

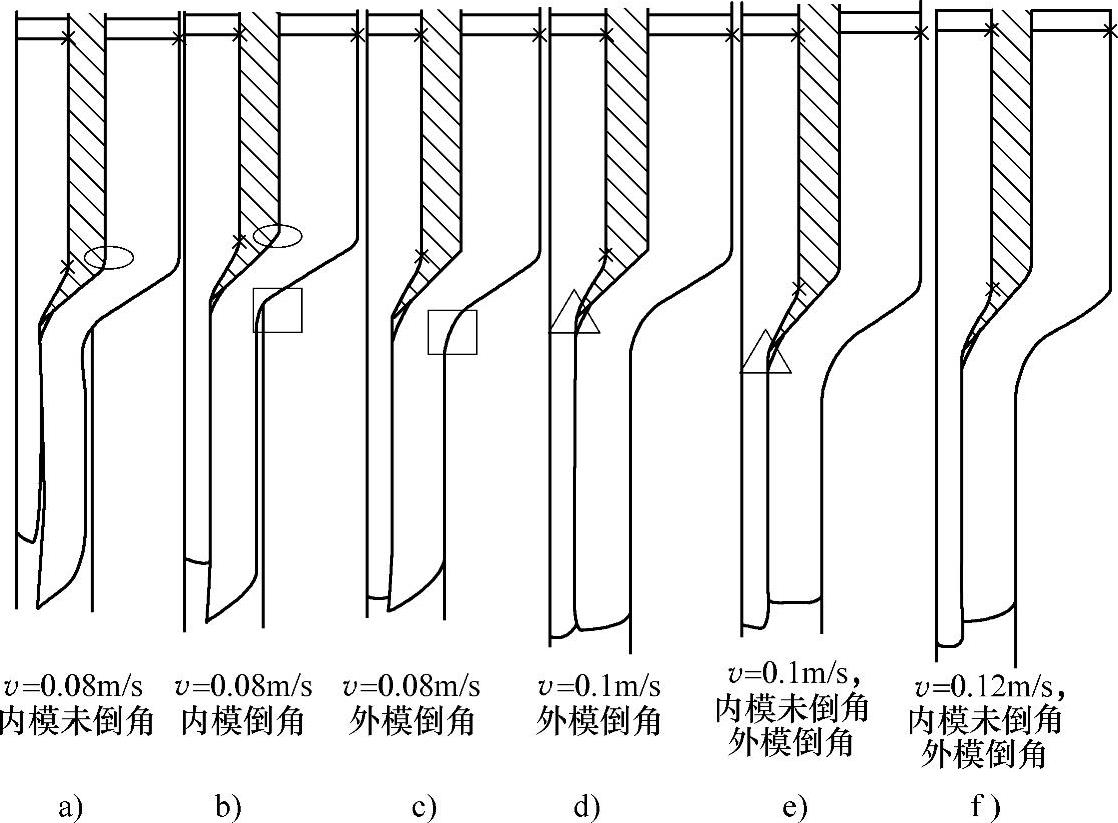

当工作带长度确定后,要对挤压成形模具进行优化。当界面结合比为3∶7时,优化示意图如图7-7所示。把图7-7a所示的内挤压筒的锥模外表面(图中标注的椭圆部位)提高得到的模具如图7-7b所示,比较图7-7a与图7-7b中坯料的结合情况,可以看出图7-7b所示的结合比图7-7a整齐,界面分界线比较直,所以内挤压筒外表面的锥模长度影响结合面的结合程度,长度较长结合面的质量较好;比较图7-7b和图7-7c可知,外挤压筒的倒角(图中标注方框的部位)变大了,那么从坯料的流动图可得知,双层复合管的外径和要求一致,成形良好,所以外模具的倒角应为0.01m,倒角太大不利于复合管的成形;图7-7c与图7-7d所示是不同挤压速度下成形图比较,观察可知,0.1m/s的速度比0.08m/s的挤压速度成形出的复合管的最下端更整齐;图7-7e与图7-7d所示的不同是内挤压筒的最下端(图中标注三角的部位)没有被倒角,当下端没有被倒角时,成形图为图7-7e所示,内部坯料运动明显快于外部坯料,这是由于实际挤压比发生了轻微的变化;图7-7f为把挤压速度提高到0.12m/s的材料流动图,与图7-7e相比较没有根本的差别。所以经过比较,图7-7d所示是最合适半固态浆料流动的模具图,其模具设计参数可供参考,即,内模具的外表面锥模(椭圆部位)长于内表面,外模具下端(方框部位)的倒角为0.01m,内模具下端(三角部位)也需要倒圆角。

图7-7 模具设计和速度优化示意图

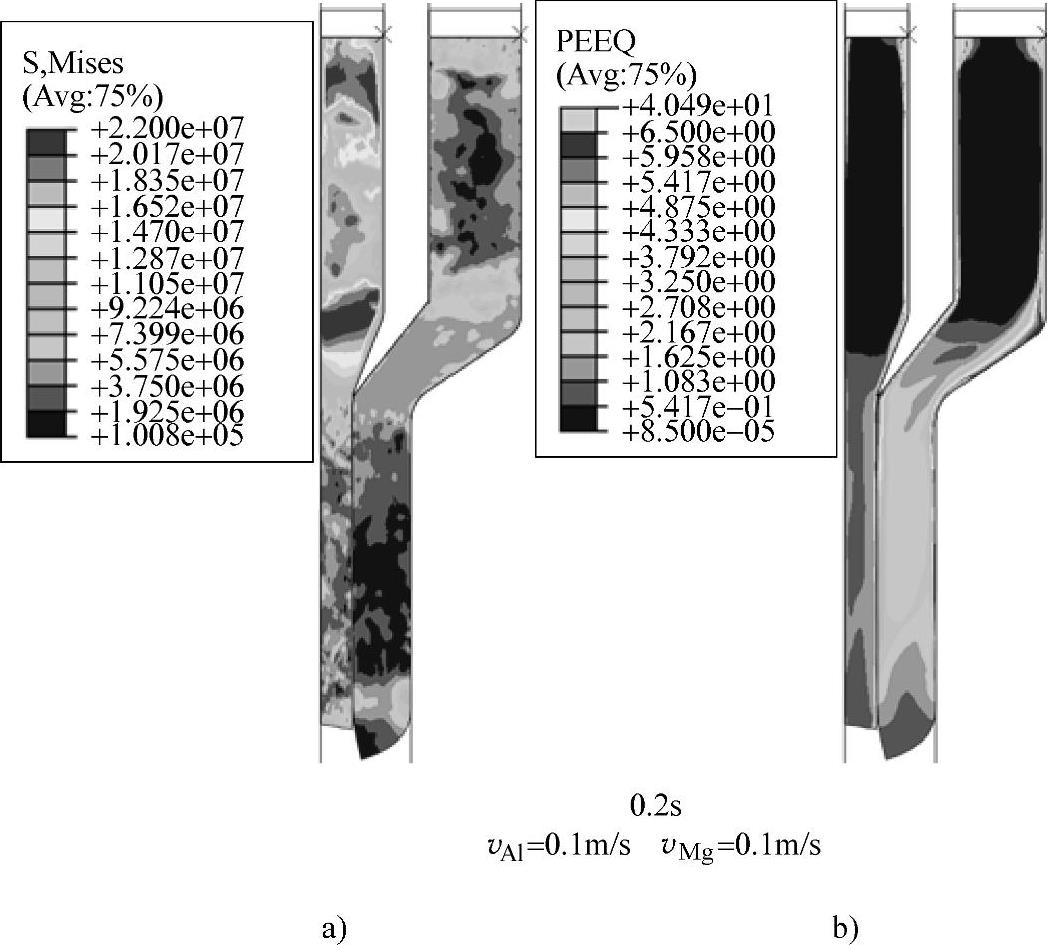

2.等效应力场和等效应变场

图7-8反映的是双层复合管的内外界面结合比为3∶7,镁合金和铝合金坯料的挤压速度为0.1m/s时的等效应力图和等效应变图。从图7-8可知应力分布不均匀,当两个冲头沿同一方向同时运动时,最大应力分布在工作带区以及坯料与模具接触的区域。即,靠近凹模锥形部位变形剧烈,是主要受力区,锥形部位是裂纹生成、扩展的主要危险区。主要原因是坯料与挤压模具工作带的摩擦产生了较高的切应变。而且这种切应变从图7-8中的等效应变图中也可以看出。

3.不同挤压速度下的流场

图7-8 双层复合管正挤压成形等效应力图及等效应变图

a)等效应力图 b)等效应变图

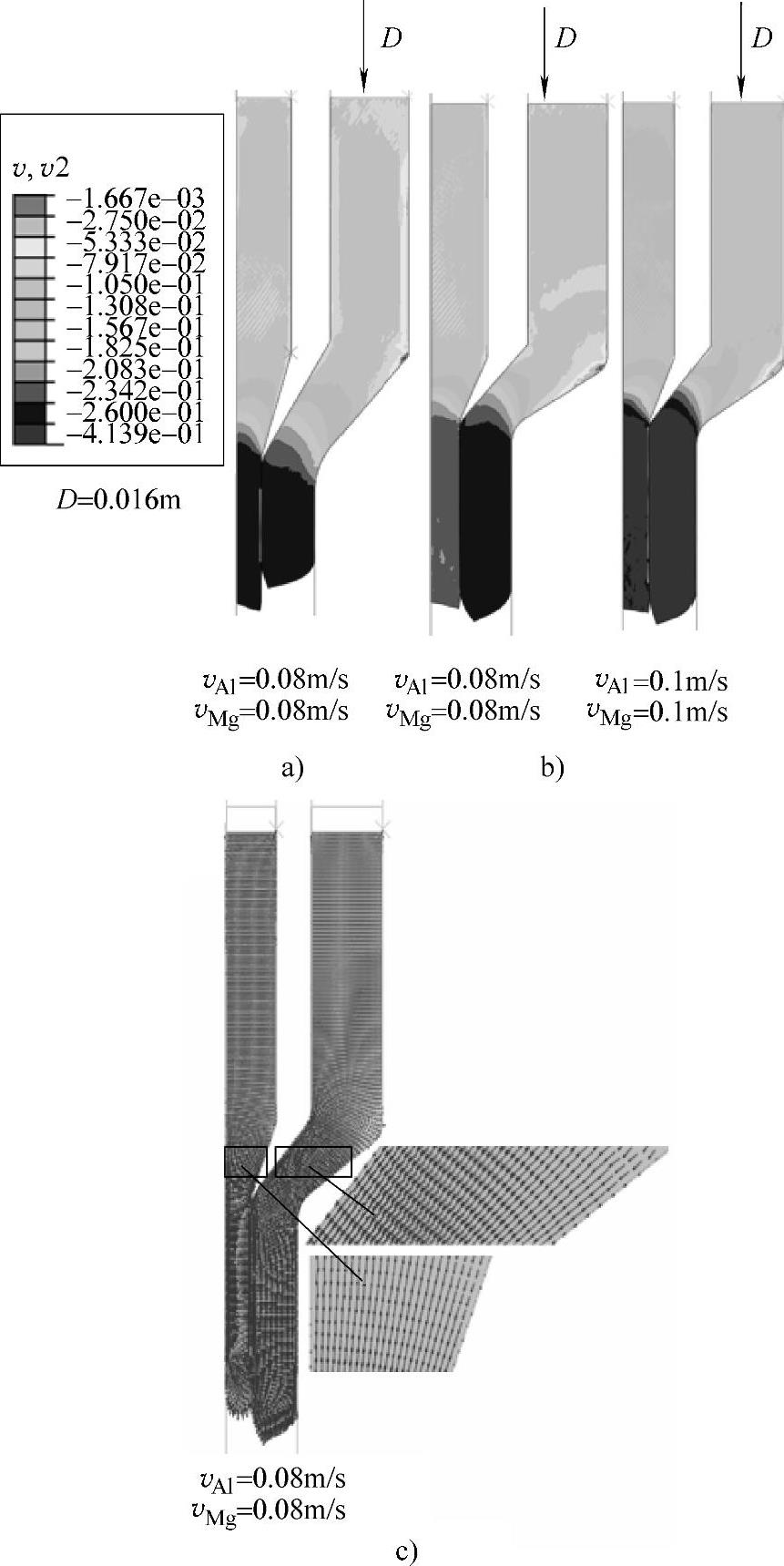

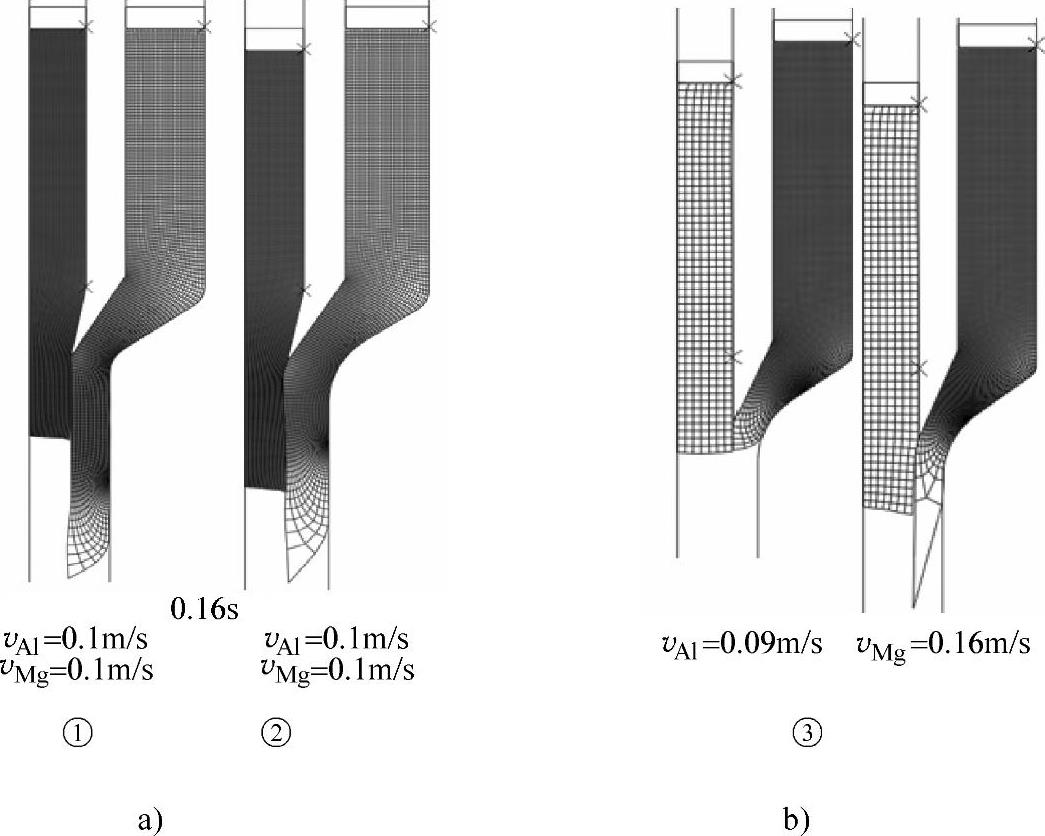

在不同的挤压速度下,对应坯料流动速度也不相同。图7-9所示为界面结合比为3∶7及工作带长度分别为0.015m和0.01m时,两对速度下形成的速度场关系。由于出口端面积小,当初始挤压速度增幅较小时,坯料的出口速度增加较大。由于凹模和挤压筒内壁的摩擦以及金属变形温度的影响,靠近凹模和挤压筒内壁的金属流动速度均很慢,从而加大了与其他区域金属流动的速度差。从该图中还可以看出,在锥模拐角处,铝合金坯料的流速出现速度极小的区域,这部分可形成死区,对复合管成形是不利的,所以模具的挤压角和工作带长度要进行修正。对比图7-9b可以得知,随着速度的增大,这部分铝合金的比例是逐渐减少的。对比图7-9a与图7-9b,通过0.01m的工作带长度挤压时,速度极小部分几乎不变,所以0.01m的工作带长度可取。图7-9c反映的是工作带为0.01m时的流场,其中放大部分为工作带处坯料的流动方向。从图中看出流动方向分布比较有规律地沿着凹模方向向下,没有涡流现象。(https://www.daowen.com)

图7-9工作带长度为0.015m和0.01m时 不同挤压速度的速度场和流场

a)工作带长度为0.015m b)、c)工作带长度为0.01m

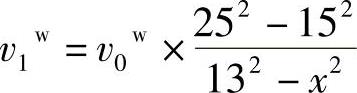

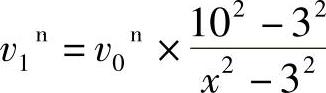

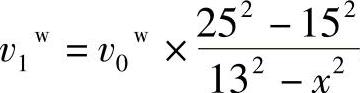

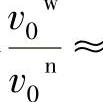

图7-9所示的模拟是在界面结合比为3∶7的条件下进行的,在实际生产中可以调整结合界面的比例关系,图7-10a是在内外结合面比为5∶5的情况下进行分析的结果。从图7-10a①中可以看出,在镁合金坯料的速度为0.1m/s、铝合金坯料的速度也为0.1m/s时,随着挤压凸模向下运动,内外坯料的流动差距越来越大,这表明在相同的初始挤压速度下成形的复合管内外层存在较大的流速差异,所以应该加大内部镁合金坯料的流动速度。图7-10a②为加大镁合金坯料初始挤压速度后的云图,从图中可看出,内外坯料间出口流动速度还有差距,应进一步提高镁合金坯料的流动速度。根据质量守恒公式,当界面结合比为5∶5时,界面所在的位置为x=8,当将其带入质量守恒公式的变换公式 和

和 中,使前两个公式的流出速度v1相等,可得

中,使前两个公式的流出速度v1相等,可得 ,所以当v0w=0.1m/s时,v0n=0.23m/s。

,所以当v0w=0.1m/s时,v0n=0.23m/s。

图7-10 双层复合管挤压成形中不同界面结合比时坯料流动网格图

a)界面结合比5∶5 b)界面结合比7∶3

当双层复合管的界面结合比变为7∶3时,在一定挤压速度下得到的挤压云图如图7-10b所示。从图中可以看出,挤压开始阶段变形很均匀,但随着挤压的进行网格发生了很大的畸变。主要原因是两坯料在不同的初始速度下流动,当经过挤压变形区后,慢慢相互接触,由于镁合金坯料的出口速度小于铝合金坯料的出口速度,所以两者之间产生了相对附加变形。这种附加变形虽然有摩擦焊合的作用,但是在两者之间产生的附加应力和残余应力将对焊合质量造成严重的后果。同时与外模具接触的坯料由于受摩擦和锥模的作用,流动受到阻碍。上述两个方面的原因导致了网格严重的畸变。因此由浆料流动速度差异造成焊合界面的质量问题应是以后研究的一个重点。

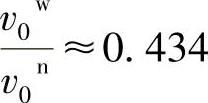

根据质量守恒公式,当界面结合比为7∶3时,界面所在的位置为x=10,当将其代入质量守恒的变换公式 和v1n

和v1n 中,使前两个公式的流出速度v1相等,可得

中,使前两个公式的流出速度v1相等,可得 0.17,所以当v0w=0.1m/s时,v0n≈0.58m/s。

0.17,所以当v0w=0.1m/s时,v0n≈0.58m/s。

从以上图中可以看出,坯料头部的部分材料未经变形即流入模孔,坯料前端流动速度较大,其中内部材料的流动速度又要比外部表面速度大,这会导致挤压成形复合管头部内外变形不均匀,组织性能差,产生“翘曲”,如“喇叭口”状,易产生开裂,这部分管材成形后需切去。

4.结合界面的分析

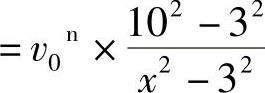

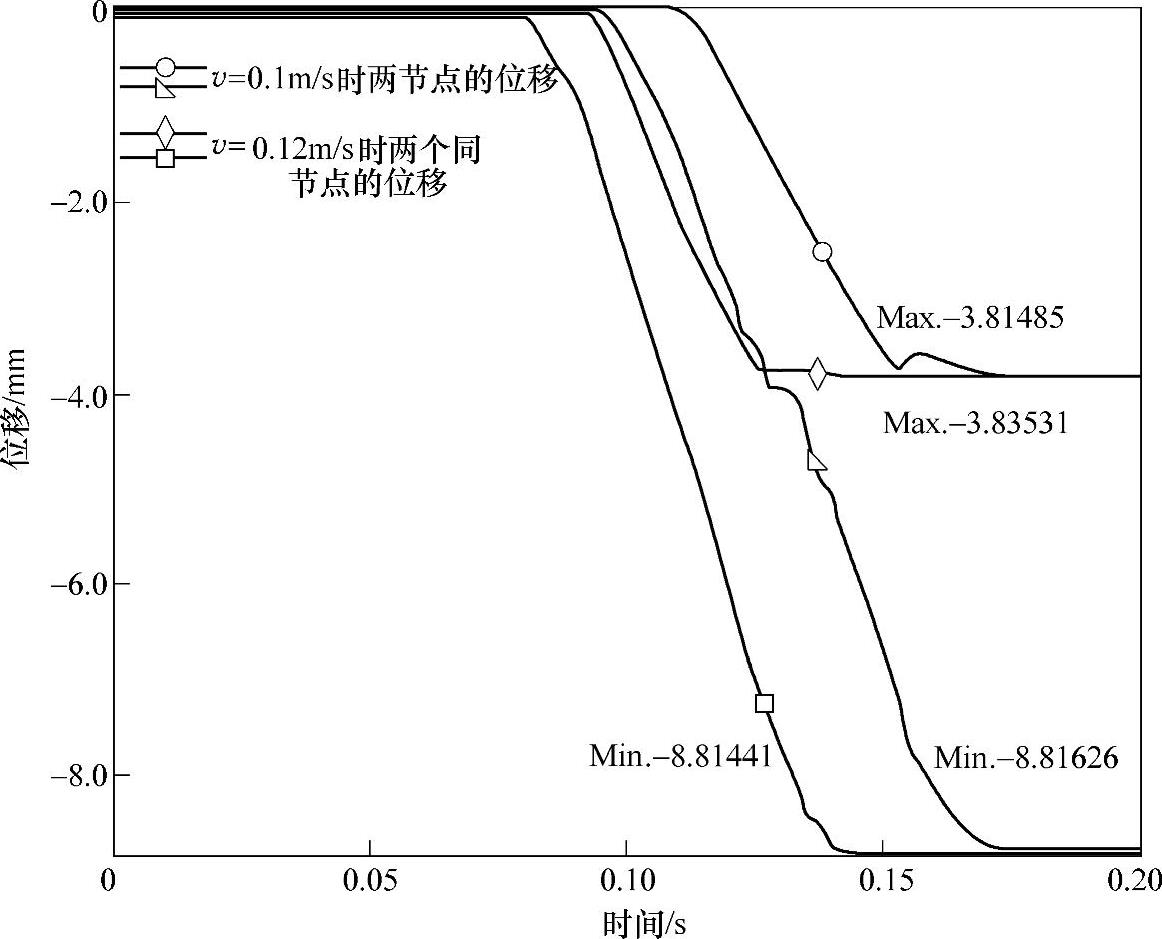

图7-11所示为界面结合比为3∶7时,在两坯料的外表面选择的两个节点在X向的位移。从此图可以看出,随着时间的进行,两节点的X向位移是水平的,因而推知结合面的位置是固定的。根据图7-11所示两个点计算对应两个速度下的位移差分别为4.9791和5.000,基本等于内挤压筒的厚度,所以结合界面能有效地结合。从图中的数值还可以看出,两个速度下对应同一个节点的两条位移线相差无几,这说明只要模具不变,即使速度增大,结合面的位置还是固定的。

图7-11 两坯料外边界两个节点的X向位移

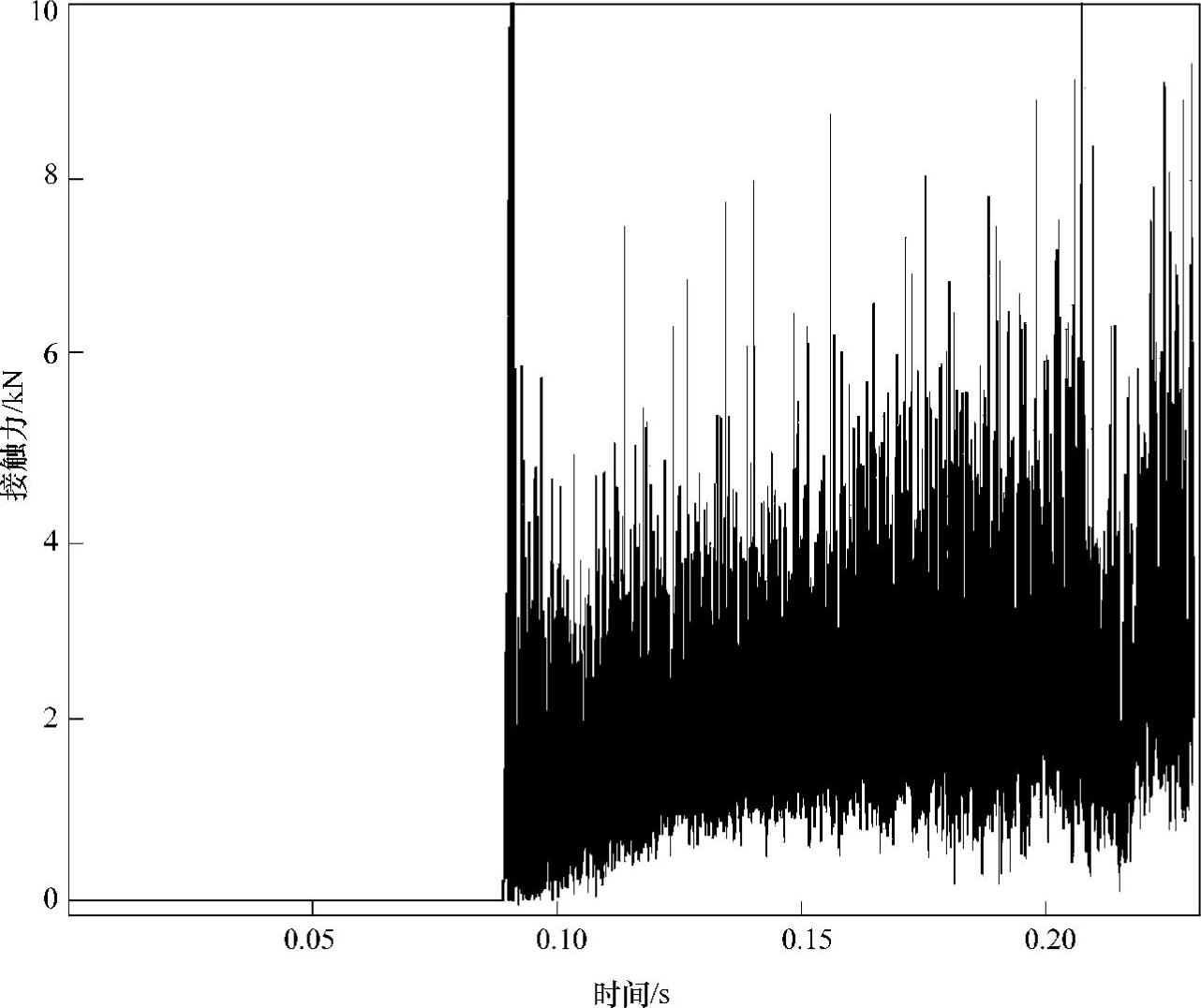

结合面之间要实现良好地焊合,必须要有支持焊合作用的力存在。当界面结合比为3∶7时,镁合金坯料挤压速度为0.08m/s,铝合金坯料的挤压速度为0.08m/s时,两界面间的接触力变化如图7-12所示。从图7-12所示可以看出,镁合金坯料和铝合金坯料之间在0.09s时彼此之间发生接触,且两者之间的界面结合处存在接触力且为压应力状态。从图7-12还可以看出,在整个双层复合管多坯料挤压成形过程中,界面接触力一直处于振荡的状态,在0~10000N之间变化,平均值基本在2000N左右。该力的存在说明结合界面间存在接触压力,这个接触压力为结合面之间在压力下焊合提供了保证。研究过程中还发现,界面接触力的值会随着挤压速度和界面结合比的变化而变化。

当界面结合比为3∶7时,在两坯料的外表面选择两个节点,得到两节点的Y向位移如图7-13所示。从此图可以看出,两坯料的两个节点在两种速度下的Y向位移,图中显示在同一个速度下的两条线是平行的,这就证明了结合面的两节点的Y向距离是不变的,所以当速度相同时,坯料结合后两者就不再发生相对位移了,结合面只是在压力作用下进行焊合。

图7-12 双层复合管挤压成形中内外坯料之间的界面接触力

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。