在有限元模拟模型中,模具为刚性;铝合金坯料和镁合金坯料为各向同性粘塑性材料,应力-应变关系按与温度和应变速率都相关的多曲线处理;对称边界为绝热边界条件;摩擦视为库仑摩擦,挤压过程中在坯料和模具之间、坯料和坯料之间都会产生摩擦。

根据实际条件,处理有限元流动边界条件时,在挤压模的进口处施加速度边界条件,不同模具条件下两凸模初始速度如表7-1所示。在稳定成形阶段,根据不可压缩流体的质量守恒定律(见式7-1)。当扩展比s1/s0>1时,v1<v0;当扩展比s1/s0<1时,v1>v0。出口中心速度随扩展比s1/s0的增加成线性递减。定径带出口越大,流速就越小;出口越窄,流速就越大。在本模型中,根据上面的质量守恒定律得知,出口横截面面积都小于入口横截面面积,其挤出速度则大于挤压凸模的速度。下面分别采用式(7-1)等体积流量法进行计算分析。

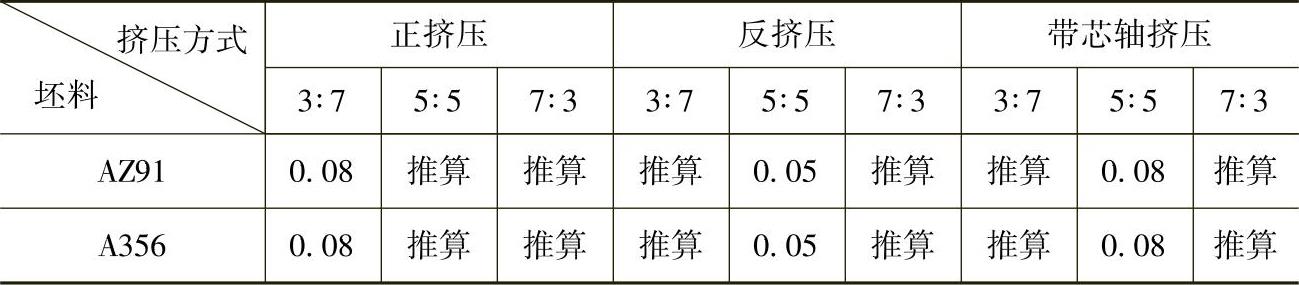

表7-1 不同模具的初始挤压速度(单位:m/s)

v0s0=v1s1(7-1)

式中 v0——合金入口速度;

v1——合金出口速度;

s0——合金入口横截面面积;

s1——合金出口横截面面积。

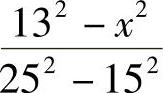

对于正挤压成形,假设挤出的双层复合管的界面所在位置为x,

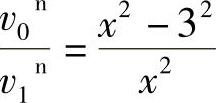

如图7-1所示,代入质量守恒公式得到外部坯料的公式为

(https://www.daowen.com)

(https://www.daowen.com)

(w代表外部),内部坯料的公式为

(n代表内部),如果需要内外坯料挤出速度相等,则需要前两个公式相等,得到x=6.2≈6,即,在界面结合比为3∶7时两坯料挤出速度几乎相等。

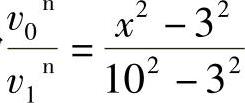

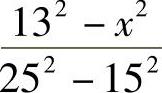

对于反挤压成形,假设挤出的双层复合管的界面所在位置为x,

如图7-2所示,代入质量守恒公式得到外部坯料的公式为

,内部坯料的公式为

,内部坯料的公式为 ,如果需要内外坯料挤出速度相等,则需要前两个公式相等,得到x=4.89≈5,即在界面结合比为2∶8时两坯料挤出速度几乎相等。

,如果需要内外坯料挤出速度相等,则需要前两个公式相等,得到x=4.89≈5,即在界面结合比为2∶8时两坯料挤出速度几乎相等。

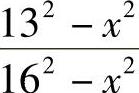

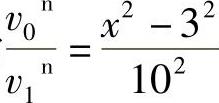

对于带芯轴挤压成形,假设挤出的双层复合管的界面所在位置为x,如图7-3所示,代入质量守恒公式得到外部坯料的公式为

,内部坯料的公式为

,内部坯料的公式为 ,如果需要内外坯料挤出速度相等,则需要前两个公式相等,得到x=6.4≈6.5,即在界面结合比为3.5∶6.5时两坯料挤出速度几乎相等。

,如果需要内外坯料挤出速度相等,则需要前两个公式相等,得到x=6.4≈6.5,即在界面结合比为3.5∶6.5时两坯料挤出速度几乎相等。

表7-2 不同模具结构形式坯料的初始温度 (单位:℃)

中心施加对称边界条件,其他边界处施加静止壁面的边界条件。A356铝合金其液相线温度为615℃,固相线温度为543℃;AZ91镁合金其液、固相线温度分别为596℃和472℃;模具温度为300℃。不同挤压成形方式条件下坯料的初始温度如表7-2所示。根据金属成形过程中所遵循的质量守恒、动量守恒以及能量守恒定律,进行热力耦合的模拟。考虑到整个成形过程中的热交换很复杂,挤压过程速度较快,处理边界条件时,假设半固态浆料和模具之间的传热方式主要为热传导,成形件与模具之间的对流换热系数保持不变,热辐射折合成对流换热方式处理,它们都属于第三类边界条件。即对流换热系数为20W/(m2·℃),硬接触面之间的传热系数为11000W/(m2·℃)[8]。

从上面的几何模型中可以看出,双层复合管触变挤压成形过程有着复杂的接触关系,其中包括挤压凸模分别与各自坯料的接触;各个坯料与挤压凹模的接触;两坯料通过挤压变形区后的相互接触。所以这是一个典型非线性接触的过程,需要细致处理这些接触关系。在半固态挤压过程中,尽管润滑条件会影响工件内部的均匀变形程度,但由于材料在半固态下有液相存在,液相对固相有一定的润滑作用,使得摩擦条件对变形的影响不显著。所以坯料与模具和坯料与坯料之间的摩擦因数定为0.2[2]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。