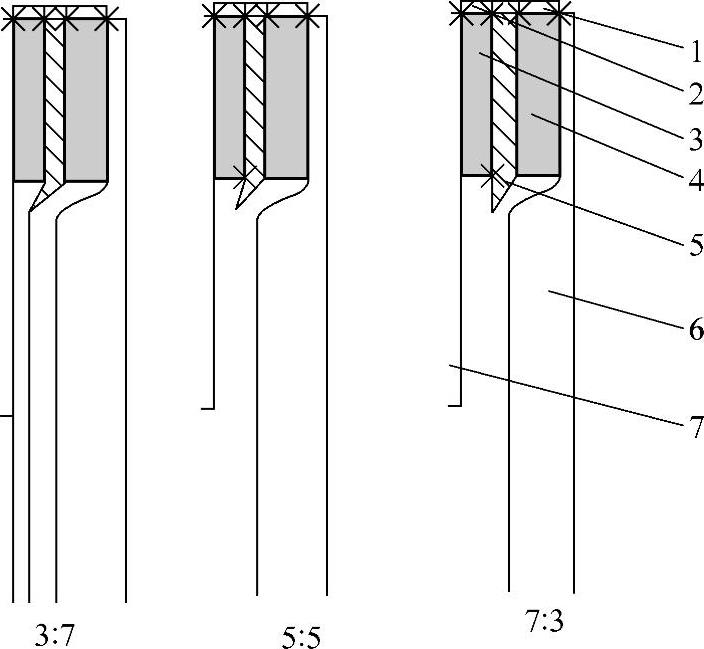

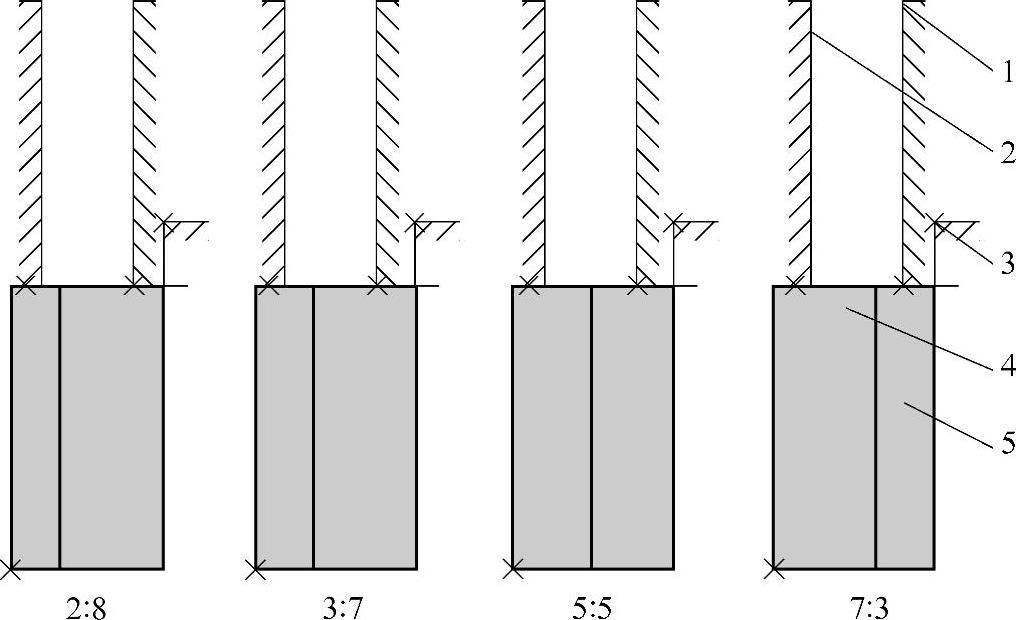

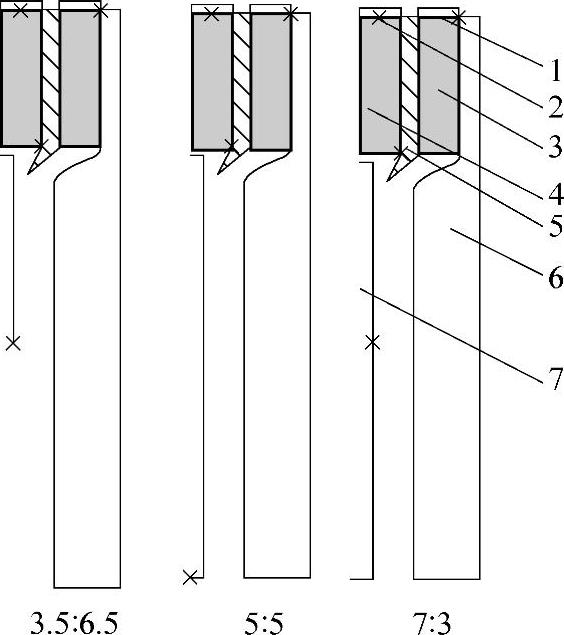

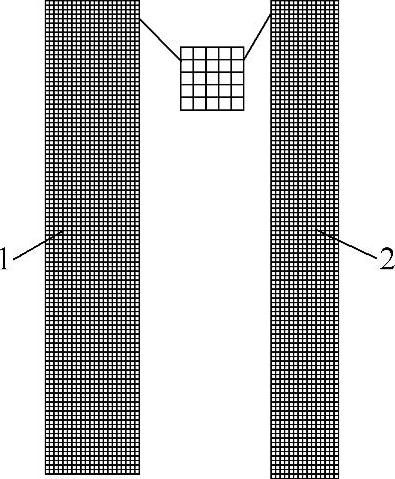

双层复合管属轴对称成形加工,根据复合管结构特点及半固态多坯料挤压成形工艺分析,设计了三种形式的模具结构,分别是正挤压成形方式、带芯轴挤压成形方式和反挤压成形方式,成形部分的模具结构如图6-35、图6-36和图6-37所示。本研究所要制备的双层复合管均为铝包镁管,内外层管总壁厚为10mm。研究发现,三种成形方式均为轴对称结构,在有限元模拟计算中,为了减少计算工作量,采用其1/2模型。三种模拟模型分别如图7-1、图7-2和图7-3所示,其中棒状坯料和环状坯料高度均为50mm。图中界面结合比定义为:所要制备的双层复合管内层管厚度(镁管层)与外层管厚度(铝管层)的比值。正挤压成形和带芯轴挤压成形时所要成形的双层复合管内径为3mm。正挤压时环状AZ91镁合金坯料尺寸为长度50mm,壁厚7mm;环状A356铝合金坯料尺寸为长度50mm,壁厚10mm,坯料尺寸不随界面结合比变化。带芯轴挤压成形时棒状AZ91D镁合金坯料尺寸为ϕ20mm×50mm,环状A356铝合金坯料尺寸为长度50mm,壁厚10mm,坯料尺寸不随界面结合比变化。反挤压成形时界面结合比分四种:2∶8、3∶7、5∶5、7∶3,其中当界面结合比为5∶5时,反挤压的棒状AZ91D镁合金坯料尺寸为ϕ16mm×50mm,环状A356铝合金坯料尺寸为长度50mm,壁厚8mm;当界面结合比为3∶7时,反挤压的棒状AZ91D镁合金坯料直径为12mm,环状A356铝合金坯料尺寸为长度50mm,壁厚10mm;当界面结合比为7∶3时,反挤压的棒状AZ91D镁合金坯料直径为20mm,环状A356铝合金坯料尺寸为长度50mm,壁厚6mm。正挤压成形和带芯轴挤压成形变形区的初始长度都定为10mm。半固态坯料初始网格的划分如图7-4所示,网格初始大小0.5mm,单元类型为CAX4RT,其中,A356铝合金坯料的网格数为20×100,AZ91镁合金坯料的网格数为10×100。当界面结合比改变时,会细化网格到0.2mm。由于在成形过程中变形相对较剧烈,为了保证模拟的顺利进行和结果的准确性,在模拟中应用了网格自适应技术。

图7-1 双层复合管正挤压成形模具1/2几何模型

1—外凸模 2—内凸模 3—镁合金坯料4—铝合金坯料 5—内模具 6—外模具 7—芯轴

图7-2 双层复合管反挤压成形模具1/2几何模型

1—外凸模 2—内凸模 3—外模具 4—镁合金坯料 5—铝合金坯料(https://www.daowen.com)

图7-3 双层复合管带芯轴挤压模具1/2几何模型

1—外凸模 2—内凸模 3—铝合金坯料4—镁合金坯料 5—内模具 6—外模具 7—芯轴

图7-4 半固态坯料初始网格划分

1—A356网格 2—AZ91D网格

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。