众所周知,双层复合管内外层管的结合界面是影响其使用性能的最关键因素。在半固态状态下,当挤压坯料通过挤压变形区后,两种坯料相互接触并复合,随着温度的降低,两种坯料完全处于固相。随后的变形属于热加工,在侧壁的压力和两者之间的摩擦力作用下,结合面达到了冶金结合。理论上,它们之间的结合分为两个阶段:①在压力和摩擦力作用下的压力焊合阶段;②相互扩散的扩散焊合阶段。在第一个阶段,由于坯料本身都处于半固态状态,直接在半固态所特有的粘塑性状态下焊合并成形。在压力的作用下,两种坯料彼此相互接触,两者之间便会产生相互扩散和动态结晶,从而得到冶金结合的连接界面。当内外层浆料之间达到初步结合后,随着温度的逐渐降低,便进入到第二个阶段。内外层材料继续进行扩散,扩散结合层的厚度继续增大,从而进一步提高冶金结合的强度。和摩擦焊相比,双层复合管半固态挤压成形,不仅节约了能源,缩短了工艺,同时还避免了摩擦焊接过程中的转速、摩擦时间、停车时间、顶锻时间和压力等参数之间匹配的复杂性。

在双层复合管扩散连接的过程中,扩散系数与温度有直接关系,温度会直接影响坯料之间的扩散结合层的组织形貌,从而影响成品的冶金物理性能,所以选择合适的半固态温度是非常必要的。可通过对成形过程进行热力耦合模拟得到温度场的分布规律,并把它作为半固态温度选择的理论依据。此外,选择不同的成形速度,还可以得到不同的接触面压力,从而对应不同的接触温度。总之,通过调节成形温度和成形速度可以控制接触面间的温度、流动速度、接触面的压力和成形时间,最终可以达到控制接触界面组织的目的。

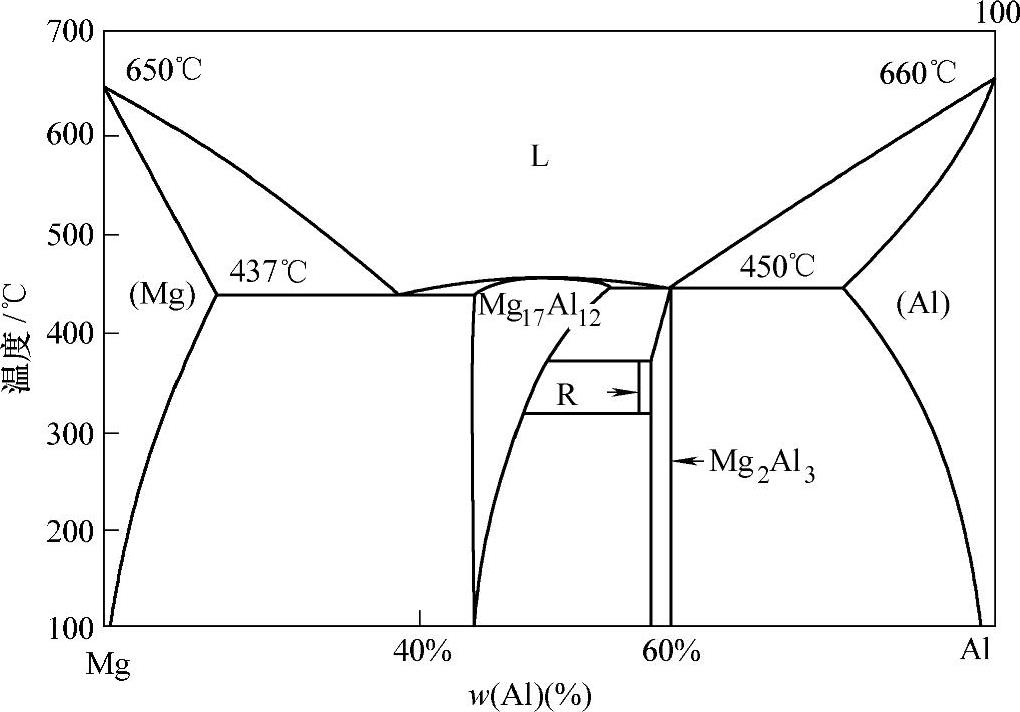

扩散过程对界面附近的再结晶、金属间化合物的生成具有重要的作用,异种金属扩散焊时,界面附近原子的扩散是影响界面过渡区的相变、界面反应及接头结合质量的重要因素。对于铝合金和镁合金,由于镁合金和铝合金的晶格类型不同,在Al/Mg形成的有限固溶体中,溶解度随着温度的降低而降低。从图6-38中可以分析出Mg/Al扩散焊界面过渡区中会形成Mg2Al3、MgAl和Mg17Al12三种金属间化合物,这三种化合物皆为共晶化合物。在实际的扩散焊过程中受元素扩散系数和各相层生长速度的影响,造成元素浓度的不同,所以界面过渡区中各化合物的形成会存在一定的先后顺序,即Mg17Al12-MgAl-Mg2Al3。这几种化合物性质较脆,对结合面的性能有很大的影响,所以有必要研究其扩散的原理从而控制其形成和生长。对于AZ91合金,其Al含量小于Al在Mg中的最大溶解度12.7%,所以在其从液相冷却到固相的过程中,先形成α-Mg固溶体,随着温度的降低,α-Mg趋于均匀化。到达凝固点(437℃)后,有β-Al12Mg17从α固溶体中沉淀析出并直到室温。由于β-Al12Mg17的韧性和塑性很低,所以要设法避免此种化合物的产生。当A356(AlSi7Mg)铝合金和AZ91(MgAl9Zn)铝合金相互结合时,主要存在Mg和Al的扩散,同时也有Si的扩散。由于Si不易收缩,当Si质量分数在6%左右时,会生成细小的Mg2 Si,这种材料的硬度和强度很高,熔点也较高,所以可以起到增强相的作用,并可以消除热裂倾向。而且在界面结合处可以形成AS(Mg-Al-Si)合金,从而提高了界面的强度和抗蠕变性能[29]。所以,相对于单独Al和Mg元素的扩散,这两种合金的结合能够得到更强的结合界面。

图6-38 Mg-Al合金相图

扩散系数在很大程度上和晶界大小、温度、成分和浓度梯度等因素有关。Mg/Al异种金属扩散焊过程中元素的扩散动力取决于Mg、Al元素的浓度梯度、扩散系数及界面条件(包括被焊材料的晶体结构、接触状态、晶体缺陷等)。扩散系数的确定是研究Mg/Al异种金属扩散焊界面附近元素扩散分布、反应层形成及长大、过渡区宽度变化等内在规律的关键,元素的扩散系数取决于加热温度和扩散激活能。但在半固态状态下,Mg/Al异种金属扩散焊界面过渡区不同的反应层内,由于元素浓度的差别和状态的变化会形成不同的组织结构层,因此在扩散焊界面过渡区的形成过程中,元素的扩散系数不是一个确定值,而是一个随扩散过程的进行不断变化的动态数值[30-32]。在相同的条件下,Al在Mg中扩散系数的变化幅度大于后者在前者中的幅度[33]。所以在Mg/Al扩散焊过程中Al元素在界面附近的扩散比Mg元素的扩散较快、较充分。

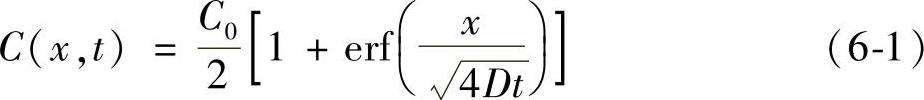

在Mg/Al合金双层复合管半固态多坯料挤压成形中,Mg、Al原子的扩散连接过程可以利用一维无限大介质中的非稳态扩散方程进行求解,得到一维无限大介质非稳态扩散方程的误差函数解,见式(6-1)。在不同的初始条件下,可以根据式(6-1)分别求出Mg在扩散界面附近和Al在扩散界面附近的误差函数解。因为扩散系数和扩散温度一一对应,所以式(6-1)反映了元素浓度分布和加热温度、时间和扩散距离之间的关系。

式中 D——扩散系数,单位为μm2/s;

x——元素的扩散距离,单位为μm;

t——扩散时间,单位为s;

C——扩散浓度,单位为mol/L;

C0——初始浓度,单位为mol/L。

根据布加科夫(B.E.Eyrakob)提出的元素扩散距离与时间以及元素扩散速率与温度之间的关系如式(6-2)所示,这个公式反应的是扩散距离和时间的平方根成比例,从公式可以看出,延长保温时间或者缩短潜伏期或增大浓度差可以增大扩散距离。Mg/Al异种金属扩散焊时,在给定的试验条件下,可以根据Mg/Al扩散焊界面过渡区宽度与加热温度和保温时间的关系,确定加热温度和保温时间,获得具有一定宽度的扩散焊界面过渡区,提高扩散焊界面的结合性能。因此,双层复合管半固态挤压成形中,第二个扩散阶段可以通过式(6-2)控制过渡层中的Al元素和Mg元素浓度的分布。

(https://www.daowen.com)

(https://www.daowen.com)

式中 x——元素的扩散距离,单位为μm;

Ci——元素浓度,单位为%;

ΔC——界面两侧的浓度差,单位为%;

D——扩散系数,单位为μm2/s;

t——保温时间,单位为s;

t0——潜伏期时间,单位为s。

对于异种半固态合金的连接,虽然可以得到扩散的一些简单模型,但是由于对各种材料的连接机理尚未有明确定论,有关镁合金和铝合金扩散连接界面区的显微组织的特征以及合金结合本质仍不十分清楚。这证明其结合过程的复杂性,必须与模拟结合起来分析其界面的成形特征。半固态铝合金和镁合金之间连接主要存在以下几个问题:

1)因为镁合金的热膨胀系数略大于铝合金,所以两者的焊合会造成内部的热应力集中。此时的热应力问题可以通过接头变形及应力行为的模拟做进一步的研究,分析其最大热应力的分布。

2)异种材料焊接容易产生低熔点共晶中间金属化合物,对于镁合金和铝合金的连接,其容易产生Mg3 Al2和MgAl等金属间化合物,这些化合物是比较脆的。所以,在研究中可以对其结合面的微观组织进行模拟和接头元素扩散与反应层形成进行模拟,并分析其组织形貌和组织结构,为试验提供理论依据。

3)在铝合金和镁合金这些活泼的金属表面存在难溶的氧化膜化合物,在固相连接时,这些化合物会直接影响连接面的性能。

但是在半固态状态下挤压成形时,由于模具的刮皮作用,而且在惰性气体保护下,能够避免以上缺陷。此外,在固相材料进行连接时,由于表面的不光滑,两面接触后存在没有弥合的孔洞,而采用半固态多坯料挤压成形可以减少界面之间的孔洞缺陷,所以在半固态温度下可以进行界面孔洞消失过程的机理模拟,即物理接触行为的模拟[34]。

半固态多坯料挤压双层复合管可以实现短流程、近净成形生产,成形界面之间可以达到冶金结合,得到的复合管在长度方向和径向尺寸较均匀,而且坯料组合的自由度相对较大。然而今后在需加强单一材料的半固态坯料制备、二次加热、触变成形和数值模拟的同时,对异种材料的半固态成形技术更需要系统化理论基础研究、成形加工控制技术和工艺装备等方面的研究开发。

在异种材料半固态成形中,优质扩散连接接头的形成涉及元素扩散、材料相变以及界面反应、缺陷消除等因素。为了稳定地获得优质连接界面,可以从建立元素扩散、界面反应及接头应力应变等相应的数学模型出发,研究其基本规律,找到界面质量与连接工艺参数的关系,从而实现对界面质量进行控制。

半固态多坯料挤压法制备双层复合管在提高产品质量和性能,降低能耗和成本,缩短生产流程,利于环境保护及提高产品市场竞争力等方面具有其独特的优势,加强对其成形过程的研究和开发具有重要的理论和实用价值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。