图6-34所示为挤压模具的实体模型,图中显示了模具的装配程序。从上到下的顺序依次为:外挤压筒、内挤压筒、内挤压凸模、外挤压凸模、挤压凹模和芯轴。其中图中放大的部分为内置的隔离层。针对铝镁合金双层复合管挤压成形设计了三种结构形式的模具,分别为:①采用两个环状坯料的挤压模具(正挤压),模具结构如图6-35所示;②带芯轴的,采用一环状坯料和一棒状坯料的挤压模具(正挤压带芯轴),模具结构如图6-36所示;③采用一环状坯料和一棒状坯料的挤压模具(反挤压),模具结构如图6-37所示。

图6-34 用于双层复合管挤压成形的模具实体模型

1—外挤压筒 2—内挤压筒 3—内挤压凸模4—外挤压凸模 5—挤压凹模 6—芯轴

由图6-35可以看出,成形时选用的坯料分别为两种环状坯料,由于此成形选择的坯料处于半固态状态下,所以利用这一优点,可以进行灵活的制坯。通过对图6-35和图6-36的模具结构进行比较,可明显看出两者的不同之处。图6-36为使用一环状和一棒状坯料,所以只有使用芯轴时才能成形出双层复合管,这是图6-35和图6-36的非常重要的差别。这种模具结构上的差异导致了复合管成形时坯料变形程度的不同。同时,对于这两种模具结构,通过调节内挤压筒下部的锥模角度可以得到不同界面结合比的双层复合管。

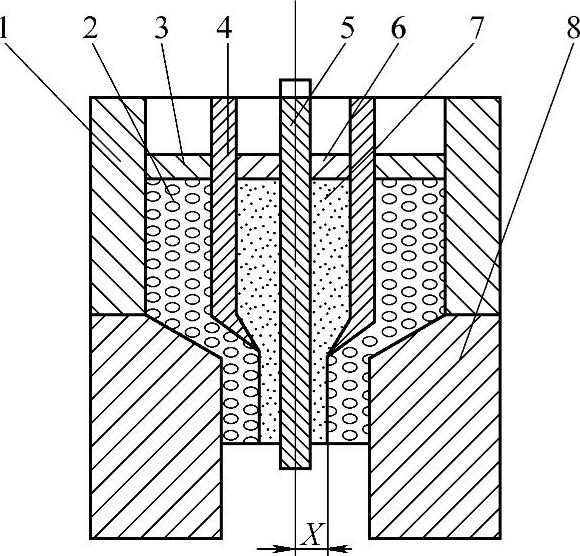

图6-35 使用两个环状坯料的挤压模具结构示意图

1—外挤压筒 2—外部坯料 3—外挤压杆4—内挤压筒 5—芯轴 6—内挤压杆7—内部坯料 8—挤压凹模

(https://www.daowen.com)

(https://www.daowen.com)

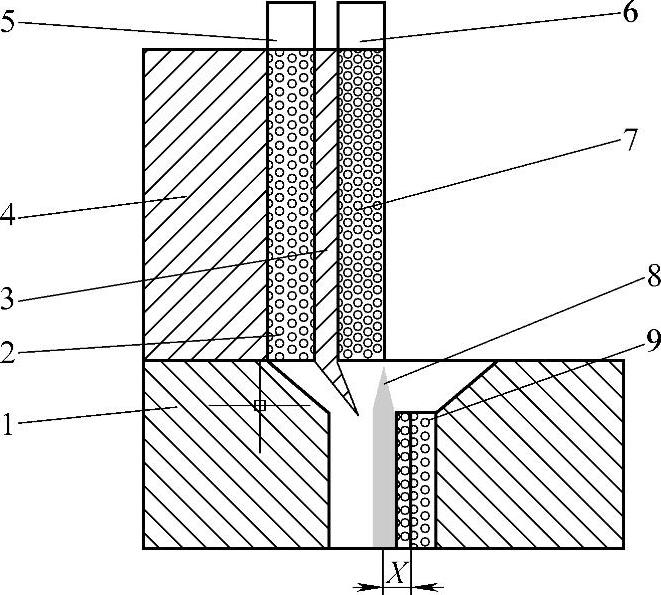

图6-36 采用一环状坯料和一棒状坯料的正挤压模具结构示意图

1—挤压凹模 2—外部坯料 3—内挤压筒 4—外挤压筒 5—外挤压杆6—内挤压杆 7—内部坯料 8—芯轴 9—双层复合管

上述两种双层复合管挤压模具结构都有一个缺点,通过变化内挤压筒使结合面位置变化(内挤压筒的锥模角度不同)时,在相同的凸模挤压速度下,两坯料结合后的移动速度可能不一样,这会造成相互结合的两种坯料之间有相对滑动,这种滑动既影响了结合面的质量又浪费了材料,必须调整两个挤压凸模速度相互匹配时才能消除成形时的复合管的相对滑移。在实际触变挤压成形中,由于两种模具都要安装在挤压机同一滑块上,所以控制这个速度比较困难。

针对上述问题,作者设计了一种新的双层复合管反挤压成形模具(见图6-37)。从图6-37所示中可以看出,选用的坯料为一环状坯料和一棒状坯料,与上面两种正挤压模具结构相比较可知,在挤压的最开始阶段,内部坯料与外部坯料已经相互接触,所以在扩散和摩擦力的作用下,触变成形得到的双层复合管结合界面的质量应优于前两种模具得到的复合管。同时,和前两种模具结构相比较,只要变换挤压凸模(挤压杆)便可以得到不同界面结合比的双层复合管,大大节约了制造成本。

图6-37 采用一环状坯料和一棒状坯料的反挤压模具结构示意图

1—底座 2—挤压筒 3—外挤压杆4—外部坯料 5—内挤压杆 6—内部坯料

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。