对AZ91镁合金半固态坯料进行与A356铝合金半固态坯料同样的试验内容,研究AZ91镁合金半固态棒状坯料和环状坯料在二次加热过程中的组织变化、影响规律等,具体内容包括坯料的温度修正、加热温度和保温时间的影响、最佳触变状态的确定等。

1.二次加热温度确定及修正

AZ91镁合金半固态坯料的二次加热与A356铝合金半固态坯料一样采用箱式电阻炉进行,所以首先要对炉温进行修正。

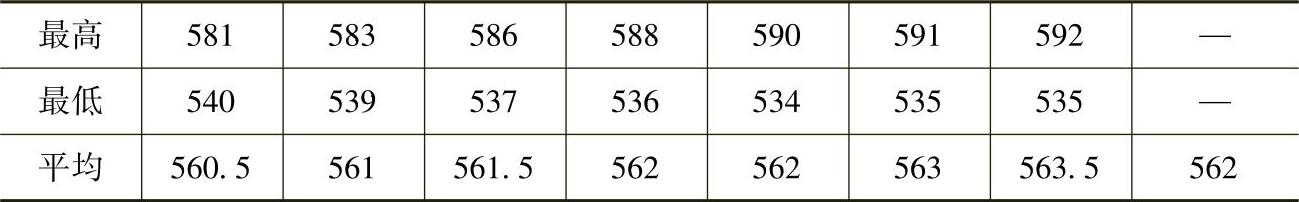

综合考虑AZ91镁合金的半固态区间、加热效率等因素,经过反复试验观察验证,发现AZ91镁合金的二次加热温度区间为560~575℃。表6-5和图6-32所示为温度控制箱的显示数据为590℃时的温度修正过程。

表6-5 温度控制箱显示数据为590℃时温度修正处理 (单位:℃)

2.工艺参数影响

图6-3 2590℃修正温度区间随时间变化曲线(https://www.daowen.com)

(系列1为最高温,系列2为最低温)

AZ91镁合金的二次加热研究有特别之处,由于电阻炉的密闭性方面的限制和状态观察时的影响等,当镁合金坯料二次加热处理到接近触变状态时易从坯料顶部开始燃烧,这是因为由于浇注之后的冷却收缩作用,坯料顶部通常尺寸剧减甚至存在一些毛刺等缺陷的原因。研究发现,尺寸越小的坯料(尤其是环状坯料)燃烧越严重,因此小尺寸镁合金半固态坯料的二次加热操作上较困难。对大尺寸(壁厚11mm环状坯料和直径24mm、30mm棒状坯料)镁合金半固态坯料进行二次加热研究,重点是二次加热工艺参数对微观组织坯料变化的影响和最佳触变状态的确定及微观组织分析。

利用制备得到的各种尺寸AZ91镁合金半固态棒状坯料和环状坯料分别研究加热温度和保温时间对其微观组织变化的影响规律。试验过程和内容与上述A356半固态坯料的二次加热过程相同,在AZ91镁合金半固态坯料的微观组织受加热温度和保温时间的影响规律方面得到与前述A356铝合金相同的结论,这里不在赘述。

3.最佳触变状态确定及显微组织

镁合金半固态坯料的最佳触变状态的确定是一个难点,同时也是一个重点。由于电阻炉的密闭性较差,镁元素的活性太强,当镁合金半固态坯料还没有保温处理到可以轻易使其变形之前,镁合金半固态坯料已经从坯料前端开始有火星燃烧,并在表面形成白色渣层,所以镁合金半固态坯料经过二次加热处理后的最佳出炉时刻应该是半固态坯料开始燃烧前一刻,此时的镁合金半固态坯料中已经出现少量液相。通过反复对同一种尺寸的坯料进行二次加热处理,记录其加热到开始燃烧的时间,然后进行分析,确定镁合金坯料开始燃烧时所需要的大约保温时间,在这个时间提前几秒钟出炉。壁厚14mm环状坯料的保温时间大约为17min,直径24mm棒状坯料的保温时间大约为21min,直径30mm棒状坯料的保温时间大约为26min。

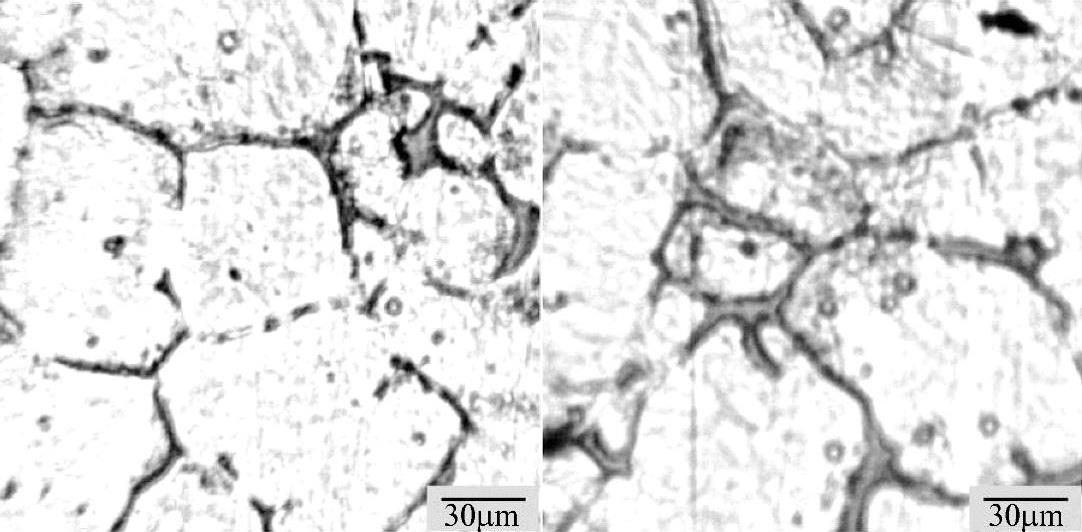

图6-33所示为直径30mm镁合金棒状坯料在560℃的二次加热温度下保温,在最佳时间出炉、水冷、试样处理后得到的微观组织。分析可知:与原始坯料相比较,镁合金半固态坯料经过二次加热处理后微观组织比较理想,微观组织颗粒均为近球状等轴晶,颗粒十分圆整,且颗粒尺寸没有较大偏差,平均颗粒尺寸为50~60μm。

图6-33 AZ91镁合金棒状坯料半固态二次加热微观组织

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。