对制备得到的不同尺寸半固态棒状坯料和环状坯料分别进行二次保温处理,目的一是通过二次加热的手段使制备得到的半固态坯料不理想的蔷薇状微观组织颗粒经过重熔作用变得圆整,目的二是通过反复试验研究和分析,优化二次加热工艺参数,获得具有最佳触变状态的半固态坯料,用来进行后续的双层复合管挤压成形。

本节利用箱式电阻炉对制备得到的A356铝合金半固态棒状和环状坯料进行二次加热处理,研究分析各种坯料尺寸、加热温度、保温时间等参数对半固态坯料微观组织的影响规律,确定及优化半固态坯料最佳触变状态时的工艺参数,分析最佳触变状态时的坯料微观组织。

1.二次加热温度的确定及修正

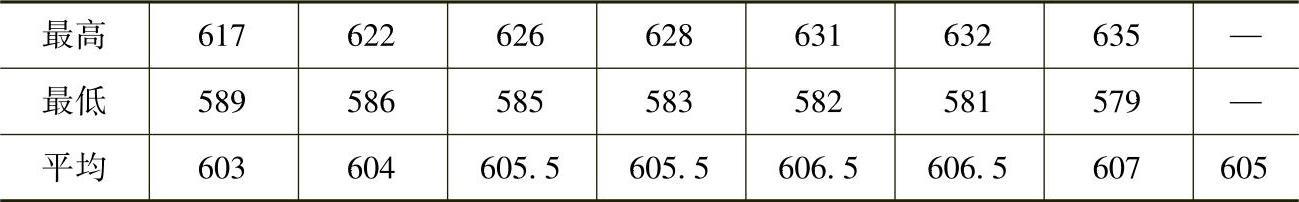

采用箱式电阻炉对半固态坯料进行二次加热,箱式电阻炉具有炉腔内各部位温度有一定差异和温度惯性大两个弊端,这会对坯料的二次加热造成不利影响。针对炉腔内各部位温度有差异的弊端,由于制备得到的半固态坯料为棒状和环状且尺寸较小,所以采用半固态坯料二次加热时的放置位置固定的办法可以有效地避免炉腔前后温度差异的影响。针对温度惯性大的弊端,进行温度修正,数据如表6-4和图6-23所示。修正后数据比显示数据低25℃。可以看出,加热温度越低则修正后的温度与显示数据差距越大,随着时间延长,温度震荡区间逐渐变大、温差变小,直至最后温度趋于一致。

表6-4 630℃温度修正处理 (单位:℃)

图6-23 630℃修正温度区间随时间变化曲线

(系列1为最高温,系列2为最低温)

结合A356铝合金的半固态温度区间,预期二次加热保温时间等,经过反复试验分析和验证,确定A356铝合金的二次加热温度范围修正后为600~610℃,各种尺寸的棒状坯料和环状坯料加热到最佳触变状态需要15~40min不等。

2.加热温度对微观组织形态的影响

加热温度是二次加热过程中一个重要的工艺参数,二次加热温度的高低对半固态坯料微观组织的变化起着决定性作用。二次加热温度过低会使得加热时间延长、半固态坯料微观组织颗粒长时间在高温环境下长大,不利于细小、近球状半固态微观组织的形成;而温度过高虽然缩短了二次加热时间,但是同样会使半固态微观组织颗粒过大,且不利于最佳触变状态微观组织的观察和控制。

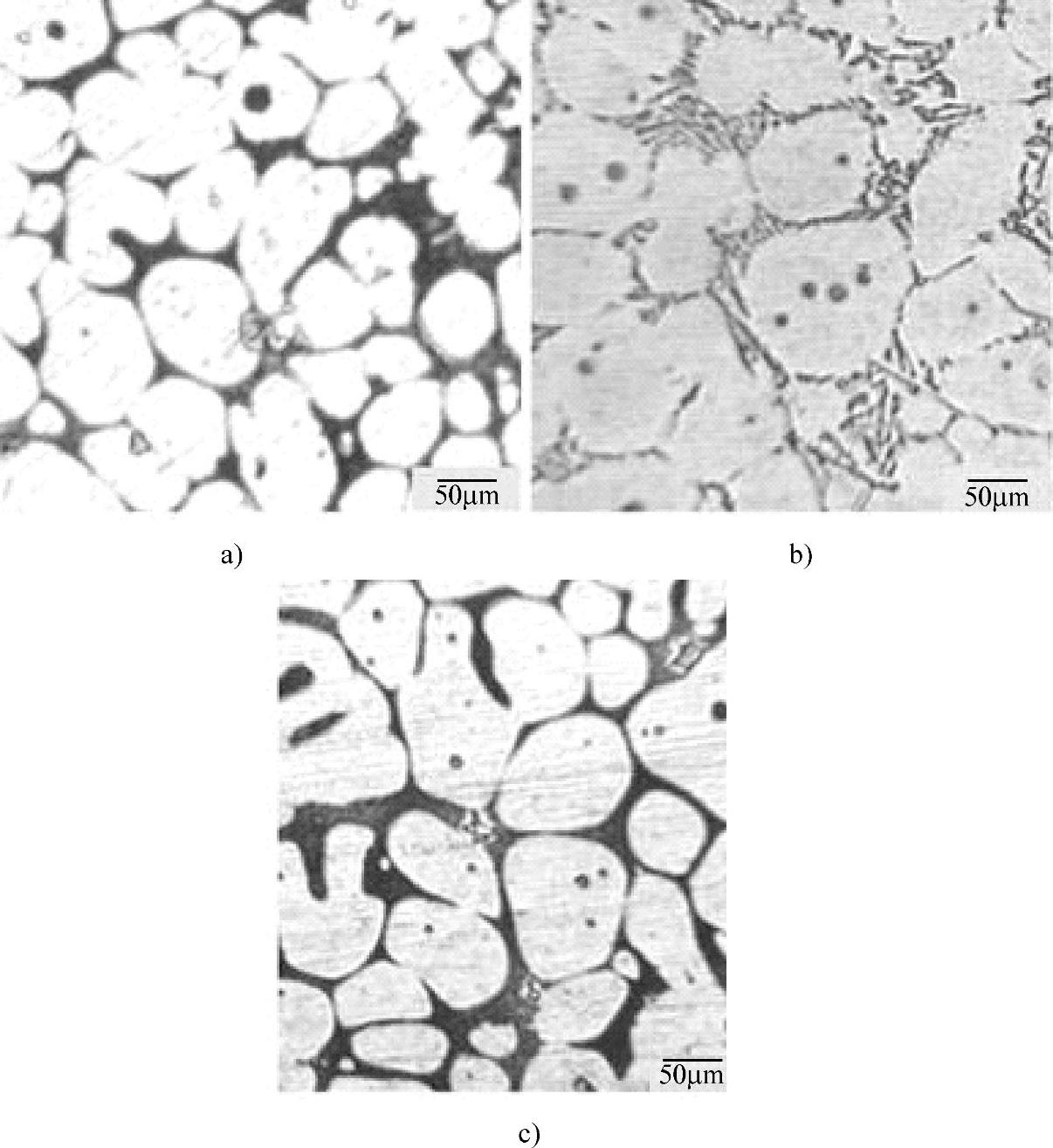

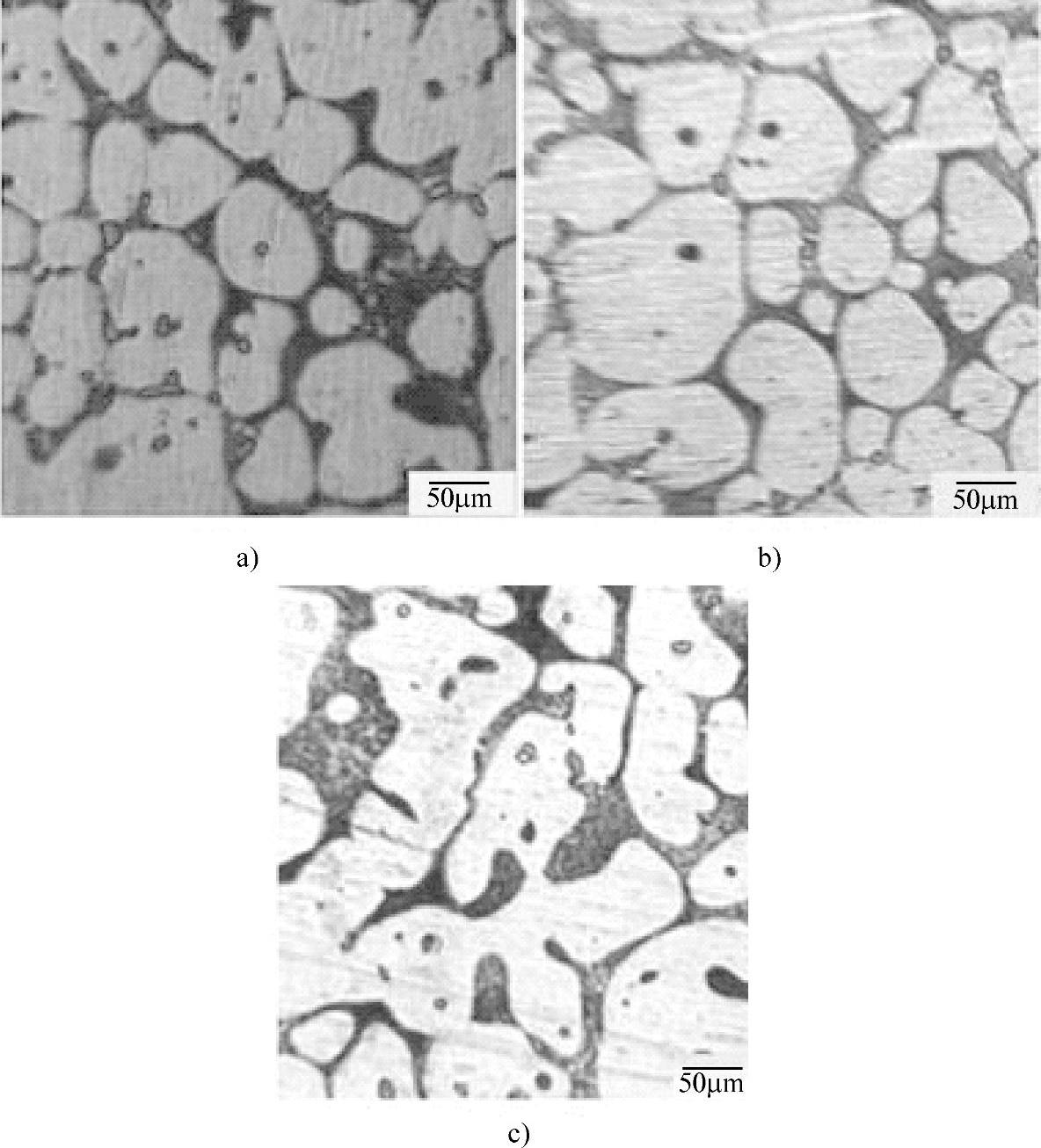

前面已经通过反复试验和分析确定A356铝合金半固态坯料的二次加热温度适合范围为600~610℃。试验过程中分别研究分析了二次加热温度为600℃、605℃及610℃下各种尺寸半固态棒状坯料和环状坯料达到最佳触变状态时的微观组织。下面以直径为18mm棒状坯料(见图6-24)、壁厚为5mm环状坯料(见图6-25)、壁厚为8mm环状坯料(见图6-26)、壁厚为11mm环状坯料(见图6-27)和壁厚为14mm环状坯料(见图6-28)为例对二次加热处理后的坯料微观组织进行对照分析。

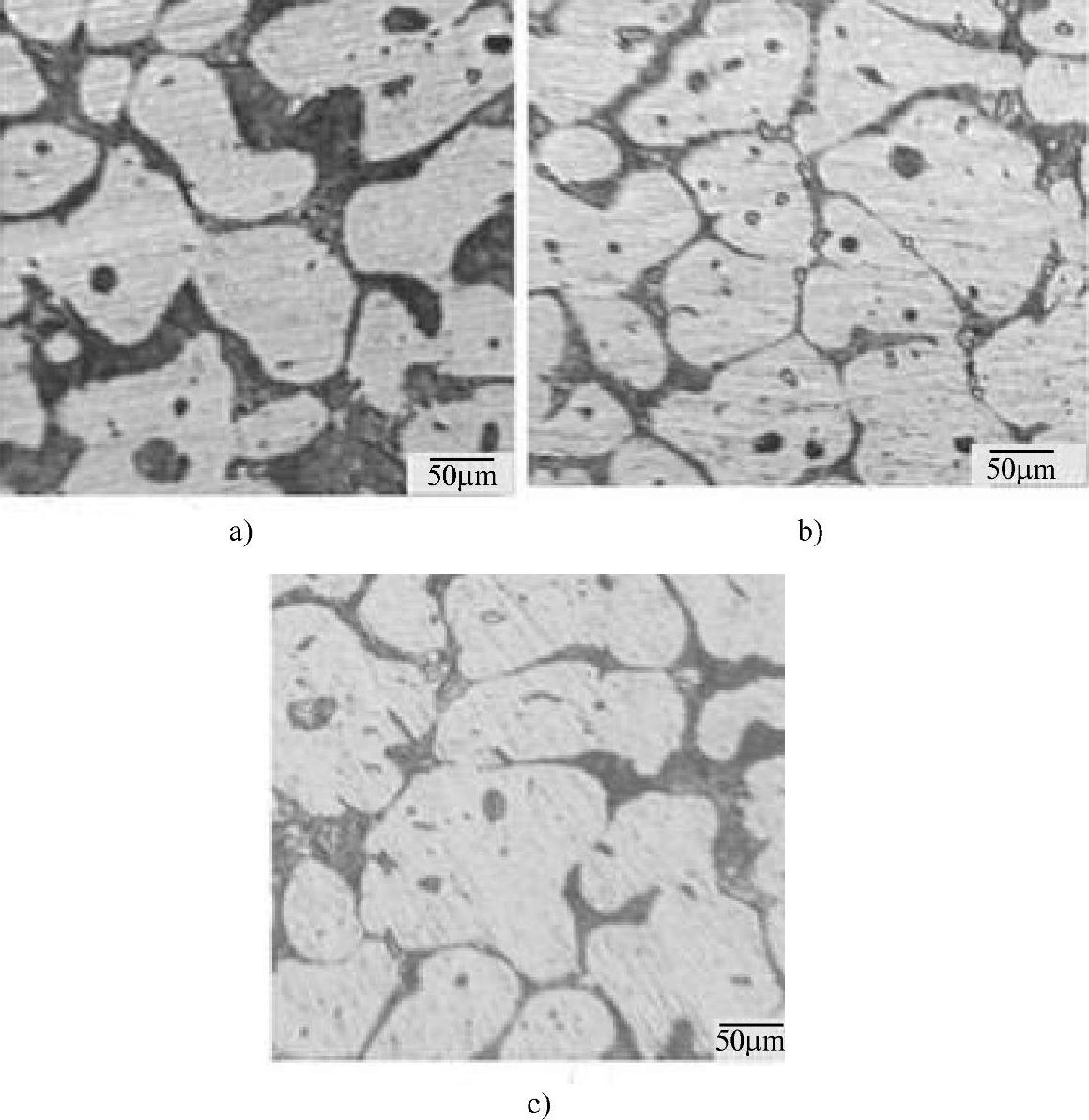

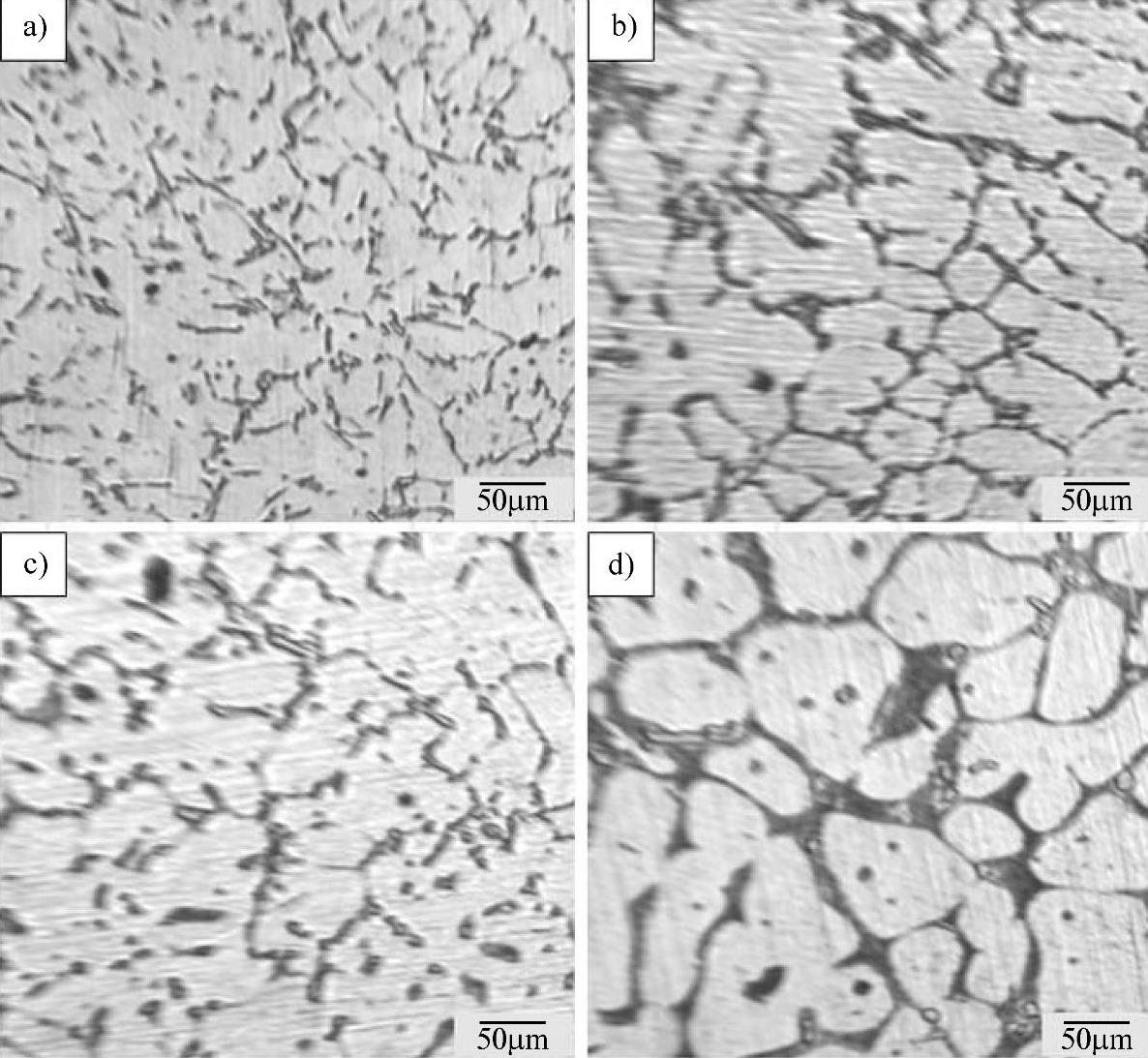

由上面五种不同尺寸的棒状坯料和环状坯料分别在不同温度下保温处理到触变状态时的微观组织对照图,很明显的可以看出:当二次加热处理温度为600℃时,A356铝合金半固态坯料微观组织相比较于未二次加热的半固态组织颗粒虽均有一定程度长大,但是二次加热后的坯料微观组织颗粒经过重熔作用,组织颗粒圆整度明显提高,球化效果明显,组织颗粒以近球状等轴晶为主,且微观组织固相体积分数有较明显降低,因此,二次加热处理后的微观组织变得比较理想,为较细小、均匀的理想半固态组织;当二次加热温度为610℃时,触变状态的半固态坯料微观组织颗粒较粗大,组织分布也不均匀,且晶粒形貌发生恶化,颗粒尺寸明显增大,粘连合并现象严重,球化效果很低。

经过对照分析可知,A356铝合金二次加热温度以600℃为宜,微观组织变化较缓慢,可以得到比较理想的触变半固态微观组织,其中以18mm直径的棒状坯料和8mm壁厚的环状坯料的微观组织最为理想,且这两种尺寸的半固态坯料正好是可以配合用于后续挤压,因此以这两种尺寸的坯料为研究重点。二次加热温度较高的情况下,虽然可以明显的缩短加热时间、提高加热效率,但是处理得到的半固态坯料微观组织颗粒粗大、粘连,加热初期微观组织即迅速发生球化,后期晶粒球化效果开始恶化,发生严重的合并、粘连、长大,随着保温时间的延长,晶粒内包裹的液相增多,同时晶粒的熔解程度加大,颗粒尺寸偏差不断增大,已不适合进行合金的半固态触变成形,且观察坯料加热状态时的开关炉门影响大,触变状态不宜控制。

图6-24 直径为18mm棒状坯料不同温度下触变状态微观组织

a)T=600℃ b)T=605℃ c)T=610℃

图6-25 壁厚为5mm环状坯料不同温度下触变状态微观组织

a)T=600℃ b)T=605℃ c)T=610℃

3.保温时间对微观组织形态的影响

保温时间是二次加热过程中的另一个关键参数,保温时间的精确控制关系到坯料加热的效率,能有效减少状态观察的次数,从而降低开关炉门的影响。半固态坯料放入电阻炉中,随着保温时间的延长,坯料微观组织是不断变化的,因此,分析二次加热过程各个时刻的坯料微观组织状态是非常必要的,对研究半固态坯料微观组织随时间变化、在二次加热过程中的变化规律以及深刻理解二次加热作用具有很重要的意义。

图6-26 壁厚为8mm环状坯料不同温度下触变状态微观组织(https://www.daowen.com)

a)T=600℃ b)T=605℃ c)T=610℃

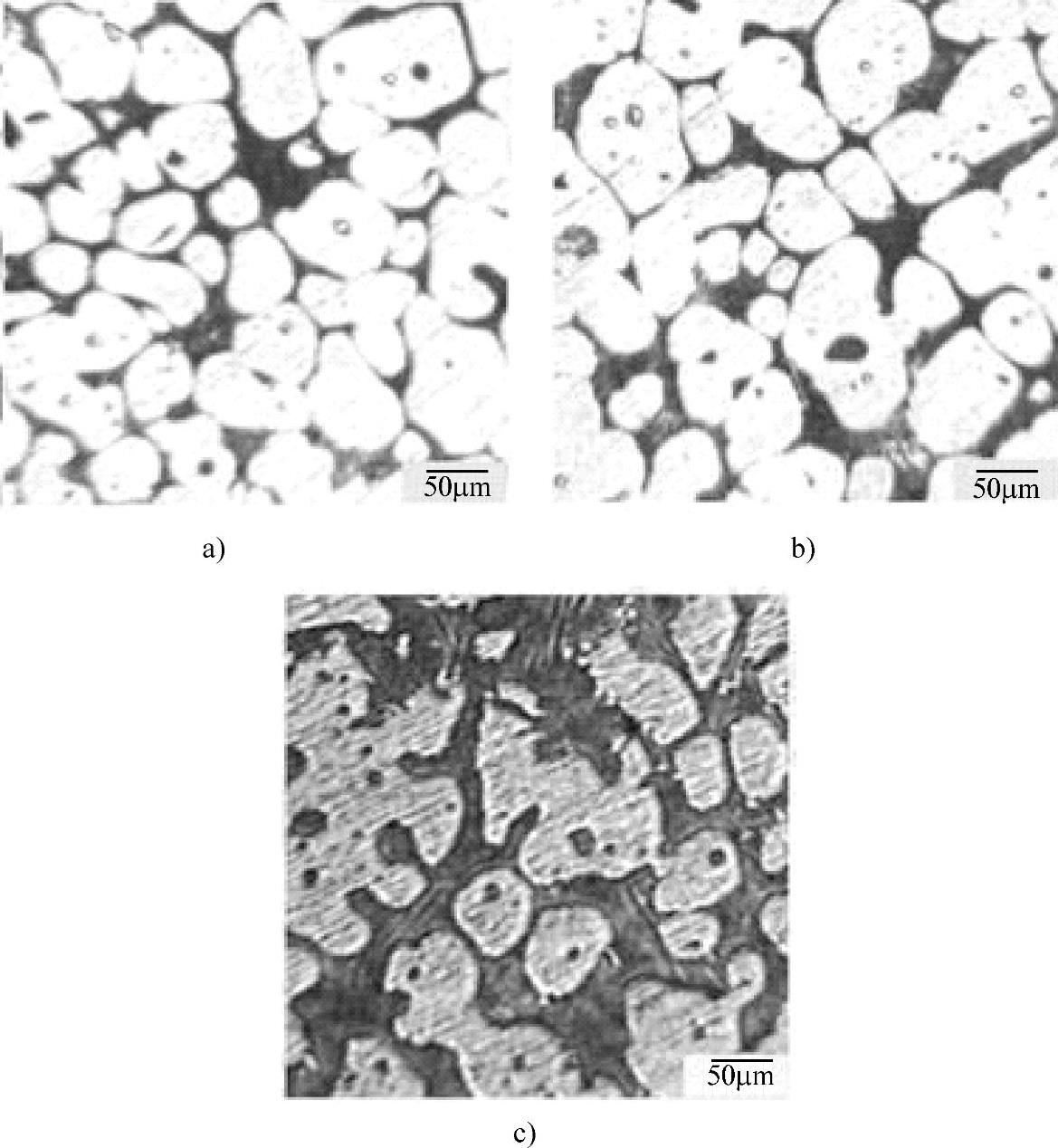

以壁厚为8mm环状坯料为例,研究其二次加热过程中的微观组织变化情况,图6-29所示为分别保温5min、10min、15min和20min时的微观组织,从图中可以很明显地看出A356铝合金环状坯料在二次加热过程中的微观组织变化过程:保温时间为5min的组织与未二次加热的半固态组织相比,没有十分明显的变化。仔细观察发现,二次加热的微观组织颗粒边缘比较圆滑,基本不存在比较突出的棱角,且固相中出现不明显的麻点状液相小岛。因此,坯料二次加热的开始阶段主要是坯料升温的过程,然后随着时间的继续延长,坯料微观组织颗粒从晶界处开始发生熔化。保温10min和15min的微观组织中,已经存在部分圆整的近球状等轴晶,原始组织中的枝晶状组织和蔷薇状组织已有很大程度的减少,微观组织中的液相面积明显增大,主要集中在晶界处,固相颗粒中心包裹的液相开始增多,出现明显的墨点状液相小岛。因此,该阶段的二次加热过程主要是枝晶状组织颗粒的熔断分离,以及晶粒棱角的继续不断熔化消失(即晶粒的球化过程)。保温20min的微观组织中,已经不存在枝晶状组织碎片和明显的蔷薇状颗粒,组织颗粒均变为较大尺寸的近球状等轴晶,且微观组织颗粒尺寸比较均匀,没有巨大尺寸偏差。晶界处和固相颗粒中心的液相成分明显增多,因此,二次加热后期主要是组织颗粒的球化过程和固相颗粒长大和熔解过程,随着保温时间的继续延长,微观组织将继续不断球化、长大和熔解。

图6-27 壁厚为11mm环状坯料不同温度下触变状态微观组织

a)T=600℃ b)T=605℃ c)T=610℃

图6-28 壁厚为14mm环状坯料不同温度下触变状态微观组织

a)T=600℃ b)T=605℃ c)T=610℃

4.最佳触变状态

所谓最佳触变状态,即该状态下的半固态坯料微观组织是均匀分布的细小球状或椭球状等轴晶,该状态下的半固态坯料要具有一定的流动性,以便于后续双层复合管挤压成形的充型、焊合等,半固态坯料和挤压模具尺寸均较微小、精确,所以又要求坯料在转移过程中必须保持一定的形状。

对于A356铝合金半固态坯料,试验采用观察和用力夹持的方法判断其是否达到最佳触变状态。首先目测,如果坯料已经明显呈现暗红色甚至已经部分熔化为液态,则表明半固态坯料二次加热时间过长,坯料不能保持精确的形状取出及转移;如果观察发现半固态坯料仍然维持原有形状且颜色没有明显变化,则采用特制的坯料夹用力夹持,若夹持力非常大的情况下坯料仍然不变形,表明二次保温时间不够,若稍加夹持力即使得半固态坯料变形或者出现裂痕,则表明A356铝合金半固态坯料此时即达到最佳触变状态,即可以出炉、水冷、采样及组织观察和分析。

图6-29 壁厚为8mm环状坯料二次加热过程组织演变

a)保温5min b)保温10min c)保温15min d)保温20min

从二次加热温度和时间对半固态坯料微观组织的影响可以看出:半固态坯料的二次加热处理以较低温度、较长时间保温所得到的触变状态坯料的微观组织为最佳。对A356铝合金的二次加热处理温度为600℃时,当坯料的尺寸不同时,坯料达到最佳触变状态时的保温时间和微观组织形态也不尽相同。

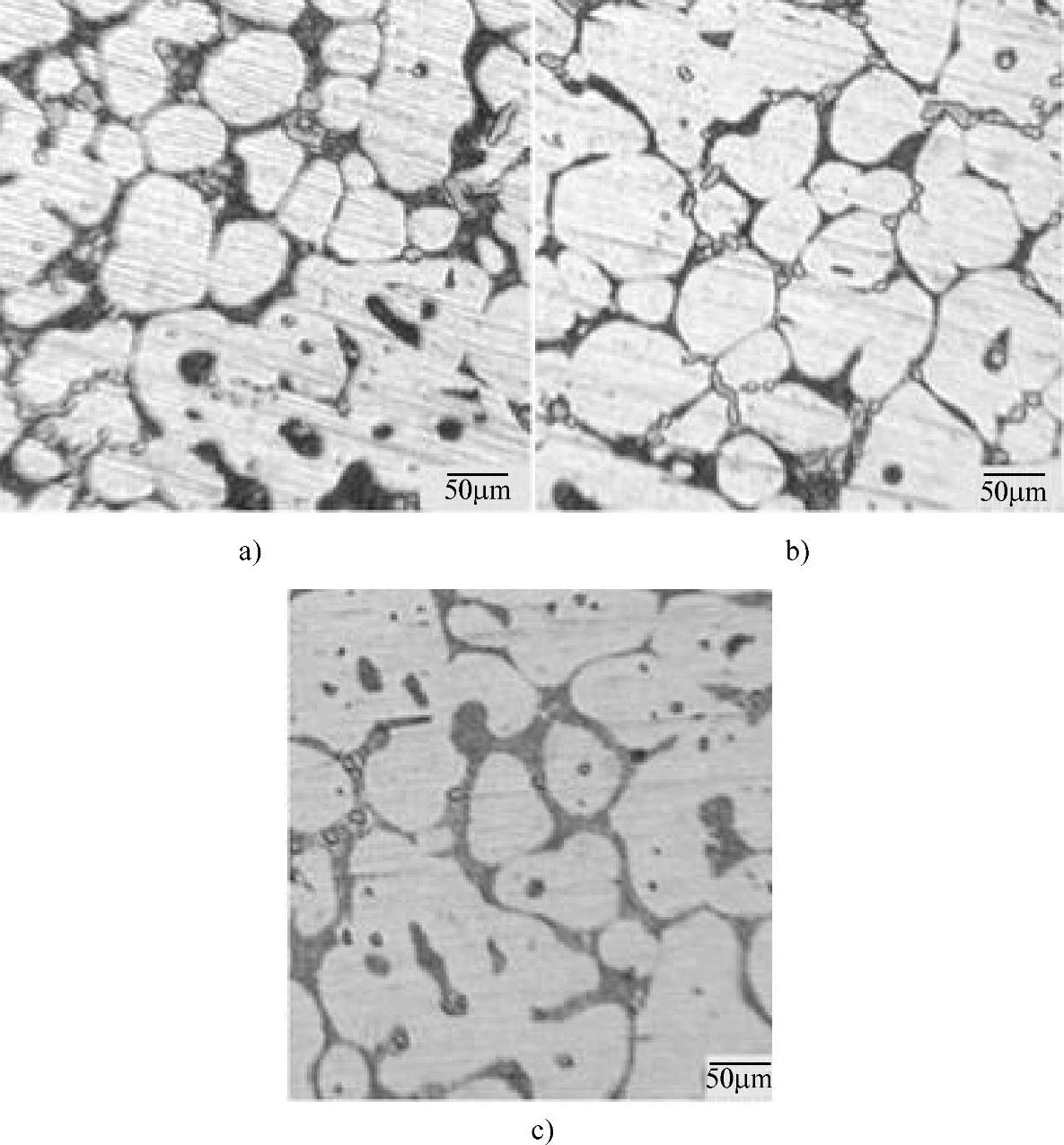

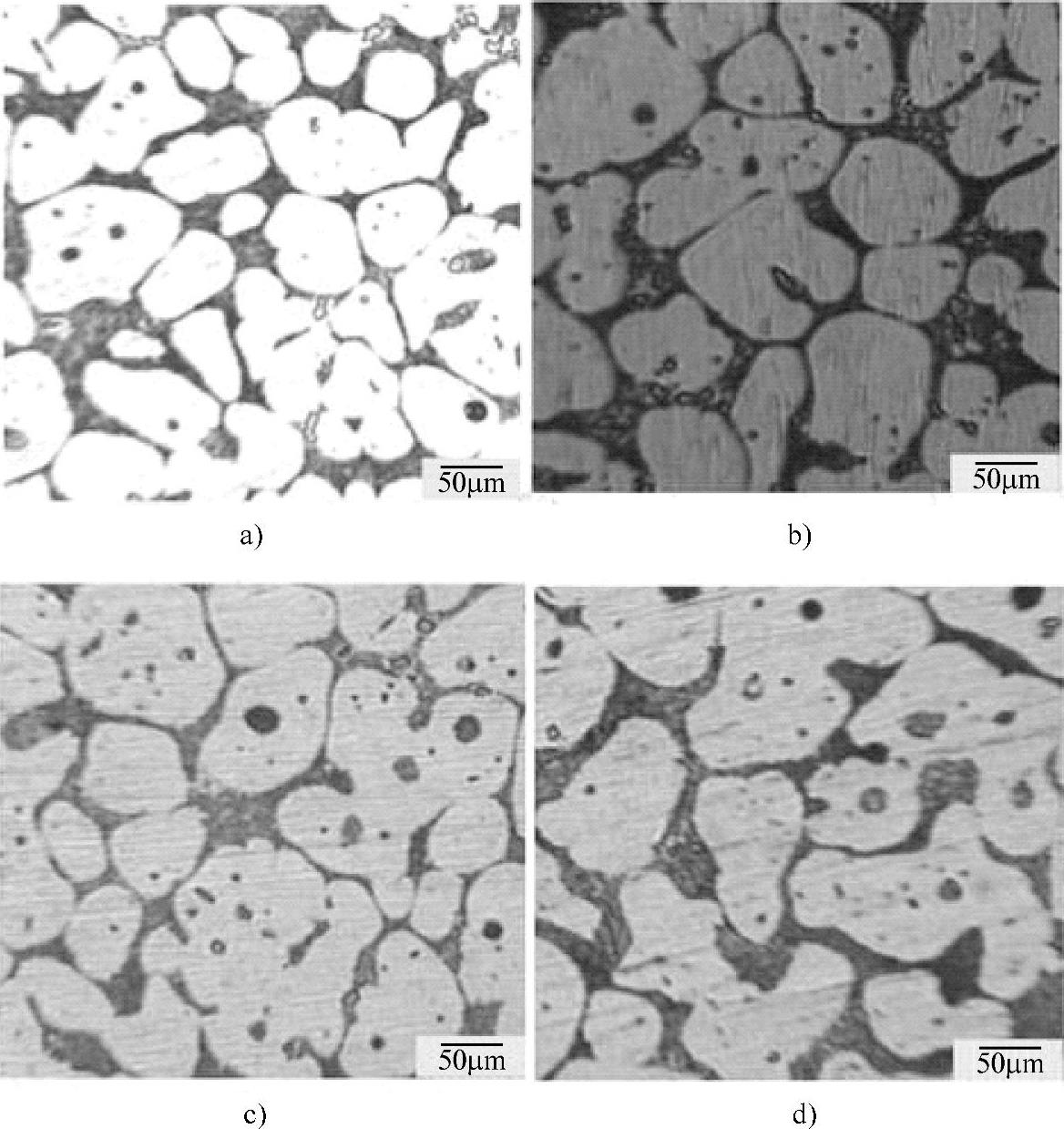

图6-30 环状坯料最佳触变状态微观组织

a)壁厚5mm,保温18min b)壁厚8mm,保温24min c)壁厚11mm,保温30min d)壁厚14mm,保温38min

图6-30所示为四种尺寸的环状坯料在600℃二次加热温度下,保温处理到最佳触变状态后经过出炉、水冷、中心取样、磨制、抛光、侵蚀后得到的微观组织。分析该组织可以得出如下结论:随着环状坯料壁厚的增大,二次加热所需要的时间明显增长,坯料微观组织颗粒尺寸明显增大,晶粒圆整度明显降低、晶粒粘连现象加剧,且固相颗粒中的液相小岛面积明显增大;5mm和8mm壁厚环状坯料的微观组织为较细小、均匀分布的理想半固态触变组织,微观组织颗粒均为较细小的近球状等轴晶,平均晶粒尺寸分别为45μm和60μm,微观组织中的液相成分主要集中在晶界处,固相颗粒中心只存在少量的熔解液相成分;11mm和14mm壁厚环状坯料的微观组织虽然仍以近球状等轴晶为主,但是同时也存在部分合并粘连的晶粒,晶粒球化程度也较低,晶粒尺寸比较大,且固相颗粒中心存在较大量的熔解液相成分,已不适合进行触变挤压成形。

图6-31 棒状坯料最佳触变状态微观组织

a)直径12mm,保温16min b)直径18mm,保温20min c)直径24mm,保温25min

图6-31所示为直径分别为12mm、18mm和24mm的A356铝合金半固态棒状坯料经过二次加热处理达到最佳触变状态时的微观组织。二次加热温度同样为600℃,分析该组织可以得到与图6-30类似甚至相同的结论,但是也存在一些差异。相对于环状坯料,经过二次加热处理后的棒状坯料微观组织颗粒尺寸明显的更为细小均匀,圆整度更高,固相体积分数也稍大于环状坯料的二次加热组织。这是因为棒状坯料的尺寸较大,二次加热过程首先是一个加热升温过程,棒状坯料心部组织晶粒长大和重熔时间相对较短。同时,由于尺寸比较大的原因,经过一段时间的热传导棒状坯料心部组织才开始升温、长大和重熔,因此棒状坯料的各部位微观组织偏差较大,直径越大的棒状坯料其微观组织偏差越大,从直径为24mm棒状坯料的心部组织触变状态组织图,可以很明显地看出,该坯料的组织合并粘连现象比较严重,晶粒状态严重恶化,已经不适合进行触变挤压成形,类推可知大直径棒状坯料的触变组织更加不理想。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。