1.AZ91镁合金的熔炼

分别设定不同的温度进行熔炼和保温处理,经过反复试验验证和对照分析发现,将AZ91镁合金铸锭放入电阻炉中进行加热,当设定温度高于720℃(修正处理后约为698℃)时,原料从室温加热到完全液化状态的时间基本恒定,约为75min,熔炼温度的继续升高对缩短熔炼时间没有效果。因此确定AZ91镁合金原料的熔炼温度为698℃,需要的加热和保温时间约为75min。

AZ91镁合金活性大,原料锭加热到一定温度时,即氧化燃烧,因此原料熔炼时要保证炉腔的密闭和使用覆盖剂、阻燃剂等。试验时,由于经常开关炉门观察熔炼状态、除渣等,镁合金原料的氧化严重,尤其是每次浇注用的浆料量少,大部分浆料要重复保温过程,因此原料损失率较大。因此,每次熔炼的AZ91镁合金原料要适量,以浇注四个试样的体积最为合适。

镁合金熔体表面需要采取防护措施,本研究采用阻燃剂进行熔炼和精炼阶段的保护。同时要在熔炼镁合金时加入晶粒细化剂,以达到细化组织颗粒,获得细小均匀半固态组织的目的。阻燃剂“镁精炼除渣剂ZS-MJ1”的成分如表6-3所示,晶粒细化剂采用化学纯六氯乙烷(C2 Cl6),纯度大于99.0%,状态为结晶颗粒状。镁合金原料放入熔炼坩埚时即在镁块表面覆盖一层阻燃剂,镁合金原料熔炼期间尽量不要开关炉门察看熔炼进程,以尽量避免镁合金原料在空气中的氧化。加热和保温约80min后,镁合金已经呈完全液化状态,阻燃剂在镁合金熔液表层板结成块,先利用机械搅拌将其破碎,采用专用陶瓷勺把阻燃剂和氧化渣等分离出来,然后在镁合金浆料中加入晶粒细化剂(加入量仅约几克)充分搅拌后再将坩埚放入电阻炉中继续保温一段时间。随后再经历机械搅拌、撇渣等过程,待AZ91镁合金浆料冷却到合适的半固态状态即可浇注成形。

表6-3 阻燃剂成分(质量分数,%)

镁合金浆料在空气中的氧化进程非常迅速,浇注前必须首先把氧化渣清除干净,因此进行机械搅拌的时间就相对地缩短。浇注之后的操作与制作A356铝合金坯料的流程基本相同,但是镁合金浆料不能多次重复保温和浇注,通常镁合金第二次重复保温之后已氧化非常严重,且浇注后的坯料表面极易氧化变黑(黑色物质主要成分是碳化物)。

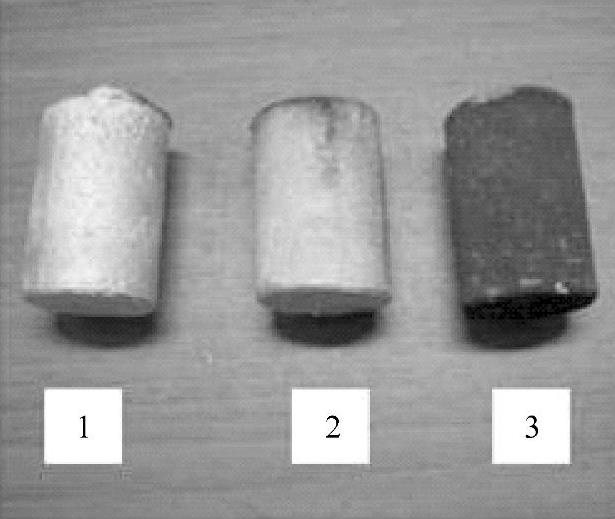

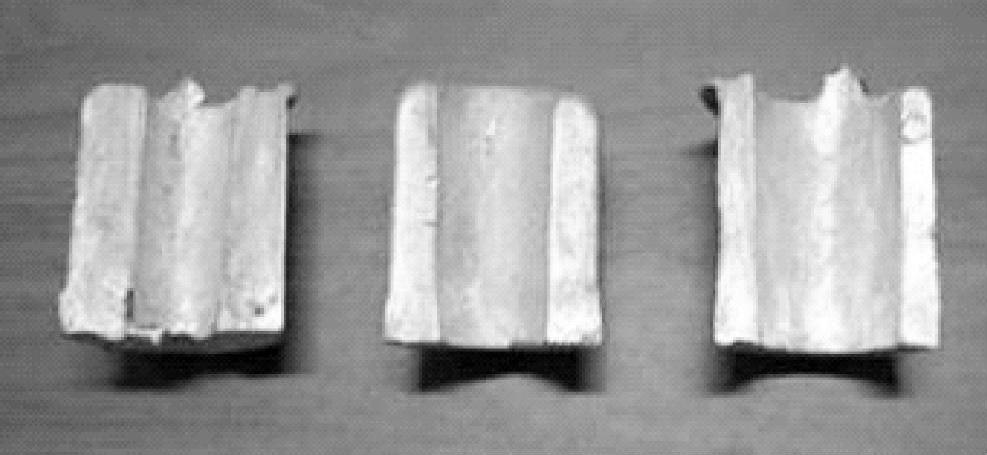

图6-17 AZ91镁合金半固态坯料表面氧化程度

所制备的AZ91镁合金半固态坯料如图6-17所示。编号为1的坯料是第一次搅拌、撇渣后浇注得到的,外观光泽没有明显黑色氧化物产生;编号为2的坯料是经过一次重复保温、搅拌、撇渣后浇注制得的,表面已经有明显的黑色氧化物产生,光泽度较差;编号为3的坯料是经过两次重复保温、搅拌、撇渣后浇注制得的,表面氧化非常严重,且其内部切面也存在严重的铸造缺陷和氧化渣。

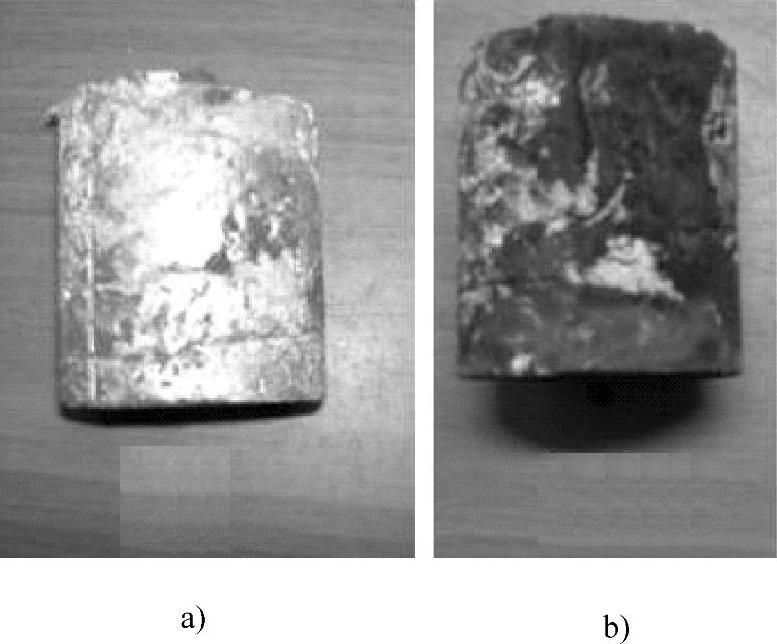

研究发现,在制备大直径镁合金半固态棒坯时,浆料经过2~3次重复保温、搅拌、撇渣后已经不适合用来浇注半固态坯料,如图6-18所示,从外观即可明显地看出坯料具有严重的铸造缺陷,组织分析也证明坯料氧化渣、夹杂等严重。

通过试验过程的观察和组织分析等手段确定,对小尺寸镁合金半固态坯料的制备,半固态浆料可以重复浇注两次,对坯料微观组织没有明显影响。但是对于大尺寸坯料的制备,如果操作不当,通常半固态浆料只可浇注一次即要废弃。因此试验前要根据所要制备的半固态坯料尺寸控制镁合金原料的加入量,尽量减少浪费。

2.AZ91 镁合金棒状和环状坯料尺寸的确定

AZ91镁合金半固态棒状坯料和环状坯料尺寸的确定与A356铝合金坯料尺寸的确定过程类似。试验中首先确定要挤压制得的双层金属管的内外壁厚,双层复合管的总厚度为8mm,所要制备得到的半固态环状坯料外径为50mm。经过计算优化,双层复合管外壁厚5mm,内壁厚3mm,这是较为理想的半固态棒状坯料和环状坯料的尺寸。

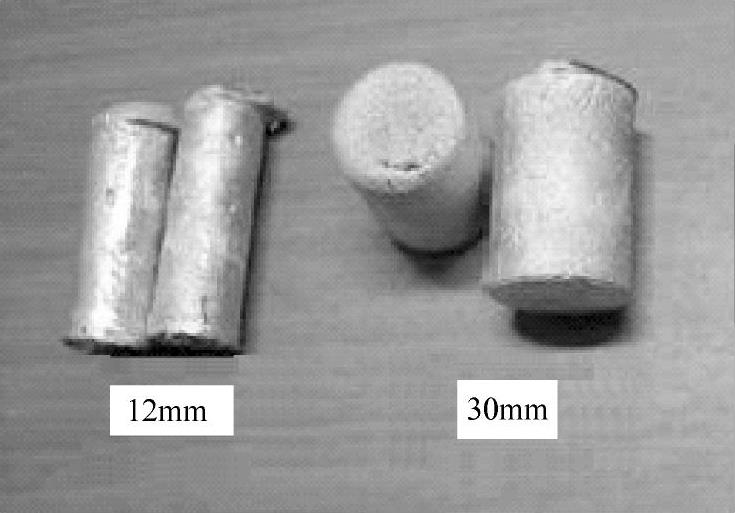

本研究所制备的AZ91镁合金半固态棒状坯料直径为30mm和12mm(见图6-19),半固态环状坯料外径统一为50mm(见图6-20)。由图可以看出,水冷制备的半固态坯料外表面光滑,无毛刺等缺陷,坯料外观呈银灰色。

图6-18 大直径AZ91镁合金棒 状坯料缺陷和氧化现象

a)两次保温、搅拌、撇渣浇注的棒坯 b)三次保温、搅拌、撇渣浇注的棒坯

3.AZ91镁合金半固态坯料制备工艺流程[26](www.daowen.com)

AZ91镁合金与A356铝合金半固态坯料制备工艺流程基本一致。其中AZ91镁合金半固态棒状坯料可以用近液相线铸造法制备得到;AZ91镁合金半固态环状坯料可以采用铸造法、热挤压成形法和机加工的方法得到。在实验室条件下,制定了近液相线铸造成形工艺和利用棒状坯料的热挤压成形法,工艺路线图分别如图6-3和图6-4所示。

图6-19 AZ91镁合金棒状坯料

图6-20 AZ91镁合金环状坯料

4.AZ91镁合金半固态坯料微观组织

AZ91镁合金半固态坯料微观组织受到各种工艺参数的影响和制约,且影响规律与A356铝合金半固态坯料制备的规律类似或者相同,即AZ91镁合金半固态坯料的微观组织形态和颗粒尺寸如A356铝合金半固态坯料同样受到熔炼温度、保温时间、制坯模预热、机械搅拌强度和时间、冷却方式及坯料尺寸等多方面的影响,熔炼温度修正后为698℃,加热及保温75min左右即可进行机械搅拌、清渣、浇注、水冷等操作。半固态坯料的微观组织因部位不同而存在差异,即微观组织颗粒尺寸由心部向外缘呈现递减趋势。镁合金活性大,高温下很容易与空气发生剧烈反应,甚至爆炸,因此浆料的静置时间要相应的长一些,半固态浆料浇注后要静置8~15s待其完全凝固成形方可进行水冷,以防止水冷过程中的坯料出现断裂等现象。大尺寸坯料的心部组织颗粒尺寸大于小坯料的心部组织颗粒尺寸。

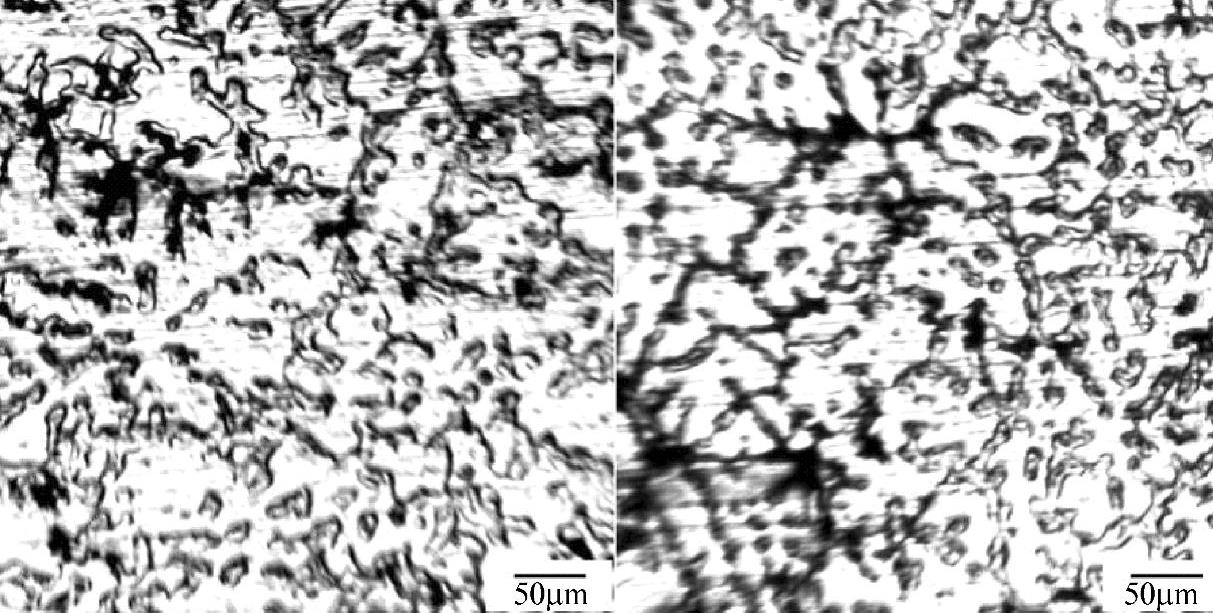

图6-21所示为AZ91镁合金熔炼过程中只采用阻燃剂进行保护,而未加入晶粒细化剂制备得到的AZ91镁合金半固态坯料微观组织形貌。由于试验条件的限制,搅拌时间和强度的不足,制备得到的镁合金半固态坯料微观组织不是理想的球状或者椭球状的细小均匀非枝晶组织,而是存在没有经过搅拌破碎和破碎不完全的枝晶碎片,且大部分微观组织颗粒呈现蔷薇状形态;微观组织颗粒尺寸较大,颗粒平均尺寸达70~80μm;微观组织中的液相成分较少,固相体积分数较大,达到68%以上。因此,图6-21所示的镁合金半固态组织不理想,需在镁合金原料熔炼过程中加入晶粒细化剂,以得到具有比较理想微观组织的AZ91镁合金半固态坯料。

图6-21 未加晶粒细化剂的AZ91镁合金半固态坯料微观组织

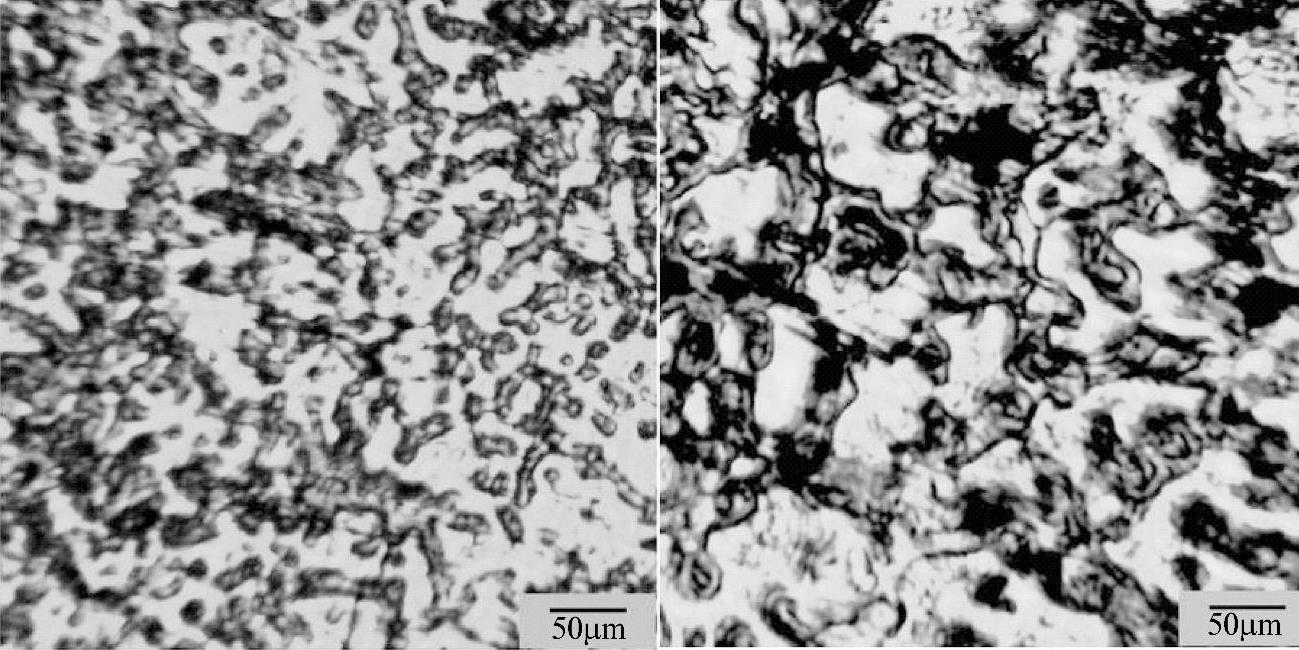

图6-22所示为镁合金熔炼过程中添加晶粒细化剂后制备得到的半固态坯料微观组织,与图6-21所示金相组织有很大差异。虽然同样在机械搅拌条件下进行枝晶破碎,但是添加晶粒细化剂后的坯料微观组织中没有巨大的枝晶状颗粒存在,组织颗粒形态以蔷薇状为主,组织中存在很多近球状的细小等轴晶,而且微观组织颗粒尺寸比较细小,平均尺寸在40μm左右;从图6-22所示的微观组织中可以很直观地看出,微观组织中固相体积分数约为50%。因此,晶粒细化剂起到了很好的效果,在晶粒细化剂的有效作用下,制备得到的镁合金半固态坯料具备比较理想的微观组织。

图6-22 加晶粒细化剂后的AZ91镁合金半固态坯料微观组织

试验研究分析发现:AZ91镁合金棒状坯料横截面上微观组织分布均匀,颗粒呈细小的蔷薇状;AZ91镁合金半固态坯料比同尺寸铝合金半固态坯料的微观组织颗粒尺寸稍大,为30~50μm,固相体积分数为55%~60%左右;机械搅拌强度越大、时间越长、速率越高,得到的坯料微观组织越细小均匀;由于冷却速度略慢,颗粒长大时间稍长,故大直径棒状坯料和壁厚大的环状坯料微观组织颗粒尺寸比直径小的棒状坯料和壁厚小的环状坯料大,差异明显。由于坯料冷却顺序是由外到内,坯料微观组织颗粒尺寸大小从心部到边缘呈现递减趋势,且组织形态由蔷薇状向球状等轴晶转变,特别是坯料外表面瞬间冷却至室温,微观组织为极细小均匀的球状等轴晶。

5.半固态坯料质量评价方法

对制备得到的各种尺寸AZ91镁合金半固态坯料根据需要进行取样,然后经过磨制、抛光、侵蚀(半固态AZ91镁合金试样采用质量分数为0.5%的氢氟酸水溶液进行侵蚀处理)、金相组织分析等。

与A356铝合金相似,可以采用半固态金相组织分析软件来评价AZ91镁合金半固态浆料的固相体积分数、初生α相形貌和晶粒平均尺寸等三项指标。该软件的工作原理见图6-16。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。