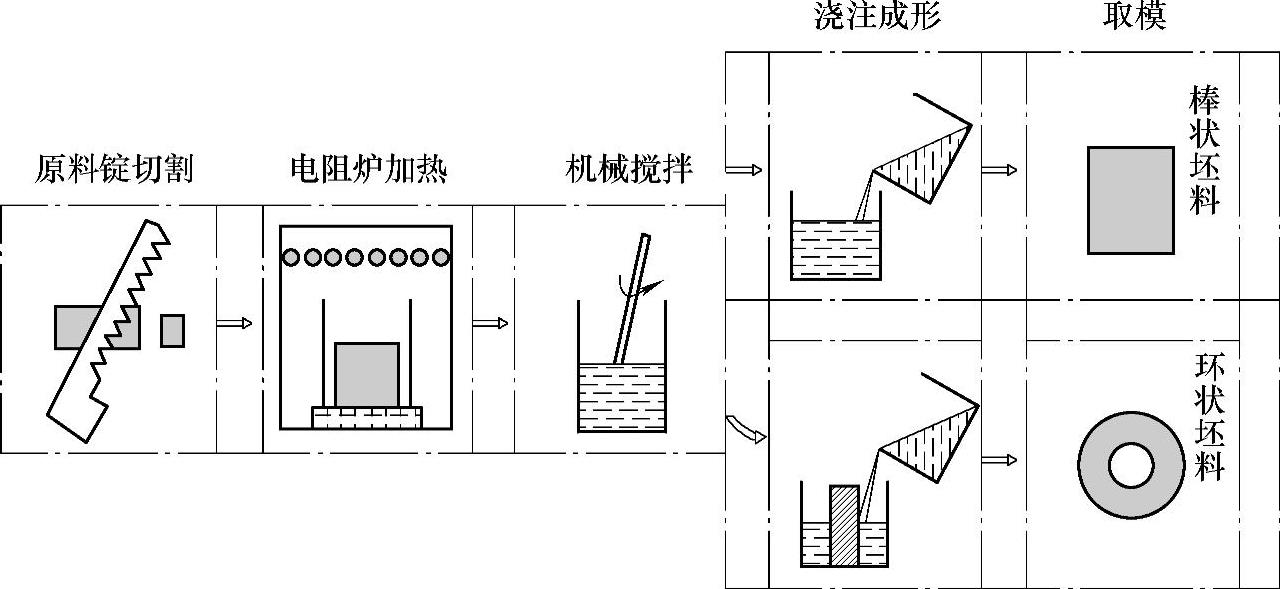

1.坯料制备工艺流程

在半固态金属成形过程中,通常要求用于成形的半固态金属浆料拥有稳定的、均匀细小的、被球化的非枝晶组织,从而确保金属浆料具有良好的流变性和触变性,因此半固态浆料的制备是半固态成形过程中的关键环节,将会直接影响到成形件的质量。另一方面,坯料制备过程涉及工艺参数较多,要制备具有优良半固态组织的坯料,必须实现工艺流程和工艺参数的最佳优化组合。

要制备得到A356铝合金半固态棒状坯料和环状坯料,可采用(近液相线)铸造法或挤压法等技术[26]。对半固态棒状坯料,可以用近液相线铸造法制备得到;半固态环状坯料可以采用铸造法、热挤压成形法和机加工的方法得到。在实验室条件下,制定了近液相线铸造成形工艺和利用棒状坯料的热挤压成形法,工艺路线图分别如图6-3和图6-4所示。

近液相线铸造的过程:采用机械搅拌的方法制备出半固态浆料,利用专门的制坯模按照预定尺寸制得能够配合用于挤压成形双层复合管的半固态A356铝合金坯料。A356铝合金原料锭熔炼后,浆料经过机械搅拌(出炉后搅拌时间约20~30s),然后注入特别设计的制坯模中,待半固态浆料凝固后,迅速水冷、出模。该方法工序简单、操作简便、流程短,制得的A356铝合金半环状坯料表面光洁,横向和纵向尺寸均一,无毛刺等缺陷,无需机加工即可直接进行二次加热及挤压成形。

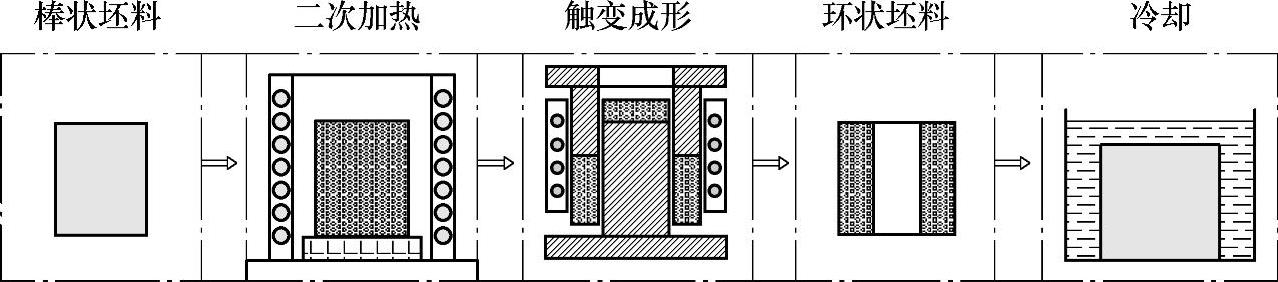

2.棒状和环状坯料尺寸的确定

半固态坯料尺寸的精确确定是试验前的必要条件,高质量的复合管是在制备得到精确尺寸的半固态棒状和环状坯料基础上成形得到的。试验中综合考虑现有的模具、油压机、改良的双层管挤压模具等设计图,根据坯料挤压前后体积不变原理,对A356铝合金半固态棒状坯料和环状坯料的尺寸进行计算优化。

图6-3 半固态棒状坯料和环状坯料近液相线铸造制备工艺

图6-4 半固态环状坯料热挤压成形工艺

试验中首先确定要挤压制得的双层复合管的内外壁厚,本研究双层复合管的总厚度为8 mm,所要制备得到的半固态环状坯料外径为50mm。经过计算优化,如果双层复合管的内外壁厚均为4mm,所需要的半固态环状坯料的壁厚过小,对环状坯料制备、出坯、夹持转移、二次加热操作等造成很大不便。若双层复合管外壁厚5mm,内壁厚3mm,则所需要的半固态棒状坯料和环状坯料的尺寸较为理想,由此经过计算优化,确定4个能够配合使用的半固态棒状坯料和环状坯料尺寸组合,如图6-5所示。

图6-5 不同尺寸半固态棒状和环状坯料示意图及实物

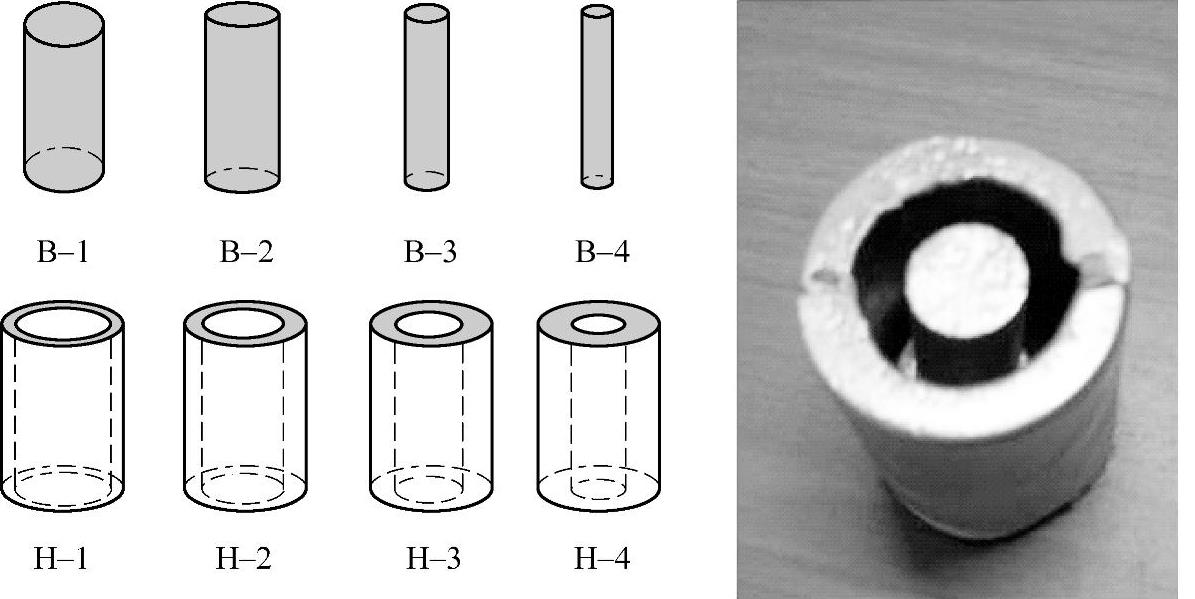

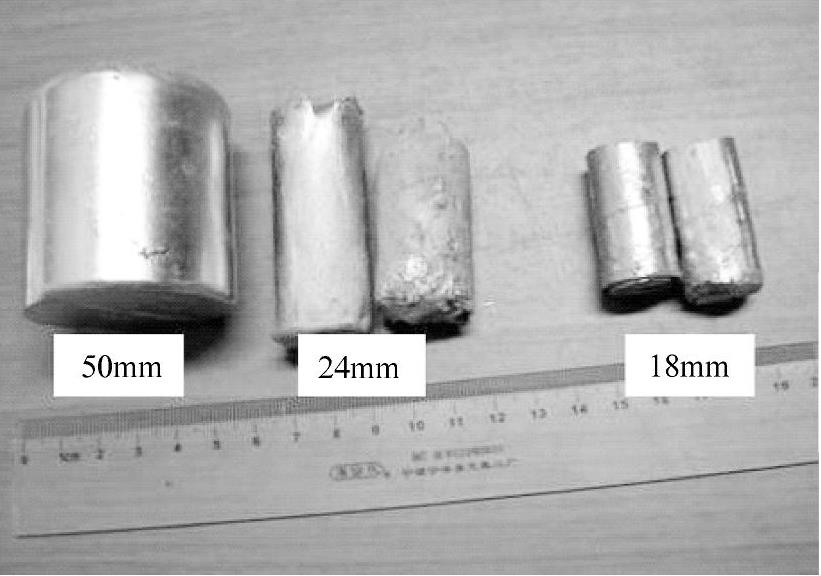

试验所制备得到的A356铝合金半固态棒状坯料直径分别为18mm、24mm和50mm(见图6-6),半固态环状坯料外径统一为50mm,壁厚分别为5mm、8mm、11mm和14mm(见图6-7)。由图可以看出,水冷制备的半固态坯料外表面光滑,无毛刺等缺陷,坯料外观呈亮银色。

图6-6 A356铝合金棒状坯料

3.试验熔炼温度和时间确定

试验过程中分别设定不同的温度进行熔炼和保温处理,经过反复试验验证和对照发现,A356铝合金料锭在室温时放入电阻炉中,然后开启电阻炉进行加热,当设定温度高于740℃(修正处理后约为719℃)时,原料从室温加热到完全液化状态的时间基本恒定,约为80min,熔炼温度的继续升高对缩短熔炼时间没有效果。因此确定A356铝合金原料的熔炼温度为719℃,需要加热和保温时间约为80min。

图6-7 A356铝合金环状坯料

4.制坯模预热

A356原料锭完全熔化为液态以后,即可将坩埚从炉腔内取出,在金属液冷却的过程中进行机械搅拌,从而形成半固态浆料,然后把半固态浆料倒入制坯模中,待半固态浆料冷却成形即成为需要的半固态坯料。

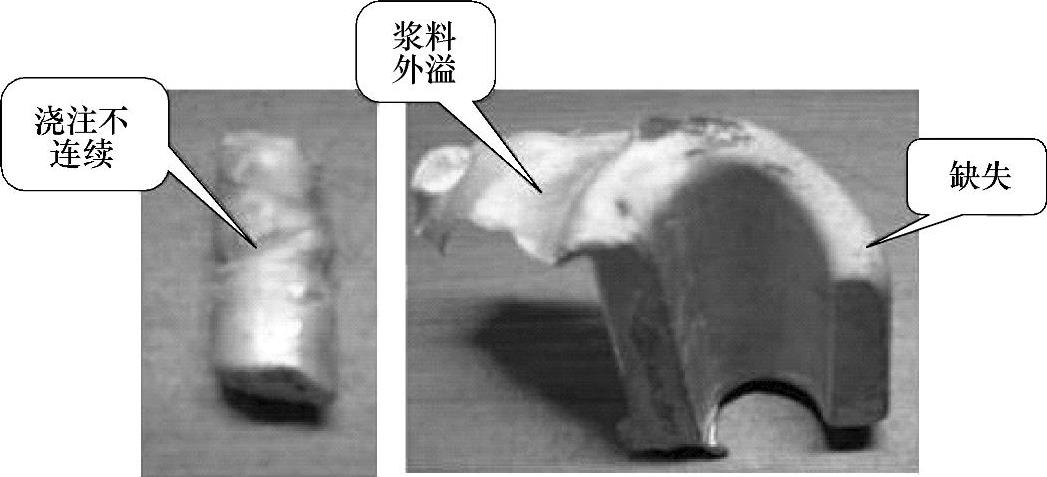

试验研究分析发现:如果将半固态浆料直接倒入室温状态下的制坯模中,则坯料与模具接触的部位将在倾倒的瞬间冷却,表层的微观组织将成为极细小的近球状等轴晶。但是,坯料的冷却凝固由外到内需要一个过程,坯料心部的组织经过较长时间的生长将与表层的组织在颗粒尺寸上存在很大差异,坯料的微观组织颗粒尺寸将呈现一个明显的梯度状态。由于表层金属的瞬间凝固冷却,容易导致铸造缺陷的产生,如浇注不连续、缺失、浆料溢出等(见图6-8),且坯料表层与模具产生较大的结合力,对出模造成困难。因此,要对半固态坯料(特别是小直径棒状坯料和环状坯料)制坯模进行预热处理,制坯模预热至约300℃即可有效避免上述铸造缺陷的产生,且制备得到的半固态坯料内外部微观组织颗粒尺寸差异小,由内而外的颗粒尺寸变化不明显。

图6-8 制坯模不预热易产生的缺陷

5.机械搅拌强度和时间设定

受试验条件的限制,试验过程中制备半固态浆料采用机械搅拌的方式。机械搅拌在室温环境下进行,操作过程中,必须注意衔接和变换搅拌频率,待浆料粘度增大到能明显感受到搅拌阻力而又不影响浇注充型时进行浇注成形。时间的把握比较困难,要经过反复的试验过程,靠经验控制浇注时机。研究中从浆料出炉到浇注成形间的机械搅拌时间约30s。

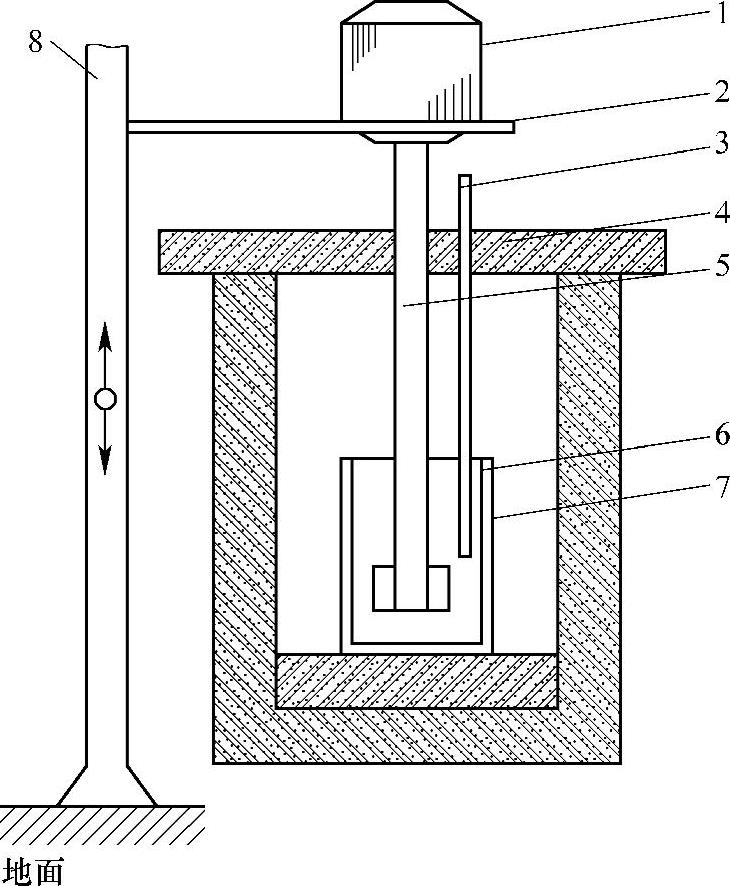

图6-9所示为管式炉、搅拌装置和熔炼坩埚示意图。管式炉炉体采用优质保温材料制作;顶端炉盖设计为半圆形的两部分,方便移动;炉盖中心部位开合确定尺寸的孔,用于与搅拌杆的配合;搅拌装置由调速电动机、搅拌棒、搅拌头和支撑架四部分组成,调速电动机用来调整搅拌速度,改变搅拌强度、速率和搅拌方向,实现浆料的有效搅拌,搅拌桨叶用陶瓷材料制作,目的是为了防止浆料污染;熔炼坩埚设计为两层,外层为耐热不锈钢圆筒,内层为陶瓷圆筒,目的同样是为了防止浆料污染;支撑架制作成三足样式,用来固定和支撑调速电动机,而且可以实现搅拌装置的上下移动,并且可根据需要调整搅拌装置的垂直高度。

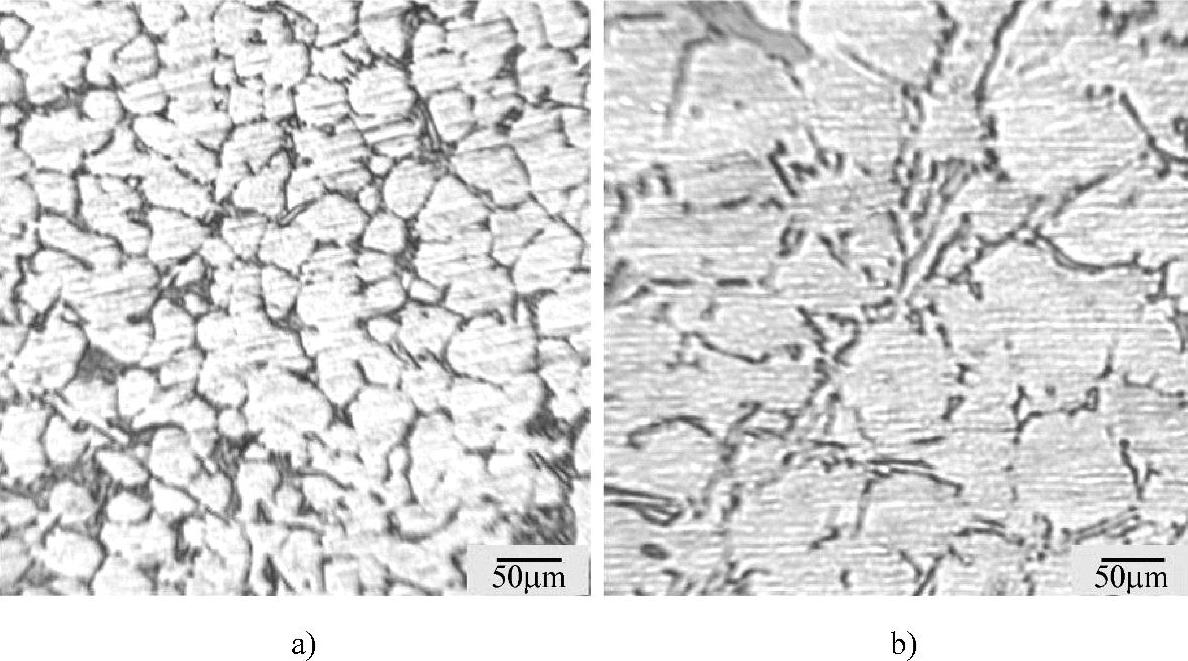

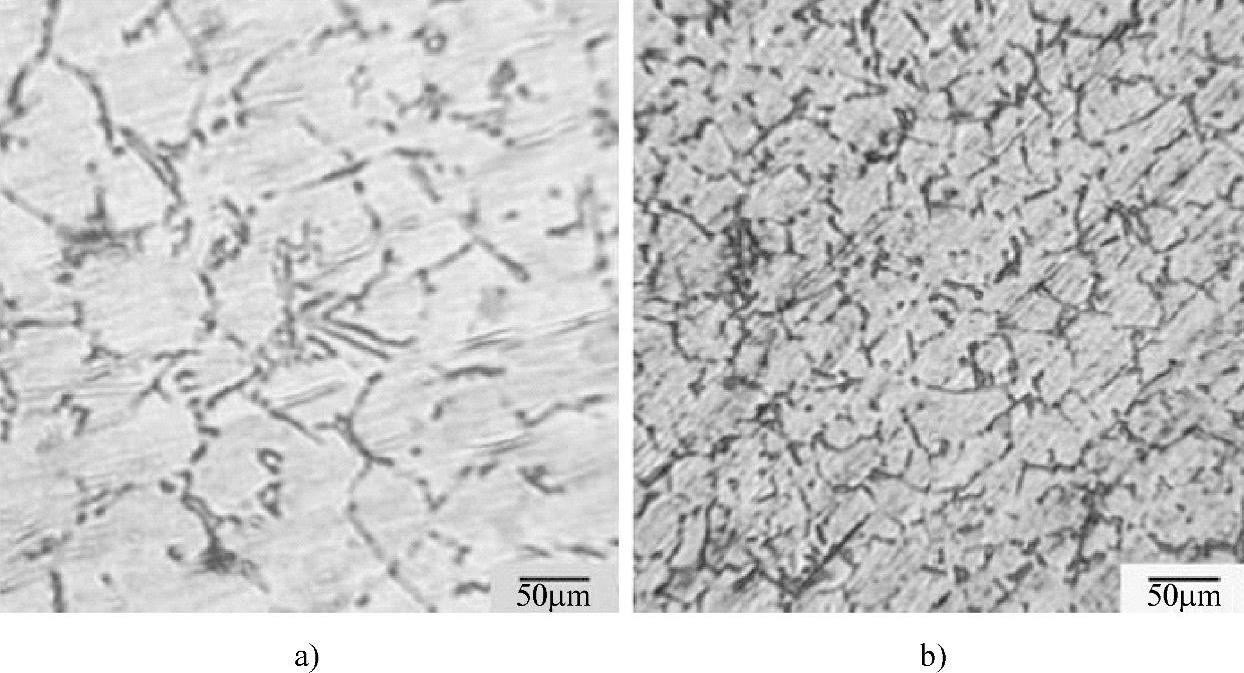

6.冷却方式

液态金属浆料出炉后,进行机械搅拌,待得到合适浇注的半固态浆料后即可将其倒入制坯模中成形各种尺寸和形状的半固态坯料。半固态浆料倒入制坯模后可以静置一段时间(约10s),然后将成形后的坯料放在一边自然冷却至室温,也可以采用将坯料放入水中快速冷却。前者为空冷方式,坯料冷却过程比较长,坯料组织的固相颗粒有足够的时间长大,因此空冷方式制备的半固态坯料微观组织颗粒比较粗大。后者为水冷方式,坯料入水的瞬间即冷却到室温状态,组织中固相颗粒几乎没有长大时间,因此水冷方式制备得到的半固态坯料组织颗粒较细小均匀。取同等尺寸(ϕ30mm棒状坯料)的空冷坯料心部组织和水冷坯料心部组织对照即可明显地看出两者微观组织颗粒尺寸的差异。从图6-10中可以明显地看出,空冷坯料的固相颗粒尺寸高达80μm以上,而水冷得到的坯料微观组织固相尺寸仅30μm左右,且水冷坯料的微观组织有明显的液相存在,空冷坯料的微观组织液相的存在不明显。

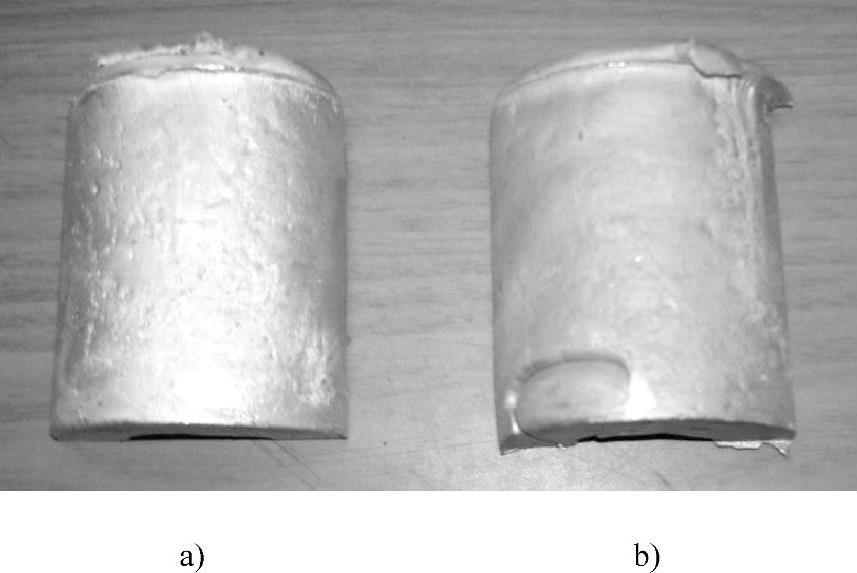

试验观察发现,水冷时将制坯模一起放入水中,无论是棒状坯料还是环状坯料在入水的瞬间会在表面产生很多气泡,坯料会在气泡的作用下自然的与模具分离,达到出模的效果。水冷制得的A356铝合金半固态坯料仅仅是外表面颜色比较暗,不如空冷得到的坯料外表面光泽。空冷与水冷坯料外观对比如图6-11所示。

(www.daowen.com)

(www.daowen.com)

图6-9 管式炉与搅拌装置、熔炼坩埚示意图

1—调速电动机 2—电动机支架 3—吹氩管4—分体式炉盖 5—搅拌棒 6—内层陶瓷坩埚 7—外层不锈钢坩埚 8—升降杆

7.水冷前的静置时间

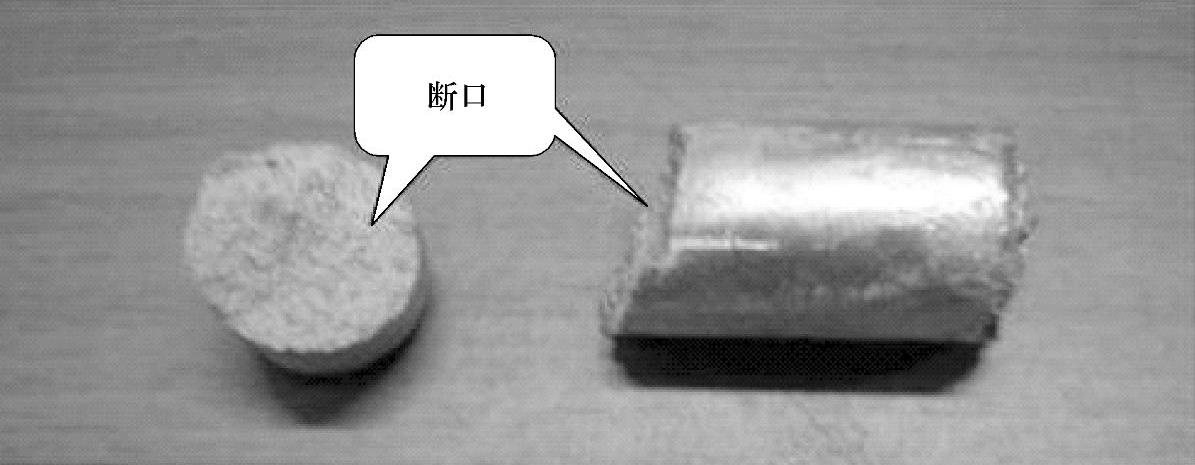

半固态浆料注入制坯模后,待其冷却凝固成形即迅速放入水中冷却,以保证半固态坯料具有细小的固相组织颗粒。模具和坯料入水前温度很高,坯料入水后急冷收缩,使得坯料与模具脱离,坯料冷却太快会从中间断裂造成坯料的损坏(见图6-12)。因此,坯料和模具入水冷却的时机要严格控制。经过反复的试验观察和验证发现,半固态浆料浇注以后要静置一段时间,静置时间的长短与坯料的尺寸有关,坯料尺寸越大(特别是直径50mm棒状坯料),则需要的静置时间相应也越长。试验发现,对于小直径棒坯和环状坯料,静置时间少于8s时,坯料大都会断裂;当静置时间多于12s时,坯料不会发生断裂;静置时间在10s左右时有很小的几率发生坯料断裂。综合上述原因和试验验证情况,实际操作中静置大约10s即进行坯料的水冷,大直径棒坯的静置时间则要15s以上。

图6-10 水冷与空冷组织差异

a)水冷 b)空冷

图6-11 空冷与水冷坯料外观对比

a)空冷 b)水冷

图6-12 水冷时坯料断裂

8.坯料尺寸对半固态微观组织的影响

半固态浆料在制坯模中的冷却凝固顺序是由外而内,即坯料径向不同位置颗粒在成形过程中长大时间有差异,坯料微观组织固相颗粒的大小由内而外呈现递减趋势。因此半固态坯料外部的固相颗粒尺寸非常细小,且为均匀分布的近球状等轴晶。相反的,半固态浆料浇注以后,坯料需要静置一段时间让心部液态浆料凝固成形,因此坯料心部组织固相颗粒具有足够的条件和较长时间长大,微观组织形态不理想,颗粒尺寸较大,且为蔷薇状。直径越大的棒状坯料和壁厚越大的环状坯料,其心部组织与表面组织颗粒尺寸差异越大,由内到外的尺寸梯度越大。图6-13所示为直径为50mm棒状坯料与壁厚为5mm环状坯料心部组织对照图。图中直径为50mm棒状坯料心部组织固相颗粒尺寸达到80μm,甚至更大,而壁厚为5mm环状坯料心部组织颗粒尺寸为20~35μm。

图6-14所示为不同尺寸(直径分别为12mm、18mm、24mm、30mm)的A356铝合金半固态棒状坯料心部组织对照图。

分析图6-13和图6-14中五种直径的棒状坯料微观组织,可以明显的得出以下结论:第一,直径为12mm的棒状坯料颗粒平均尺寸为20μm左右,直径为30mm棒状坯料的颗粒平均尺寸为40μm左右,而直径为50mm棒状坯料的颗粒平均尺寸达到80μm左右,由此可以得出微观组织颗粒尺寸随着半固态坯料直径的增大明显增大;第二,在微观组织分布方面,可以明显地看出,直径为12mm和18mm的棒状坯料组织颗粒尺寸差距非常大,细小的颗粒仅几个微米,而组织中却存在许多尺寸达到60~80μm甚至更大的颗粒,直径为24mm、30mm和50mm的棒状坯料微观组织颗粒大小则显得比较均匀,微观组织颗粒没有较大差异;第三,在微观组织颗粒形态方面,直径为12mm和18mm的棒状坯料微观组织为细小近球状等轴晶、较大蔷薇状颗粒及破碎不完全的巨大枝晶并存,因此其微观组织颗粒圆整度较低;直径为24mm、30mm及50mm的棒状坯料微观组织则以近球状等轴晶为主,另外还存在少量尺寸稍大的蔷薇状颗粒;第四,在坯料固相体积分数方面,分析微观组织固相体积分数可知,小直径棒状坯料由于冷却速度快的原因,坯料中有较大的部分从液态直接冷却成形,而大直径棒状坯料较小直径棒状坯料有较长的形核及颗粒长大时间,直径为50mm的棒状坯料微观组织中更只是在固相颗粒晶界处存在少量液相。因此,半固态坯料的固相体积分数随着棒状坯料尺寸的增大而增大。

图6-13 不同尺寸坯料心部组织对照

a)直径50mm棒状坯料 b)壁厚5mm环状坯料

图6-15所示为不同壁厚半固态环状坯料微观组织图。分析图6-13和图6-15中环状坯料微观组织可以得出与棒状坯料类似的结论,但是又有不同点:第一,环状坯料的微观组织颗粒尺寸同样是随着坯料壁厚的增大而增大;第二,在微观组织分布方面,半固态环状坯料微观组织则显得比较均匀,没有明显的较大尺寸差异;第三,在微观组织颗粒形态方面,半固态环状坯料微观组织固相颗粒形态均以蔷薇状为主,极少近球状等轴晶,因此,半固态环状坯料微观组织颗粒圆整度低;第四,在坯料固相体积分数方面,由于半固态环状坯料壁厚均比较小,冷却时间上差异较小,分析环状坯料微观组织可知,随着环状坯料壁厚的增大,坯料冷却时间稍长,微观组织颗粒形核及长大时间稍长,固相体积分数方面只有微小增大,差异较小。

图6-14 不同直径棒状坯料心部组织

a)直径12mm棒状坯料 b)直径18mm棒状坯料 c)直径24mm棒状坯料 d)直径30mm棒状坯料

图6-15 不同壁厚环状坯料微观组织

a)壁厚8mm环状坯料 b)壁厚11mm环状坯料 c)壁厚14mm环状坯料

9.半固态坯料质量评价方法

对制备得到的各种尺寸半固态坯料根据需要进行取样,然后经过磨制、抛光、侵蚀(半固态A356铝合金试样采用质量分数为4%的硝酸酒精溶液进行侵蚀处理)、金相组织分析等。

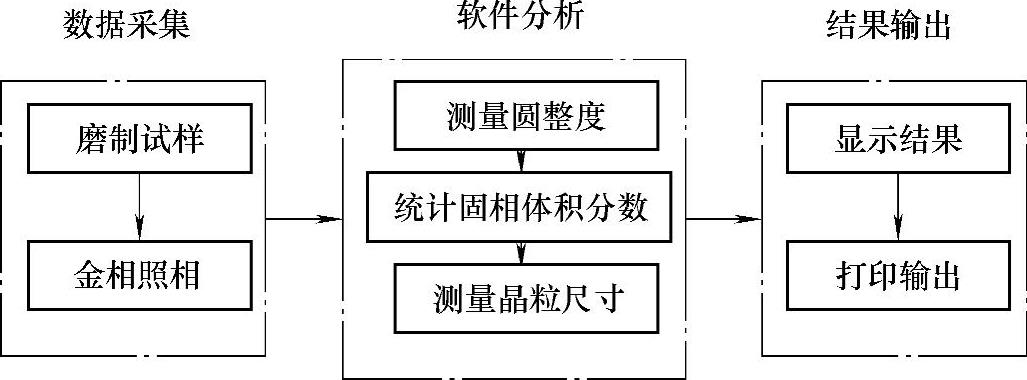

半固态金属浆料的质量指标主要包括:固相体积分数、初生α相形貌、晶粒平均尺寸、晶粒大小均匀性和晶粒分布均匀性。一般来说,初生α相越圆整、晶粒越细小,晶粒大小、分布越均匀,则半固态金属浆料的质量越好。定量金相技术中有多种方法测量多相合金中各相的相对量和晶粒的大小。可以采用半固态金相组织分析软件来评价半固态浆料的固相体积分数、初生α相形貌和晶粒平均尺寸等三项指标,图6-16所示为金相组织分析系统组成框图[27]。

图6-16 金相组织分析系统组成框图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。