为了研究A356铝合金在半固态温度下的成形能力(成形极限),例如其最薄成形厚度、可流动最大长度等,在研究过程中设计了一系列的成形模具来改变标准零件上杯部分的尺寸,以达到研究最薄成形能力和最大可流动长度的目的。通过试验发现,用于生产标准零件的控制触变锻造的程序也可用来研究A356铝合金在半固态温度下的成形能力。在研究过程中通过更换上凸模可实现上杯尺寸为1mm×40mm和2mm×55mm的零件制造。

1.上杯尺寸为2mm×55mm触变锻造零件的制造

图5-24所示为用带有16°角锻模触变锻造成形的第一个非标准的上杯零件(2mm×55mm)。观察发现,该零件表面光滑,无任何填充缺陷。

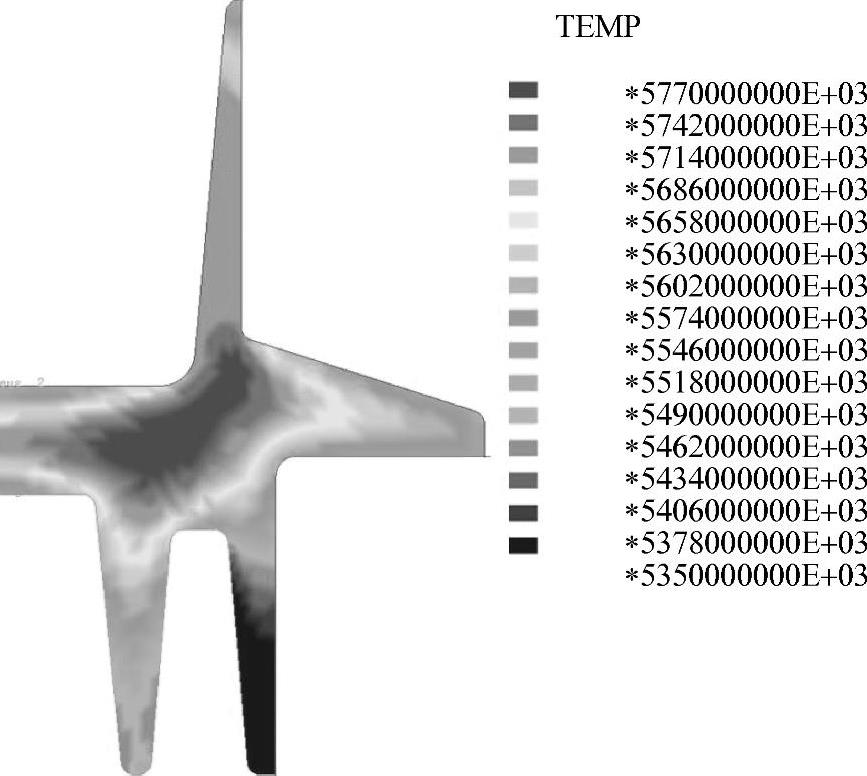

图5-25所示为生产上杯尺寸为2mm×55mm非标准零件的温度场分布。观察发现,除了下双杯外杯部分,其他所有区域在下模完成其行程后均高于A356铝合金固相线温度(543℃)。

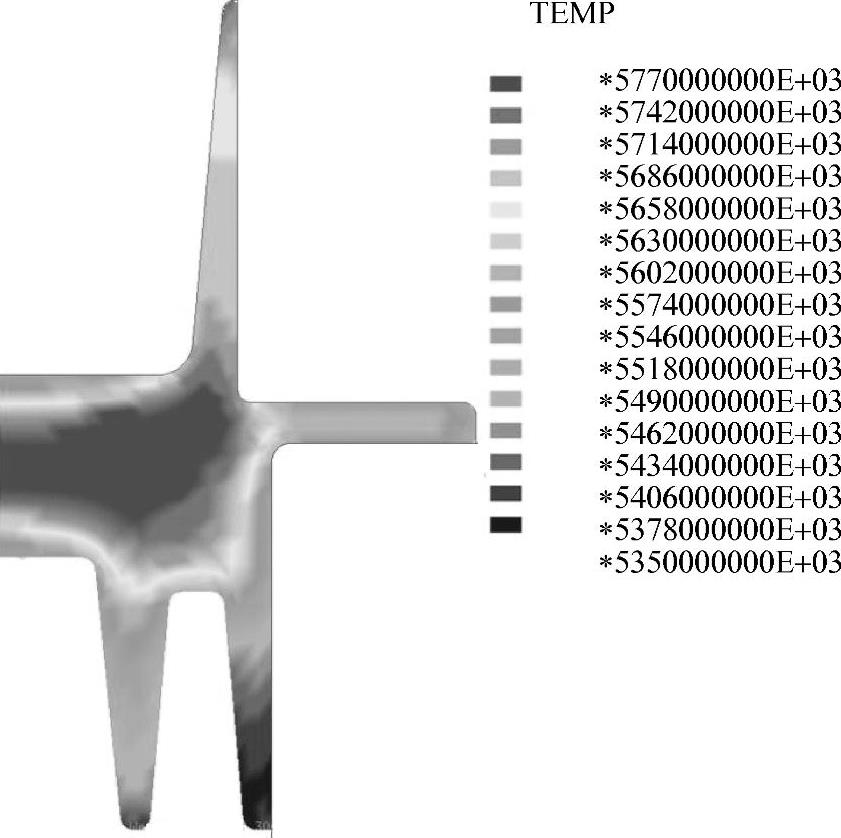

在试验中也用平锻模生产了上杯尺寸为2mm×55mm的非标准铝合金零件,并且零件表面光滑,无任何材料填充缺陷。图5-26所示为用平锻模生产上杯尺寸为2mm×55mm非标准铝合金零件的温度场分布。通过对图5-25和图5-26进行比较可以发现,除了下双杯外杯的温度低于A356铝合金的固相线温度以外(543℃),其他区域温度均高于其固相线温度。主要差别是在图5-26中上杯顶部的温度也略低于固相线温度。

2.上杯尺寸为1mm×40mm触变锻造非标准零件的制造

在试验中,也成功用平锻模触变锻造成形上杯尺寸为1mm×40mm的非标准零件,并且零件表面光滑无缺陷,所有型腔均充满,这表面A356铝合金在半固态锻造时具有很好的成形性能。

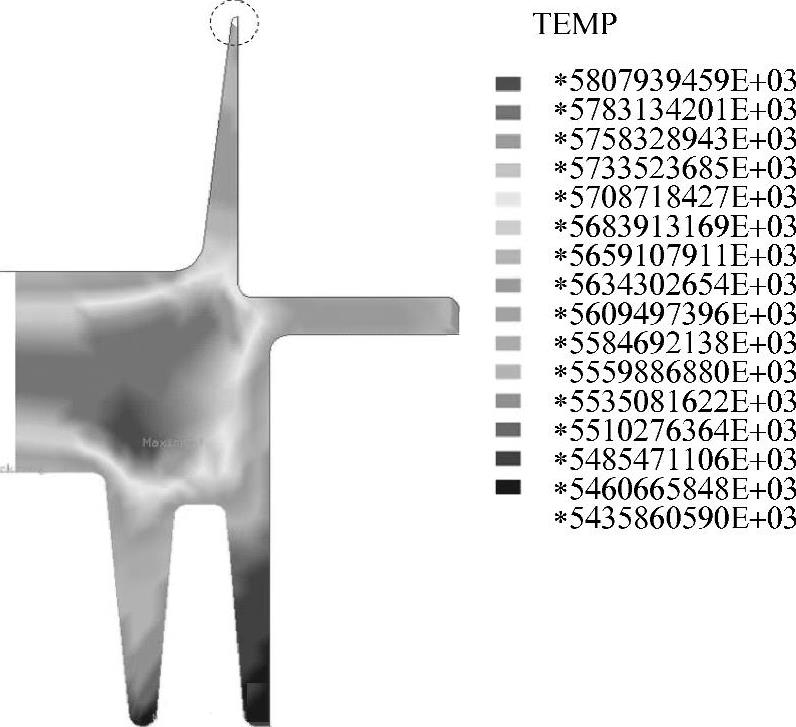

图5-27所示为用平锻模触变锻造成形上杯尺寸为1mm×40mm非标准零件的温度场分布。观察发现,在触变锻造成形过程中,该零件下双杯温度始终高于A356铝合金固相线温度,上杯顶部有未充满现象,这与实际制造零件良好的充满状况有一定差别,主要的原因是模拟过程中网格最后再自动划分时产生的问题。

图5-24 用带有16°角锻模触变锻造成形的非标准上杯零件

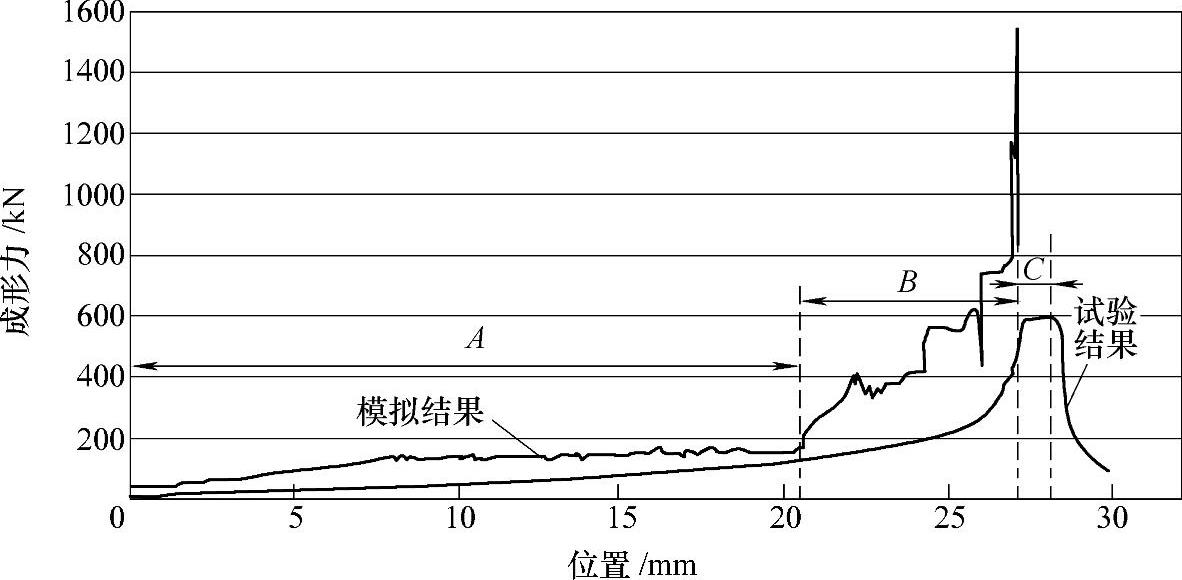

图5-28所示为用平锻模触变锻造成形上杯尺寸为1mm×40mm非标准零件的成形力及其与模拟结果的比较。为研究方便,将该曲线分为三段:A、B和C。在阶段A,试验和模拟成形力的差距小于100kN,而在阶段B由模拟得到的成形力要高于实际锻造成形力约200kN。在模拟中曲线不存在压实C阶段,但在试验中存在压实阶段,在此期间下模继续上行1mm左右,但其成形力仍保持在600kN,直到停止运动条件得到满足。由图5-27可知,在此阶段上杯部分并未填满。在实际生产、试验中,也存在压实后上杯部分未充满现象,这表明,在压实阶段完成后并不能保证所有的模腔均能充满。(https://www.daowen.com)

在试验研究过程中,通过更换相应的模具也成功制造出了其他不同尺寸的零件,其制造过程均可重复进行,已可以实现中等规模的生产。因此可以认为,本研究具有重大的理论和实践意义。

图5-25 制造非标准铝合金零件的温度场分布

图5-26 用平锻模生产非标准铝合金零件的温度场分布

图5-27 用平锻模触变锻造成形非标准铝合金零件的温度场分布

图5-28 用平锻模触变锻造成形非标准铝合金零件的成形力及其与模拟结果的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。