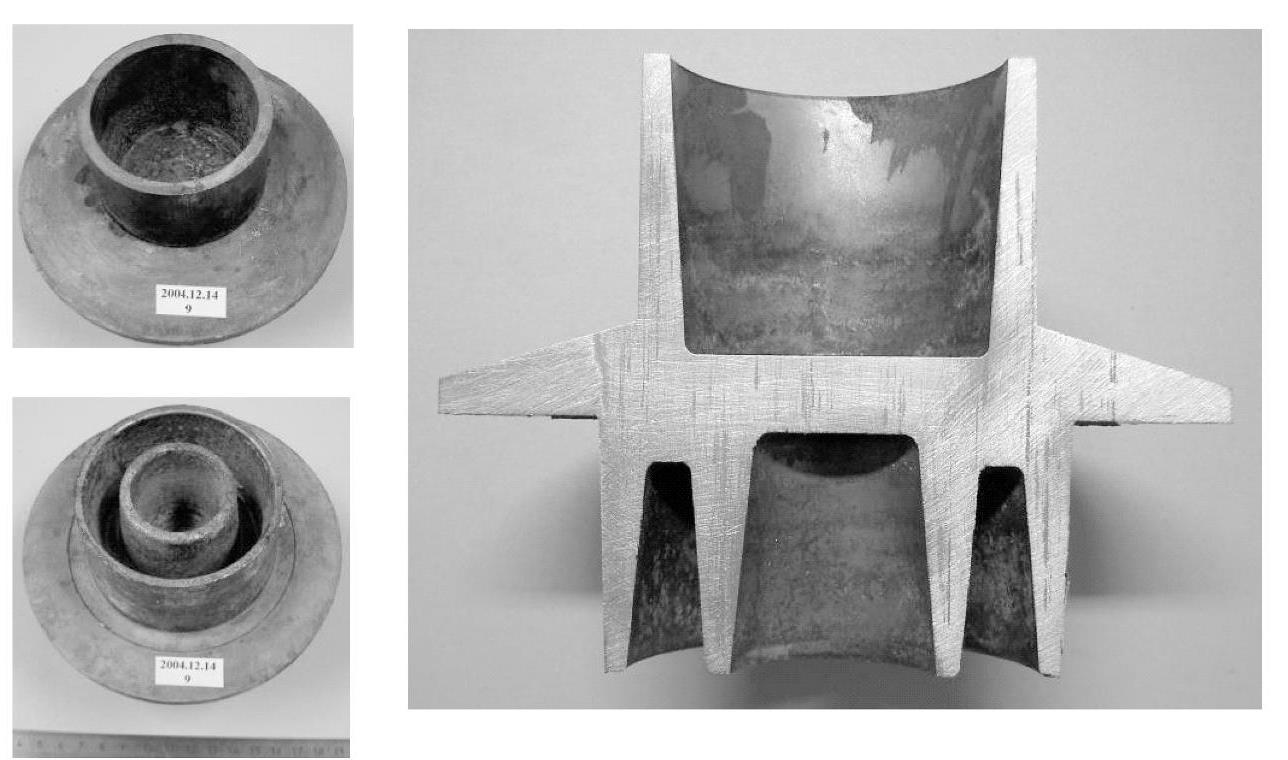

图5-21所示为用触变锻造方法生产的A356铝合金标准零件(左图为上杯和下双杯)。观察发现,所生产零件表面光滑,所有的圆角均被半固态浆料充满。生产中模具运动顺序为:首先把均匀加热的A356铝合金坯料放入下模腔,然后上模向下运动直到上下模闭合,紧接着下冲头向上运动直到满足停止条件。在触变锻造成形中,必须在控制程序中输入一最大成形力,这样可以保证零件形状成形以后进行一定时间的压实,以便保证触变锻造生产零件的性能,特别是力学性能能得到改善。另一方面,该最大成形力可以作为下模停止运动的条件之一。因而,由有限元模拟得到的最大成形力是实际试验中输入最大成形力的重要依据。

图5-21 半固态触变锻造成形的标准铝合金零件(左图为上杯和下双杯)

在试验研究过程中,对下冲头的最大成形力从150kN到600kN逐步进行了试验,研究发现,直到把最大载荷设置为600kN时所有的模腔才能充满。其他尺寸的零件生产也具有相同的规律。

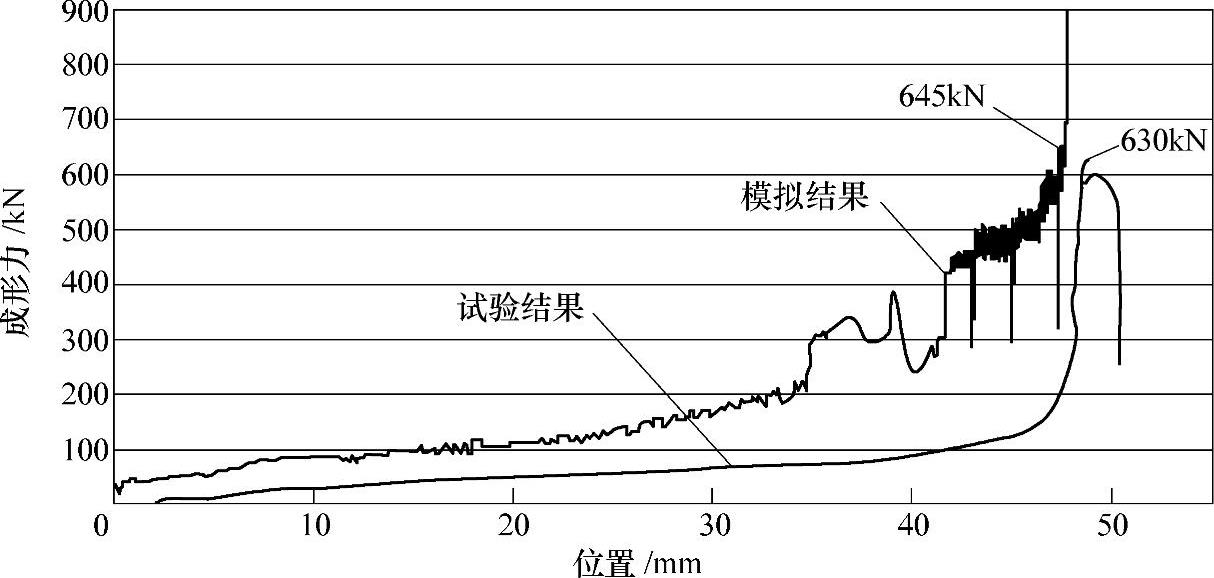

图5-22给出了生产标准铝合金零件的成形力与下模行程的关系及其与模拟结果的比较(下模运动速度为80mm/s)。观察发现,随着下模向上运动,触变成形力不断增加。在模拟过程中,模腔填满以后不存在压实阶段,因而当所有模腔充满后,下模成形力迅速增加直到达到一很高的峰值后下模停止运动。在实际操作过程中这个峰值不能作为最大成形力,通常把最后一个平台上的力作为其最大成形力。在本研究中,其最大成形力为645kN。在触变锻造生产过程中,模腔填满后,下模还继续向上运动1~1.5mm,直到最大成形力达到设定的停止条件。名义外力停止条件为600kN,然而在实际中停止外力达到630kN,这是因为压力机存在一定的载荷精度,并且下模运动具有惯性。

通过对图5-22中试验最大成形力和模拟最大成形力的比较可以发现,其最大值差别约15 kN。考虑到在有限元模拟建模过程中对许多边界条件进行了简化,如摩擦条件、热能参数、单相模型等,因而可以认为,所开发的计算模型能较准确地预测最大成形力。由图5-22还可以发现,在下模处于同样位置时,模拟所得到的成形力大于试验中的成形力,并且这种差别随着下模向上运动不断增加,对这种现象还有待进一步研究。

(www.daowen.com)

(www.daowen.com)

图5-22 生产标准铝合金零件的成形力与下模行程的关系及其与模拟结果的比较

实际上,产生试验和模拟中成形力的差别原因很复杂。在有限元软件Larstran/Shape中,把材料假设为具有粘塑性的物理特性,其流动应力是温度、应变和应变速率的函数(见图5-1)。但是,实际上材料的流动应力还与坯料的原始组织和加热速率等有关[7]。研究发现,在感应加热过程中,使用同样的加热条件(功率,时间),不同批次同样成分的A356铝合金会产生不同的感应加热效果。因此,在获取材料流动曲线的试验中和标准铝合金零件的触变锻造生产过程中,虽然使用的A356铝合金坯料化学成分一样,但它们的原始组织有一定的差别,因而感应加热的效果不一样,加热后成形所需要的成形力也不尽相同。另一方面,当触变锻造成形时,在狭窄的模腔中液固相容易产生分离,用单相的粘塑性模拟方法显然不能真实地描述组织偏析现象。然而使用所建立的模拟模型却能较好地预测材料流动的几何形状,并且能较准确地预测触变锻造成形时的最大成形力。

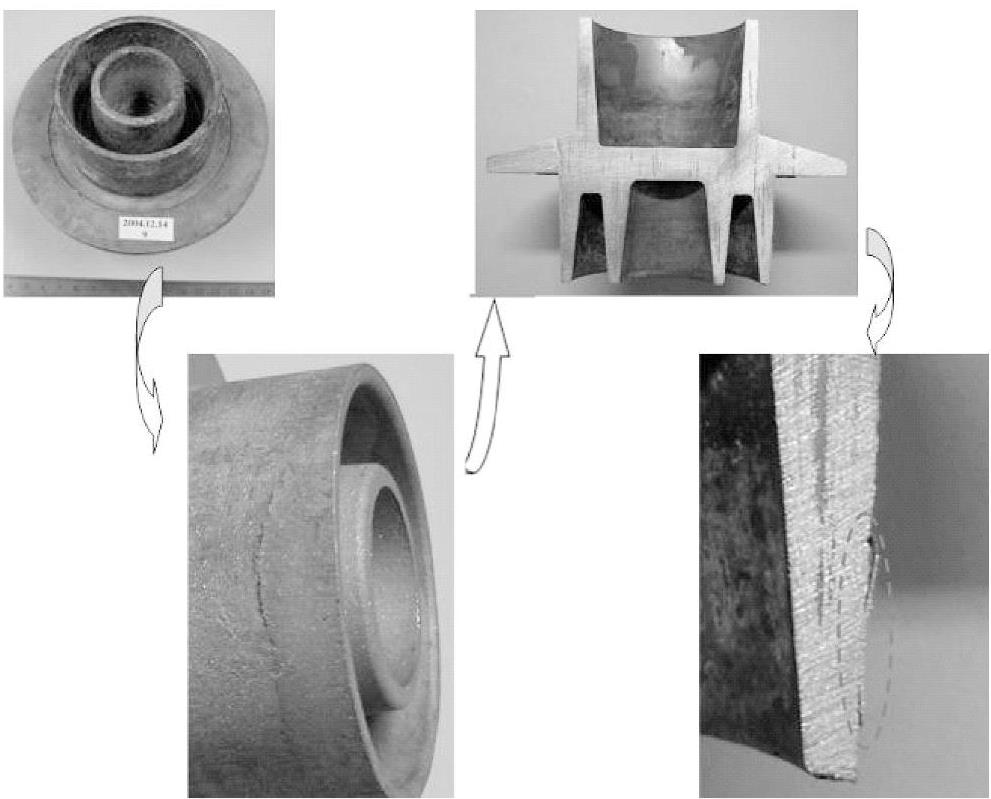

通过对标准零件表面进行细致的观察,发现其下双杯外表面有一道细裂纹(见图5-23)。但切割该零件后发现,该细裂纹只存在于零件表面。因而该缺陷很可能是在触变锻造成形压实过程中形成的。根据前面的有限元模拟,当下模完成其行程的80%时,在中间零件下双杯外表面处的零件温度已降低到A356铝合金固相线温度以下。在随后的压实阶段,该表面可能发生的是热变形,并产生裂纹,而不再是半固态温度区间的变形。

图5-23 标准零件下双杯外表面细裂纹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。