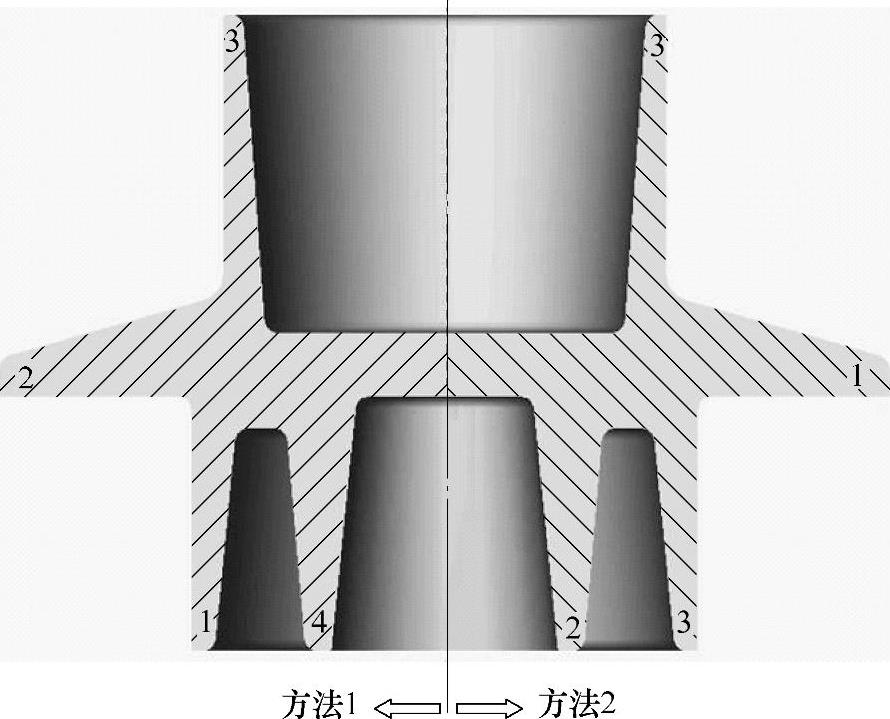

通过对前面两种不同触变锻造成形工艺的半固态浆料流动形式的比较可以发现,这两种工艺中浆料在模腔中的填充顺序有较大差别。图5-19显示了该两种触变锻造工艺中浆料的填充顺序和位置。在方法2中法兰部分首先被充满,而在方法1中法兰是第二个被充满的型腔。在方法1中下双杯外杯首先被充满,但在方法2中是最后一个被充满。零件上部薄杯在所研究的两种方法中均第3个被充满。在有限元模拟过程中,忽略了实际成形过程中由于模具型腔封闭而产生的气压,而该因素在实际试验中对浆料充填效果有一定的影响。

图5-19 两种触变锻造成形工艺中浆料的填充顺序和位置

注:图中数字是型腔填充的顺序。

通过对以上两种触变锻造工艺中温度场分布的比较(见图5-5和图5-17)可以发现,使用方法2时,该工艺完成后零件中的最低温度高于A356铝合金的固相线温度,而这种情况在方法1中已低于A356铝合金的固相线温度。造成这两种形式温度差异的主要原因是坯料在下模腔中放置位置的不同。在方法1中下模的充型时间晚,其热量的损失要大于在方法2中热量的损失。(www.daowen.com)

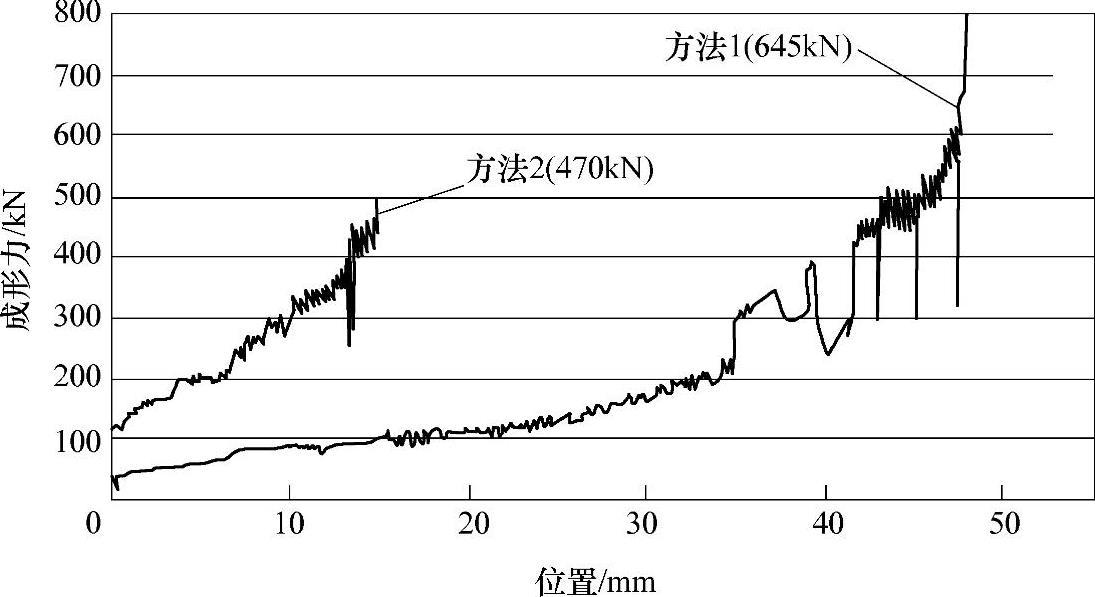

在方法2中较高的触变锻造温度还具有另外一个优点:成形力较低。图5-20给出了两种不同触变锻造工艺成形力的比较(下模速度为80mm/s)。通过比较发现,使用方法2时生产零件所需最大成形力为470kN,比在方法1中低约175kN。

图5-20 两种不同触变锻造工艺成形力的比较

在有限元模拟研究过程中,对法兰部分的成形,特别是其中可能出现的液固相分离进行了专门的研究。事实上,该标准零件的杯形部分的质量也受浆料充填过程的影响,由于该零件的结构复杂性,要预测这些区域的成形质量非常困难。本研究主要基于成形中温度和速度矢量的变化,分析结果如能结合具体试验会更加可靠。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。