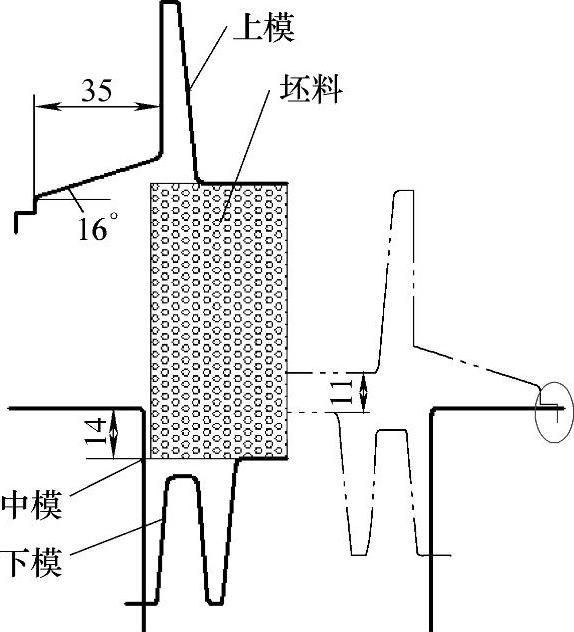

通过改变图5-3中X值的大小,可以得到如图5-14中触变镦粗+挤压(方法2)工艺的模拟模型。经过优化,X值的大小为14mm。其优化的目标是:在上模完成其行程之后,法兰的飞边部分正好被填满(见图5-15)。通过一系列的计算得到X=14mm为最佳值。

由于在触变锻造成形中成形速度对半固态金属流动性能的影响规律(温度场分布、应力应变分布、成形力等)在方法1中已作了讨论,在触变锻造成形方法2中主要讨论成形过程中的液固相分离。

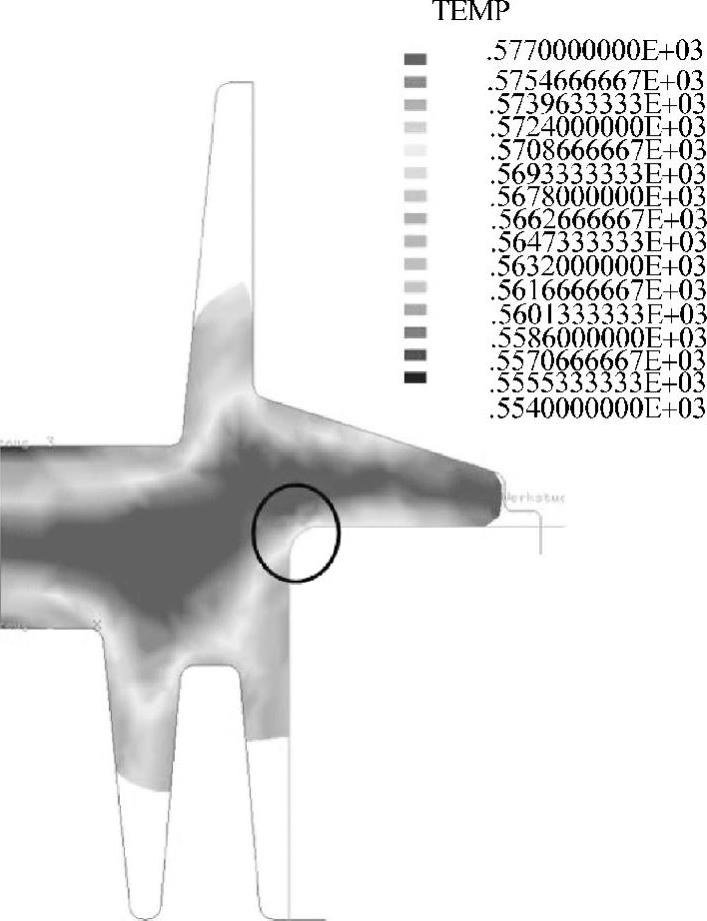

图5-16所示为上模接近其行程终点时的温度场分布。当上模接近其行程终点后,法兰部分已完全充满,并且成形零件均在半固态温度区间的范围内。因而充填过程中可能产生的气孔、氧化物和剩余润滑剂均可流入到最外端的小飞边之中。这样法兰的质量就大为提高。同时图5-16还显示,图中标出靠近模具圆角处浆料的温度约为570℃,已高于A356铝合金的固相线温度543℃,因而此时材料还有较好的流动能力。另一方面,当紧接着下模向上运动时,半固态浆料将不再向水平方向流动,而是在垂直方向流动。因而,由于材料流动方向的改变而产生的切应变出现的可能性减小,从而从根本上避免了由此而引起的气孔和液固相分离等现象。

图5-14 使用方法2在触变锻 造中模拟的模型

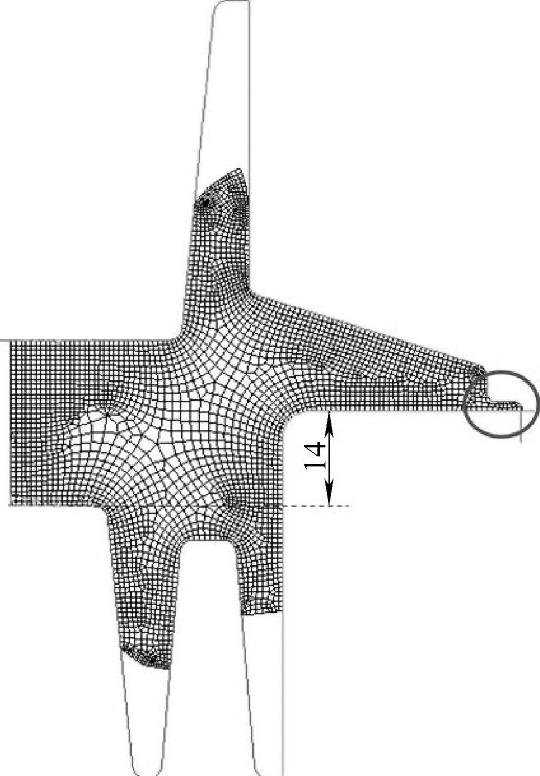

图5-15 在上模完成其行程时 半固态浆料的分布状况

图5-16 上模接近其行程终点时的温度场分布(https://www.daowen.com)

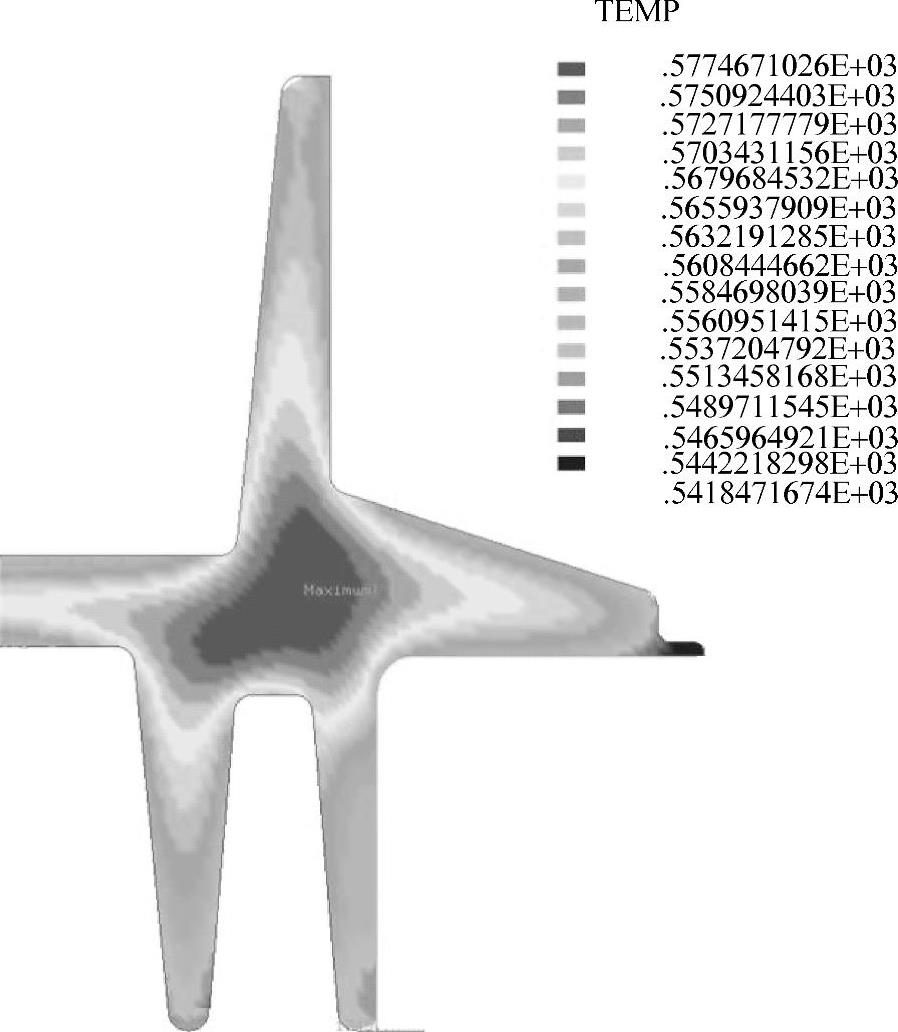

图5-17 下模完成其全部行程时中间零件的温度场分布

图5-17所示为下模完成其全部行程时中间零件的温度场分布。观察发现,当下模完成其行程后,材料内部最低温度略高于A356铝合金的固相线温度,在最外层的小飞边中温度可能已低于543℃。这种形式的温度场分布极有利于零件完成后的压实过程。在这里特别要注意零件内部温度,当其温度高于A356铝合金的固相线温度时,马上打开模腔取出零件很可能把尚未完全凝固的零件破坏。在制定触变锻造成形的控制程序时,保压时间要科学制定,过长的保压时间会降低生产效率,保压时间过短会影响零件尺寸精度。

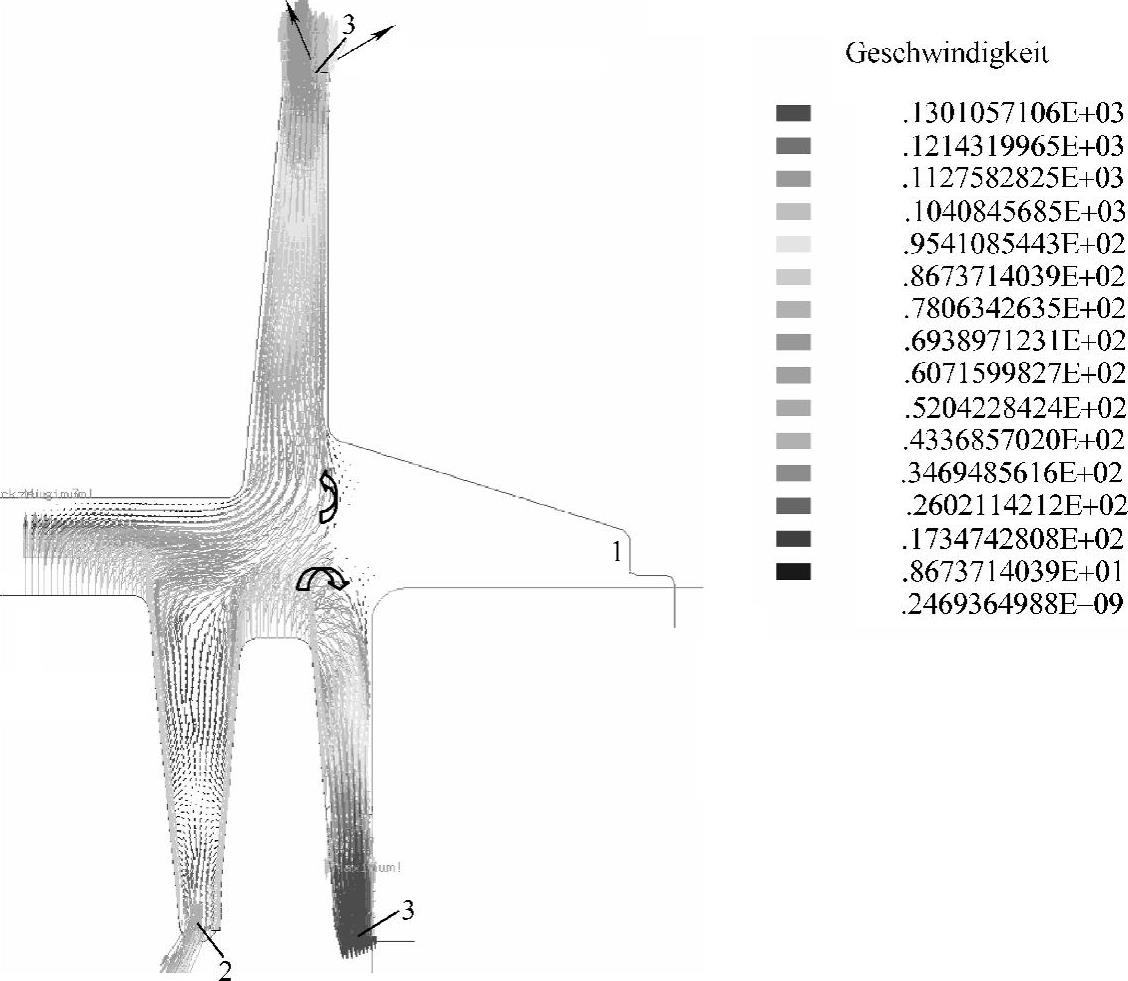

图5-18显示在方法2中下模完成其行程时零件内部速度矢量分布。根据方法1中触变锻造工艺所述,锻造过程中浆料在模腔中充填的次序会对零件性能产生重要影响。在图5-18中,当上模完成其行程时,水平方向的法兰部分首先被充满,然后当下模继续向上运动时零件下双杯内杯被充满,最后是下双杯外杯和上部薄的单杯部分几乎被同时充满。根据该图中的速度矢量,这种形式的速度矢量分布非常有利于法兰部分和杯形部分的连接。

图5-18 在方法2中下模完成其行程时零件内部速度矢量分布

注:图中数字是型腔填充的顺序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。