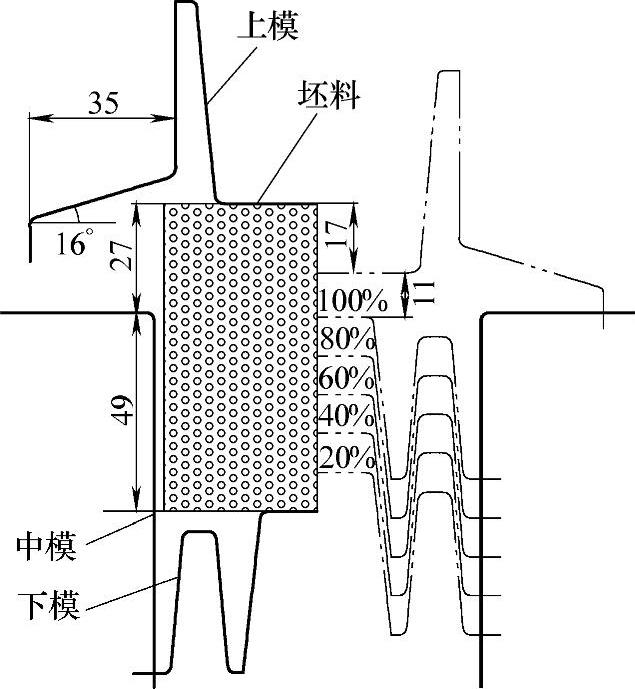

图5-4所示为用方法1在触变锻造成形中模拟的模型。在该模型中,上模向下以120mm/s的速度运动,下模分别以20mm/s、40mm/s、60mm/s、80mm/s和100mm/s的速度完成其49mm的行程。本研究的目的是研究下模在不同的速度下与不同的模具行程中浆料的温度场、应力场、应变场和成形力的分布[16]。

1.温度场的分布

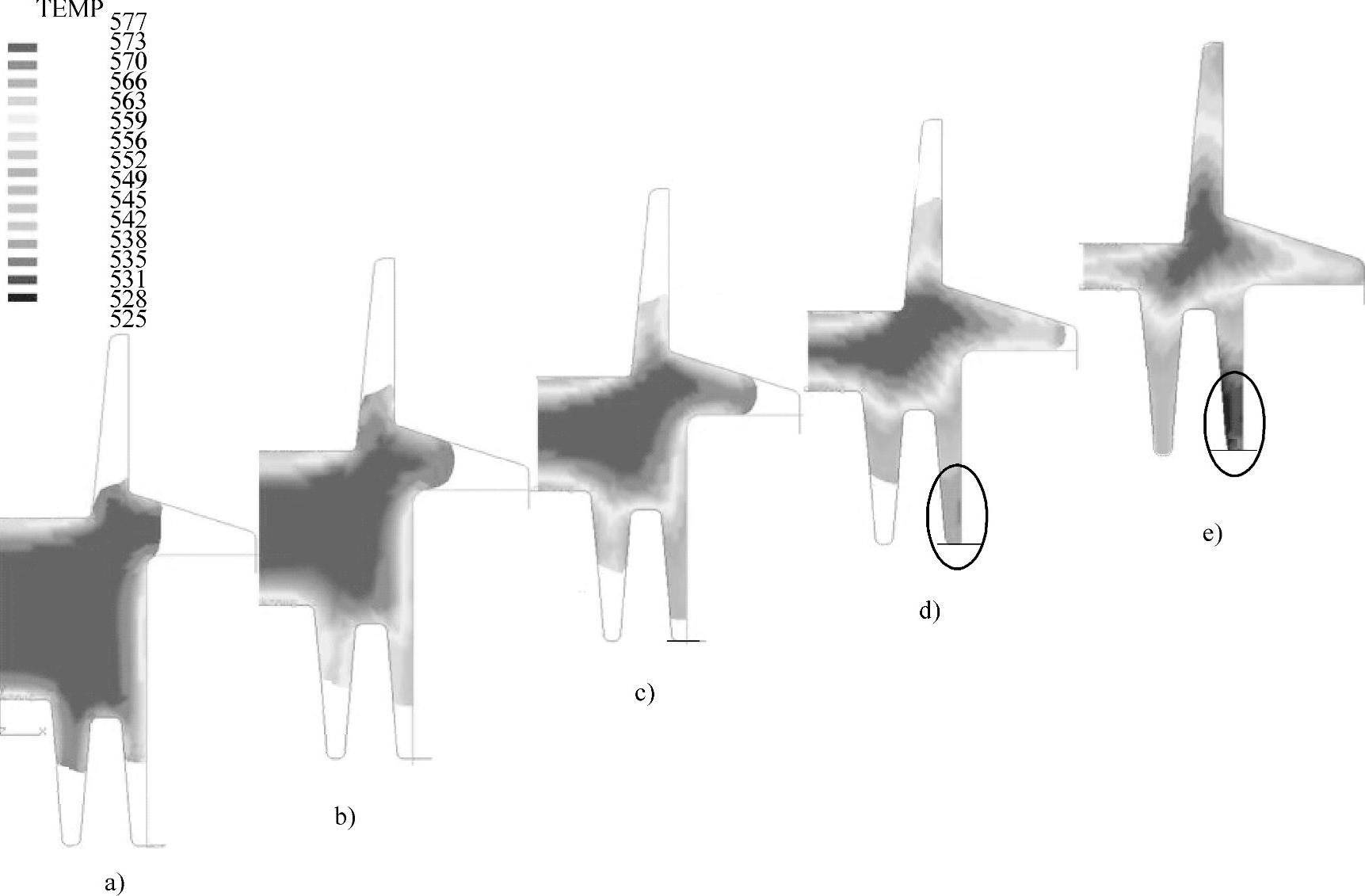

图5-5所示为下模速度为80mm/s时,在下模完成其行程的20%、40%、60%、80%和100%下变形浆料的温度场分布。

图5-4 使用方法1在触变锻造成形中模拟的模型

注:双点画线表示下模在其20%、40%、60%、80%、100%的行程位置。

由图5-5可知,在每个行程下(20%、40%、60%、80%和100%),变形浆料的温度从零件中心向零件外部逐渐下降,并呈梯度状分布。这是由于在触变锻造成形过程中,由于中间坯料和加工模具之间存在强烈的热交换(由热传导和热辐射引起)所产生的热能损耗所引起。在下模向上运动过程中,由于材料表面和模具间的摩擦,在水平方向材料流动前沿中产生一定形状的鼓胀。当下模到达其总行程的80%时,下双杯外杯中的温度已经低于A356铝合金固相线温度(543℃)(见图5-5d、图5-5e)。由于此时该处模具型腔已被浆料完全填满,因而不太可能发生热变形。然而,由于实际试验中存在热压实过程,这样该处可能会出现一定的变形缺陷。该温度场分布形式表明,触变成形过程中浆料填充行为受坯料的温度、摩擦因数、模具尺寸等因素的影响。

图5-5 下模速度为80mm/s时,在不同的行程下变形浆料的温度场分布

a)下模行程为20% b)下模行程为40% c)下模行程为60% d)下模行程为80% e)下模行程为100%

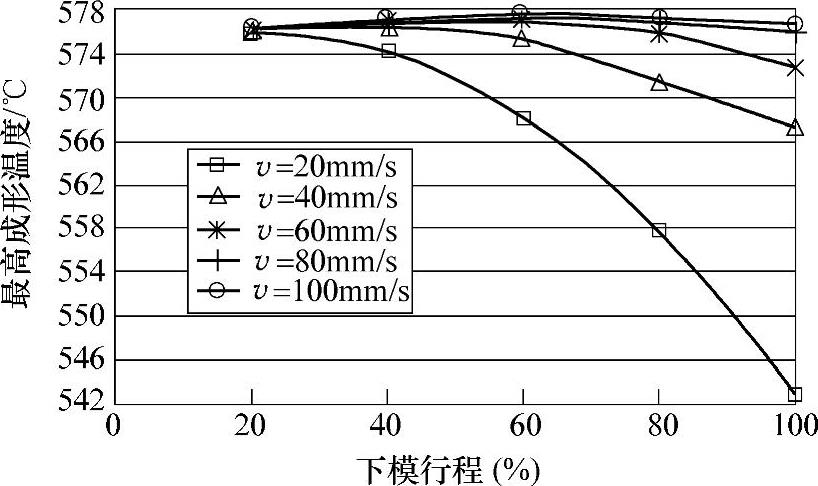

在研究过程中发现,最高温度位于中间毛坯的中心位置,最低温度位于中间毛坯的表面。图5-6和图5-7显示了在下模不同速度下不同行程中零件的最高和最低温度。由图5-6可见,当下模向上以20mm/s的速度运行时,中间坯料的最高温度随着行程的增加而下降。当下模速度提高到60mm/s时,最高温度从开始到模具完成其60%的行程时一直处于上升状态,然后从60%的行程开始反而逐渐下降,直到行程结束,这时最高温度为573℃,已低于坯料起始温度(575℃)。当下模速度再进一步提高时,其温度的变化规律与60mm/s的速度产生的情况相似。在下模速度为100mm/s时,当下模完成其总行程时,最后成形零件的中心最高温度为576℃,已高于坯料起始温度(575℃)。

图5-6 在不同成形速度下最高成形温度与模具行程的关系

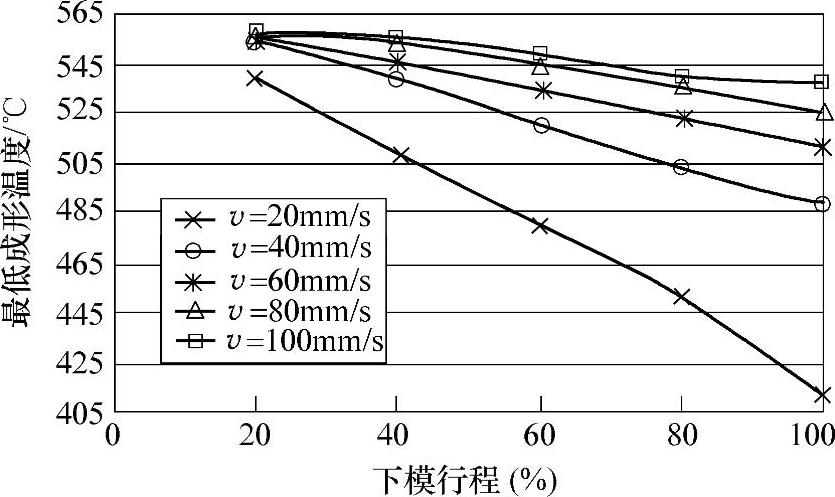

图5-7显示,中间成形零件表面的最低温度随着下模行程的增加而不断下降。然而,随着下模速度的提高,最低成形温度随着下模行程的增加而下降的程度不断降低。这可能是因为随着下模行程的增加用来散热的时间缩短了,因而在模具速度较高时,最低温度绝对值升高。当下模速度为80mm/s时,在下模完成其行程后,零件最低温度为525℃,明显低于A356铝合金固相线温度(543℃)。可以想象,当下模速度低于80mm/s时,在下模完成其总行程后,在零件的某些区域已发生了热锻成形,而非完全半固态锻造。此外,图5-6和图5-7中的温度变化情况还表明,尽管零件表面的温度在成形中不断下降,其心部的温度在高速成形时(v>80mm/s)随着行程的增加而不断提高。一般情况下,呈梯度分布的温度场会产生梯度热应力分布[17,18],为了使高应力部分继续变形,必须施加高的成形速度和大的成形力。

在用方法1进行半固态触变锻造成形过程中,成形零件的最高温度一开始先上升,然后又下降,这表明在锻件内部存在能量的变化,很可能是变形能转换成了热能。在最高温度不断上升的过程中,由变形产生的能量大于由于热辐射、热传导等损失的能量,从而引起中间零件最高温度的上升;在最高温度不断下降的过程中,由变形产生的能量小于由于热辐射、热传导等产生能量的损失,从而引起最高温度的下降。

图5-7 在不同成形速度下最低成形温度与模具行程的关系

2.最大等效应力/最大等效应变

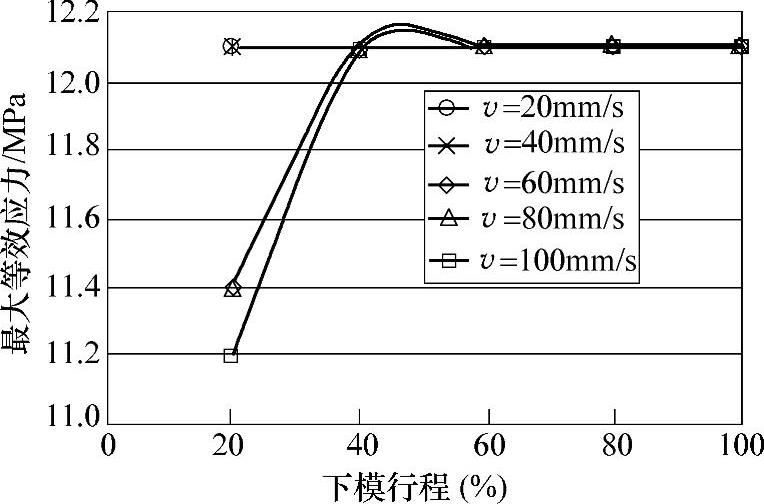

图5-8显示了在不同成形速度下最大等效应力与模具行程的关系。观察发现,当下模速度低于60mm/s时,成形中最大等效应力随着下模行程的增加几乎不变。当下模速度高于80mm/s时,成形中最大等效应力随着下模行程的增加而增加,直到下模完成其总行程的40%,然后该最大等效应力几乎不随下模行程改变而变化。与冷加工或热锻工艺相比,半固态成形中的应力水平很低,因而半固态锻造完成后内部残余应力很低,在自然时效过程中其尺寸变化应该很小。这从另一方面说明了半固态成形零件具有很高的精度,半固态近净成形的优点就体现出来了。

图5-8 在不同成形速度下最大等效应力与模具行程的关系

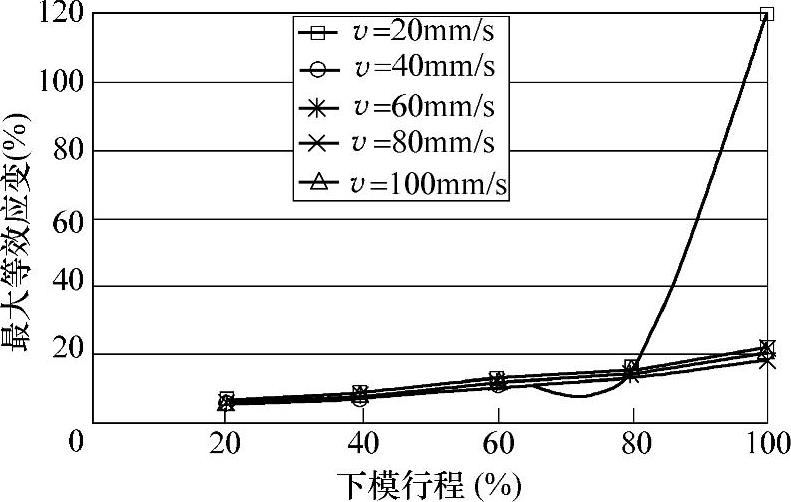

图5-9 在不同成形速度下最大等效应变与模具行程的关系(https://www.daowen.com)

图5-9中最大等效应变的分布情况表明,在不同的成形速度下,最大等效应变大小基本上随着下模行程的加大而提高。但当下模速度为20mm/s时,在下模行程超过其总行程的80%后,其最大等效应变迅速增大到约120,与其他成形速度产生的最大等效应变相比显然是非均匀变形。其主要的原因是,在如此低的成形速度下,当下模行程超过其总行程的80%后,浆料的液相体积分数已很低,变形必须在较大的外力作用下才能完成,从而使局部变形增高。由图5-7可知,在下模速度为20mm/s时,当下模到达其总行程的80%后,材料的最低温度已低于450℃,已远低于半固态的温度。

3.不同成形速度下的成形力比较

在半固态触变锻造成形过程中,在编辑控制程序时必须给定一最大成形力,作为零件压实时的最大作用力。这是因为锻件的性能,特别是其力学性能在很大程度上取决于成形零件的密度。同时,该最大成形力也是模具停止运动时的重要条件之一。因而在模拟中得到的最大成形力是制定控制程序的最重要依据。

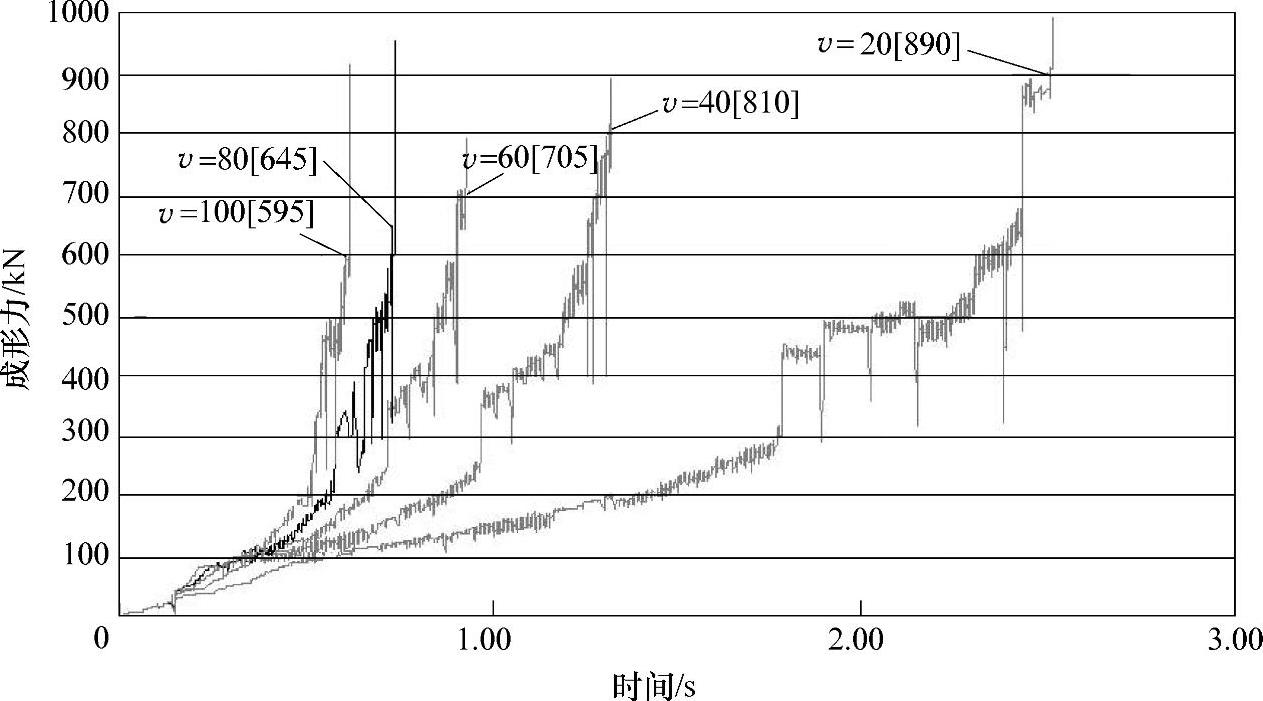

图5-10给出了在不同模具运动速度下在垂直方向的成形力与时间的关系。由于在模拟成形结束后无压实阶段,因而当模腔充满以后,成形力迅速增大直到下模停止运动。这时的成形力并不是锻造时的最大成形力,锻造最大成形力是其之前的最后一个平台所表示的力。

图5-10 在不同成形速度下垂直方向的成形力与模具运动时间的关系

注:v20[890]表示下模速度=20mm/s,最大成形力=890kN。

由图5-10可见,随着下模向上运动,其成形力不断增加,但下模运动速度越大,其最大成形力越小。在速度为20mm/s时,当下模完成其总行程后,其最大成形力高达890kN,比在速度为100mm/s时最大成形力高出约295kN。

实际上,最大成形力的大小与成形零件中温度的分布有很大的关系。由于速度越快,其完成同样的行程所需的时间越短,成形过程所散失的热量就越少。因而图5-6和图5-7中的最高和最低温度分布与图5-10是相对应的。另一方面,由于中间零件表面温度低而引起的硬度增加而使浆料在较大的外力作用下才能填满模具的型腔。

4.用模拟技术预测半固态成形中液固相分离

众所周知,在半固态成形中最常见的现象是液固相分离。理论上,只有通过两相模拟才能实现对液固相分离的可靠预测。由于在半固态压铸中液相体积分数较高(40%~60%[7]),其模拟模型常常用两相表示。在本研究触变锻造成形过程中,液相体积分数控制在20%~30%,并且模拟在Larstran/Shape软件中完成,因而工件被当成单相进行处理。通过使用温度分布和速度矢量分布的方法来预测触变锻造成形中的液固相分离。

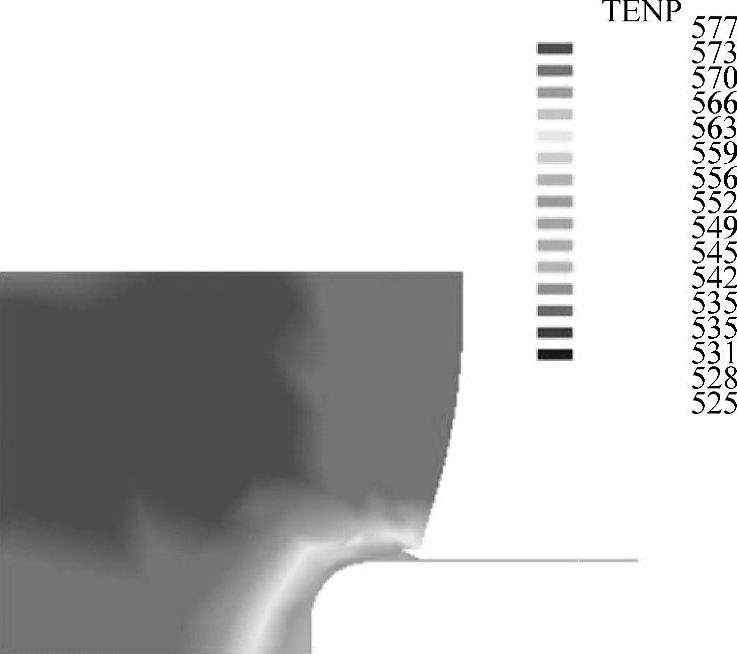

图5-11表示下模完成其30%行程时浆料与模具接触表面的温度场分布。通过观察可以发现,在中间模具的圆角区域温度场分布不均匀,靠近圆角处的零件表面其温度分布明显低于零件中心区域的温度分布,并且在圆角附近温度分布呈现梯度状。由于靠近模具表面浆料具有非常快速的冷却速度,其内部固相颗粒无足够时间进行长大,因而该区域应该含较高的液相体积分数。

图5-11 下模完成其30%行程时浆料与模具接触表面的温度场分布

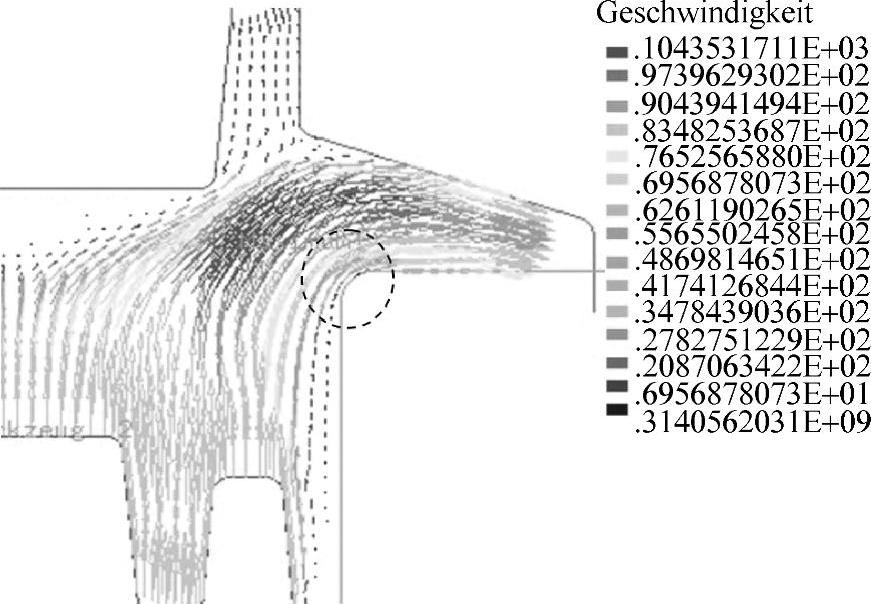

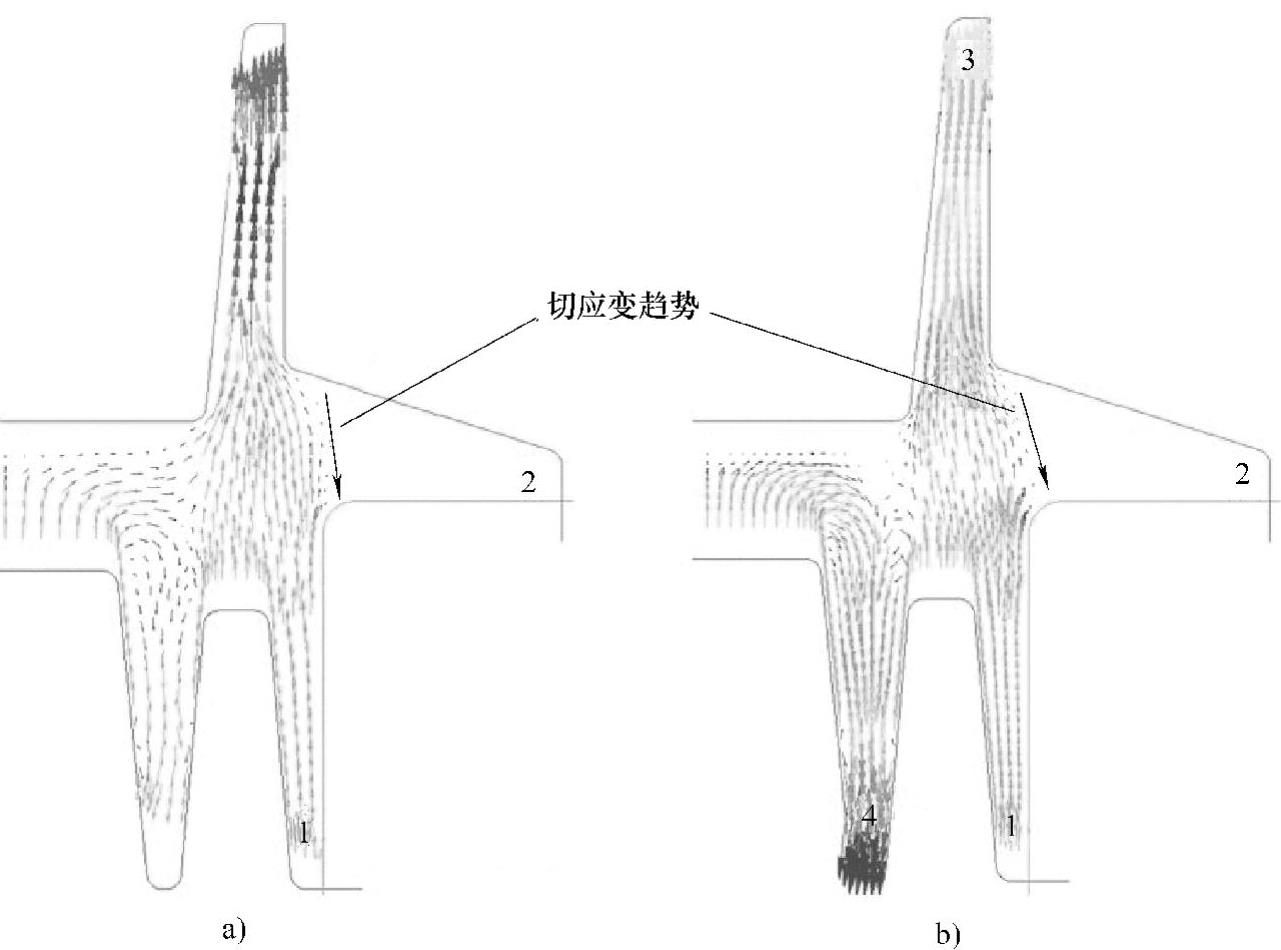

图5-12所示为下模完成其60%行程时浆料与模具接触表面的速度矢量分布。在图中标注的区域,浆料流动方向从垂直方向向水平方向改变,也就是从平行于下模运动方向向垂直于下模运动方向转变,这可能导致该处有切应变产生。通常情况下,切应变易引起微观组织中偏析的产生。所标注区域速度矢量的不同深浅颜色还表明,在该圆角处浆料流动速度不均匀,在靠近圆角表面处,由于摩擦的作用,浆料流动速度低于零件内部的速度。浆料流动速度不一致,一方面可导致微观组织偏析,另一方面,还可能引起内部缩孔和材料粘接。

在实际触变锻造试验中,由于模具不透明,不可能观察到浆料的真实充填过程。因而哪个模腔首先充满,哪个模腔最后充满也就不可能观察到。可以想象,浆料在模腔中充填次序对零件性能有重要影响。因而在模拟时还必须观察浆料在模腔中的充填次序。由图5-13可见,在方法1中,首先充满的是下双杯的外杯,然后是水平方向的法兰。这就产生了一个现象:法兰充满后,浆料随后只能在垂直方向流动,这可能导致在法兰根部和杯形部分的连接处产生切应变,从而对零件的承载能力产生不利影响。在图5-13b中观察到,该切应变在浆料填充完时可以明显的存在。从该图中还可以看到,第3个充满的模腔是上部薄杯,最后是下双杯的内杯。

图5-12 下模完成其60%行程时浆料与模具接触表面的速度矢量分布

图5-13 在下模不同行程时浆料速度矢量分布

a)完成92%行程 b)完成97%行程

注:图中的数字是型腔填充的顺序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。