1.材料流动曲线

由于材料流动曲线反映了温度、应力、应变和应变速率之间的关系,因而可靠的流动曲线是有限元模拟最重要的边界条件。金属材料的化学成分、原始组织、加热速率等对流动曲线有决定性的影响。虽然在文献中有各种关于A356铝合金的应力-应变关系方程的研究[8,9],但A356铝合金在低液相体积分数条件下的应力-应变曲线却鲜有报道。

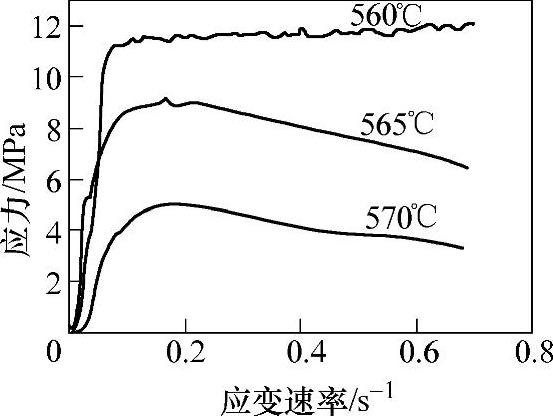

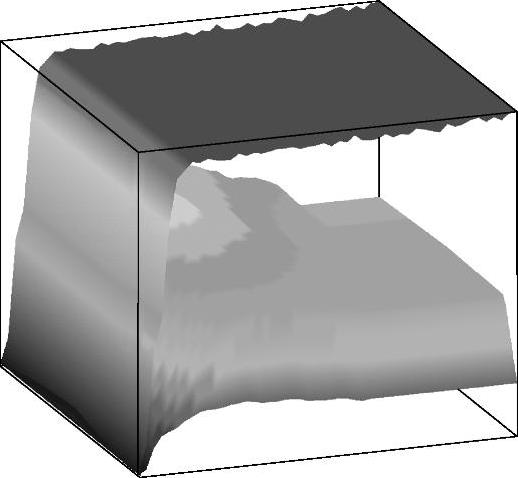

作者在绘制A356铝合金在低液相体积分数的流变曲线过程中,采用了压缩试验的方法。加工试样大小为ϕ10mm×15mm,原坯料来自于SAG公司。为了消除试验中试样与工具间的摩擦对试验结果的影响,试样顶端使用了石墨垫片。试验采用感应加热方法,并采用机械手操作控制试样的来回移动。加热过程中使用保护气。压缩方式采用自下向上的方式。试验温度变化范围为560~573℃,应变速率变化为0.1s-1~10s-1。图5-1给出了应变速率为1s-1时,不同试验温度560℃、565℃和570℃下的应力-应变曲线[10]。图5-2所示为A356铝合金在半固态温度区间的流动应力曲线在PEP/Larstran中的图形。

图5-1 A356铝合金在不同半固态温度下的流变曲线

图5-2 A356铝合金在半固态温度下应力-应变曲面在PEP/Larstran中的3D显示

2.摩擦因数的选择

半固态成形工艺是一种新的金属成形加工技术,关于半固态铝合金和模具之间在成形过程中的摩擦因数目前还没有确定的数据。由于在半固态成形过程中所有成形模具表面均有保护层,以便降低成形中的摩擦和其他形式腐蚀对模具表面产生的损害[11]。根据M.Koc等[12]提出的理论,有限元模拟常常过低估计实际成形所需要的载荷(压力),因为在模拟中忽略了压力机的弹性变形。现有资料表明,在铝合金热加工过程中,其摩擦因数在0.1~0.2之间[13]。根据已有经验,本模拟中确定的摩擦因数为0.2。(https://www.daowen.com)

3.热能参数

模型中热导率λ、比定压热容cp、密度ρ和热膨胀系数α随温度的变化根据试验结果都进行了编程处理,因而模拟过程是非等温过程,与实际试验过程一致。

4.模具参数

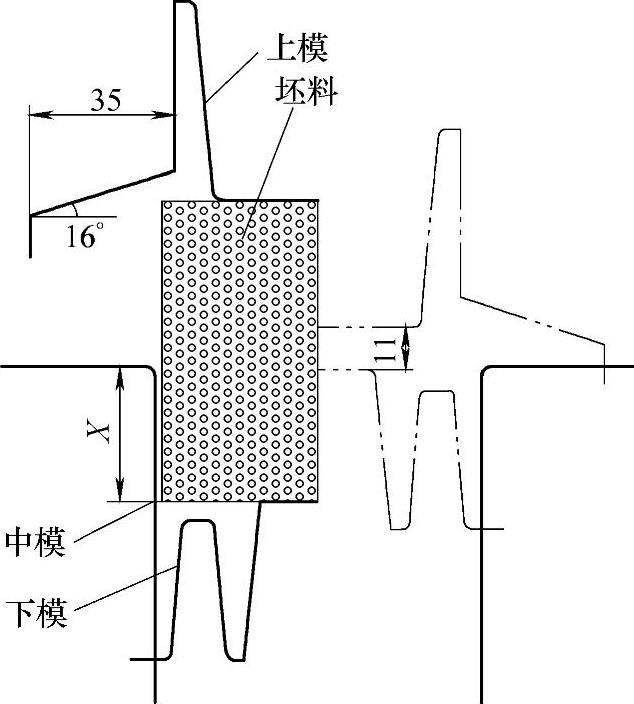

由于所有工模具和标准零件均轴向对称,因此计算模型可简化为二维模型(见图5-3)。模型中所有的模具和工件尺寸均与实际试验一致。为防止在模拟计算中材料流出模腔,模具之间的配合采用“重叠”方式。圆角半径定义为2mm。

在模拟过程中,首先上模以120mm/s的速度向下运动,当完成所定义的步数以后,上模停止运动,紧接着下模向上运动直到模拟结束。通过改变通用模拟模型图5-3中X值的大小,可以使用同样的模拟模型成形不同的半固态锻造工艺(触变镦粗+复合挤压以及触变镦粗+挤压)。

图5-3 A356铝合金触变锻造成形的模拟模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。