通过对图4-29中SEM图像的对比可以发现,随着液相体积分数的增加,固相颗粒被完全包围的可能性增大。因而可以推断,在高液相体积分数下,零件断裂主要阻力为附着力。断裂发生后,沿晶界断裂很可能是主要的断裂机理。其原因是在拉伸应力作用下,固相颗粒在附着力作用下被拉长直到液相共晶体断裂。图4-29b中液相表面的小“皱纹”很可能是附着力拉伸引起的。图4-32中的显微组织图像与该结论一致。

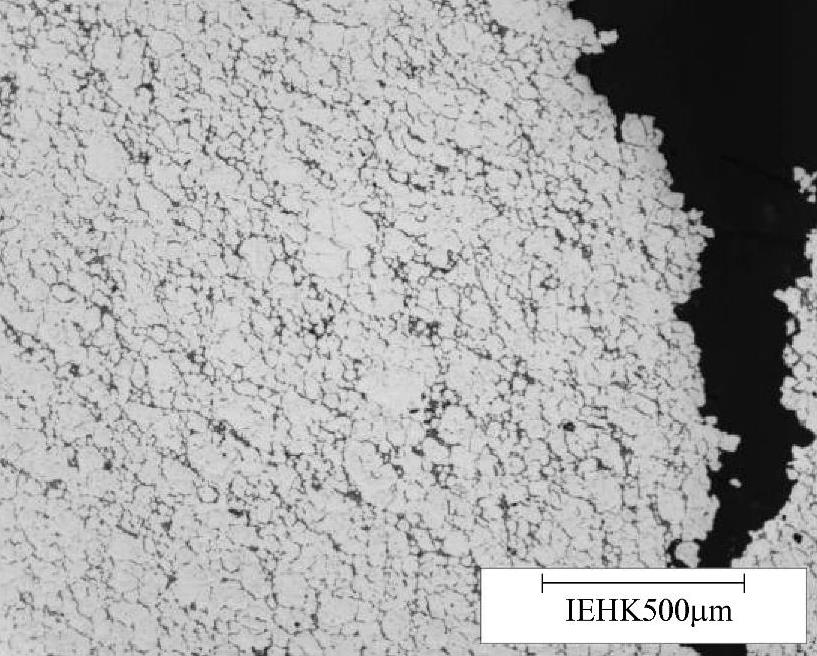

当液相体积分数降低到25%时,在浆料组织中液相不足以包围所有固相颗粒,因而只有尺寸较小的固相颗粒完全被液相包围。许多大尺寸的固相颗粒以一定的有利角度挤在一起,形成晶界。当外力施加在成形零件中时,晶界之间产生滑移,一些大角度晶界必须转动以适应外力方向。在此过程中,晶界之间的摩擦力会阻碍固相颗粒移动,这就产生了上面所述固相颗粒之间的相互作用力Fb。当该区域由于某显微缺陷产生裂纹时,穿晶断裂很可能是主要的破坏方式。图4-29a中相互挤压变形的大固相颗粒和图4-33中呈“岛”状分布的显微组织形貌与该结论一致。

图4-33 “岛”状形状特征的显微组织(液相体积分数25%)(https://www.daowen.com)

根据J.M.Drezet等[32]所提出的观点,当半固态坯料的液相体积分数较低时,液相部分起润滑作用,以便于固相颗粒更容易滑动,或者作为扩散通道,传播来自于点或面的载荷,就像晶界之间的扩散。最近Mabuchi M.[33]和Y.Chino[34]等人提出,在低液相体积分数下用于高应变速率超塑性的形变帮助机制。根据该理论,在低液相体积分数半固态状态下,金属主要成形过程与在完全固态下一样,液相主要起到松弛由位错引起的应力集中,最终导致成形能力的提高。

由图4-29中固相颗粒的形状变化可知,在半固态成形过程中,固相颗粒被挤压或拉长,偶而颗粒本身也发生转动。由于固相颗粒和共晶相的体积分数取决于成形加工温度、触变锻造速率、摩擦因数和工具温度等,这就决定了它们具有不同的弹性模量,成形零件在拉伸应力的作用下,在其内部将产生非常复杂的应力分布[31]。这种复杂应力分布形式使作者怀疑常用于描述半固态断裂过程的单相或双相模型的正确性。然而,当所有的成形参数经过优化后,触变锻造成形零件的性能可以得到提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。