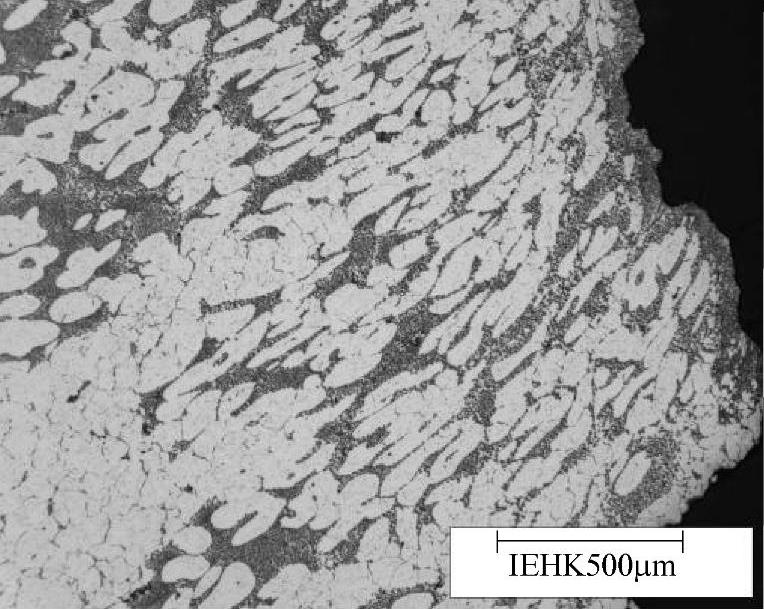

在对液相体积分数为29%的A356铝合金触变锻造成形过程中,由于成形零件承受高的模具载荷、接触腐蚀、机械摩擦载荷和热冲击等综合因素的作用,零件表面产生复杂的物理和化学效应。图4-32显示,在退模过程中,由于强烈的摩擦作用,成形件杯形部分处于高的拉伸载荷作用下。在拉伸开始时,固相颗粒在拉伸方向上于液相中移动或转动。随着模具在外力作用下位移进一步加大,固相颗粒被进一步拉长。同时成形零件由于热交换作用被冷却到半固态温度578℃以下,β-相中固相颗粒进一步析出,一开始为β-相金属间化合物,然后形成共晶相成分[25]。由于液相具有一定的粘度,其大小主要取决于合金的化学成分和温度等[28]。正是由于液相粘度的作用,产生了阻止固相颗粒移动的阻尼力(在此定义为附着力Fη),该附着力与颗粒移动方向相反。因而可以得到描述半固态金属断裂的力学模型

式中 Fp——施加在模具上的退模力;

Fμ——模具和成形件之间的摩擦力;

Fη——液相施加在固相颗粒上的附着力;

Fb——固相颗粒之间的相互作用力(如固相颗粒相互摩擦产生的力);(https://www.daowen.com)

Fr——其他的一些未知力。

根据R.Carnahan[29]和D.Ghosh[30]的观点,在半固态触变成形件中,固相体积分数越高,零件强度、屈服应力和韧性反而降低。根据该理论,在相同的试验条件下,方程(4-9)中附着力Fη要大于Fb。

随着退模行程不断加大,固相颗粒在附着力Fη的作用下被越拉越长,同时共晶相也被拉长。该过程近似于传统的拉伸试验。当退模力达到一个临界值Fpk时,附着力Fη也达到一个临界值Fηk。当断裂条件:(Fpk-Fμ-Fb-Fr)>Fηk得到满足时,裂纹就开始产生。首先发生在零件内部带有缺陷的部位,如缩孔和夹杂物等缺陷处,随着模具的不断运动,裂纹会沿着固相颗粒的晶界不断发展,然后是固相颗粒α-Al和共晶相界面,最后传遍全部断裂面[31]。图4-28中“花瓣”状断口特征和图4-32中拉长的晶粒很好地支持了本研究的模型。

图4-32 断口试样中固相颗粒被拉长的显微组织(液相体积分数37%)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。