1.对加热过程中坯料位置的控制

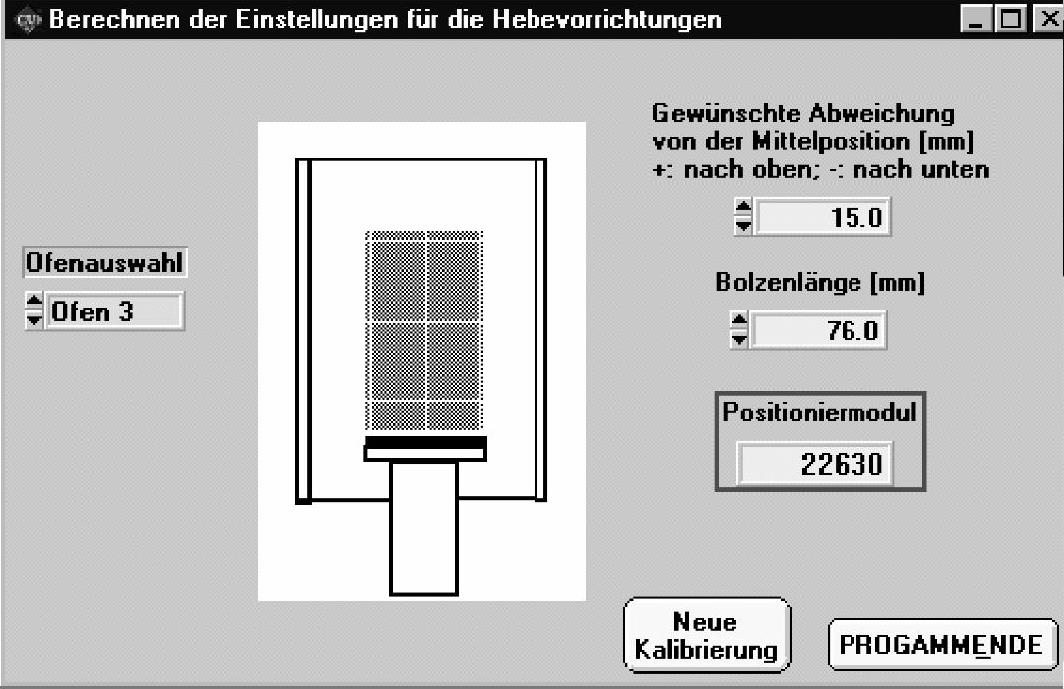

为了实现对加热坯料的位置进行精确控制,在本研究过程中设计开发了一个与加热炉号、支撑杆到炉底距离以及坯料尺寸等有关的控制单元(见图4-3)。在使用该控制单元时,只要输入坯料的长度和坯料中心与加热炉中心的偏距(+/-分别表示坯料中心在炉子中心的上侧或下方),然后程序自动输出建议位置值(“Positionval-ue”),把该建议值输入到炉子侧面的“D-Pos-Module”表中,并进行确认。这样就可以实现对坯料位置的精确控制。

图4-3 实现对坯料位置精确控制的控制单元

2.加热过程中的控制参数

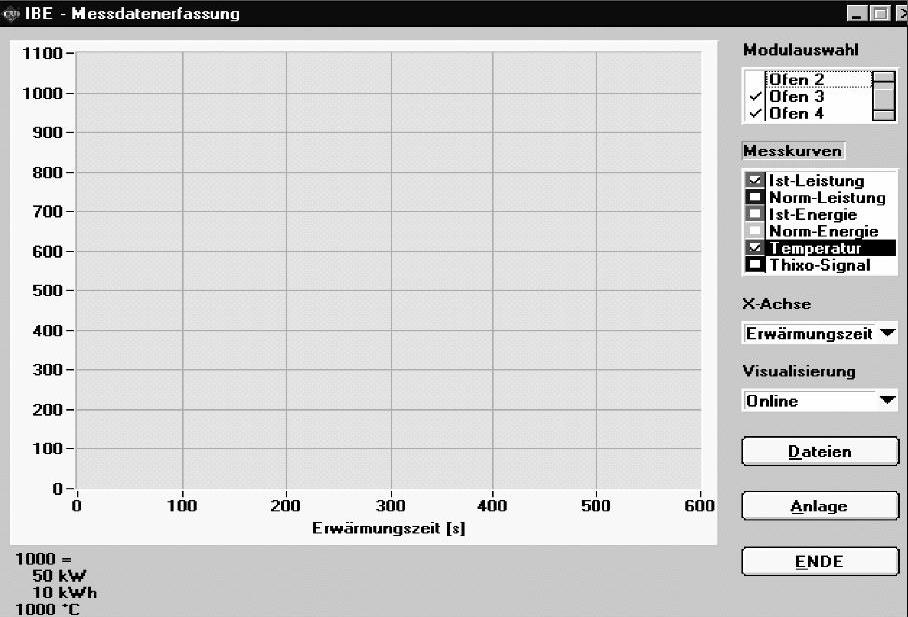

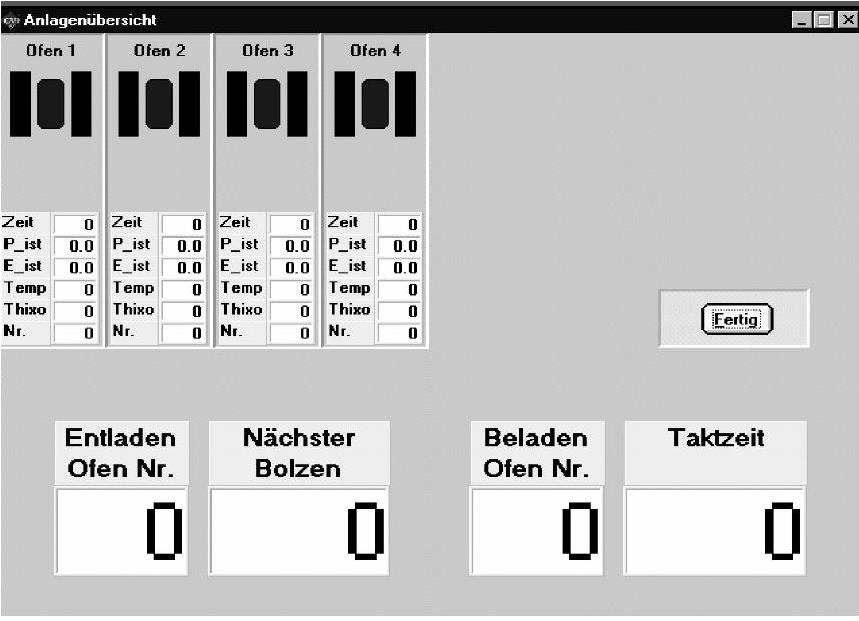

在加热过程中和加热完成以后,通过对控制单元中文件“IBE-Messdatenfassung”进行再编译,所有与加热过程有关的测量参数可以显示在图4-4所示的主窗口中。例如加热中坯料温度与加热时间的关系、功率与时间的关系、能量与温度的关系等。通过对炉号进行选择,所有加热炉的状态均可显示出来(见图4-5)。

图4-4 “Messdatenerfassung”的主窗口

图4-5 感应加热中每个炉子的工作状态(www.daowen.com)

3.加热炉的控制参数

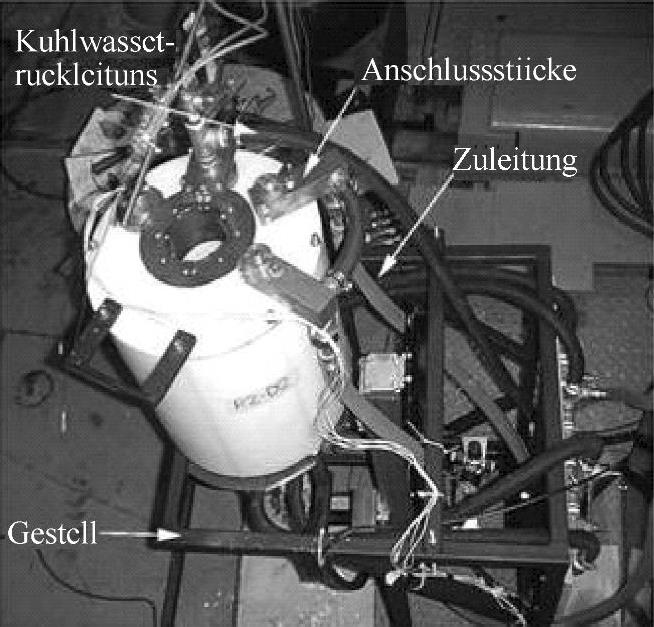

感应加热的目的是在坯料中获得均匀分布的半固态温度。在SFB289项目的第一期和第二期研究过程中,设计开发了一专用于有色金属感应加热的多层立式感应加热炉(见图4-6)。其电控物理参数为:加热频率为200~2000Hz;最大电压为500V;最大功率为50kW。在SFB289项目的第三期研究中对A356铝合金及其SiC增强复合材料的感应加热所使用的是来自Audi公司的感应加热设备,整套系统共包括四个功能相同的加热炉,以便实现工业生产中的多工位加热。其中每个加热炉的物理参数为:最大功率为50kW;最大工作频率为250Hz;最大工作电压为350V。该加热炉主要适用于铝合金、镁合金、铜合金和复合材料的感应加热。

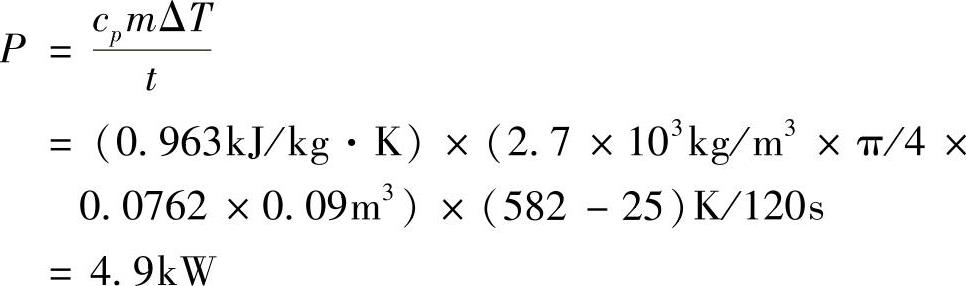

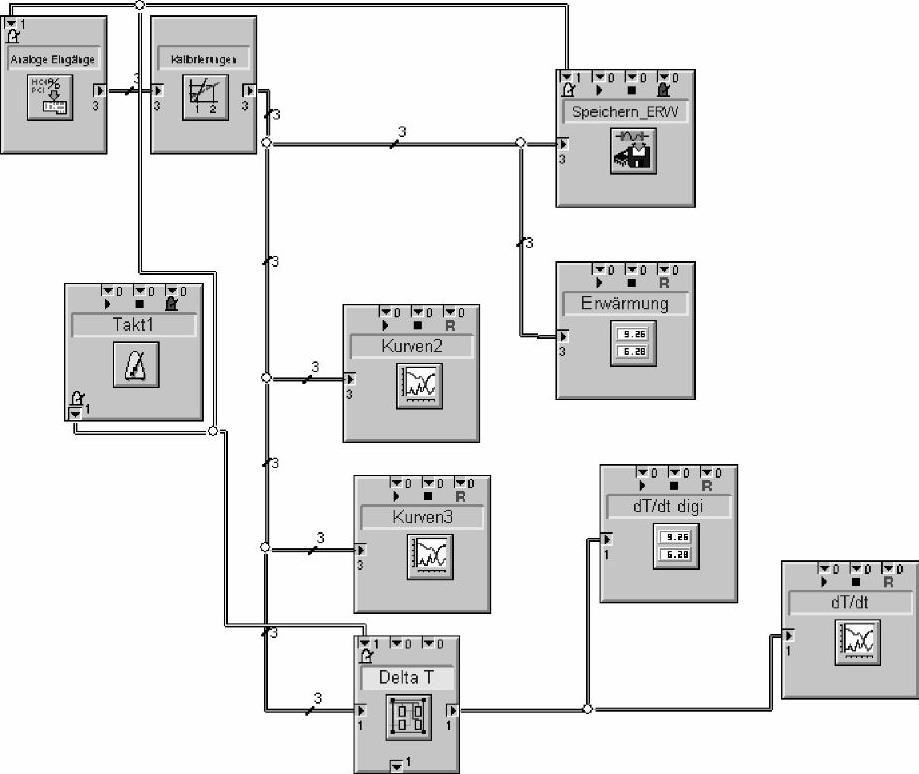

为了测量和记录A356铝合金感应加热中的温度,在研究过程中开发了基于商用控制和分析软件DIAdem[9]并适用于A356铝合金感应加热的电路控制图(见图4-7)。在设计中,为了实现对加热功率的控制,由计算得到A356铝合金加热需要的功率。如对尺寸为ϕ76mm×90mm的A356铝合金坯料,在2min内从室温加热到582℃所需功率为

图4-6 多层立式感应加热炉

基于此值,再考虑加热过程中的热损耗,就得到加热过程中总的控制功率。

图4-7 A356铝合金感应加热的电路控制图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。