与母基材料A356铝合金相比,SiC颗粒的加入会提高合金的耐磨能力和抗热能力,但会降低合金的塑性。热处理后可提高该复合材料的抗拉强度和屈服强度,但伸长率要降低。由于SiC的加入导致其硬度大幅度地提高,室温下机加工(切割和车削等)性能很差,需要使用特殊的切割刃具并在不断冷却润滑的情况下才能得到加工试样,加工成本很高。因而该复合材料只用在特殊的场合,如对耐磨度要求很高的活塞等。

正是由于这种超硬复合材料很差的塑性,因而非常适合使用半固态加工方法进行零件的制造。作者在多年的研究过程中,已成功使用半固态成形技术对A356铝合金及其SiC增强复合材料(φ(SiC)=20%)进行触变成形,详见作者的其他公开发表文章和专利。

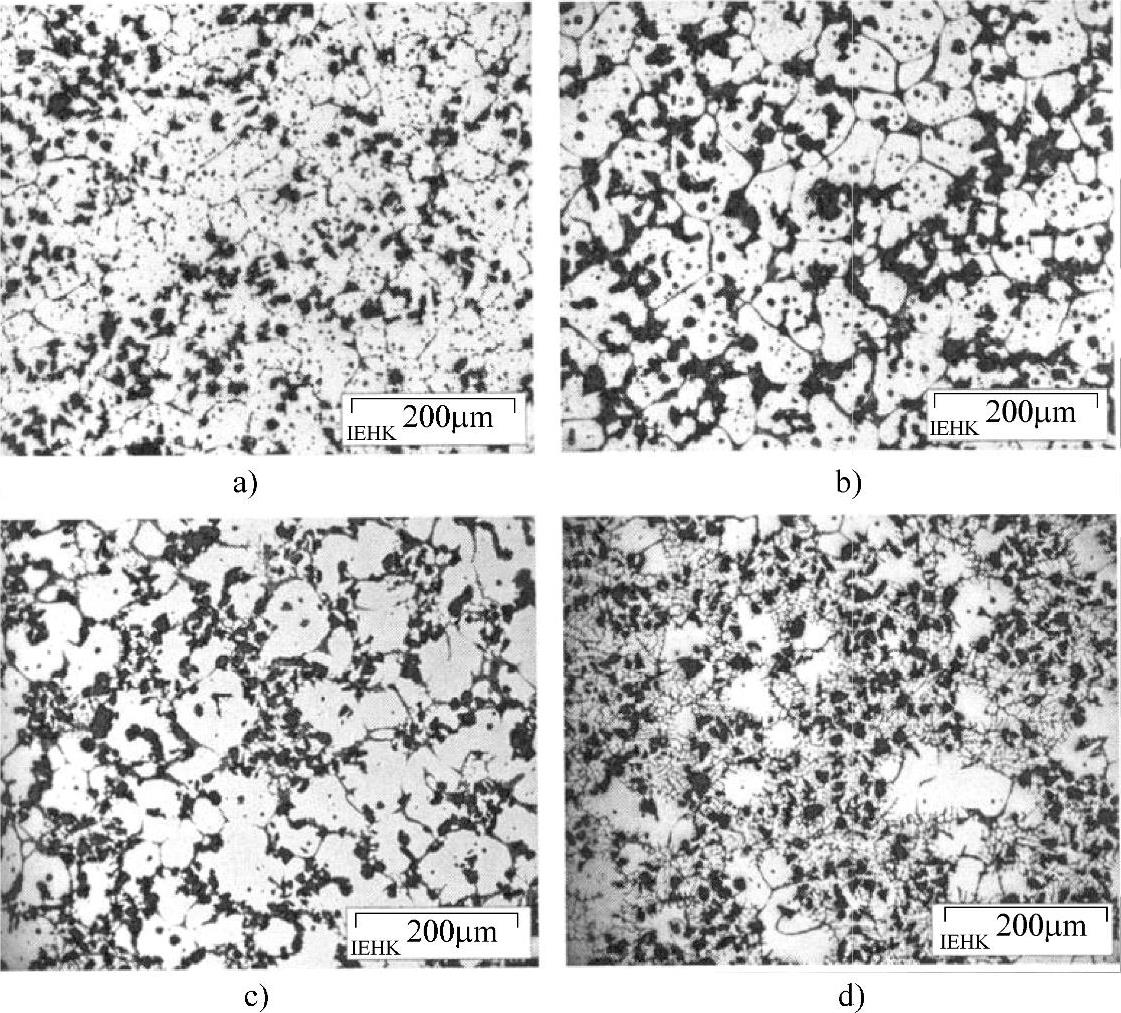

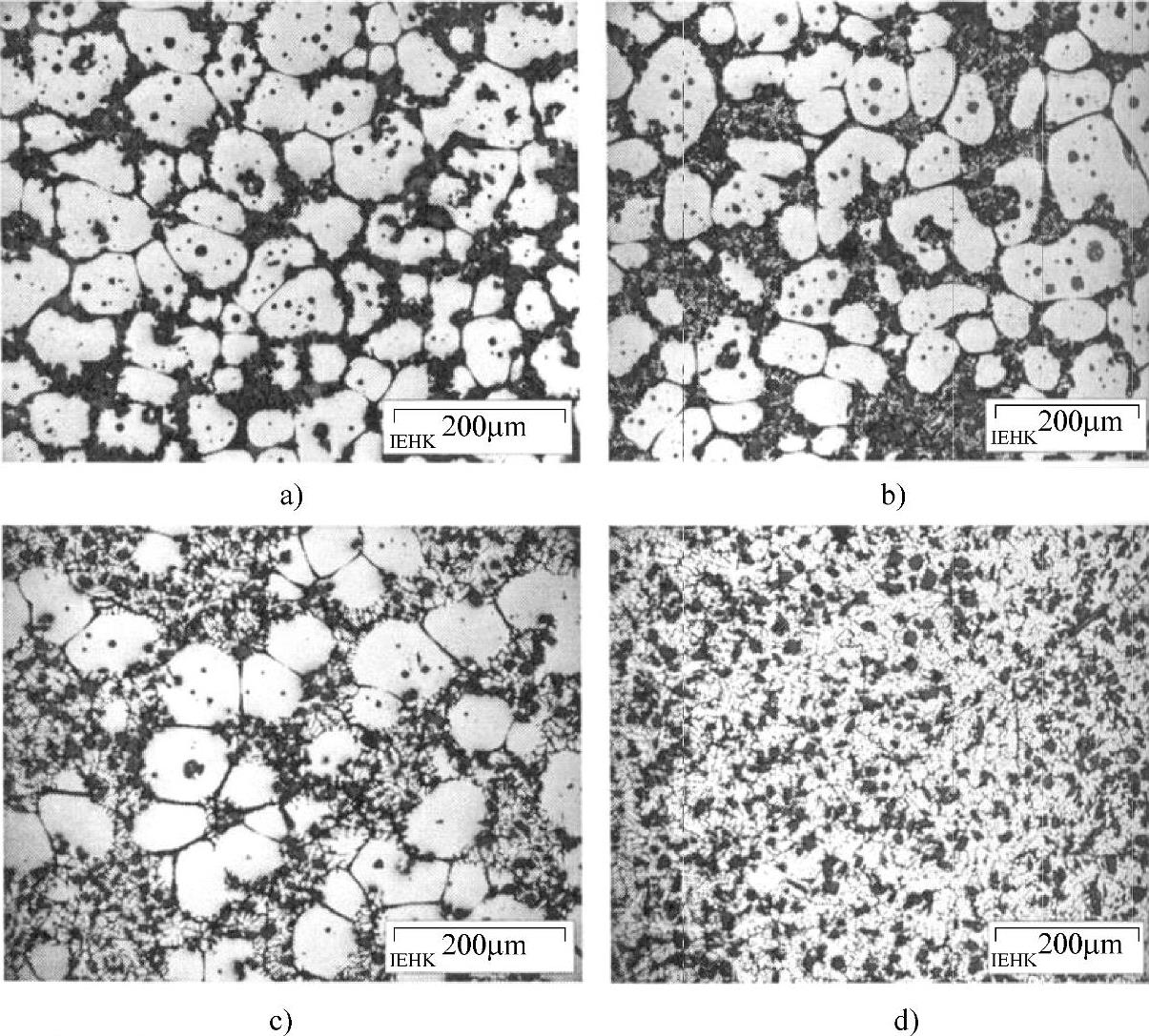

图2-9和图2-10所示为SiC/A356铝合金复合材料在不同的半固态温度下保温2min和10min时的显微组织。由图可以看出,当在560℃保温2min时,A356铝合金组织还很致密,晶界几乎没有熔化,半固态组织特征不明显。当保温时间扩大到10min后,固相部分球化特征非常明显。当半固态加热温度提高到570℃并保温2min时,已经可以得到近球形的显微组织。从600℃提高到610℃并保温2min时,液相部分体积分数已经大为提高,球形组织所代表的固相体积分数相应地降低较大。如果将保温时间延长至10min,则可以发现固相颗粒明显长大,其晶粒尺寸在50~75μm之间。

图2-9 SiC/A356铝合金复合材料在不同的半固态温度下保温2min时的显微组织

a)T=560℃ b)T=570℃ c)T=600℃ d)T=610℃

图2-10 SiC/A356铝合金复合材料在不同的半固态温度下保温10min时的显微组织

a)T=560℃ b)T=570℃ c)T=590℃ d)T=600℃(https://www.daowen.com)

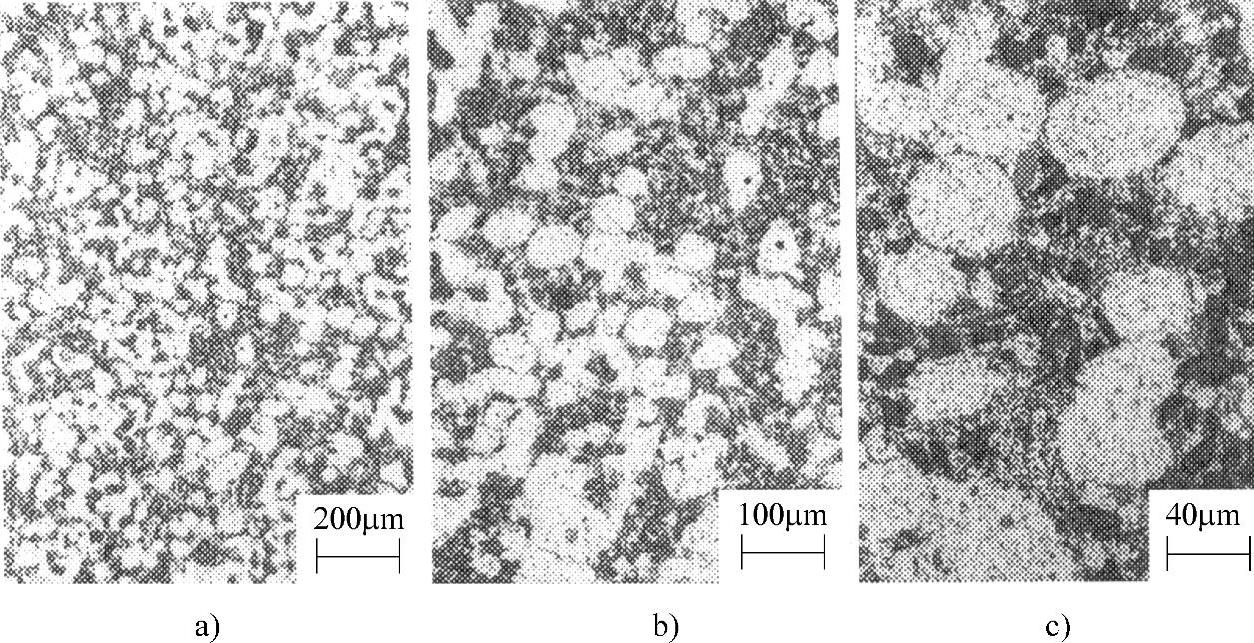

图2-11 所示为SiC/A359铝合金复合材料(φ(SiC)=20%)在半固态加热温度为579℃时的显微组织。可以发现,白色部分近球形α-相分布均匀,细小的黑色SiC颗粒均匀地分布在共晶相中。

表2-5 所示为SiC/A359铝合金复合材料半固态加工零件的主要力学性能。由表2-5可知,半固态成形件经热处理后,其强度大为提高,但其塑性有较大程度的降低。

表2-5 SiC/A359铝合金复合材料主要力学性能

图2-11 SiC/A359铝合金复合材料在半固态加热温度为579℃时 不同放大倍数的显微组织

a)50× b)100× c)500×

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。