合金在强化过程中,如果添加剂比例过多,会改变合金的主体,使之变成复合材料。一般认为,复合材料是由两种及两种以上的物理和化学性质不同的物质经一定方法合成而得到的一种新的多相固体材料。它不仅具有各组成材料的优点,还具有比单一材料更优良的综合性能。如碳纤维的比强度、比模量很高,但脆性较大,如果与柔软的树脂基体复合,便可获得兼有树脂与碳纤维二者优点的树脂基复合材料;多数金属较坚韧,但不耐高温,而陶瓷耐高温却又较脆,若将二者复合,制成复合材料,这种新材料即为金属陶瓷复合材料。由上可知,“复合”已成为改善材料性能的一种手段[16]。

复合材料的主要性能有:高的比强度和比模量;抗疲劳性能好;良好的破断安全性能;优良的高温性能;减振性能好;成形工艺简便灵活及可设计性强。

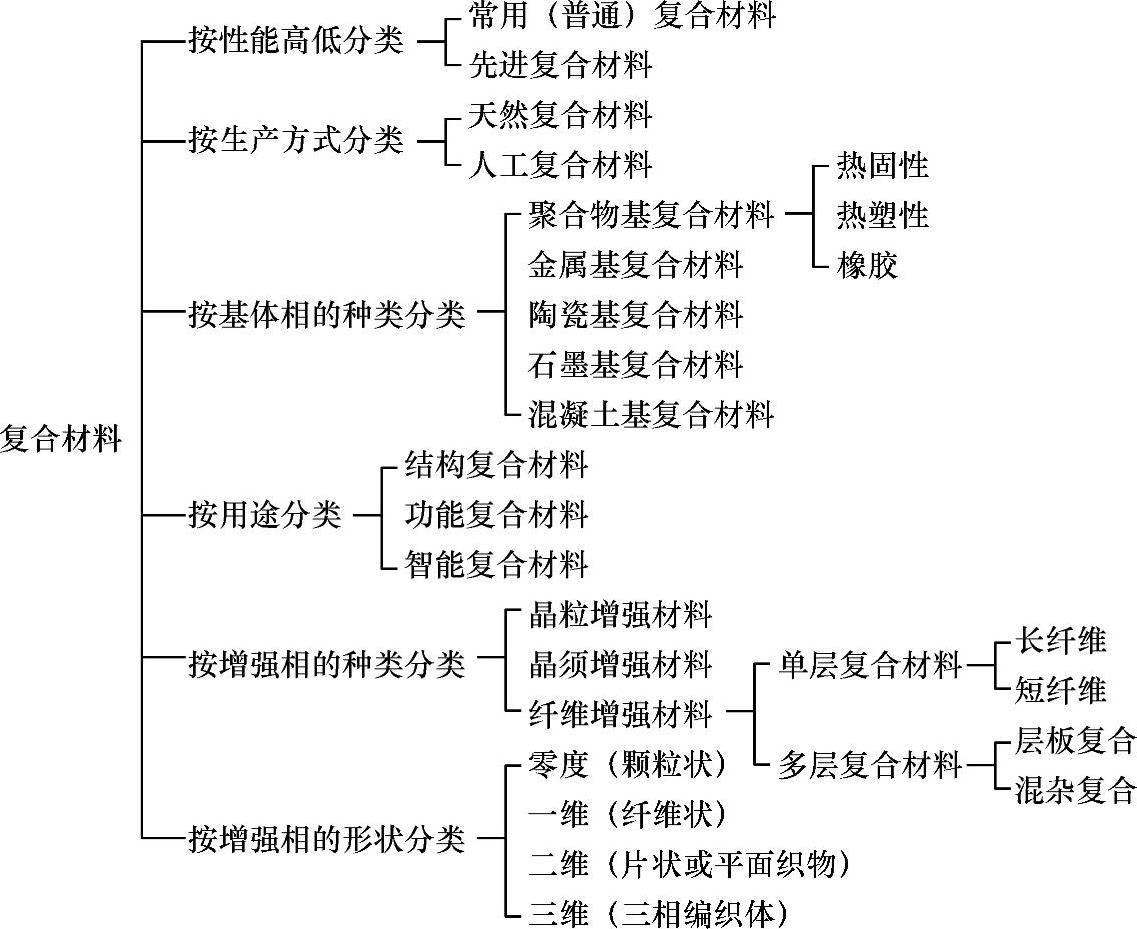

复合材料可以由金属材料、高分子材料和陶瓷材料中任两种或几种制备而成,常见的分类方法如图2-7[16]所示。

另一方面,研制和开发具有高力学性能的新型轻质合金一直是汽车零件生产商所追求的目标。近些年来,将SiC作为增强颗粒来提高铝合金的强度越来越受到广泛重视[17-19]。SiC由于其超高硬度和高的熔点一直是作为复合材料的强化颗粒使用。实际上,SiC没有确定的熔点,但在2830°C时可分解为碳和硅的熔体。

金属基复合材料作为材料科学的一个分支长期以来一直受到材料科学家的重视,主要是因为这些材料通常具有比较高的刚度、强度、抗蠕变及耐磨能力、低密度和低的热膨胀特性等[20]。对生产颗粒增强铝基复合材料,通常使用与铸造有关的技术,因为只要对现有设备进行适当的改造就可以投入使用。另一方面,自从20世纪70年代发现金属材料在半固态状态时具有触变性能以后[21],人们很快发现,用半固态技术在生产陶瓷增强材料,特别是在颗粒增强上具有独特的优势,它可以从根本上避免用普通铸造方法生产复合材料所遇见的一些困难,如缩孔和成分偏析等[22-24]。

铝合金材料是半固态成形研究中最重要的材料,围绕颗粒增强铝合金复合材料无疑已成为半固态成形技术研究开发的重点。目前,SiCp/Al复合材料的制备方法除了常规的机械搅拌法以外,主要还有铸造法、粉末冶金法、压力浸渗法、无压渗透法以及喷射沉积法[25]。

1.铸造法

铸造法制备SiCp/Al复合材料按照其形式的不同可以分为搅拌铸造和离心铸造等。搅拌铸造法设备比较简单,但若不在真空或惰性气体保护下搅拌,在高速搅拌的漩涡中难免会有气体和夹杂物混入,易形成偏析和“结团”现象,影响复合材料性能。目前,搅拌铸造只能制备体积分数较低的复合材料,对高体积分数SiCp/Al复合材料的制备是不合适的。

图2-7 复合材料的主要分类

离心铸造法是国际上研制优质SiCp/Al复合材料最有成效的新技术之一[26],其中一种工艺过程是在高速旋转的SiC颗粒预制件中均匀浇铸铝液,使其在离心力作用下渗入粒子的间隙,凝固后得到SiCp/Al复合材料;另一种方法是往高速搅动的铝液中逐渐加入SiC颗粒,待其分散均匀后将熔体浇入金属型,用离心铸造方法成形。参考文献[27]利用水平式离心铸造机制备具有不同强化部位(外层强化、内层强化以及内外层同时强化)的功能梯度SiCp/Al,复合管强化部位多样化可为功能梯度复合管的应用开辟新的领域。离心铸造法省去了高压设备,降低了设备投资和生产成本,该技术最适合制造表面耐磨的高速轧辊、导向轮以及耐腐蚀的SiC颗粒增强复合管和套筒等,但其特殊的装置决定了所制备的产品形状通常为筒环状,所以难以在工业上推广使用。

2.粉末冶金法

粉末冶金法是比较传统的制备颗粒增强金属基复合材料(PRM-MC)的方法,其主要工艺是使一定比例的Al粉、SiC颗粒以及粘合剂均匀分散,通过干压、注射等方法使SiC及Al的混合物成形,最后在保护气氛下烧结形成较为致密的SiCp/Al复合材料。优点是可以精确地控制增强体颗粒和基体的体积配比,从而精确地控制其热物理性能[28];缺点是制备设备较为复杂、成本较高。同时有研究表明,采用粉末冶金法制备的高体积分数SiCp/Al复合材料的致密度往往达不到要求,容易吸附气体,难以通过用于航空电子封装所必须的气密性检测。

3.压力浸渗法

压力浸渗法最早是由美国铝业公司(Alcoa)开发的,其通过真空压铸法制备高体积分数SiCp/Al复合材料获得成功,因为其具有成本低廉、性能优异等特点,有很强的商业竞争力,目前已有用于电子封装的商业产品出售[29]。(www.daowen.com)

压力浸渗法制备工艺通常分为两步,第一步是制备SiC颗粒增强体预制件;第二步是浇铸渗透形成复合材料。

(1)SiC预制件的制备 预制件制备一般步骤是先混合分散一定配比的SiC颗粒与有机物,然后通过干压、注射等成形方法成形,最后预烧使有机物挥发,形成含有一定体积分数空隙的SiC颗粒预制件。在预制件的制备过程中通过尺寸的精确控制,就可以实现产品的近净成形,同时预制件也应具有一定的强度,以避免在加压渗透过程中造成预制件的破裂,从而使零件失效[30,31]。

(2)压力渗透 根据生产过程中压力施加的大小、方式的不同,又分为挤压铸造法、气体压力渗透法、真空吸铸法。其中挤压铸造法是将预制件放入模具中然后加入熔化的铝液,通过机械加压,使铝液渗入到预制件中;气体压力渗透法则是通过非活性气体为压力媒介将熔融的铝液压入预制件的间隙;而真空吸铸法是通过铝液上下液面的压力差,将熔融的铝液吸入预制件的间隙,凝固后即形成复合材料。

4.无压渗透法

无压渗透铝最早是由美国的Lanxide公司开发出来,该方法是将基体合金放在可控气氛的加热炉中加热到铝液相线以上温度,在不加压力的情况下铝液自发的渗透到SiC颗粒层或预制模具中,最终形成SiCp/Al复合材料。此方法技术工艺简单,不需要复杂的设备,成本低廉[32],并形成了几种略有不同的工艺,如北京航空材料研究所崔岩等[33]采用在氮气气氛下使铝液渗入预制模中制备体积分数为70%的SiCp/Al封装复合材料,其热导率达到了196.6W·m-1·K-1,并按照军标测试其气密性,测试表明其放气率小于军用电子封装材料。

目前,高体积分数电子封装SiCp/Al复合材料的制备工艺还存在一定的问题,其主要体现在:

1)在复合材料SiC体积分数的控制上还需要做进一步的研究,因为目前这种制备工艺还比较难以精确控制其体积分数,从而难以对最终产品的热物理性能做出控制,这样就会给实际应用带来一些不确定因素。

2)在成形方法上还需要进一步研究,因为高体积分数SiCp/Al复合材料的机械加工比较困难,而电子封装构件形状却一般比较复杂,这就要求其具有较好的净成形工艺,而目前此方法在净成形工艺上还不太完善。

3)渗透均匀性也需要进一步研究,铝液在SiC颗粒的间隙中,特别是渗透阻力较大的地方不容易均匀渗透,这样其产品中就可能存在缺陷,也给实际应用带来困难[34,35]。但总的说来,无压渗透法在空气气氛下具有成本低廉、工艺简单等优势,具有最先投入应用的光明前景。

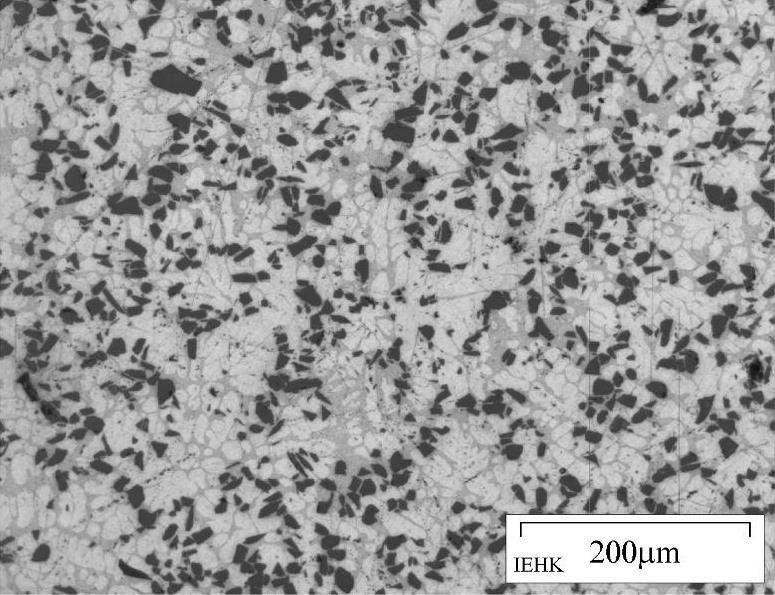

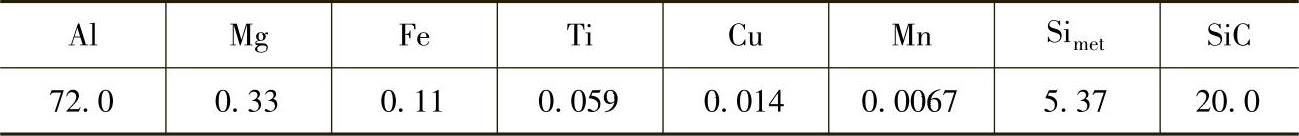

图2-8所示为SiC增强铝基复合材料(φ(SiC)=20%)的显微组织(EFU company),表2-4所示为其化学成分。

图2-8 SiC增强铝基复合材料 的显微组织

表2-4 SiC增强铝基复合材料的化学成分(质量分数,%)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。