镁合金半固态成形包括半固态坯料制备、半固态加热和半固态成形三大步。由于镁易于燃烧爆炸,因此镁合金半固态坯料的制备相对于铝合金坯料的制备有较大的差别。如镁合金半固态坯料(浆料)熔炼过程要使用阻燃剂和精炼剂,要随时除渣及注意炉腔密闭等。镁合金熔体上撒上一层阻燃覆盖剂,经熔化、变稠、发泡,最后铺展、覆盖于液面,使熔体液面形成一层薄薄的保护层,从而达到阻止镁合金燃烧的目的。阻燃溶剂保护法有成本低、操作简便等优点。但阻燃溶剂的主要成分是氯盐和氟盐,易侵蚀熔炼坩埚,易挥发产生腐蚀性气体,有使镁合金铸件造成夹杂的倾向。

用于触变成形的镁合金坯料制备后需二次加热,以便得到一定液相体积分数的半固态浆料。对最常用的AZ91镁合金,其半固态加热后典型的显微组织为近球状的固相组织α-Mg被共晶相Al-Si合金所包围。

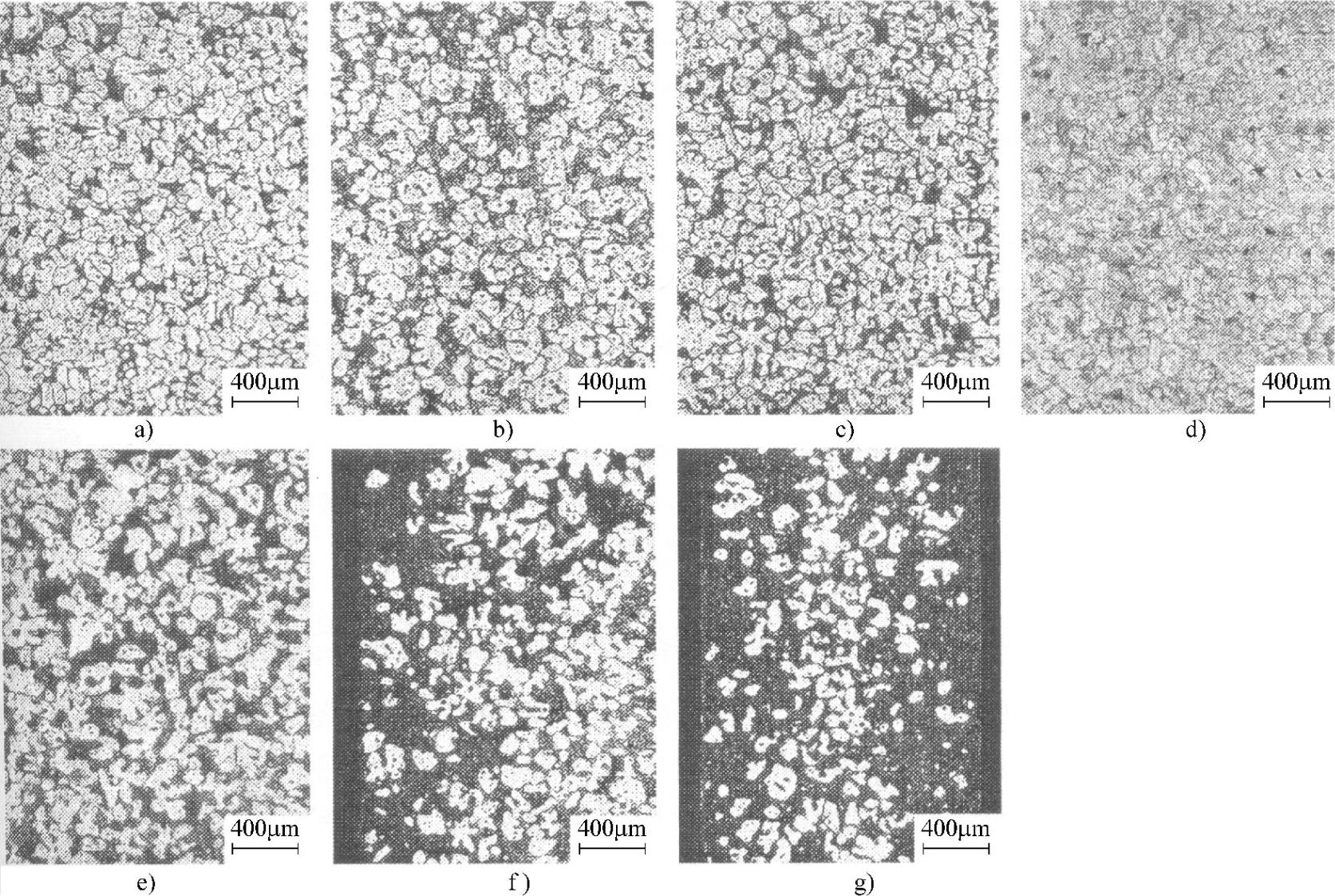

图2-4所示为AZ91镁合金半固态压铸成形为阶梯状零件的不同厚度部分的显微组织,其中的白色近球形α-相被深色的共晶相所包围。从厚度为5mm处开始阶梯状零件中的共晶相所占的体积分数随着厚度的降低明显的增加,同时共晶相在零件的边部所占体积分数也是逐步增加,这种现象与铝合金在触变压铸成形为阶梯状零件时浆料流动的情况相似。通过对半固态加热显微组织数字化分析发现,AZ91镁合金半固态加热后,其晶粒形态和尺寸变得更加圆整和细小,晶粒尺寸从最初的约200μm变成平均为70μm左右的球状晶粒,熔化时固相晶粒边部Al富集区先熔化,逐步形成有利于半固态成形的液固相混合组织。在熔化过程中如果再施加具有剪切作用的外力场进行搅拌,球形组织会更加圆整和细小,这对提高成形件的力学性能有很重要的帮助。

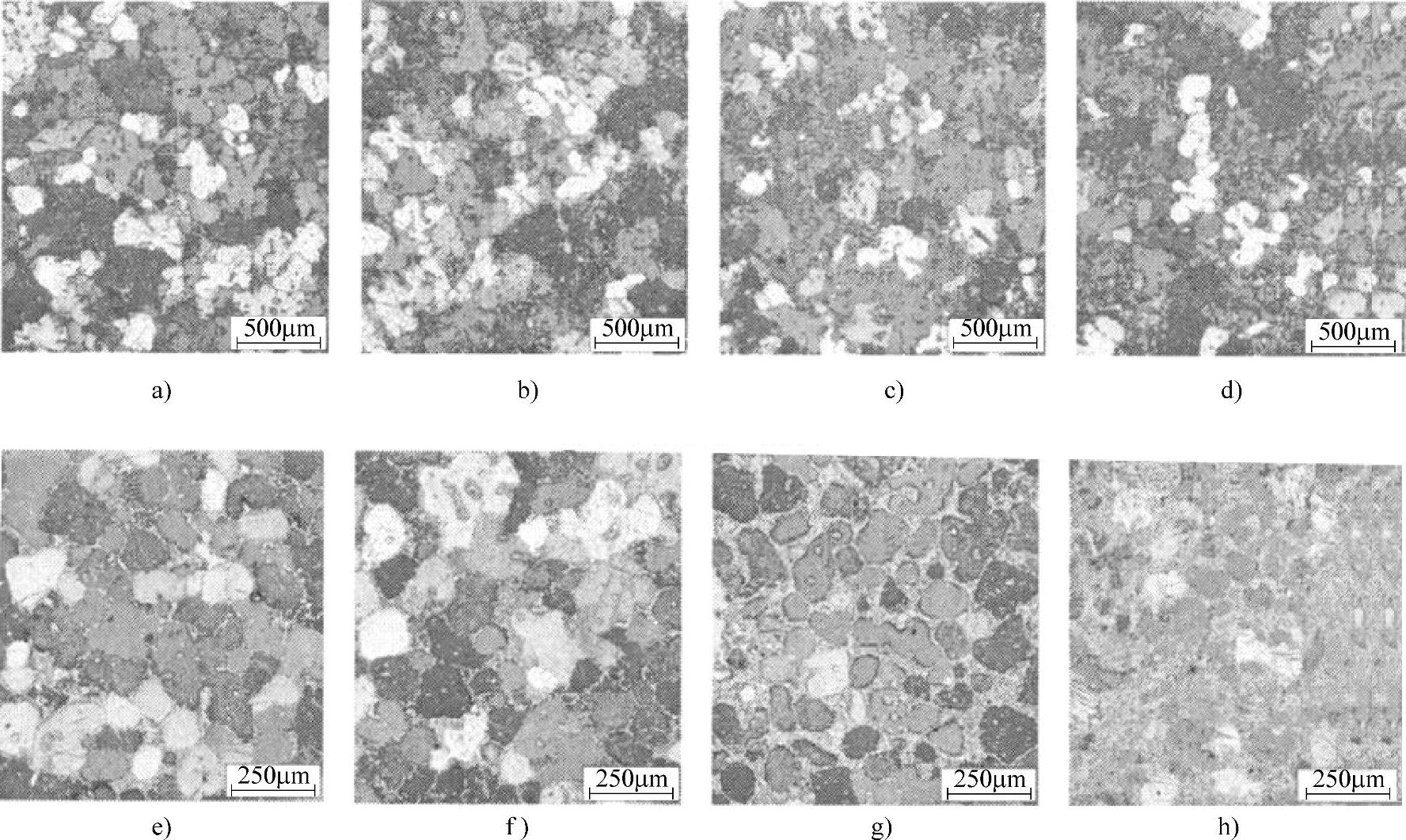

图2-5所示为AZ61镁合金半固态压铸成形为阶梯状零件的不同厚度部分的显微组织。可以看出,近球形的α-固相均匀分布在细小的共晶相之间。随着成形件厚度的降低,细小共晶相所占的比例逐步增加,同时α-相也越来越细小,其主要的原因是厚度越小,成形中该处的冷却速度越大,有利于形成细小的α-相。在阶梯状零件厚度较大的地方,如25mm处,由于冷却速度较低,共晶相所占的体积分数小,镁的含量也低。

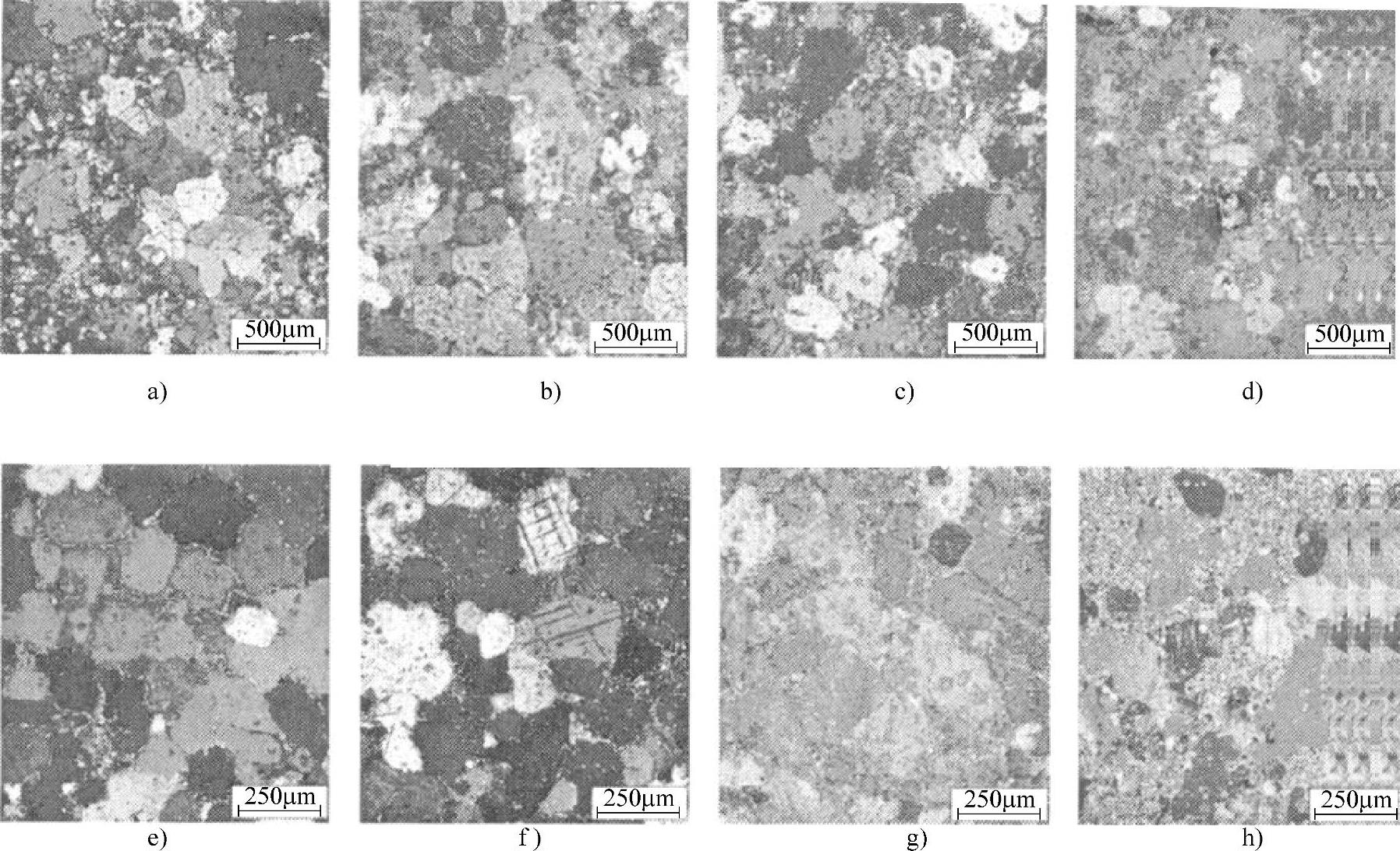

图2-6所示为AZ31镁合金半固态压铸成形为阶梯状零件的不同厚度部分的显微组织。其组织变化的规律与图2-5中AZ61镁合金半固态压铸成形显微组织变化规律一致。

图2-4 AZ91镁合金半固态压铸成形为阶梯状零件的不同厚度部分的显微组织

a)厚度25mm b)厚度20mm c)厚度15mm d)厚度10mm e)厚度5mm f)厚度2.5mm g)厚度1.5mm

注:成形速度=0.5m/s,固相颗粒平均直径为78μm。(www.daowen.com)

图2-5 AZ61镁合金半固态压铸成形阶梯形零件中不同厚度部分的显微组织

a)厚度25mm b)厚度15mm c)厚度5mm d)厚度2.5mm e)厚度25mm f)厚度15mm g)厚度5mm h)厚度1.5mm

注:上图,成形速度=0.05m/s;下图,成形速度=0.5m/s。

图2-6 AZ31镁合金半固态压铸成形为阶梯状零件的不同厚度部分的显微组织

a)厚度25mm b)厚度15mm c)厚度5mm d)厚度2.5mm e)厚度25mm f)厚度15mm g)厚度5mm h)厚度1.5mm

注:上图,成形速度=0.05m/s;下图,成形速度=0.5m/s。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。