通过对SAG公司半固态A356铝合金坯料(其直径的大小为ϕ76mm)切割后进行从中心到边缘的微观组织(见图2-1)观察发现,在坯料的中心部位(见图2-1c)为近似长轴柱状组织,而在坯料最外层的边部(见图2-1a),显微组织细小而且圆整度要高。其可能的原因是棒料生产后,靠近表面的区域冷却较快,晶粒没有足够的时间生长,因而较细小;而中心区域正好相反,晶粒有相对较长的生长时间,因而形成近似长轴柱状组织。在感应加热过程中,晶粒从晶界表面向内部熔化,直到得到一定液相体积分数的半固态浆料。加热完成后,可以进行半固态锻造成形。A356铝合金,其半固态加热后典型的显微组织为近球状的固相组织α-Al被共晶相Mg-Si合金所包围。

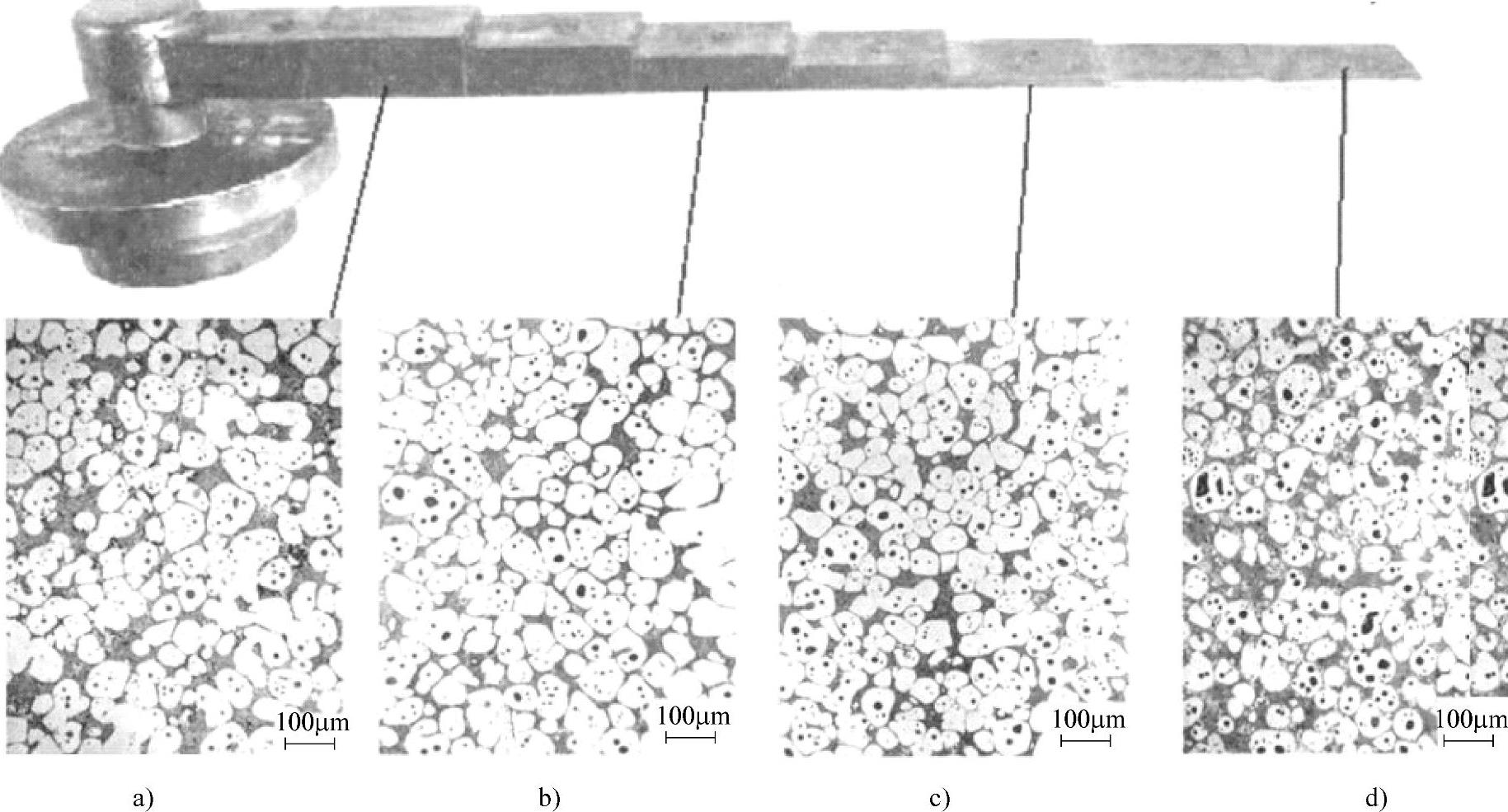

M.Fehlbier等[5]通过巧妙设计,使用半固态压铸技术(触变压铸)对铝镁合金压铸成阶梯形零件进行了系统研究。图2-2所示为A356铝合金在触变压铸成形为阶梯状零件的不同厚度部分的显微组织。由图可见,除了厚度为1.5mm的部分液相体积分数稍高一点外,其他不同厚度部分的显微组织差别不大。由于压铸成形初始速度较大,为0.5m/s,根据等体积流量计算,随着充填腔体厚度的降低,半固态浆料在流动过程中速度逐步增加,到厚度为1.5mm处达到47.3m/s,这一速度已经非常高。根据显微组织观察,不同厚度部分的显微组织与厚度大小和该位置的充填速度关系不是很明显,其最主要的原因是半固态浆料充填速度太高,在通常情况下出现的液固相分离现象在浆料高速流动时没有发生,这从另一方面说明,可以通过提高成形速度改善液固相分离。

图2-1 A356半固态棒料的显微组织

a)坯料最外层 b)坯料1/2半径处 c)坯料的中心部位(https://www.daowen.com)

图2-2 A356铝合金在触变压铸成形为阶梯状零件的不同厚度部分的显微组织

a)厚度25mm,vMetall=2.8m/s b)厚度15mm,vMetall=4.7m/s c)厚度5mm,vMetall=14.2m/s d)厚度1.5mm,vMetall=47.3m/s

注:成形速度=0.5m/s。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。