具有球状颗粒显微组织的坯料是半固态触变成形的前提条件。通常情况下,合金具有枝晶状的显微组织,在变形过程中,这些枝晶相互缠绕,从而降低了材料的流动能力,因而必须施加足够大的外力来克服这些障碍,从而达到变形的效果。而半固态坯料却具有球状的显微组织,这可以保证固相颗粒在变形过程中易于相互滑动。无论是半固态金属的流变成形还是触变成形,都包含半固态金属浆料的制备和半固态成形两部分。其核心问题就是如何制备等轴、细小、均匀、非枝晶的半固态合金浆料或坯料。

在半固态成形研究初始过程中,特别是流变成形时,一个特别的现象使得研究者们均认为,半固态金属浆料的制备是在外力或者外场作用下来打碎枝晶的过程。这样做的缺点是固相体积分数和浆料的粘度主要取决于温度,因而浆料制备时对温度的精确控制极为严格[28-30]。

为了克服上述问题,在半固态流变成形过程中,逐步发现通过控制凝固过程来抑制枝晶的形成。也就是在浆料制备中产生有利于形成大量晶核的环境,并让这些晶核进行有限的生长[31]。下面分别介绍几种常用的半固态浆料的制备方法,并对其优缺点进行简要的分析。

1.机械/电磁搅拌方法

这是最早开发的用于生产半固态坯料的方法。其设备构造简单,它通过机械力或电磁力来控制搅拌温度、搅拌速度和冷却速度等工艺参数,使初生树枝状晶破碎而成为圆整颗粒状结构,从而研究金属凝固规律和半固态金属流变性能。

(1)主要优点 ①有利于形成细小的微观结构;②搅拌强度可以控制。

(2)主要缺点 ①电磁搅拌时设备投资较大;②搅拌棒易于损坏;③生产的坯料外径受到限制。

2.应变诱发熔化激活技术

应变诱发熔化激活技术(SIMA),就是先将合金原料进行足够冷变形,然后加热到半固态。在加热过程中,先发生再结晶,然后部分熔化,使初生相转变成颗粒状,形成半固态金属材料。

(1)主要优点 ①生产方法简单;②无污染,有利于环保。

(2)主要缺点 ①增加了预变形工序,使生产成本提高;②仅用于生产小直径坯料;③只能进行小批量的生产。

3.双剪流变模铸方法

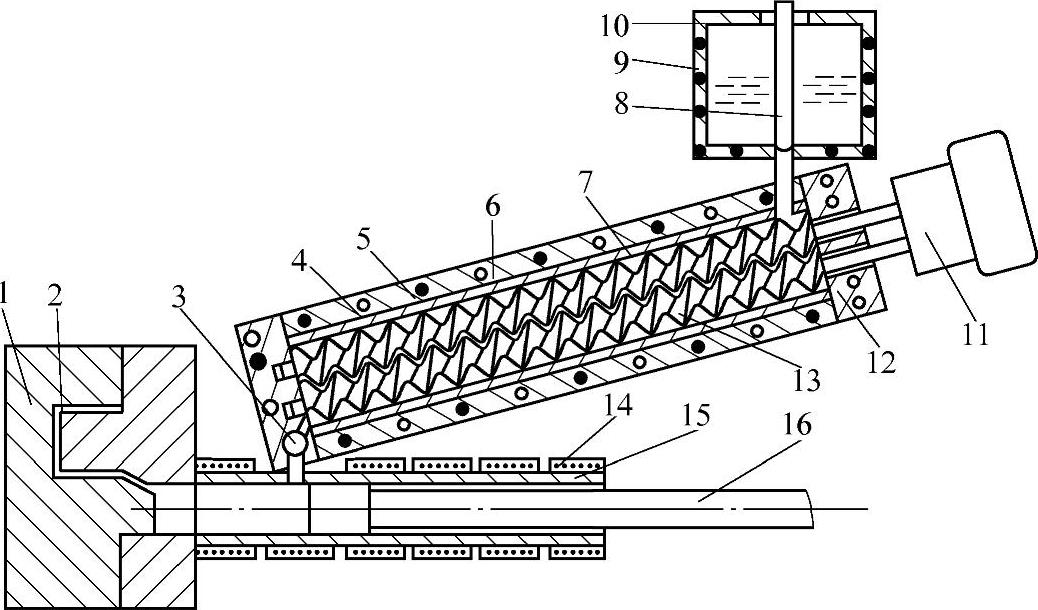

由英国Brunel大学的Dr Z.Fan等人发明的双螺旋半固态浆料制备成形机(见图1-13),其原理是利用双螺旋的旋转使液态金属产生剧烈的湍流,增加切变率来达到细化晶粒、均匀成分的目的。双螺旋的旋转使其内部金属浆料产生“8”字形运动,并且使金属浆料沿螺杆轴向向前运动,在螺纹的啮合处及根部分别达到最大和最小的剪切变形。

(1)主要优点①可以产生细小均匀的微观组织;②半固态浆料固相体积分数可控范围大;③有实现流变压铸的可能。

(2)主要缺点①温度控制困难;②半固态浆料剂量难以控制;③氧化严重,易死机;④设备投资大;⑤只适宜进行理论研究。

4.NRP技术[32]

图1-13双螺旋半固态浆料制备成形机

1—模具 2—型腔 3—输送阀 4—冷却通道 5、9、14—加热源 6—搅拌桶 7—内衬 8—塞杆 10—坩埚 11—驱动系统 12—端盖 13—双螺旋 15—压射室 16—活塞

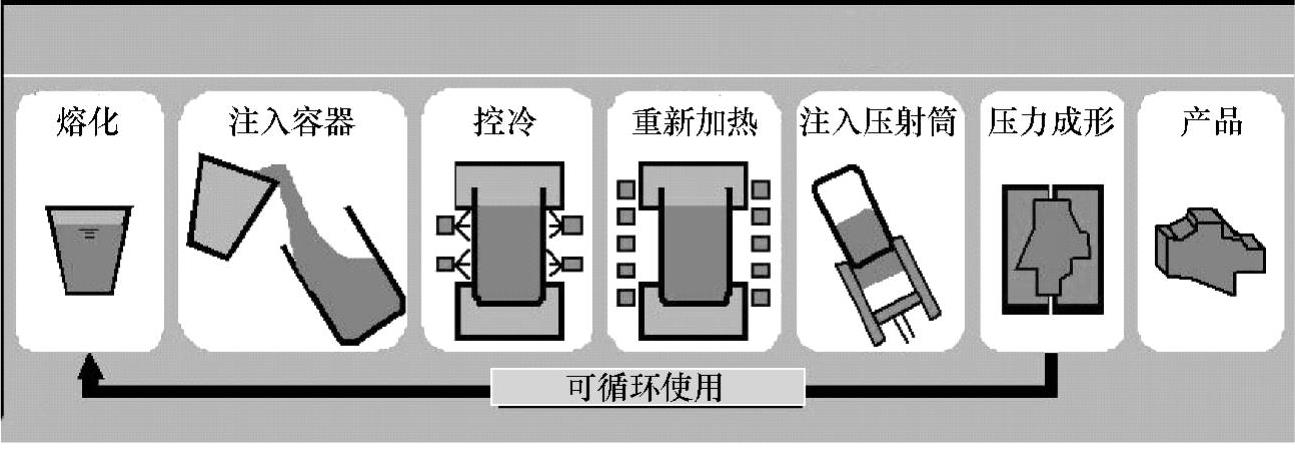

日本宇部株式会社(UBE)于1996年开发了一种新的快速流变成形工艺技术,称为NRP(New Rheocating Processing),目前已在欧洲申请了专利,并进行商业推广。其工艺步骤如图1-14所示,首先将轻微过热的合金熔体流过一个冷却板,形成含有大量初生固相核心的半固态浆料,然后注入绝热容器内,通过控制冷却速度使其中的晶核以球形方式成长。然后重新加热至适当的半固态温度区间后,翻转放入压射筒,直接进行压力成形。(www.daowen.com)

(1)主要优点 ①对预先的材料无特殊要求;②半固态浆料固相体积分数可控范围大;③可实现流变模铸成形。

图1-14 流变铸造NRP工艺流程[33]

(2)主要缺点①固相颗粒的圆整度较差;②由于氧化作用对半固态浆料剂量精确控制困难;③设备投资大。

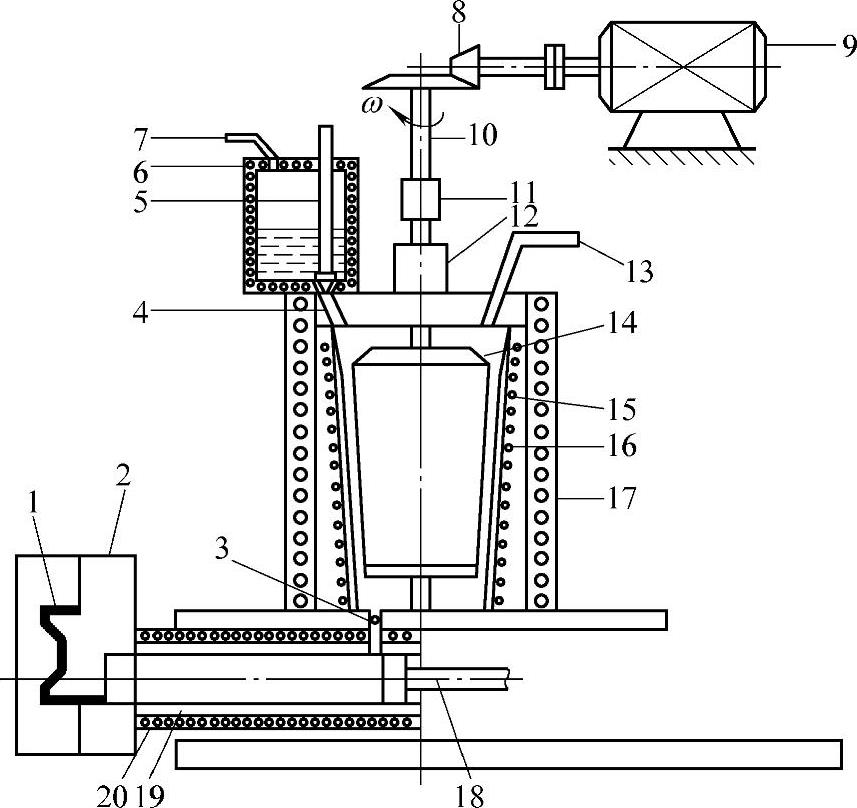

5.新型半固态浆料制备及流变成形装置

在北京科技大学,由康永林教授所领导的轻合金研究室开发出了如图1-15所示的新型半固态金属浆料制备与直接流变成形试验设备。其工作原理为:根据传统磨盘转动时形成切应力场的原理,使金属浆料通过旋转的内外桶之间的缝隙时形成剧烈切应力场作用,从而来达到细化晶粒、均匀组织的目的。

图1-15 新型半固态金属浆料制备与直接流变成形机

1—模腔 2—模具 3—单向阀 4—导流管 5—塞棒 6—熔化炉 7、13—保护气体导管 8—锥齿轮 9—主电动机 10—转动轴 11—连接套桶 12—提升螺钉 14—内桶 15—外桶 16—冷却管 17、20—加热管 18—挤压杆 19—挤压缸

该装置主要由送料装置、转动机构、射压机构、温度控制装置和气体保护系统组成。金属液体在加热到一定温度后,按设计质量,由导流管进入表面刻有互成一定角度的螺旋沟槽的锥形内外转桶缝隙中,通过调整转速和升降内桶来调整内外桶缝隙,高效地实现了半固态金属浆料在内外桶缝隙之间受到剧烈切应力场作用,从而制备出晶粒细小、组织均匀的半固态金属浆料。内外转桶带有一定侧壁斜度,从而提高了它的利用率,延长了其寿命。在重力作用和螺旋沟槽的导向下,同时由于冷却管的作用,使半固态浆料由上向下流动。外桶壁上的冷却管垂直均匀分布,可实现温度精确控制。经过剧烈的剪切变形后,半固态金属浆料通过桶底的单向阀进入挤压缸的浆料室。考虑到温降,在挤压缸外部也设计有控制温度的加热管,挤压缸中的半固态金属浆料通过挤压杆的挤压作用进入模具型腔中进行迅速加压成形。

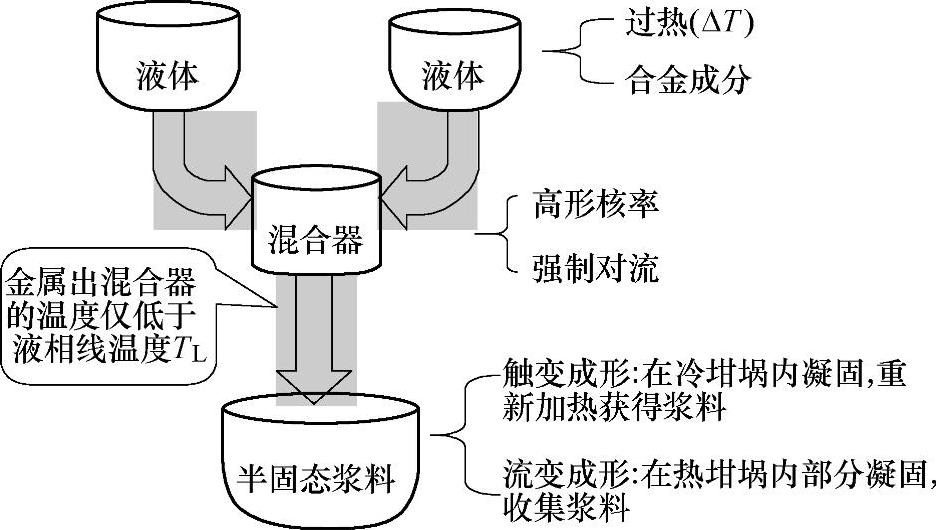

6.CRP(Continuous Rheo-conversion Process)技术

CRP技术,是美国WPI的科研工作者研制开发的,其工艺如图1-16所示。该工艺是将两种亚共晶成分的熔融合金混合,混合的两种熔体均保持在液相线以上,没有晶核或晶核很少。在绝热的容器中进行混合,或者在一个通向绝热容器的静止混合槽中进行混合。混合得到的合金温度在液相线以下,并含有大量的晶核,进一步热处理可以形成具有细小、球状组织的半固态浆料。这里的技术关键是对两种熔体的化学成分、热容量、流动强度等参数进行有效控制。美国开发了专门的试验设备,对铝合金、含硼合金进行了试验研究,取得了良好的效果,其优点是可以连续生产而且浆料制备速度快。

图1-16 CRP工艺示意图

7.半固态复合铸造(Semi-solid Compound Casting)

金属基复合材料作为一种新型材料在近年来得到迅速发展,其制备方法通常为常规铸造法、粉末烧结法、浸透法等,这些方法制备复合材料存在的主要问题是金属与非金属之间浸润较难、质量不稳定,这就阻碍了金属基复合材料的推广和应用。半固态金属在液-固共存区有很好的流动性和粘性,并且通过选择适当的加热温度并加强金属浆料的搅拌,利用半固态金属粘度可以调整的优点,阻止加入颗粒的上浮、下沉,克服了大部分增强材料与金属母液不浸润而难以复合的问题,提高了非金属与金属之间的界面接合强度,成功地将增强材料加入到半固态金属中制备出均匀的复合材料,随后可进行半固态成形加工,用这种方法制造出来的材料成本低,耐磨性和比强度高,为复合材料的制备提供了一种崭新的重要方法。

利用半固态铸造制备复合材料是半固态工艺的重要应用之一,并且制备低熔点金属基复合材料的技术在国外正趋于成熟。美国Du-ralcan公司率先利用该技术成功的制造出颗粒增强铝基复合材料铸锭,随后挪威的Hydro公司及法国的Pechiney公司也相继开发出了SiCp/Al基复合材料铸锭。

此外,目前还有其他一些半固态浆料的制备方法:如新MIT工艺[34]、液相铸造或低温铸造工艺[35]、喷射成形[36]等,其详细的工作原理见相关文献。MIT的Cyril Stanley Smith教授曾经说过:冶金过程的本质是控制晶核的形成和长大的过程,其关键技术在于晶粒演变过程中微观组织的控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。