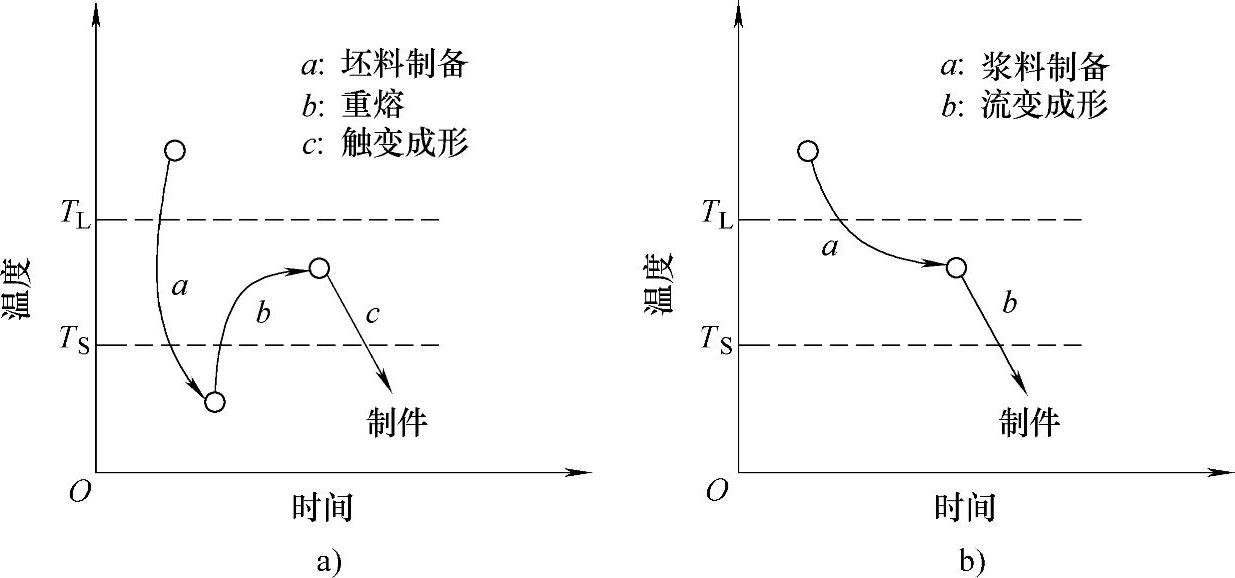

根据半固态浆料的制备路线,半固态成形方法可以分为触变成形和流变成形,其工艺路线如图1-5所示。在当今可见的半固态技术工业化应用中,主要使用触变成形。其大致步骤包括制备具有所需组织的半固态坯料,再进行感应加热和加压成形。

图1-5 两种半固态成形的工艺路线

a)触变成形 b)流变成形

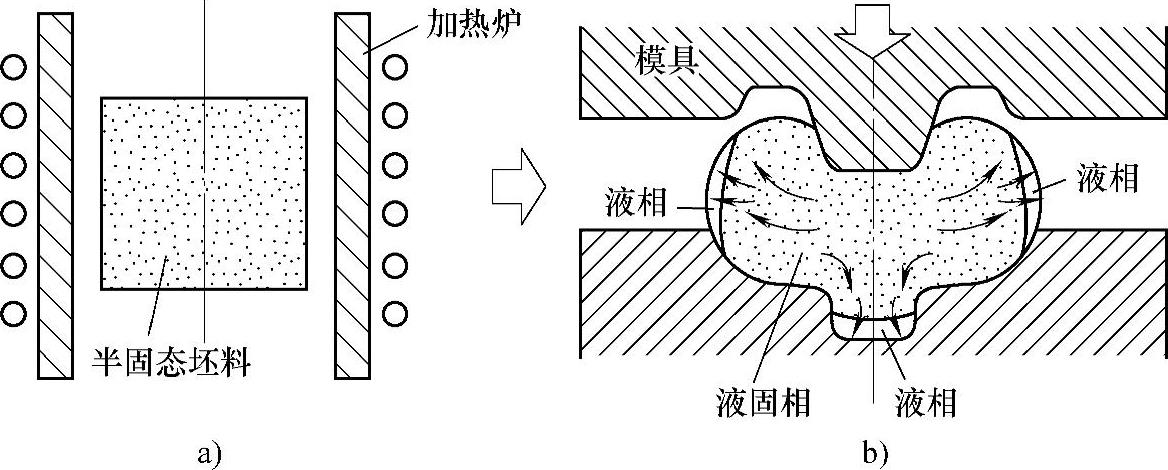

半固态触变成形最显著的优点是成形过程与液态金属完全分开,因而半固态触变成形过程可以像锻造和冲压生产过程那样实现完全自动化生产。正是由于这种优点才使半固态技术在工业中得到规模性的使用。在美国等国家的工业企业已开发出了数条生产线。半固态触变成形最突出的缺点是在半固态坯料的再加热过程中,坯料会发生显微组织和化学成分的不均匀分布,从而对加工零件的性能有直接影响。图1-6所示为金属材料在半固态成形中的不同状态。

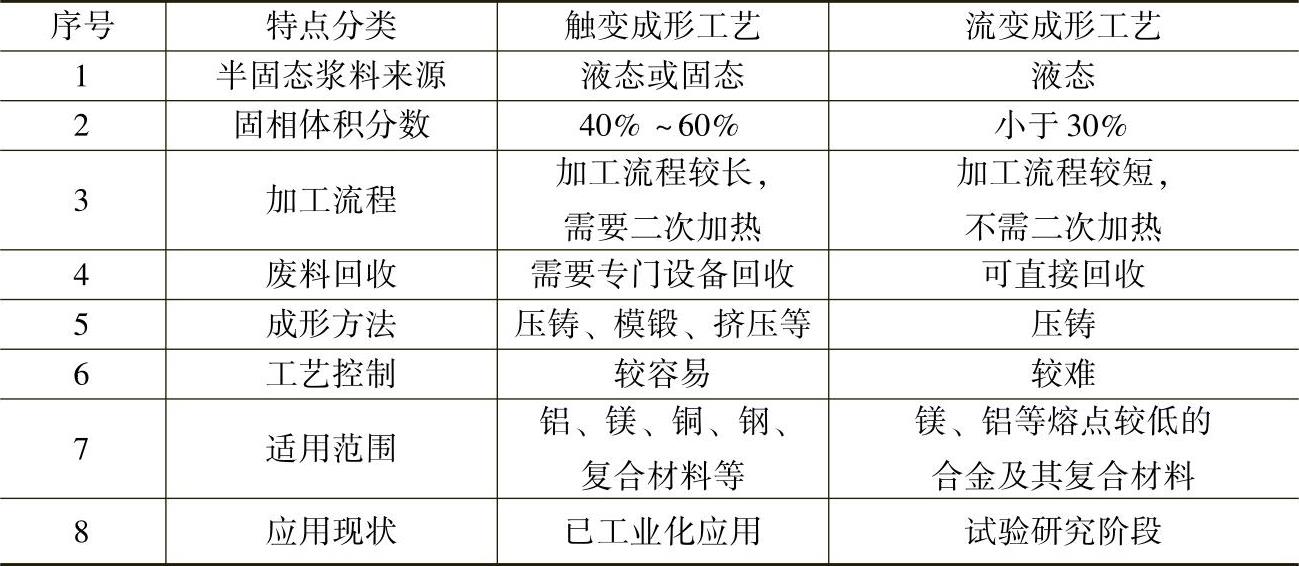

表1-4所示为半固态金属触变成形和流变成形特点的比较。

表1-4 半固态金属触变成形和流变成形的特点[22,23]

1.触变成形

由半固态浆料制成半固态坯料后,在加热前先根据计算切割成一定的长度,再使用垂直或水平感应加热系统把坯料加热到半固态状态。在加热时必须根据液/固相比例和坯料中温度均匀分布的要求对加热过程实行精确的控制,包括对加热过程中的功率、时间、温度、电压、频率等进行控制。加热完成后,把半固态坯料放入到压铸机的压铸室中或压力机的下模膛中进行压力成形,图1-7给出了不同半固态触变成形方法——触变锻造和触变挤压。成形过程中主要控制参数包括成形速度、成形压力、模具润滑状态和模具预热温度等。

(1)半固态触变锻造 半固态触变锻造是将加热到半固态的坯料在锻模中进行以压缩变形为主的小飞边模锻,以获得所需形状、性能制品的加工方法。与流变铸造、触变铸造工艺相比,半固态触变锻造可以成形变形抗力较大的高固相率的半固态材料,并可以成形一般锻造难以成形的许多超合金。到现在为止,利用半固态触变锻造已经进行了各种铝合金、铜合金、铸铁、高碳钢,甚至高速钢等材料的锻造加工试验,进行了联轴器、齿轮等机械零件的研究。

图1-6 金属在半固态成形中的不同状态

图1-7 半固态触变成形方法—触变锻造和触变挤压[22]

图1-8 所示是半固态触变锻造成形的示意图。通常,在锻造加工的初期,坯料表现多为自由表面,随着成形力的施加,坯料内部液相成分开始流动;一部分液相成分从表面溢出,流出的液相成分集中在坯料表面。因此,半固态锻件的内部组织容易产生不均匀性。

图1-8 半固态触变锻造成形示意图

a)制坯料 b)锻造成形

这种内部组织的不均匀性有时对零件是很不利的,但有时却可以加以利用。例如,可以利用这一特性制造一种表层到内部力学性能不同的制品。在半固态锻造球墨铸铁零件时,零件中心部分为韧性好的母材,表层部分为硬度高的白口铸铁,有可能获得耐磨性和韧性兼而有之的机械零件。另外,利用半固态金属所具有的良好的结合性,半固态锻造两种以上的组合材料,成形和结合同时进行,制造各种复合化零件。

半固态触变锻造技术的研究开发越来越受到重视,今后有可能向各个方向发展。在目前情况下,开发以下技术很有必要:①液/固相成分流动的控制技术;②高固相体积分数坯料的加热和控制技术;③锻模的预热、保温控制技术;④半固态触变锻造的有限元模拟技术。(www.daowen.com)

(2)半固态触变挤压 如图1-9所示,半固态触变挤压的加工工艺和热挤压加工工艺基本相同,即用加热炉将坯料加热到半固态状态,然后放入挤压模腔,用凸模施加压力,通过凹模口挤出所需制品。半固态坯料在挤压模腔内处于密闭状态,流动、变形的自由度低,内部的固、液相成分不易单独流动,除挤压开始阶段少数液相成分有先行流出的倾向外,在进入正常挤压状态后,两者一起从模口中挤出,并在长度方向上得到稳定均一的制品。

图1-9 半固态触变挤压工艺示意图

半固态触变挤压和其他半固态触变成形方法相比,研究最多的是各种铝合金和铜合金的棒、线、管、型材等产品。制品的内部组织及力学性能较好,应用前景十分广阔,特别是对难加工材料、颗粒或纤维强化金属基复合材料是有效的加工技术。

2.触变模铸[24,25]

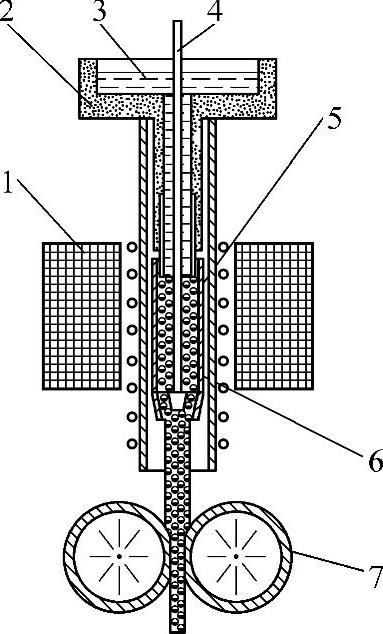

半固态触变压铸镁合金工艺已发展成一种具有重要商业应用前景的触变模铸成形技术。该成形过程使用的原料是细小的镁合金颗粒,这些原料放入料斗中后使用进行近似注塑机设备压铸成形,成形中部分颗粒料熔化成近似半固态组织的浆料,其原理见图1-10。目前,工业上已使用该方法进行电子产品的镁合金零件压铸,在美国和日本,许多企业使用该方法生产汽车零件和笔记本外壳等零件。

图1-10 触变模铸原理图

1—模夹 2—模膛 3—射嘴 4—加热带 5—注入口 6—粒状镁合金 7—定量供料器 8—驱动系统 9—螺旋杆 10—剪切筒 11—单向阀

3.流变成形

所谓流变成形,就是把经过预处理的半固态浆料直接运输到压力机中进行加工成形,不需要再加热工步。近些年来对半固态流变成形研究较热,并从工艺上大致可以分成两类。一类是把与零件体积大致相同的液态金属注入到中间包中,经过控制冷却和晶粒细化后,再放入到压力机中压制成形。第二类是将半固态浆料在冷却的同时进行搅拌,从而得到具有一定固相颗粒圆整度的浆料,然后对其加工成形。图1-11是在德国亚琛工业大学金属成形所中开发的流变锻造原理图。图1-12为在北京科技大学开发的流变轧制原理图。

具有球状晶的合金材料加热到半固态时,仅有保持其固体形状不被破坏的强度,变形抗力很低。这种性质对轧制成形有利。正是由于这一点,半固态轧制成为半固态成形研究最先取得进展的方法之一。现在开发的一种半固态轧制工艺是在轧机的入口处设置加热炉,将被轧制材料加热到所要求的半固态状态后,送入轧辊间轧制的方法。试验对象主要是板材的轧制成形。试验表明,由于固相率的高低不同,轧辊咬入区内被轧制材料的变形和流动行为有很大差异。被轧制材料的固相率高时(90%以上),其变形和固体金属热轧制情况大致相同,内部固相成分和液相成分共同被轧制,可得到均一轧制成品。当固相率在70%以下时,轧辊间隙中被轧制材料的液相成分和固相成分的流动、变形分别单独进行。由于轧辊施加的压力而引起的静水压力的影响,轧辊间隙内开始有液相成分从固相成分间隙溢出,流向压力减小的方向,即轧辊间隙的入口处被轧材料的表面。流出的液相成分,通常被轧辊冷却凝固后再次被引入轧辊间隙里轧制成成品。

图1-11 流变锻造成形过程[26]

图1-12 流变轧制成形过程[27]

1—电磁搅拌组 2—浇注系统 3—钢液 4—塞杆 5—半固态浆料 6—搅拌坩埚 7—水冷空心轧辊

在这种情况下,固相成分在制品的中间部位被延伸,在固相率显著降低的情况下固相成分处于悬浮于液相成分中的状态,不能因轧制而变形,而是以原来的状态通过轧辊之间,并分散在液相成分形成的组织中形成制品。因而,半固态轧制后的制品内部组织除了高固相率轧制的情况下,通常在板厚方向上不均匀。这时,中心部分由轧制前的固相成分为主体构成,表层以轧制前的液相成分为主体构成。

这种因液、固相成分流动、变形特性而引起制品的不均匀性,对轧制板材的质量有较大的负面影响。因此,半固态轧制最重要的技术课题是控制液/固相成分的流动,制造所需内部组织的产品。为此,应广泛研究轧辊直径、转速、表面温度、压下率等条件对被轧制材料内部液、固相成分流动的影响,积累数据和知识。与此同时,可以从理论上进行半固态轧制模拟技术的探讨。

目前,对半固态研究所取得的成就主要通过每两年一届的合金及复合材料半固态加工国际学术会议来体现,迄今为止已连续召开了11次这样的会议。随着研究的逐步深入,对半固态所涉及的研究领域不断扩大,包括在铜合金和钢铁材料等熔点较高金属材料的半固态加工技术。然而目前看来,铝镁合金等轻金属半固态加工具有较大的商业应用价值,复合材料的半固态加工也有一定的应用前景。钢铁等高熔点材料虽然在技术上有一定的可行性,但从经济成本上看目前还难以被企业接受。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。