通常情况下,金属成形完全在固态下进行(如锻造)或完全在液态下进行(如铸造)。在完全固态下生产出的零件通常具有较好的使用性能(力学性能),但它通常要经过比较长的生产工步,受到高的能量消耗和只能生产具有简单几何形状的限制。在完全液态下进行铸造时,可经过较少的工步生产出形状复杂的零件,但所生产零件性能要比在完全固态下生产出的零件性能要差,并且常常伴随有铸造缺陷。

图1-3 二元合金在不同温度下成形方法

在20世纪70年代出现的半固态加工技术,作为一种先进的金属加工方法(见图1-3),可以集液态金属成形性好和固态金属加工成形零件力学性能好的特点于一体。在半固态状态下,金属材料就像触变的流体,具有粘塑性的特征。这种触变行为特征可以使用与切应力和剪切时间有关的粘度来表示。在无切应力作用时,半固态金属的特征就近似在固体状态时的特征;但在切应力作用下,粘度就开始降低,金属材料具有流动特性。因而制备半固态浆料的关键技术是生产具有细小近球形、均匀分布于液相中的固相颗粒的坯料组织。半固态金属最重要的特征是其粘度可以控制,并可以实现无湍流的模具充填。这种形式的模具充填过程可以降低或避免常规铸造中出现的气体夹入,从而生产出具有优良力学性能的零件。因而在理论上半固态金属的充填过程是层流,并且具有封闭的流动前沿,这种流动前沿可大幅度地降低缩孔的出现和氧化夹杂物的进入。与传统铸造生产的零件相比,用半固态技术生产出的零件具有焊接性,并可进行热处理,以提高其力学性能。此外,模具充填温度低,金属所含热量低,从而降低对模具的热冲击。图1-4显示了A356铝合金在铸态(见图1-4a)和半固态(见图1-4b)状态下的微观组织。

图1-4 A356铝合金的微观组织(250×)

a)铸态 b)半固态(www.daowen.com)

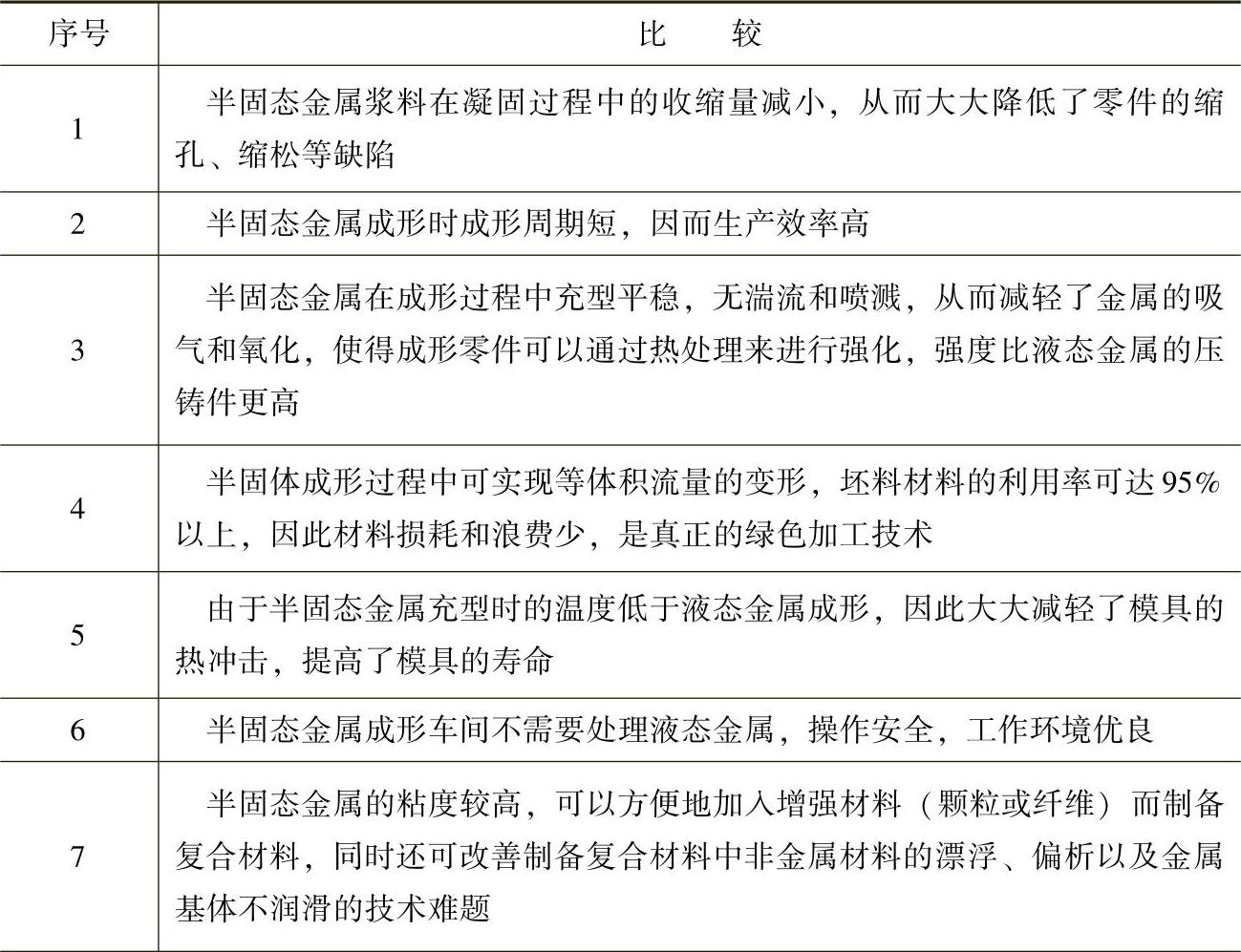

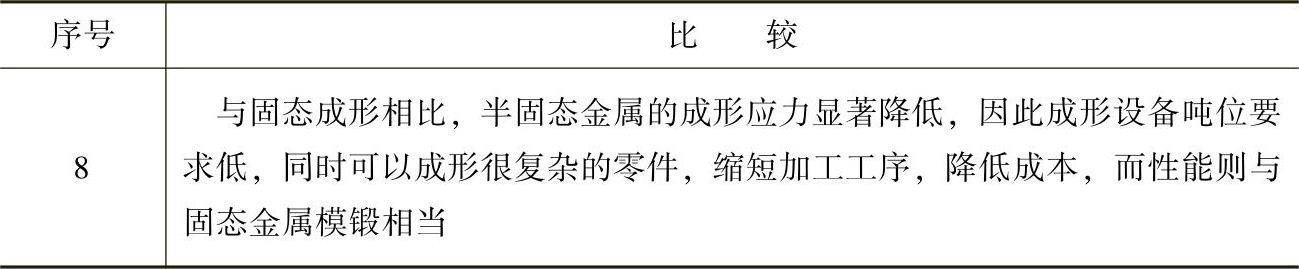

表1-3 半固态成形技术与普通压铸和锻造工艺的比较

(续)

在半固态金属成形研究过程中,还发现了其他一些优点,如可以实现近净成形,可成形薄壁零件,具有低的表面粗糙度和尺寸公差等[19]。另外,使用半固态方法生产的零件比挤压铸造生产的零件质量要好。表1-3给出了半固态成形技术与普通压铸工艺和锻造工艺的比较[20,21]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。