近些年来,随着对新材料及其加工技术研究的不断发展,在汽车工业零件设计和加工中对材料的选择标准变得越来越复杂。一方面,新材料的使用必须与传统的材料相匹配;另一方面,对新材料的选择必须符合设计者、造型专家、生产工程师、产品规划部门和零件供应商等提出的各种要求[1-5]。然而,目前一个共同的认识是汽车质量的轻量化是未来汽车零件制造材料选择的重要准则,因为轻量化可以降低发动机对汽油的消耗,从而减轻对环境造成的污染。因而寻找和研究用于替代钢铁零件的新材料及其创造性的加工方法是材料科学工作者一项永无止境的任务和研究的动力。目前,对铝镁合金的研究及其在汽车工业中的应用已取得了较大的进展。在世界著名的德国宝马公司已开始试用高强铝合金制造的汽车发动机,由于价格昂贵目前还无法普及。表1-1所示为金属材料轻量化与工业要求的定性关系。

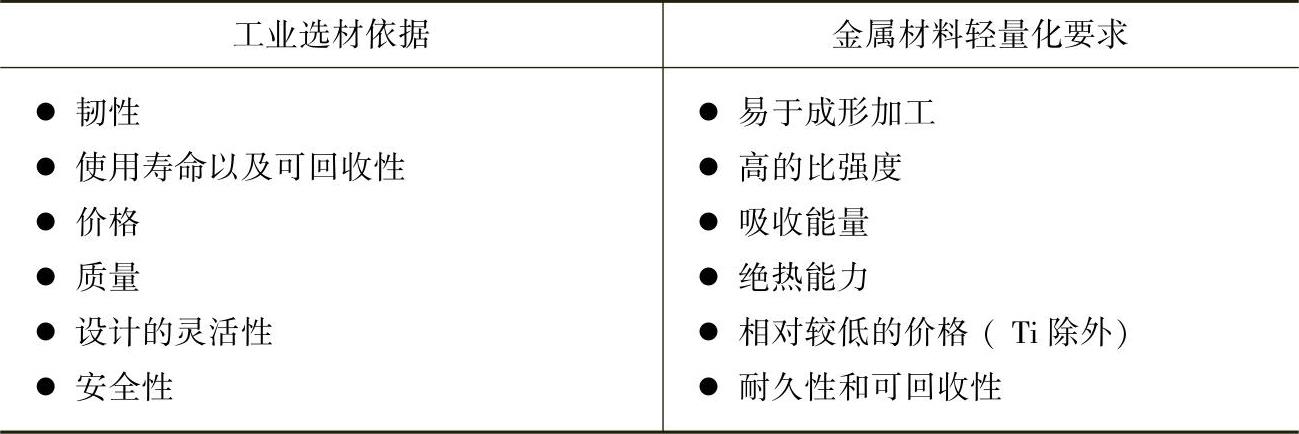

表1-1 金属材料轻量化与工业要求的定性关系[6-8]

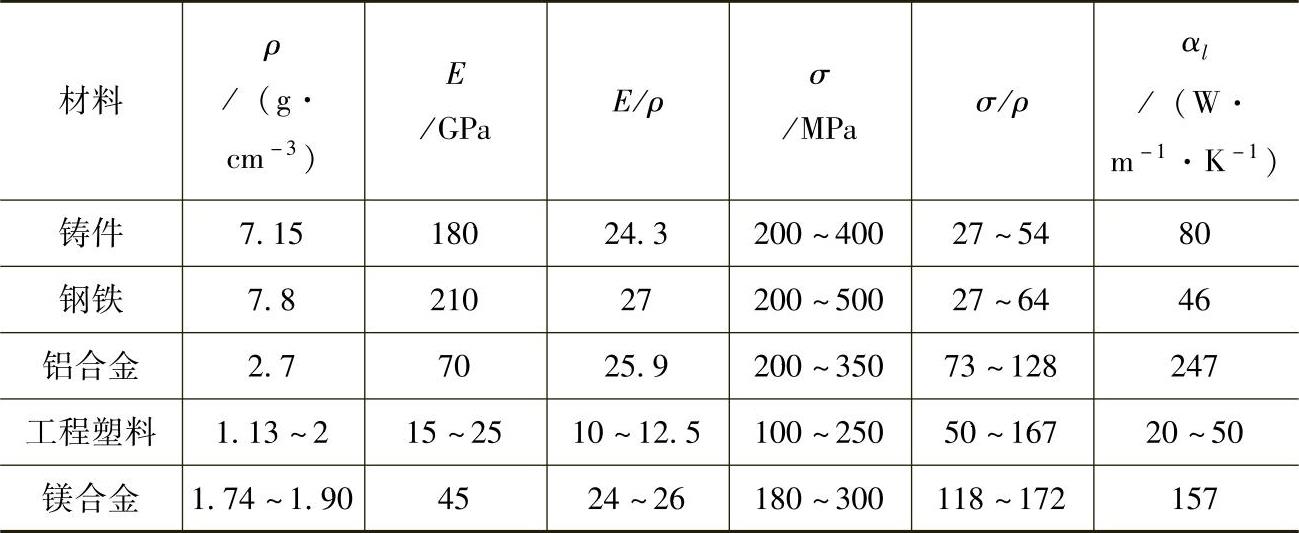

事实上,在世界不同区域,对汽车工业中零件的轻量化和燃油消耗的经济性有不同的评定标准。例如,在美国,对铝合金的使用,政府制定了一套强制性的CAFE标准,用每加仑燃油行驶公里数来衡量汽车制造商生产汽车的水平。而在欧洲,对汽车使用性能的要求更为重要,其评定标准重点放在对汽车零件的回收和环保等指标上,强调人与自然的和谐性,更强调汽车的人性化设计。因而质量的减轻是通过性能的提高来实现,并确定了共同接受的3L车辆标准(每行驶100km的汽油消耗量为3L)。在日本,汽车的轻量化是通过逐步使用铝合金压铸件代替钢铁材料来实现的,如车内的空调系统、驾驶系统和刹车片外壳等。表1-2给出了钢铁、铝合金、镁合金和塑料之间的常用性能比较。

表1-2 钢铁、铝合金、镁合金和工程塑料之间的常用性能比较[9-11]

为了减小在大气污染问题上意见的分歧,20世纪90年代,欧洲和北美汽车生产商共同制定了一个减少汽车尾气排放量的目标:在2026年底减少燃油消耗25%,从而达到降低CO2排放量30%的目标[12]。从经济性上分析,质量的减轻对汽油的消耗有直接的影响。据计算,汽车质量每减轻100kg,则每行驶100km的路程可节约燃油约0.5L[13,14]。(https://www.daowen.com)

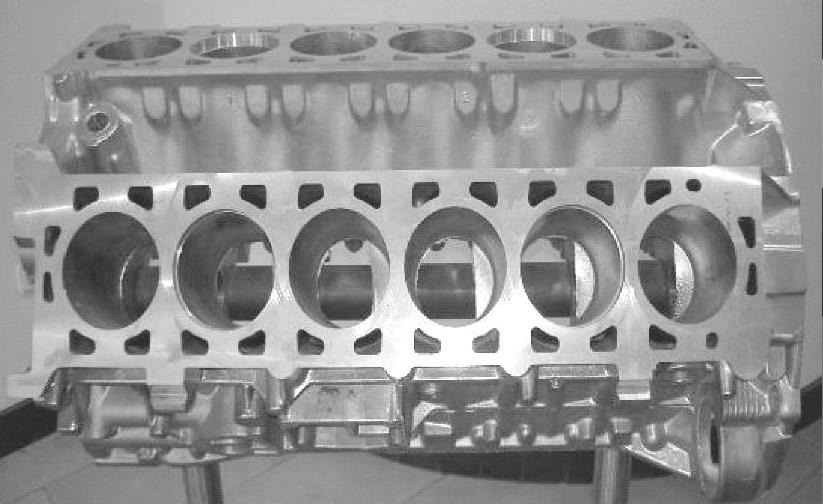

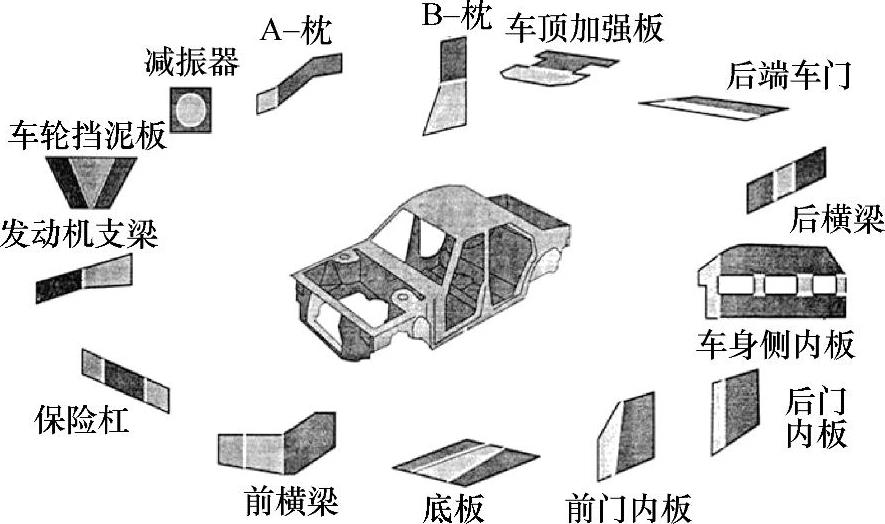

随着铝合金压铸件在汽车工业应用范围的不断扩大,对汽车零件进一步轻量化和设计制造具有更高可靠性零件的要求也越来越迫切。铝合金压铸件在汽车工业的应用给汽车制造商带来了丰厚的利润,现在汽车制造工程师们瞄准了生产具有更高使用性能要求的零部件,例如发动机零部件(见图1-1,图1-2)、悬架装置零件和密封装置零件(见图1-2)等。降低这些零件的质量和制造成本,生产近净薄壁结构零件,使之同时具有优越的力学性能和使用性能,并使用短流程加工技术是解决上述问题的关键技术之一[16,17]。

图1-1 通过低压铸造生产的12缸铝合金曲轴箱

图1-2 汽车上可以使用Mg合金代替钢铁材料的部件[15]

另一方面,材料科学家和工程师们也在努力寻找可用于制造领域的新的加工技术。20世纪70年代在MIT(麻省理工学院)由Da-vid Spencer发现的金属材料在半固态状态下特殊的触变和流变性能给实现近净成形薄壁零件生产带来了希望[18]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。