正弦波驱动器是一个数字型驱动器,内含数字处理器。此数字处理器需要位置反馈的信息,使正弦波相电流的变化与转子位置一一对应。数字处理器利用这个正弦波相电流和参考数值比较产生电动机所需的转矩。

正弦波驱动器要求电动机安装一个高分辨率位置反馈装置,能提供接近正弦波函数的位置信息。解算器(旋转变压器)或光电编码器是最普遍使用的位置反馈装置。这些位置传感器价格高,尺寸大,安装要求高,是妨碍正弦波驱动在小功率电动机应用的主要原因之一。

近年,这个问题得到突破性进展,提出了高分辨率转子位置识别新思路。这种转子位置识别新思路是:基于较低分辨率无刷直流电动机转子位置信息,利用数字控制技术,产生出较高分辨率转子位置信息。

其核心原理简述如下:利用开关式霍尔集成电路等简易的位置传感器,当电动机转动后,在一个电气周期内取得有限个点的位置信息。在时序图中,此位置信息为一脉冲串,其脉冲间隔时间对应于转子位置点和点之间的角度。然后利用锁相倍频技术等转换技术,由此脉冲串,可以得到N倍频的更高频的脉冲串,即对原脉冲间隔时间进行了N细分,而且它们之间是同步的。从而,相应地将转子位置分辨率提高了N倍。

也可采用无刷直流电动机无传感器控制技术,例如,利用电感法、反电动势法等方法先得到较低分辨率转子位置信息,然后以数字方法产生出较高分辨率转子位置信息。

这里还有一个电机起动的问题。通常,先利用霍尔位置传感器按方波驱动方式起动,到达一定转速后,切换到按正弦波驱动。或像一般的无传感器控制方法那样,用开环升频方式起动。

基于上述原理,无刷直流电动机只要安装普通的开关式霍尔传感器,甚至无位置传感器,就能实现正弦波驱动。使用普通单片机和一些硬件电路即可完成这个任务。

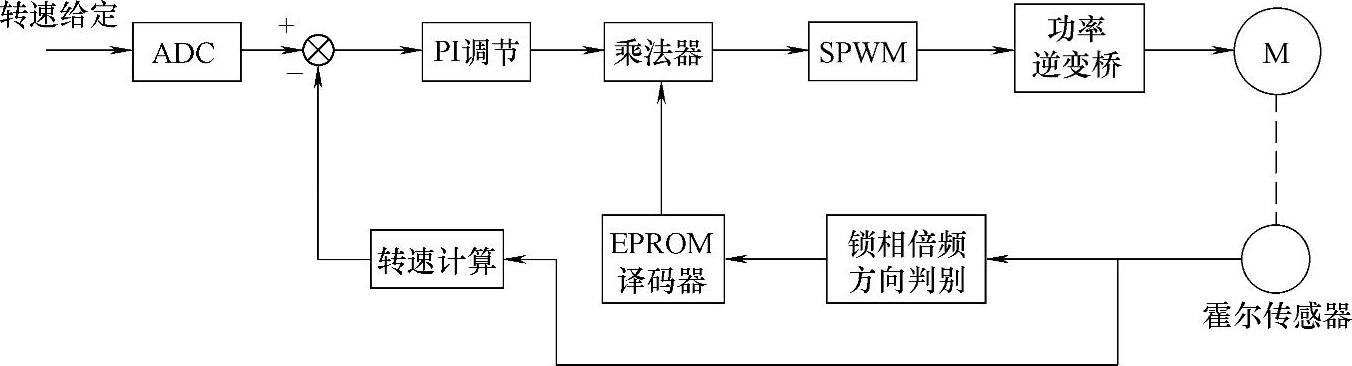

图14-1给出这种正弦波驱动转速控制系统原理框图,它采用三个开关式霍尔传感器工作。为能够确定电机转向,至少需要安放两个霍尔传感器。图中略去电流环部分。

结合图14-1解说这种低成本正弦波驱动的基本工作原理:

(https://www.daowen.com)

(https://www.daowen.com)

图14-1 正弦波驱动转速控制系统原理框图

1.三相正弦波信号的生成

电机安放有三个霍尔位置传感器,它将一个换相周期划分为6个状态,每一个状态60°电角度。当电机运转时,利用三相霍尔位置传感器信号测出换相周期和每个状态的时间,确定了转子的绝对位置。通常利用锁相倍频方法,由霍尔位置传感器信号得到细分的转子位置,即由低分辨率转子位置获得高分辨率转子位置信息。然后,利用高分辨率转子位置数字信号作为EPROM的地址,采用查表译码与实时计算相结合的方法生成三相正弦波信号。并利用霍尔位置传感器信号计算出电机转速和确定电机转向。

2.SPWM波的产生

在速度环,给定转速指令值与计算的转速比较得到转速误差值,在乘法器中三相正弦波信号乘以该误差值调节三相正弦波信号的幅值,控制SPWM发生器,再利用换相逻辑得到六路按照正弦规律变化的脉宽调制波SPWM来控制逆变器的6个开关管工作,实现电机的正弦波驱动。为了确保电机能够平稳运行,需要先将此转速误差信号经过PI调节后产生一个输出控制量,用于调节正弦波幅值,达到速度闭环控制时补偿转速误差的目的。它决定了电机应该升速还是减速。当误差值>0,正弦波幅值增大,SPWM波占空比增大,电机加速;当误差值<0,正弦波幅值减小,SPWM波占空比减小,电机减速。

3.电机的起动

以无刷直流电动机方波驱动方式起动电机,与此同时,单片机不断检测电机转速(为了避免发生积分饱和,此时并不进行PI调节,SPWM信号无输出)。当检测到转速误差≤给定转速误差时,利用逻辑处理单元封锁方波信号的输出,开启SPWM输出通道,切换到正弦波驱动方式。从而使得电机能顺利起动,并解决了转子位置初始化的问题。

这种低成本正弦波驱动方法在不需要高分辨率转子位置传感器的情况下实现,这种方法突破了正弦波驱动的价格局限,仍可有效地解决BLDCM方波驱动的转矩波动和噪声问题。因而适用于一些对要求低价格,控制精度要求又不十分高的无刷直流电动机驱动场合。扩展性能优异的正弦波驱动方式的应用空间。

许多8位或16位微控制器(MCU),数字信号处理器(DSP)可用于低成本正弦波驱动。下面介绍两家国外半导体公司的低成本正弦波驱动专用芯片,可供选择使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。