这里是一个利用粘性阻尼系数法计算无刷直流电动机主要尺寸的例子,并以样机实测数据进行验证比较。

设计技术要求:设计一台内转子式三相无刷直流电动机,绕组为星形接法。额定电压U为310V,额定转速nN为2100r/min,额定转矩TN为0.12N·m。

设计主要计算过程:

1)取电磁转矩Tem=1.2TN=0.144N·m,考虑电感的影响,设额定转速nN时,Tr/Tem=2.5倍,计算不计电感时的电磁转矩Tr为

Tr=(2.5×0.144)N·m=0.36N·m

2)设电磁效率 ηe=0.8,计算空载转速

3)计算预期的粘性阻尼系数D

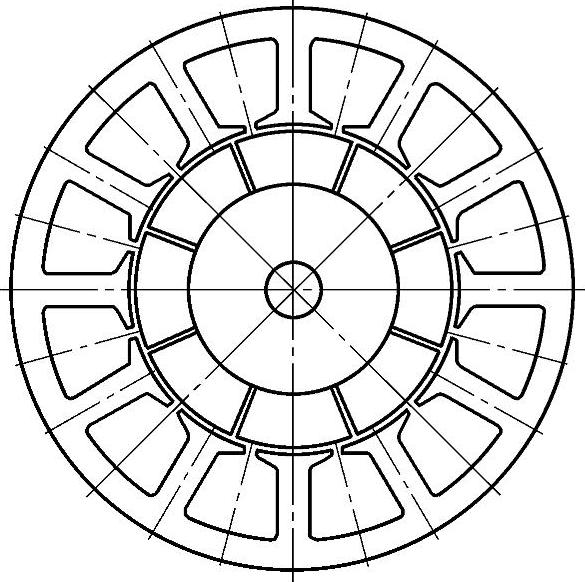

4)设计定子冲片和转子结构:取槽数Z=12,极数2p=8,q=1/2。

定子冲片如图11-7所示。定子外径为8.6cm,内径Da=5.0cm。计算定子裂比Ksp=5/8.6=0.58。

每槽面积As=143.5mm2,气隙δ=0.05cm。转子采用铁氧体永磁材料,Br=0.42T,μr=1.1;永磁体径向厚度hm=0.85cm。

5)计算气隙磁通密度幅值Bm:由6.3.1节公式得

其中,漏磁系数

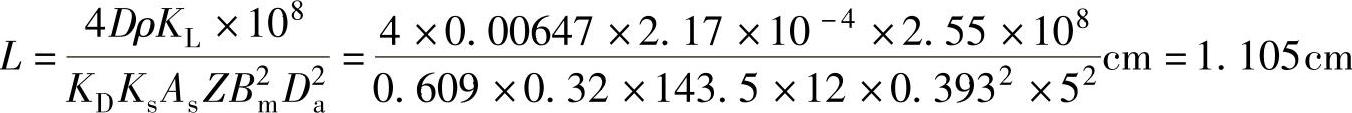

6)计算定子铁心长度L:需要几次试算,求得L=11mm。

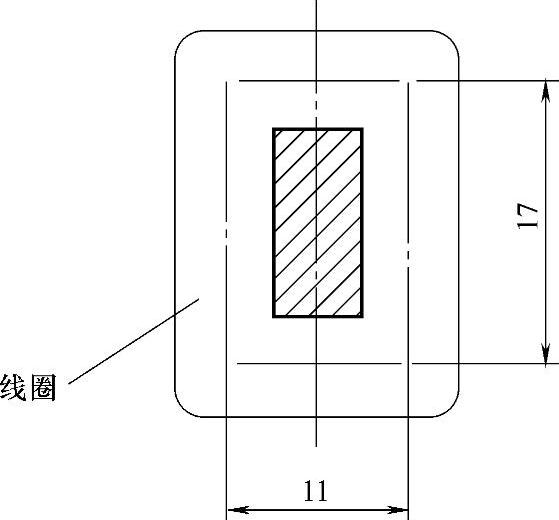

试算过程例:设L=11mm,由图11-8估算绕组元件平均半匝长系数KL=28/11=2.55,取槽满率Ks=0.32。

图11-7 定子转子结构图

图11-8 线圈平均半匝长度估算

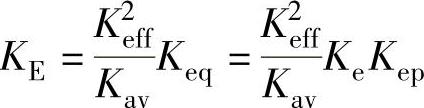

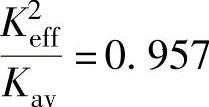

由6.4.2节分析,对于q=1/2的磁片表贴式电机,每相反电动势可按平顶波计算,所以有Kw=1,Ke=2,Kr=2;而两相合成的反电动势按正弦波计算,并假定合成反电动势基波幅值就等于合成反电动势幅值,由第4章表4-3查得

K2eff=0.914

由式(4-20),计算系数

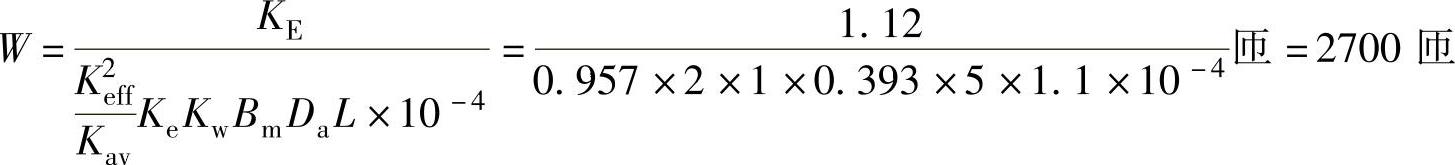

利用粘性阻尼系数D计算式(11-4),计算定子铁心长度L:

取定子铁心长度L=11mm。

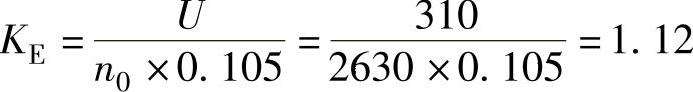

7)计算电机反电动势系数:

8)计算绕组数据:由4.1节式(4-16),一相绕组反电动势系数Kep(V/rad·s-1)表示为

由式(4-19),电机反电动势系数:(www.daowen.com)

对于线反电动势设为正弦波,由表4-3查得

计算一相绕组串联匝数:

每相串联线圈数是Z/3=4,每个线圈匝数N=W/4=675

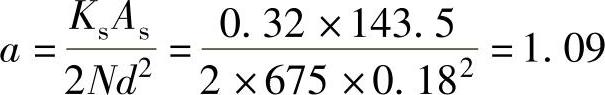

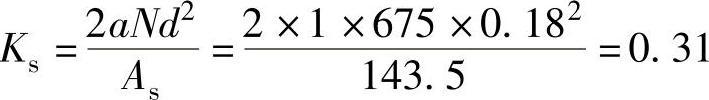

取漆包线d=0.18,计算并联股数a:

取a=1。核算槽满率

9)计算绕组电阻:查ϕ0.18mm漆包线电阻率为0.6718Ω/m,计算两相绕组电阻

R=2×0.6718×2WKLL=2×0.6718×2×2700×2.55×11×10-3 Ω=203Ω

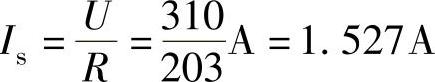

10)计算堵转电流

计算不计电感、2100r/min时的电流

11)不计电感时的平均电磁转矩:

Tr=KEIr=1.12×0.308N·m=0.345N·m

12)计算计及电感、2100r/min时的平均电磁转矩:

Tav=0.345/2.5N·m=0.138N·m

13)与样机实测结果比较:

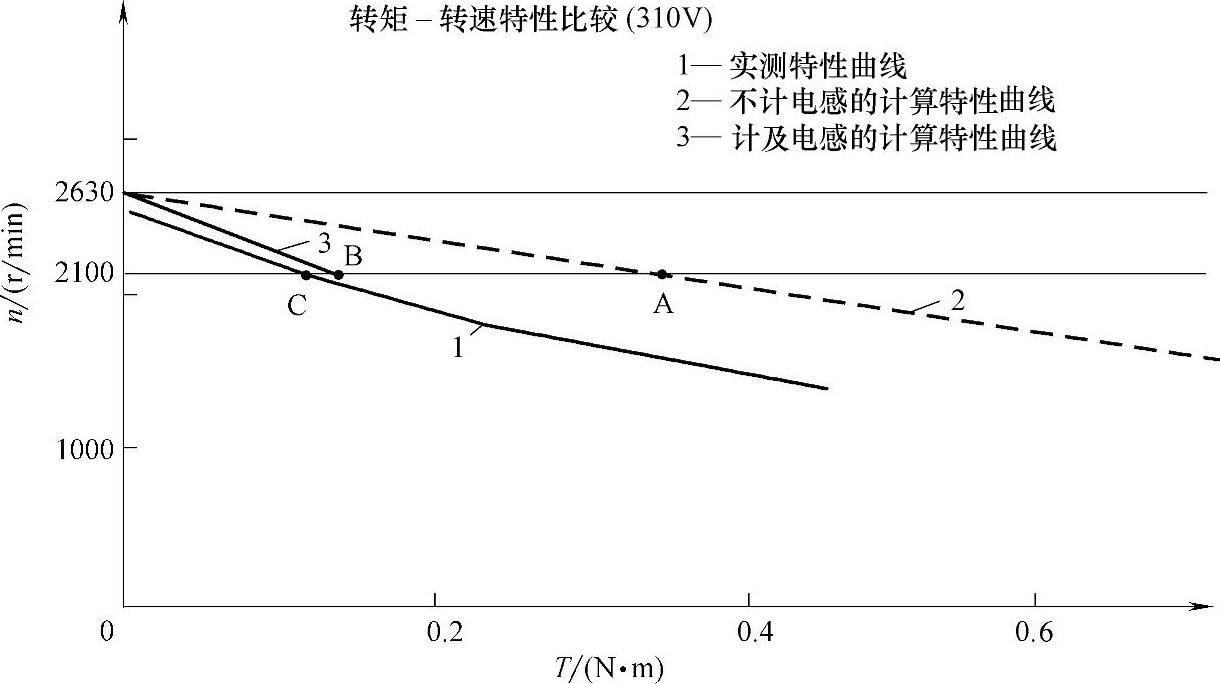

图11-9给出设计计算与样机实测的转矩-转速特性曲线比较。从图可知,计算的曲线3与实测的曲线1是比较接近的。图中给出在转速为2100r/min线上,A点是计算的不计电感时的平均电磁转矩(0.345N·m),B点是计算的计及电感时平均电磁转矩(0.138N·m),而C点是样机实测的输出转矩(0.128N·m)。它显示计算的B点与实测的C点相当接近。这里需要指出的是,原理上,电磁转矩与输出转矩不完全相同,还有一个所谓空载损耗转矩的差别。在11.5.5节由实测转矩-转速特性计算出该样机的电磁转矩为0.145N·m。可见,设计计算结果(0.138N·m)与样机实际吻合良好。

由样机实测,在转速2100r/min时,输出转矩为0.128N·m,电流为0.111A,计算得:

输出功率 P2=0.128×2100×0.105W=28.2W

输入功率 P1=310×0.111W=34.4W

效率 η=82%

核算:

电负荷

它们均在合适范围内。

图11-9 样机实测转矩-转速特性曲线与计算特性曲线比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。