设计内转子式电机定子冲片时,其外径Do由给定空间条件预先限定,需要确定的是定子内径Di,内外径比有文献称为定子裂比(Stator Split-ratio),是永磁无刷直流电动机一个重要的设计参数,因为它对电动机转矩密度和效率都有重大影响。定子裂比表示为

这里定子内径即气隙直径Da,是电动机主要尺寸之一,它决定了电动机关键性能,见下节分析。定子外径与内径之差决定了轭高hy和槽高hs:

Di=Do-2(hy+hs)

关于定子裂比选择的讨论:

1)定子裂比与磁体材料关系:轭高的大小与通过的磁通量有关。当取电机气隙磁通密度较低时,轭高较小,定子裂比可取较大值。所以,若采用铁氧体永磁材料,气隙磁通密度较低,通常内径要比采用钕铁硼永磁材料的电机要大。此时,齿宽较窄,槽面积相对较大,有利于抵偿气隙磁通密度低对电机性能的影响。

2)当取极数较多,或分数槽集中绕组电机(有Z≈2p)的齿数Z较多时,轭高较小,定子裂比可取较大值。

3)若定子裂比设计得较大,电枢反应去磁作用就减小。这是因为,由第8章式(8-2),整数槽电机,电枢反应磁动势的最大值Famax=WI/p,内径越大,那么为了产生一定的转矩而所需的安匝数就越小,W降低,所以去磁作用就越弱。在采用分数槽集中绕组结构时,作用在某个磁钢上的最大去磁磁动势就是与它面对的一个定子齿上的线圈所产生的最大安匝数,见式(8-3)和式(8-4),齿数Z越多,最大去磁磁动势就越小。这样,从抗去磁角度出发,设计的磁片厚度可以减小。

4)为了提高电机输出转矩,见式(11-1),宜取内径大些,即定子裂比大些。但槽高hs的降低使槽面积减少,由第4章式(4-18),又对粘性阻尼系数D不利,会降低电机机械特性硬度和效率,所以,对定子裂比有个最佳选择问题。

5)对于有需要较小转动惯量的伺服电动机,常取较小的定子裂比。

下面介绍一些定子最佳裂比研究结果,供设计时参考。(https://www.daowen.com)

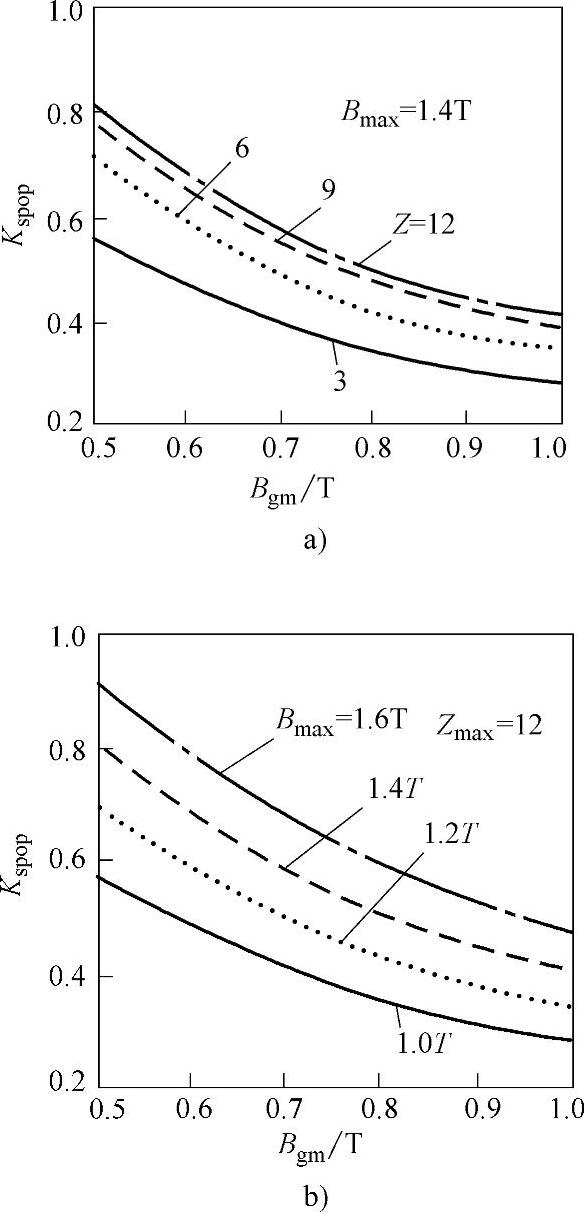

参考文献[1]对q=1/2集中绕组无刷直流电动机的最佳定子裂比进行了研究。图11-4是以最大转矩密度为优化目标的最佳定子裂比Kspop随气隙磁通密度幅值Bgm的变化规律。其中,图11-4a为假设定子齿和轭部最大磁通密度为1.4T,定子齿数Z分别为3、6、9、12时情况。图11-4b是定子齿数Z=12,几种定子齿和轭部最大磁通密度情况。显然,气隙磁通密度越大。定子裂比应越小才能保证合适的铁心磁通密度。对于相同的气隙磁通密度,槽数和极数越多,最佳定子裂比也越大;铁心磁通密度的取值越大,最佳定子裂比越大。

图11-4 最佳裂比Kspop随气隙磁通密度幅值Bgm的变化规律

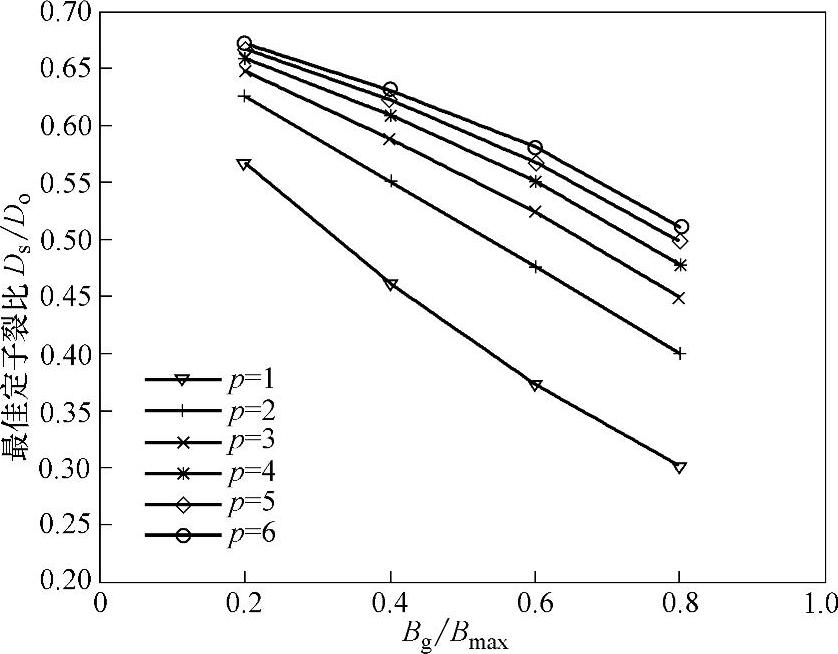

图11-5 分数槽集中绕组无刷直流电动机最佳定子裂比与Bg/Bmax关系

参考文献[2]以电动机的电机常数Km为优化目标函数,对整数槽分布绕组和分数槽集中绕组的最佳定子裂比进行了分析研究,分别考虑了气隙磁通密度Bg、定子齿尖和绕组端部的影响。电机常数定义为电动机的连续输出转矩与铜损耗Pcu平方根的比,电机常数越大,表示能够以较低铜损耗产生较大的转矩,它间接提供了电动机效率的信息,该值越大,说明电动机效率越高。关于电机常数可参见第4章4.1.5节。图11-5给出了分数槽集中绕组无刷直流电动机不同Bg/Bmax的最佳定子裂比关系。这里,Bg表示气隙磁通密度,Bmax表示定子齿和轭部最大磁通密度,最佳定子裂比Ds/Do,Ds表示定子内径,Do表示定子外径。可以看出,随着Bg/Bmax的增加,最佳定子裂比降低。对于一个给定的Bg/Bmax,在最佳定子分裂随着电动机极数增加而增加。图11-5还表明,随着极数的减少,极数的影响变得更加明显。该图显示气隙磁通密度、极数与最佳裂比关系与前述选择分析结果一致。

实际上,采用钕铁硼永磁的表贴式内转子式无刷直流电动机,通常取Bg/Bmax=(0.75~0.9)T/1.5T=0.5~0.6,当极对数p=3~6时,已有设计电动机一般取定子裂比范围在0.50~0.63之间,与图11-5所示结果基本相符。

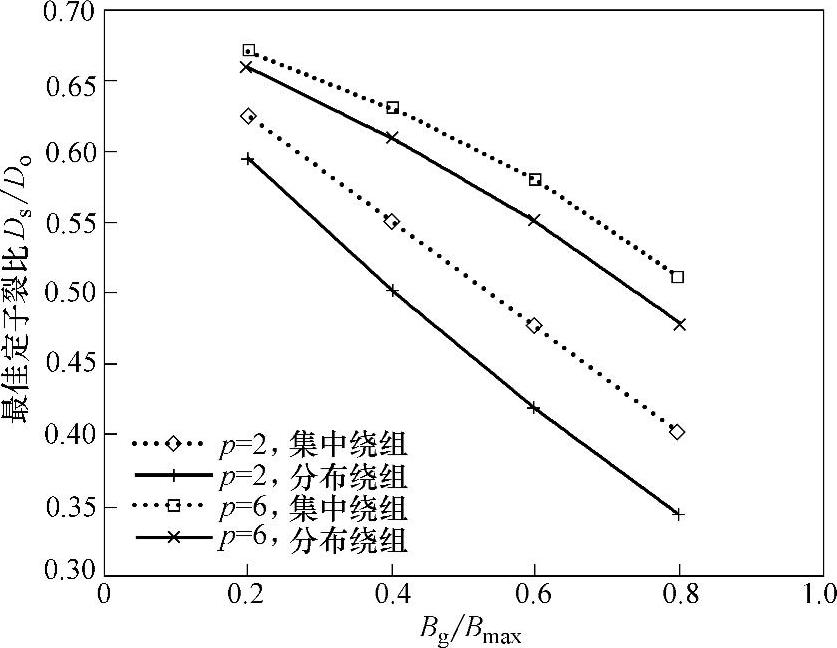

图11-6给出极对数p分别为2和6,不同Bg/Bmax的整数槽分布绕组(实线)和分数槽集中绕组(虚线)的最佳定子裂比。从图中可见,整数槽分布绕组最佳定子裂比小于分数槽集中绕组的。这个分析再次表明分数槽集中绕组电动机的优势。

图11-6 整数槽分布绕组和分数槽集中绕组的最佳定子裂比的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。