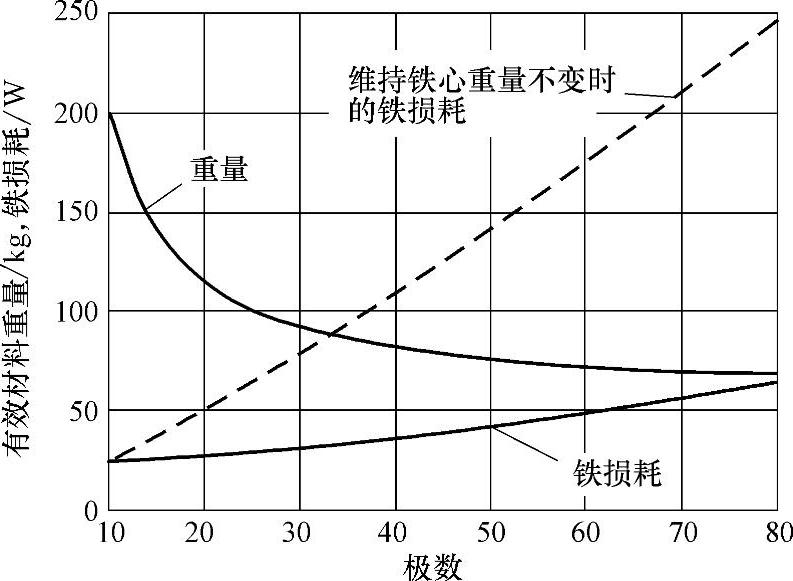

图11-2 一台永磁同步电动机不同极数设计时的有效材料重量和铁损耗变化

选择层数后,下一步是确定极数和槽数。一般而论,首先选择极对数p,然后选择定子槽数Z。基于铁损耗和效率考虑,最高运行速度或频率限制了可能的极数上限范围。然后,综合考虑绕组系数、齿槽转矩和转矩波动、避免单向磁拉力、磁动势(MMF)谐波引起的转子损耗和电感等几个因素,选择合适的槽极数组合,参见第5章有关内容。

在极对数p的允许范围内,如果选择较少的p,则旋转频率较低,定子铁心有较低的铁损耗,容易保证预定的空载电流和最大效率要求,同时有可能选择较少的Z,槽绝缘和相间绝缘所占比例减少,可以有较大的槽面积空间放置铜线;选择较少的Z还可以减少下线工时。

如果选择较多的p,则能够有更多的Z/(2p)组合可以选择,有更多优选机会,可得到较低的齿槽转矩、较高的绕组系数。选择较多的槽数Z,集中绕组线圈端部尺寸较小,绕组电阻有可能降低。此外,通常随极数的增加,每极安匝数成反比地下降,因此绕组电感将减少。较低的电感使电机有更接近线性的输出特性。而且定子和转子的磁轭厚度与极对数p成反比,采用较多的极数有利扩大槽面积,线圈端部较短,可提高电机性能。对于一个给定的电负荷和磁负荷的永磁无刷电机设计,极数增加使整个电机外径可以减少。但是,较多的极数使磁极间漏磁增加,减低永磁体的利用率;在同样转速下,极数越多,电机铁心磁场交变频率越大,铁损耗增大,同时,驱动器开关频率上升,开关损耗增大,总体效率可能下降。所以,极数选择是一个关键,需要做多方案对比、分析计算后确定。

一般而言,极数多的永磁电机有效材料重量降低。事实上,在需要产生同样额定转矩时,具有大极数的电机磁路较短。假设电机空载气隙磁通密度相同,一极下的磁通量与极数成反比。较高的极数使磁通量较低,定子和转子铁心轭部厚度可以较薄,也不会引起高饱和。所谓有效材料重量是指参与产生转矩的零部件重量,即定子和转子铁心、永磁体和绕组铜的重量。图11-2显示了一台4.5kW低速50r/min电机在所有的设计有同样铜损耗前提条件下,不同极数设计方案的有效材料重量和铁心损耗比较。可以看出,随着极数增加,最初有效材料重量下降很快,以后就不明显了。虽然频率随着极数增加而增加,但由于铁心材料用量也减小,铁损耗的增加是有限的。虚线显示如果该电机铁心重量保持不变时的铁损耗变化情况。这种情况下,铁损耗增加反而更为明显。这个例子提示,有时适当减小铁心尺寸是降低铁损耗的一个有效途径。

下面是设计一个工作转速为4000r/min、内转子、集中绕组无刷直流电机,对极数和槽数选择分析的例子。

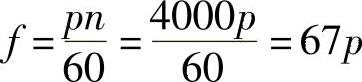

1)首先是选择极对数p:主要由电动机最高转速和电子驱动器可承受的最高工作频率决定极对数p的选择范围。定子铁心磁化工作频率f由转子极对数p和电机转速n决定:

对于转速为4000r/min,几个可能选择的极数2p和对应的工作频率f见表11-2。(www.daowen.com)

表11-2 极数选择

由于硅钢片铁损耗随工作频率f的1.3次方增长,为了使定子铁心有较低的铁损耗,宜选择较少极数,否则需使用低损耗硅钢片,必要时采用0.35mm厚度的硅钢片。

2)如果选择极对数p较多,可使定子和转子的磁轭厚度减少,见表11-2。

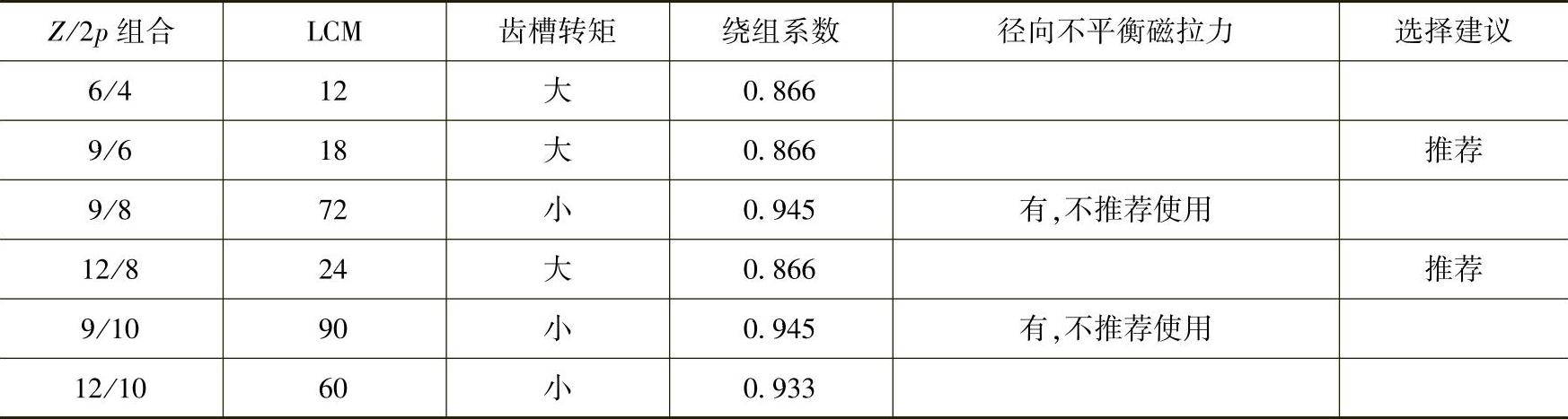

3)Z/2p组合的选择:在上述几个可能选择的极数下,能够构成集中绕组的槽极数组合有表11-3所示的几种。

表11-3 槽极数组合选择

表11-3中,9/8和9/10组合存在径向不平衡磁拉力,会引起振动和噪声问题,尽管齿槽转矩小,但绕组系数较大,建议不采用。12/10是一个较好的组合,但在我们讨论的电机转速较高、工作频率高的情况下,也不推荐采用。4极电机的每极磁体为90°,工艺性较差,而且定子和转子的磁轭厚度大,不是最佳选择。

结论:宜选择9槽6极或12槽8极方案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。