从原理结构上看,无刷直流电动机本体部分就是一个永磁同步电动机:有多相绕组的定子和有永磁体的转子。无刷直流电动机整体结构形式多种多样,主要有以下几类:

(1)径向磁路和轴向磁路结构

这是相对于电机转轴轴心来说的,常见的是径向磁路结构,电机呈圆柱状,定转子间气隙也呈圆柱状。轴向磁路结构电机的气隙是与轴心垂直的平面。轴向磁路常设计为盘式,外形呈现为扁平型式,轴向尺寸短,径向尺寸大,适用于有这种结构要求的场合。

径向磁路电机制造是最简单、最便宜的,但是它们的有效材料用量和轴向长度比横向磁路电机大。

(2)外转子和内转子结构

大多数径向磁路电机设计为内转子结构。一般来说,内转子结构的转子转动惯量较低,适用于要求快速加减速、期望转矩转动惯量比高的情况,特别是伺服用途电机中常常采用;由于定子散热条件较好,电机安装方便,大多数径向磁路电机设计为内转子式。内转子电机更适用于需要经减速机构间接驱动的场合。此时,电机设计成高速电机,具有较高功率密度。

径向磁路也有设计为盘式的,这种电机径向尺寸大,轴向长度相对较短,容易设计为多槽多极,所以往往用于要求低速大转矩直接驱动的场合。这样的盘式电机常设计为外转子结构,例如电动车用轮毂电机、一些风机用电机。外转子无刷电机更适用于要求恒定速度连续工作的应用场合。和内转子转子比较,外转子转子支撑结构较为复杂,但在防止永磁体飞逸方面不成问题。较高转速的内转子式电机、表贴式结构转子往往需要增加离心力防护措施。

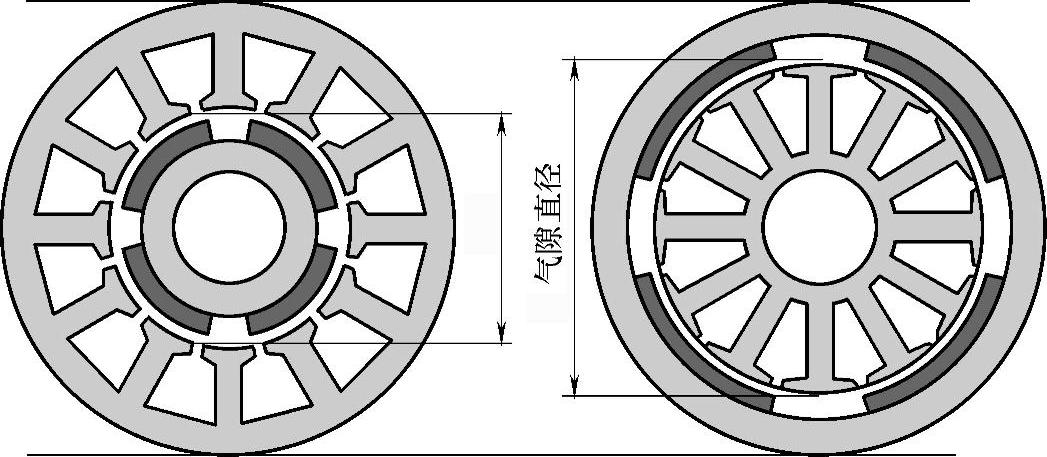

如图11-1所示,具有相同外径的电机,若电机设计为外转子式,它与内转子相比,可以得到较大气隙直径。由于电机电磁转矩与气隙直径的二次方成正比关系,从而使外转子电机的长度和重量可减小,具有较高转矩密度。优化设计的外转子电机有效材料重量比内转子电机大约轻15%左右。

(www.daowen.com)

(www.daowen.com)

图11-1 外径相同电机内转子和外转子结构的气隙直径比较

采用集中绕组的外转子电机,因为定子齿朝外,绕制绕组要容易得多,适合于快速机械绕线,特别是采用开口槽的情况下。

在外转子电机中,内置式转子磁路结构是罕见的,因为机械设计上有一定难度,采用表贴式结构则为常见。

(3)有槽和无槽结构

最常见的定子是有铁心的结构,铁心上开槽用以放置绕组。无槽结构电机的定子电枢没有铁心,或定子环状铁心没有齿和槽,绕组安放在定转子间较大的气隙中。由于没有齿和槽,因而消除了齿槽效应,具有转矩波动小、运行平稳、噪声低、电枢电感小、机械特性线性度好、控制性能优异等一系列优点。径向磁路和轴向磁路都可以设计为无槽结构。轴向磁路无槽结构电机的绕组还可以采用绕线式绕组,也可采用印制绕组技术制作绕组。但是,与有齿槽铁心结构相比,无槽结构电机气隙大,需要永磁材料多,增加了永磁材料成本。无槽电机的绕组散热较困难,过载能力较差,绕组工艺复杂,成本较高。

(4)一体化结构设计

根据特定用途,可将驱动器安放在电动机内部而进行一体化设计,或将电机与被驱动的机械作一体化设计,融合为一个紧凑的整体构件,以减少电路的连接或简化机械传动链,缩小空间尺寸和降低重量,提高可靠性。对特定用途的电机应采用这样的一体化设计思维。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。